1、引言

【壓縮機網(wǎng)】噴油螺桿空氣壓縮機是一種工作容積作回轉(zhuǎn)運動的容積式壓縮機。在空壓機的機頭腔體中,相互嚙合的一對螺旋形轉(zhuǎn)子,通過軸向動力傳輸,陽轉(zhuǎn)子與陰轉(zhuǎn)子同步旋轉(zhuǎn),形成吸氣、壓縮、排氣三個基本工作過程,以完成壓縮氣體的輸送。潤滑油在整個壓縮過程中起著重要的作用,包括潤滑、密封、冷卻、降噪等。[1]

螺桿機頭排出的油氣混合物,通過油氣筒中的隔板阻擋和油細分離器的碰撞攔截進行兩次油氣分離,被分離后的壓縮空氣經(jīng)壓力維持閥和后冷卻器等部件排出。被分離出的大量潤滑油被擋板阻擋后流入油氣筒內(nèi)部,經(jīng)溫控單元、油過濾器和油冷卻器等部件參與主油路循環(huán),少量潤滑油匯集在油細分離器底部,隨著回油管回流至機頭腔體內(nèi)。由于油細分離器對油氣混合物的分離效率不能達到100%,空壓機運轉(zhuǎn)過程中,一小部分潤滑油會隨著壓縮空氣排出,此部分潤滑油被定義為排氣含油量。油氣分離器堵塞、潤滑油品質(zhì)、油位超上限和回油管堵塞均會造成排氣含油量升高[2]。軌道交通行業(yè)中,噴油螺桿空壓機排氣含油量等級應符合ISO8573-1的4級要求,即不大于5mg/m3。[3]

排氣含油量超標是噴油螺桿空壓機的典型故障,本文通過試驗驗證噴油螺桿空壓機回油管與油細分離器底部不同間隙對排氣含油量的影響,將會對噴油螺桿空壓機的回油管長度設計給予指導意義。

2、螺桿空壓機的油路循環(huán)系統(tǒng)

噴油螺桿空壓機內(nèi)的潤滑油循環(huán)是通過內(nèi)部壓差進行,空壓機加載運行過程中,油氣筒內(nèi)壓力遠遠大于機頭吸氣端和回油端壓力。潤滑油首先經(jīng)過油過濾器進行過濾,經(jīng)溫控單元循環(huán)進入機體壓縮腔,然后隨著壓縮空氣一起排出。在此過程中,潤滑油不僅為壓縮機體中的軸承和陰陽轉(zhuǎn)子進行潤滑,同時可以將整個陰陽轉(zhuǎn)子壓縮過程中產(chǎn)生的熱量帶走,而且潤滑油在運轉(zhuǎn)過程中會在機體中陰陽轉(zhuǎn)子間和轉(zhuǎn)子與機殼間的間隙形成密封薄膜,降低壓縮空氣過程的內(nèi)漏。

噴油螺桿空壓機中的油路系統(tǒng)主要由潤滑油、溫控單元、油過濾器、油冷卻器、壓縮機體、油細分離器,回油單向閥等部件組成,其中油路系統(tǒng)可按照回油量大小分為主油路與油分回油管路:

主油路:空壓機啟機進行壓縮時,在壓力維持閥壓力開啟前,油路系統(tǒng)已建立起潤滑油循環(huán)的壓力,保證了空壓機壓縮的可靠性。油氣筒內(nèi)的潤滑油經(jīng)過油過濾器過濾后,由于初始潤滑油的溫度比較低,經(jīng)溫控閥低溫回路直接回流到壓縮機體內(nèi),不會經(jīng)過冷卻器冷卻,這樣潤滑油溫度快速升高;當潤滑油溫度升至溫控閥高溫區(qū)間開啟溫度時(溫控閥的開啟溫度通常設置為83℃),潤滑油會流入冷卻器進行冷卻,然后冷卻后的潤滑油同樣流入壓縮機體內(nèi),這樣的一個潤滑油循環(huán)過程會保證空壓機的溫度維持在一個相對穩(wěn)定的區(qū)間內(nèi)。

油分回油管路:機頭壓縮腔內(nèi)的壓縮空氣同潤滑油混合后一起排到油氣筒中,在油氣筒擋板的阻擋下,大量潤滑油碰撞后流落至油氣筒底部。少量潤滑油通過碰撞、攔截附著在油細分離器內(nèi)壁上,最終流入油細分離器底部聚集,在壓差的作用下,潤滑油經(jīng)過回油單向閥流入機體中。

3、油細回油管與油細分離器間隙影響排氣含油量試驗

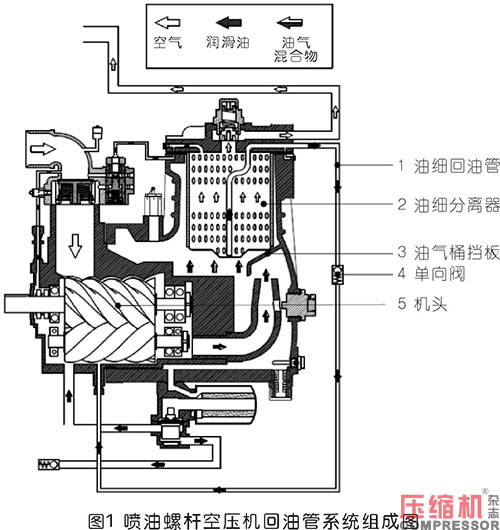

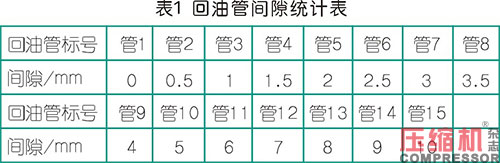

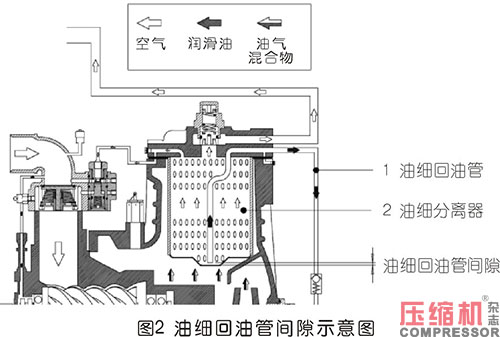

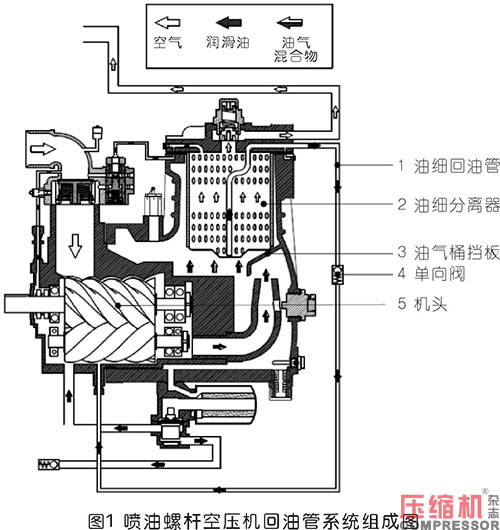

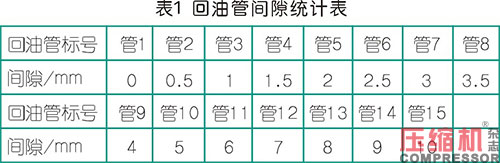

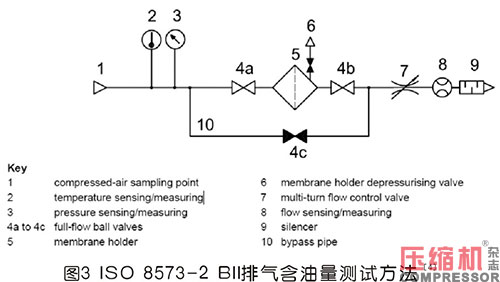

選擇一臺容積流量為2.4m3/min的噴油螺桿空壓機,油細分離器為內(nèi)置安裝結(jié)構(gòu),如圖1所示。彎制不同長度回油管(回油管內(nèi)徑為4mm),使回油管與油細分離器間隙分別為0mm、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm,總共15根回油管,如表1所示,回油管間隙如圖2所示。

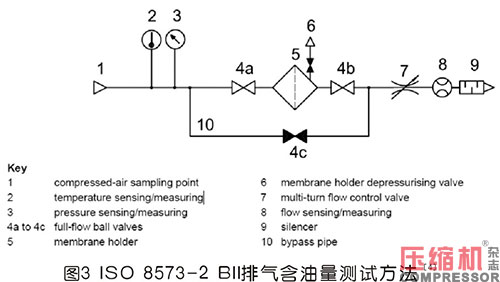

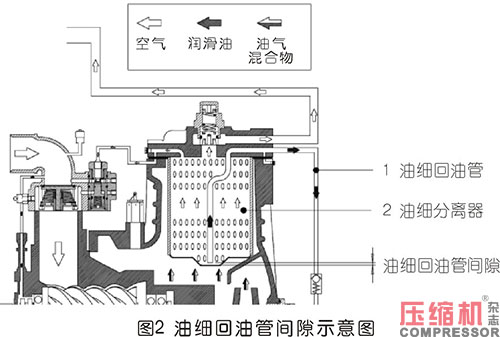

保證空壓機油位正常的前提下,排氣含油量試驗按照ISO8573-2中BII部分流量取樣試驗進行,如圖3所示。設置空壓機排氣壓力10bar,持續(xù)運轉(zhuǎn)空壓機30分鐘,測試不同回油管間隙對排氣含油量的影響。

4、試驗結(jié)果分析

測試結(jié)果匯總見表2,其中回油管間隙在0mm、0.5mm、1mm、1.5mm、2mm、7mm、8mm、9mm、10mm,排氣含油量值均超過5 mg/m3不合格;回油管間隙在2.5mm、3mm、3.5mm、4mm、5mm、6mm、6.5mm排氣含油量均在5mg/m3內(nèi)合格。因此,若按照排氣含油量5mg/m3的標準要求,噴油螺桿空壓機配裝回油管時,回油管與油細分離器的間隙宜控制在2.5mm-6.5mm以內(nèi)。

5、結(jié)論

本文研究了回油管與油細分離器的間隙對噴油螺桿空壓機排氣含油量的影響。通過彎制不同長度的回油管,在空壓機組上進行裝機測試,試驗結(jié)果表明,若按照排氣含油量5mg/m3的控制要求,噴油螺桿空壓機配裝回油管時,回油管與油細分離器的間隙宜控制在2.5mm-6.5mm以內(nèi)。考慮空壓機服役時間和油細分離器的濾紙分離能力降低,回油管與油細分離器的間隙控制在3mm-5mm最優(yōu)。

本文僅初步討論了回油管與油細分離器的間隙對排氣含油量的影響,仍然有很多問題值得進一步研究,例如排氣壓力、油細分離器服役時間、壓力維持閥壓力設定等對排氣含油量的影響等問題。

參考文獻

[1]邢子文.螺桿空壓機——理論、設計及應用[M].北京:機械工業(yè)出版社,2000.

[2]葉剛.噴油螺桿空壓機跑油故障分析及改進[J].機械工程師,2014(8):234-235.

[3]TB/T 2710.2-2015機車、動車組用空氣壓縮機組技術(shù)條件第2部分:螺桿空氣壓縮機組.

[4]ISO 8573-2-2018 Compressed air—contaminant measurement part 2 oil aerosol content.

作者簡介

作者簡介:張金飛(1989-),男,碩士研究生,現(xiàn)就職于石家莊嘉祥精密機械有限公司,主要從事噴油螺桿空氣壓縮機的設計、改進及檢修。

1、引言

【壓縮機網(wǎng)】噴油螺桿空氣壓縮機是一種工作容積作回轉(zhuǎn)運動的容積式壓縮機。在空壓機的機頭腔體中,相互嚙合的一對螺旋形轉(zhuǎn)子,通過軸向動力傳輸,陽轉(zhuǎn)子與陰轉(zhuǎn)子同步旋轉(zhuǎn),形成吸氣、壓縮、排氣三個基本工作過程,以完成壓縮氣體的輸送。潤滑油在整個壓縮過程中起著重要的作用,包括潤滑、密封、冷卻、降噪等。[1]

螺桿機頭排出的油氣混合物,通過油氣筒中的隔板阻擋和油細分離器的碰撞攔截進行兩次油氣分離,被分離后的壓縮空氣經(jīng)壓力維持閥和后冷卻器等部件排出。被分離出的大量潤滑油被擋板阻擋后流入油氣筒內(nèi)部,經(jīng)溫控單元、油過濾器和油冷卻器等部件參與主油路循環(huán),少量潤滑油匯集在油細分離器底部,隨著回油管回流至機頭腔體內(nèi)。由于油細分離器對油氣混合物的分離效率不能達到100%,空壓機運轉(zhuǎn)過程中,一小部分潤滑油會隨著壓縮空氣排出,此部分潤滑油被定義為排氣含油量。油氣分離器堵塞、潤滑油品質(zhì)、油位超上限和回油管堵塞均會造成排氣含油量升高[2]。軌道交通行業(yè)中,噴油螺桿空壓機排氣含油量等級應符合ISO8573-1的4級要求,即不大于5mg/m3。[3]

排氣含油量超標是噴油螺桿空壓機的典型故障,本文通過試驗驗證噴油螺桿空壓機回油管與油細分離器底部不同間隙對排氣含油量的影響,將會對噴油螺桿空壓機的回油管長度設計給予指導意義。

2、螺桿空壓機的油路循環(huán)系統(tǒng)

噴油螺桿空壓機內(nèi)的潤滑油循環(huán)是通過內(nèi)部壓差進行,空壓機加載運行過程中,油氣筒內(nèi)壓力遠遠大于機頭吸氣端和回油端壓力。潤滑油首先經(jīng)過油過濾器進行過濾,經(jīng)溫控單元循環(huán)進入機體壓縮腔,然后隨著壓縮空氣一起排出。在此過程中,潤滑油不僅為壓縮機體中的軸承和陰陽轉(zhuǎn)子進行潤滑,同時可以將整個陰陽轉(zhuǎn)子壓縮過程中產(chǎn)生的熱量帶走,而且潤滑油在運轉(zhuǎn)過程中會在機體中陰陽轉(zhuǎn)子間和轉(zhuǎn)子與機殼間的間隙形成密封薄膜,降低壓縮空氣過程的內(nèi)漏。

噴油螺桿空壓機中的油路系統(tǒng)主要由潤滑油、溫控單元、油過濾器、油冷卻器、壓縮機體、油細分離器,回油單向閥等部件組成,其中油路系統(tǒng)可按照回油量大小分為主油路與油分回油管路:

主油路:空壓機啟機進行壓縮時,在壓力維持閥壓力開啟前,油路系統(tǒng)已建立起潤滑油循環(huán)的壓力,保證了空壓機壓縮的可靠性。油氣筒內(nèi)的潤滑油經(jīng)過油過濾器過濾后,由于初始潤滑油的溫度比較低,經(jīng)溫控閥低溫回路直接回流到壓縮機體內(nèi),不會經(jīng)過冷卻器冷卻,這樣潤滑油溫度快速升高;當潤滑油溫度升至溫控閥高溫區(qū)間開啟溫度時(溫控閥的開啟溫度通常設置為83℃),潤滑油會流入冷卻器進行冷卻,然后冷卻后的潤滑油同樣流入壓縮機體內(nèi),這樣的一個潤滑油循環(huán)過程會保證空壓機的溫度維持在一個相對穩(wěn)定的區(qū)間內(nèi)。

油分回油管路:機頭壓縮腔內(nèi)的壓縮空氣同潤滑油混合后一起排到油氣筒中,在油氣筒擋板的阻擋下,大量潤滑油碰撞后流落至油氣筒底部。少量潤滑油通過碰撞、攔截附著在油細分離器內(nèi)壁上,最終流入油細分離器底部聚集,在壓差的作用下,潤滑油經(jīng)過回油單向閥流入機體中。

3、油細回油管與油細分離器間隙影響排氣含油量試驗

選擇一臺容積流量為2.4m3/min的噴油螺桿空壓機,油細分離器為內(nèi)置安裝結(jié)構(gòu),如圖1所示。彎制不同長度回油管(回油管內(nèi)徑為4mm),使回油管與油細分離器間隙分別為0mm、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm,總共15根回油管,如表1所示,回油管間隙如圖2所示。

保證空壓機油位正常的前提下,排氣含油量試驗按照ISO8573-2中BII部分流量取樣試驗進行,如圖3所示。設置空壓機排氣壓力10bar,持續(xù)運轉(zhuǎn)空壓機30分鐘,測試不同回油管間隙對排氣含油量的影響。

4、試驗結(jié)果分析

測試結(jié)果匯總見表2,其中回油管間隙在0mm、0.5mm、1mm、1.5mm、2mm、7mm、8mm、9mm、10mm,排氣含油量值均超過5 mg/m3不合格;回油管間隙在2.5mm、3mm、3.5mm、4mm、5mm、6mm、6.5mm排氣含油量均在5mg/m3內(nèi)合格。因此,若按照排氣含油量5mg/m3的標準要求,噴油螺桿空壓機配裝回油管時,回油管與油細分離器的間隙宜控制在2.5mm-6.5mm以內(nèi)。

5、結(jié)論

本文研究了回油管與油細分離器的間隙對噴油螺桿空壓機排氣含油量的影響。通過彎制不同長度的回油管,在空壓機組上進行裝機測試,試驗結(jié)果表明,若按照排氣含油量5mg/m3的控制要求,噴油螺桿空壓機配裝回油管時,回油管與油細分離器的間隙宜控制在2.5mm-6.5mm以內(nèi)。考慮空壓機服役時間和油細分離器的濾紙分離能力降低,回油管與油細分離器的間隙控制在3mm-5mm最優(yōu)。

本文僅初步討論了回油管與油細分離器的間隙對排氣含油量的影響,仍然有很多問題值得進一步研究,例如排氣壓力、油細分離器服役時間、壓力維持閥壓力設定等對排氣含油量的影響等問題。

參考文獻

[1]邢子文.螺桿空壓機——理論、設計及應用[M].北京:機械工業(yè)出版社,2000.

[2]葉剛.噴油螺桿空壓機跑油故障分析及改進[J].機械工程師,2014(8):234-235.

[3]TB/T 2710.2-2015機車、動車組用空氣壓縮機組技術(shù)條件第2部分:螺桿空氣壓縮機組.

[4]ISO 8573-2-2018 Compressed air—contaminant measurement part 2 oil aerosol content.

作者簡介

作者簡介:張金飛(1989-),男,碩士研究生,現(xiàn)就職于石家莊嘉祥精密機械有限公司,主要從事噴油螺桿空氣壓縮機的設計、改進及檢修。

網(wǎng)友評論

條評論

最新評論