【壓縮機網】2021年4月16日,習近平總書記在同法國德國領導人舉行視頻峰會時指出:中國將力爭于2030年前實現二氧化碳排放達到峰值、2060年前實現碳中和,這意味著中國作為世界上最大的發展中國家,將完成全球最高碳排放強度降幅,用全球歷史上最短的時間實現從碳達峰到碳中和,這無疑將是一場硬仗。

在此背景下,空壓機系統能耗高的問題逐漸凸顯,對空壓機節能技術也提出了新要求。空壓機系統能耗問題主要體現在:1.空壓機設備能耗高;2.主機泄露嚴重;3.壓力損失大(例如:輸氣管道壓力損失等);4.布局不合理;5.缺乏動態調節;6.缺乏能量回收利用方案。

一、空壓機節能三大途徑

大家一直在講節能,究竟如何節能?主要的途徑有3個:一是提高電能利用效率;二是高效驅動器;三是降低主機比功率。

途徑一:提高電能利用效率

策略1:降低無功損耗

我們做節能,就要把每一個環節做到應節盡節,不要忽略可利用的機會。眾所周知,西電東輸就是利用高壓輸電技術,為什么不用低壓?因為用低壓輸電損耗太大了。所以提高電能利用率的策略之一就是降低無功損耗,解決方案是去掉變壓器改用高壓電機。畢竟,10kV轉380V變壓器的無功損耗還是比較嚴重的。當然,針對小功率空壓機,不推薦使用6kV或者10kV以上的電壓,推薦在200kW以上功率段使用。

策略2:降低線路損耗

解決方案:高壓輸電

傳輸電力用的電纜也會耗電。空壓機在運行的過程中,我們去測量電纜溫度會發現電纜是熱的。它的熱量是哪來的?一定是電能轉換來的。但是高壓機由于傳輸電流很小,電纜基本不會發熱。

提高電能利用效率的策略總結起來就是通過使用高壓電的方式提高電能利用率。

途徑二:高效驅動器

通常電機的節能方式就是變頻,因此空壓機行業近十年的潮流就是用永磁變頻技術提高壓縮機的能效水平。永磁變頻有兩個好處,一是它可以通過省去勵磁過程來降低損耗;二是它可以隨氣量的變化進行動態調控。因此,途徑二的核心就是利用永磁變頻技術實現節能。

途徑三:降低主機比功率

據筆者在上海國際壓縮機及設備展會上的觀察,現在還有很多單級壓縮的機器。單級壓縮的效率較低,所以我們要提高壓縮效率,一是減少齒間泄露,二是盡可能地去采用接近等溫壓縮的方式,提升壓縮效率。所以,采用兩級壓縮技術很有必要。

綜上所述,這三條途徑分別對應空壓機行業三大節能技術,分別是高壓、永磁變頻和兩級壓縮,所以就會誕生一個產品叫做高壓永磁變頻雙級壓縮機。

二、三大途徑節能原因分析

1.為什么要用高壓電?

負載損耗:變壓器每天的損耗=(空載損耗+負載損耗×負荷率的平方)×24

空載損耗:當變壓器二次繞組開路,一次繞組施加額定頻率正弦波形的額定電壓時,所消耗的有功功率稱空載損耗。

用高壓電和用低壓電的區別到底有多大?我們來假設一個數據,用常見的800kVA變壓器來舉例。客戶有可能會是一個2000kVA、3150kVA,甚至更大的變壓器,我們來看一下800kVA變壓器的損耗有多少。

以800kVA干式變壓器的損耗為例,變壓器的負荷率在50%,則一天的耗電量為:

800kVA干式電力變壓器空載損耗有1160W,一個月約為24×30×1.16=835.2度電。

800kVA干式電力變壓器負載損耗有5220W,一個月約為24×30×5.22=3758.4度電。

空載損耗即不變損失,與通過的電流無關,但與元件所承受的電壓有關。

空載損耗就是只給變壓器上著電,后面沒有任何負載,此時僅變壓器耗電。它的空載損耗有大約1160瓦,一個月就可以給耗掉800多度電,而這800多度電是被白白浪費掉的。在負載的時候,變壓器的損耗能達到5000多瓦,此時一個月會白白浪費掉3700多度電。

高壓機會不會有這種損耗呢?也會有。比如在它的上級變壓器,像35kV、110kV、220kV變10kV的時候也有損耗。但是損耗少了10kV變380V這一部分,所以也會少損耗一部分電能。

2.為什么使用永磁同步電機?

永磁電機為什么節能?普通的異步電機定子線圈通電產生旋轉磁場,磁場切割轉子,轉子產生交變電流,該電流產生磁場,定子磁場帶動轉子磁場轉動。這個過程中轉子在耗電,因為轉子本身是沒有磁性的,它的磁場能量是通過吸收電網的電能而來。而永磁變頻同步電機,由于轉子永磁體自帶磁場,當電機定子線圈通電產生旋轉磁場,定子旋轉磁場可直接帶動轉子磁場轉動,這樣就省去了一個勵磁的環節。

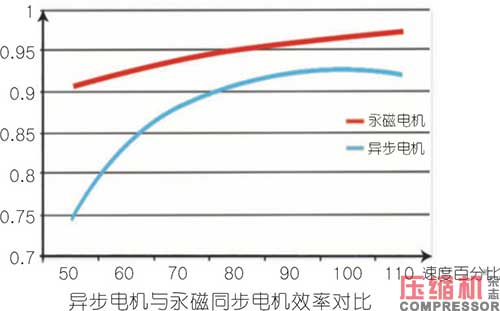

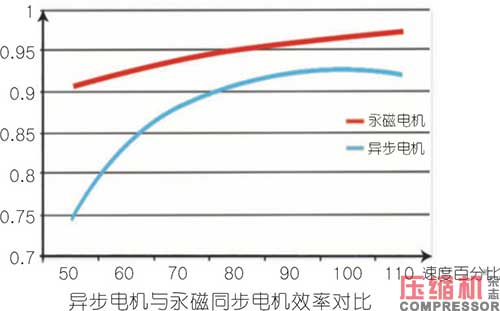

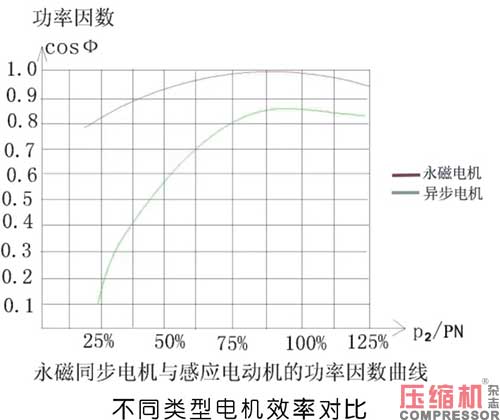

永磁電機的效率和功率因數隨負載率及轉速的變化不大,而普通異步電機的效率和功率因數隨負載率及轉速的變化非常大。

3.變頻控制的節能原理

異步電機在低負荷的時候效率會很低,所以永磁電機更適合進行調控。從不同類型電機效率對比圖可以看出,功率因數相差很多。

4.恒壓供氣

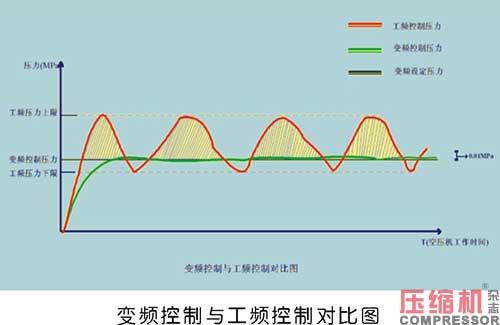

恒壓供氣這個道理大家都明白,但是大家在做的時候有一些差異。例如:客戶要的是8kgf機型,不代表客戶就需要8kgf恒壓供氣,如果壓縮機按8kgf恒壓供氣,這樣就比較浪費能源。調試是要把壓縮機調整到客戶的最佳使用狀態,而不是把壓縮機調成出廠狀態。所以調試這個環節很重要,需要把壓力調整到客戶真實需求的壓力狀態,即空壓機工作的最佳工況。

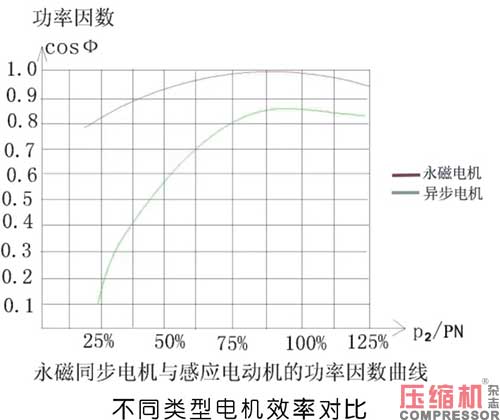

空壓機壓力不需要調很高,因為太高了客戶沒有用途,只要滿足客戶的需求即可,省去了原來加卸載的過程,省去了下圖中黃色陰影區域多余的這部分壓力,那這部分功就不用做了,所以就節省了電費。

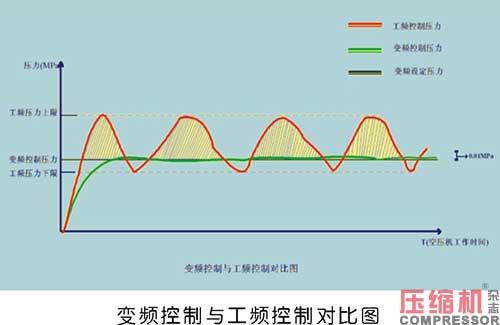

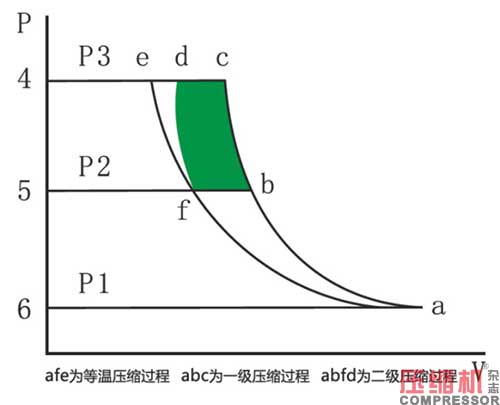

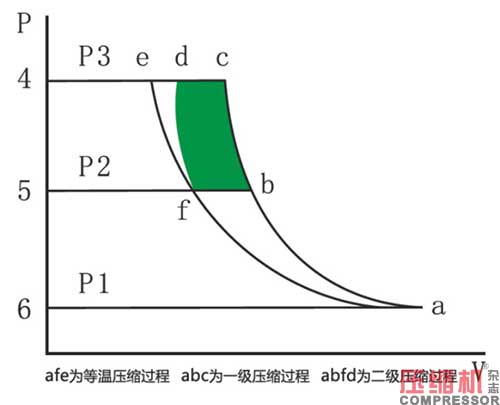

5.雙級壓縮更趨近于等溫壓縮

看上邊這個PV圖,在吸氣-壓縮-排氣這個過程中,單級壓縮是從a點直接壓縮到c點,然后進行排氣;如果是雙級壓縮會從a點壓縮到b點,然后進行一次熱交換后走到f點,最后從f點進開始第二級壓縮走到d點。綠色區域這部分功就是要省下來的,這也是雙級壓縮節能的核心原理。

我們看一下效率對比,一般情況下,8kgf機型,單級壓縮的比功率不低于7,做到7以下比較困難。如果用雙級壓縮的形式,可以做到6以下。

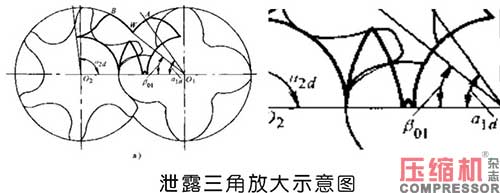

6.減少主機內泄漏

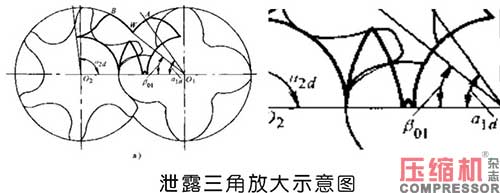

主機泄漏為什么會耗能?因為壓縮空氣是一種轉化率比較低的能源,好不容易壓縮出來的壓縮空氣,通過泄漏三角形又回到了起點,導致壓縮效率降低,這是很大的浪費。

如何去降低泄露?那就要減小這個泄露三角形的面積(見下圖右圖),這也是我們提高空壓機效率的一個重要手段。當然,現在隨著中國機加工技術崛起,主機的精度得到了大幅提高。

那要如何進一步降低泄露損失?這就要用到兩級壓縮。從第二級出口泄露到第一級進口,中間有一個壓力差,壓縮氣體無法直接回到進口,它會在級間有個膨脹過程,當它膨脹之后體積變大了,再通過第一級泄露的時候,泄漏量一定會變小。這也是兩級壓縮為什么比單級更節能的另外一個原因。

7.管路優化,降低壓力損失

經過上述這么多的節能方式介紹,我們再來看一下壓縮機外圍的一些節能手段:

·使用最少的彎頭、最大化使用直管,最大程度減小壓力損失,提升空壓機效率;

·通過改進氣控技術,實現空壓機輕載啟動,提升設備運行穩定性;

·使用管路多級密封卡套,通過三級密封保證管路密封的可靠性,防止管路泄露;

·優化進氣系統管路,降低吸氣壓損;

·油分采用二次回油控油設計,減少壓縮空氣浪費;

·提高油氣桶粗分離效果,可以有效減少油分芯的壓力損失。

(1)在設計過程中盡可能少的使用彎頭,最大化的采用直管設計,或者是彎一個弧度比較大的彎管,能用90度就不用180度,能用45度的就不用90度,能做直管就不用45度的彎頭。另外,可以加大管徑。加大管徑會降低流速,把壓力損失盡可能的做到最小。

(2)要通過控制技術讓壓縮機啟動更容易,因為壓縮機的啟動電流很大。永磁變頻會讓空壓機休眠,在需要頻繁啟動時,它的電耗就會大大提高。

(3)康普斯三級管路密封技術,可有效防止管路泄露。

(4)優化進氣管路,降低吸氣壓損。主機有兩個重要系數:吸氣溫度系數和吸氣壓力系數。想要做好這兩個系數,就要做到合理布局。

一是合理設計空濾安裝位置,使空濾吸入冷空氣,從而改善吸氣溫度系數,降低能耗;二是降低進排風阻力,可以改善吸氣壓力系數,同時也有利于提高散熱器的散熱效率,減小風機電機功耗;三是完整的冷熱交換循環更符合冷氣從下部進,熱氣從上部排出的原理。

(5)二次回油的控油設計,控制回油量,油分流入機頭的盡可能都是螺桿油,而不是壓縮空氣。

(6)需要把油氣桶的分離效果做好。為什么油氣桶的效果做好會節能,這一點大家可能不理解。我們這樣做一個假設,當油分芯一直處于飽和過濾油的狀態,阻力一定是大的。有人會說,油分廠家生產的油分不好,壓力損失比較大。這個說法有時候是真的,確實是油分芯不達標。但是還有一些情況,可能是油氣桶設計的不是很好,因為有大量的油霧需要進行過濾,所以壓力損失很大。我們要盡可能的把更多的油用油氣桶分離掉,降低油分的壓力損失,從而獲得節能。

三、節能技術在康普斯壓縮機產品上的應用

1.防爆永磁變頻技術應用于煤礦井下用變頻空壓機:①相較傳統空壓機啟動沖擊小,運行可靠;②變頻控制減少電能浪費;③體積更小,更適合井下狹小的空間。

2.高壓永磁變頻技術:①省掉了低壓變壓器,減少了變壓器輸電損失,電能利用率高;②內置變頻系統實時調節轉速,減少用氣波動造成的電能損失;③啟動電流小,降低電網沖擊,使用更安全。

3.永磁變頻干式無油螺桿機:①轉子采用超級涂層,防止因磨損造成的泄漏,保證穩定持久的運行性能;②可靠的冷卻系統有效降低壓縮機功耗,提高主機效率;③變頻調控,更寬的氣量適應范圍。

永磁高速變頻離心式壓縮機:①獨有的加工工藝制造出更高效的一次成型葉輪,提高壓縮效率;②采用三元流葉輪設計,使氣體流動效率更高;③搭載高速永磁同步電機,用最小的能耗達到更好的效果。

以上是筆者關于空壓機節能的一些分享,希望對行業發展進步有所助益!

來源:本站原創

【壓縮機網】2021年4月16日,習近平總書記在同法國德國領導人舉行視頻峰會時指出:中國將力爭于2030年前實現二氧化碳排放達到峰值、2060年前實現碳中和,這意味著中國作為世界上最大的發展中國家,將完成全球最高碳排放強度降幅,用全球歷史上最短的時間實現從碳達峰到碳中和,這無疑將是一場硬仗。

在此背景下,空壓機系統能耗高的問題逐漸凸顯,對空壓機節能技術也提出了新要求。空壓機系統能耗問題主要體現在:1.空壓機設備能耗高;2.主機泄露嚴重;3.壓力損失大(例如:輸氣管道壓力損失等);4.布局不合理;5.缺乏動態調節;6.缺乏能量回收利用方案。

一、空壓機節能三大途徑

大家一直在講節能,究竟如何節能?主要的途徑有3個:一是提高電能利用效率;二是高效驅動器;三是降低主機比功率。

途徑一:提高電能利用效率

策略1:降低無功損耗

我們做節能,就要把每一個環節做到應節盡節,不要忽略可利用的機會。眾所周知,西電東輸就是利用高壓輸電技術,為什么不用低壓?因為用低壓輸電損耗太大了。所以提高電能利用率的策略之一就是降低無功損耗,解決方案是去掉變壓器改用高壓電機。畢竟,10kV轉380V變壓器的無功損耗還是比較嚴重的。當然,針對小功率空壓機,不推薦使用6kV或者10kV以上的電壓,推薦在200kW以上功率段使用。

策略2:降低線路損耗

解決方案:高壓輸電

傳輸電力用的電纜也會耗電。空壓機在運行的過程中,我們去測量電纜溫度會發現電纜是熱的。它的熱量是哪來的?一定是電能轉換來的。但是高壓機由于傳輸電流很小,電纜基本不會發熱。

提高電能利用效率的策略總結起來就是通過使用高壓電的方式提高電能利用率。

途徑二:高效驅動器

通常電機的節能方式就是變頻,因此空壓機行業近十年的潮流就是用永磁變頻技術提高壓縮機的能效水平。永磁變頻有兩個好處,一是它可以通過省去勵磁過程來降低損耗;二是它可以隨氣量的變化進行動態調控。因此,途徑二的核心就是利用永磁變頻技術實現節能。

途徑三:降低主機比功率

據筆者在上海國際壓縮機及設備展會上的觀察,現在還有很多單級壓縮的機器。單級壓縮的效率較低,所以我們要提高壓縮效率,一是減少齒間泄露,二是盡可能地去采用接近等溫壓縮的方式,提升壓縮效率。所以,采用兩級壓縮技術很有必要。

綜上所述,這三條途徑分別對應空壓機行業三大節能技術,分別是高壓、永磁變頻和兩級壓縮,所以就會誕生一個產品叫做高壓永磁變頻雙級壓縮機。

二、三大途徑節能原因分析

1.為什么要用高壓電?

負載損耗:變壓器每天的損耗=(空載損耗+負載損耗×負荷率的平方)×24

空載損耗:當變壓器二次繞組開路,一次繞組施加額定頻率正弦波形的額定電壓時,所消耗的有功功率稱空載損耗。

用高壓電和用低壓電的區別到底有多大?我們來假設一個數據,用常見的800kVA變壓器來舉例。客戶有可能會是一個2000kVA、3150kVA,甚至更大的變壓器,我們來看一下800kVA變壓器的損耗有多少。

以800kVA干式變壓器的損耗為例,變壓器的負荷率在50%,則一天的耗電量為:

800kVA干式電力變壓器空載損耗有1160W,一個月約為24×30×1.16=835.2度電。

800kVA干式電力變壓器負載損耗有5220W,一個月約為24×30×5.22=3758.4度電。

空載損耗即不變損失,與通過的電流無關,但與元件所承受的電壓有關。

空載損耗就是只給變壓器上著電,后面沒有任何負載,此時僅變壓器耗電。它的空載損耗有大約1160瓦,一個月就可以給耗掉800多度電,而這800多度電是被白白浪費掉的。在負載的時候,變壓器的損耗能達到5000多瓦,此時一個月會白白浪費掉3700多度電。

高壓機會不會有這種損耗呢?也會有。比如在它的上級變壓器,像35kV、110kV、220kV變10kV的時候也有損耗。但是損耗少了10kV變380V這一部分,所以也會少損耗一部分電能。

2.為什么使用永磁同步電機?

永磁電機為什么節能?普通的異步電機定子線圈通電產生旋轉磁場,磁場切割轉子,轉子產生交變電流,該電流產生磁場,定子磁場帶動轉子磁場轉動。這個過程中轉子在耗電,因為轉子本身是沒有磁性的,它的磁場能量是通過吸收電網的電能而來。而永磁變頻同步電機,由于轉子永磁體自帶磁場,當電機定子線圈通電產生旋轉磁場,定子旋轉磁場可直接帶動轉子磁場轉動,這樣就省去了一個勵磁的環節。

永磁電機的效率和功率因數隨負載率及轉速的變化不大,而普通異步電機的效率和功率因數隨負載率及轉速的變化非常大。

3.變頻控制的節能原理

異步電機在低負荷的時候效率會很低,所以永磁電機更適合進行調控。從不同類型電機效率對比圖可以看出,功率因數相差很多。

4.恒壓供氣

恒壓供氣這個道理大家都明白,但是大家在做的時候有一些差異。例如:客戶要的是8kgf機型,不代表客戶就需要8kgf恒壓供氣,如果壓縮機按8kgf恒壓供氣,這樣就比較浪費能源。調試是要把壓縮機調整到客戶的最佳使用狀態,而不是把壓縮機調成出廠狀態。所以調試這個環節很重要,需要把壓力調整到客戶真實需求的壓力狀態,即空壓機工作的最佳工況。

空壓機壓力不需要調很高,因為太高了客戶沒有用途,只要滿足客戶的需求即可,省去了原來加卸載的過程,省去了下圖中黃色陰影區域多余的這部分壓力,那這部分功就不用做了,所以就節省了電費。

5.雙級壓縮更趨近于等溫壓縮

看上邊這個PV圖,在吸氣-壓縮-排氣這個過程中,單級壓縮是從a點直接壓縮到c點,然后進行排氣;如果是雙級壓縮會從a點壓縮到b點,然后進行一次熱交換后走到f點,最后從f點進開始第二級壓縮走到d點。綠色區域這部分功就是要省下來的,這也是雙級壓縮節能的核心原理。

我們看一下效率對比,一般情況下,8kgf機型,單級壓縮的比功率不低于7,做到7以下比較困難。如果用雙級壓縮的形式,可以做到6以下。

6.減少主機內泄漏

主機泄漏為什么會耗能?因為壓縮空氣是一種轉化率比較低的能源,好不容易壓縮出來的壓縮空氣,通過泄漏三角形又回到了起點,導致壓縮效率降低,這是很大的浪費。

如何去降低泄露?那就要減小這個泄露三角形的面積(見下圖右圖),這也是我們提高空壓機效率的一個重要手段。當然,現在隨著中國機加工技術崛起,主機的精度得到了大幅提高。

那要如何進一步降低泄露損失?這就要用到兩級壓縮。從第二級出口泄露到第一級進口,中間有一個壓力差,壓縮氣體無法直接回到進口,它會在級間有個膨脹過程,當它膨脹之后體積變大了,再通過第一級泄露的時候,泄漏量一定會變小。這也是兩級壓縮為什么比單級更節能的另外一個原因。

7.管路優化,降低壓力損失

經過上述這么多的節能方式介紹,我們再來看一下壓縮機外圍的一些節能手段:

·使用最少的彎頭、最大化使用直管,最大程度減小壓力損失,提升空壓機效率;

·通過改進氣控技術,實現空壓機輕載啟動,提升設備運行穩定性;

·使用管路多級密封卡套,通過三級密封保證管路密封的可靠性,防止管路泄露;

·優化進氣系統管路,降低吸氣壓損;

·油分采用二次回油控油設計,減少壓縮空氣浪費;

·提高油氣桶粗分離效果,可以有效減少油分芯的壓力損失。

(1)在設計過程中盡可能少的使用彎頭,最大化的采用直管設計,或者是彎一個弧度比較大的彎管,能用90度就不用180度,能用45度的就不用90度,能做直管就不用45度的彎頭。另外,可以加大管徑。加大管徑會降低流速,把壓力損失盡可能的做到最小。

(2)要通過控制技術讓壓縮機啟動更容易,因為壓縮機的啟動電流很大。永磁變頻會讓空壓機休眠,在需要頻繁啟動時,它的電耗就會大大提高。

(3)康普斯三級管路密封技術,可有效防止管路泄露。

(4)優化進氣管路,降低吸氣壓損。主機有兩個重要系數:吸氣溫度系數和吸氣壓力系數。想要做好這兩個系數,就要做到合理布局。

一是合理設計空濾安裝位置,使空濾吸入冷空氣,從而改善吸氣溫度系數,降低能耗;二是降低進排風阻力,可以改善吸氣壓力系數,同時也有利于提高散熱器的散熱效率,減小風機電機功耗;三是完整的冷熱交換循環更符合冷氣從下部進,熱氣從上部排出的原理。

(5)二次回油的控油設計,控制回油量,油分流入機頭的盡可能都是螺桿油,而不是壓縮空氣。

(6)需要把油氣桶的分離效果做好。為什么油氣桶的效果做好會節能,這一點大家可能不理解。我們這樣做一個假設,當油分芯一直處于飽和過濾油的狀態,阻力一定是大的。有人會說,油分廠家生產的油分不好,壓力損失比較大。這個說法有時候是真的,確實是油分芯不達標。但是還有一些情況,可能是油氣桶設計的不是很好,因為有大量的油霧需要進行過濾,所以壓力損失很大。我們要盡可能的把更多的油用油氣桶分離掉,降低油分的壓力損失,從而獲得節能。

三、節能技術在康普斯壓縮機產品上的應用

1.防爆永磁變頻技術應用于煤礦井下用變頻空壓機:①相較傳統空壓機啟動沖擊小,運行可靠;②變頻控制減少電能浪費;③體積更小,更適合井下狹小的空間。

2.高壓永磁變頻技術:①省掉了低壓變壓器,減少了變壓器輸電損失,電能利用率高;②內置變頻系統實時調節轉速,減少用氣波動造成的電能損失;③啟動電流小,降低電網沖擊,使用更安全。

3.永磁變頻干式無油螺桿機:①轉子采用超級涂層,防止因磨損造成的泄漏,保證穩定持久的運行性能;②可靠的冷卻系統有效降低壓縮機功耗,提高主機效率;③變頻調控,更寬的氣量適應范圍。

永磁高速變頻離心式壓縮機:①獨有的加工工藝制造出更高效的一次成型葉輪,提高壓縮效率;②采用三元流葉輪設計,使氣體流動效率更高;③搭載高速永磁同步電機,用最小的能耗達到更好的效果。

以上是筆者關于空壓機節能的一些分享,希望對行業發展進步有所助益!

來源:本站原創

網友評論

條評論

最新評論