【壓縮機網】離心式壓縮機是一種透平式壓縮機,高速旋轉的葉輪給予氣體的離心力作用,以及在擴壓通道中給予氣體的擴壓作用,使氣體壓力得到提高。在國民經濟各行業中占有重要地位,特別是在冶金、石油、化工及動力等行業。近年來,隨著國內壓縮機技術不斷提升,國產離心壓縮機產品逐漸普及,越來越多的用戶在日常生產中會接觸到離心式壓縮機。設備的性能參數是體現設備結構特點、工作容量、工作環境等方面的基本數據,用戶選購設備、制定規劃的重要指導性資料。鑒于此,我們有必要對離心壓縮機的主要性能指標加以了解。

離心式壓縮機的主要性能參數有流量、出口壓力或比、功率、效率、轉速等。

1.流量

流量是指在單位時間內,通過設備流道任一截面的氣體量,在離心壓縮機中通常以容積流量和重量流量這兩種方式來表示。

(1)容積流量

容積流量是單位時間內通過壓縮機流道的氣體的體積量,容積流量在中國又被稱為排氣量或銘牌流量。一般情況下,就是在所要求排氣壓力下,壓縮機單位時間內排出的氣體容積。

容積流量通常以符號Qj表示,單位為m3/min或m3/h。這是吸入狀態下的氣體流量,當我們需要計算標準狀態下氣體的容積流量時,可以通過下面的公式來換算:

式中:

QN——標準狀態下氣體體積流量,Nm3/min;

Qj——吸入狀態下氣體體積流量,m3/min;

Pj——入口絕壓,MPa;

Tj——入口絕對溫度,K。

(2)重量流量

單位時間內流體流過管路任一截面的重量叫重量流量。重量流量是工藝計算中經常碰到的單位,如果已知氣體的體積流量,則重量流量可用下面的公式計算:

式中G——氣體介質重量流量,kg/s;

ρ——氣體介質的密度,kg/m3。

2.壓縮比

壓縮比指壓縮機排出壓力與吸入壓力之比,也稱為壓力比或壓比。壓縮比越大,離心壓縮機所需的級數就越多,其功耗也就越大。現實應用中,單級壓縮機壓比基本上在1.5~2之間。如果單級壓縮比過大,排氣溫度必然上升,會導致冷卻器局部高溫高濃縮,形成難以清除的熱垢,增加維護量,這對于水處理也會提出更高要求。

當氣體被壓縮時,體積縮小的同時壓力升高。在等溫壓縮過程中,不論壓縮狀態變化如何,其狀態參數始終符合下面的關系:

p1ν1 = p2ν2→p2/p1 = ν1/ν2

式中p1——壓縮機吸入壓力,MPa;

p2——壓縮機排出壓力,MPa;

ν1——吸入狀態體積流量,m3/min;

ν2——排出狀態體積流量,m3/min。

對于同質量流量的同種氣體,如果初溫度相同,當壓縮比相同時,其壓縮功耗也相同。例如把氣體從10個大氣壓壓縮到100個大氣壓,與從1個大氣壓壓縮到10個大氣壓所需要的功耗相同。另外,氣體所需的壓縮功與氣體的性質有關,對于輕氣體,因為氣體 R大所以在相同壓比下需要的壓縮功就比壓縮重氣體大(從壓縮表達式可以看出),但由于葉片與氣體性質無關,所以在同一壓力比要求下,壓縮輕氣體需要的級數比重氣體多。

3.效率

效率用來表示離心壓縮機在工作時對能量的利用程度,利用程度越高,壓縮機的效率就越高。由于氣體的壓縮有多變壓縮、絕熱壓縮和等溫壓縮3種過程,因此,壓縮機的效率,也有多變效率、絕熱效率和等溫效率之分。

多變壓縮:壓縮時氣體溫度有變化且與外界有熱交換現象。等溫壓縮:氣體在壓縮時,溫度始終保持不變,即壓縮時產生的熱量的熱量全部被外界帶走。絕熱壓縮:氣體在壓縮時與周圍環境沒有任何熱交換作用,即壓縮機產生的熱量全部使氣體溫度升高,而摩擦產生的熱量全部被外界帶走。

(1)多變效率

多變效率是指氣體在多變壓縮過程中,壓力由p1增至p2所獲得的有效功與實際消耗功之比,即:

式中 ——多變效率,%;

——多變壓縮過程有效功,J;

——實際消耗功,J。

在多變壓縮過程中,氣體壓力與體積參數之間的關系可用下列方程表示:

p1V2m = p2V2m

式中m——多變指數。

多變指數m和絕熱指數K之間,有如下關系:

由此可以看出,如果多變指數m和絕熱指數K為已知,則多變效率即可求出。同時也可用多變指數m與絕熱指數K的關系曲線查出。

(2)絕熱效率

絕熱效率是指氣體在絕熱壓縮過程中,壓力由p1增至p2時,氣體所獲得的有效功與實際消耗功之比,即:

式中 ——絕熱效率,%;

——絕熱壓縮過程有效功,J。

在絕熱壓縮過程中,氣體壓力和體積參數有如下關系:p1V1K = p2V2K

式中K——絕熱指數。

多變效率與絕熱效率的關系可用下式表示:

當壓力比不大時,絕熱效率 與多變效率 之值是接近的。

(3)等溫效率

等溫效率是指氣體在等溫壓縮過程中,壓力由p1增至p2所需要的有效功與實際消耗功之比,即:

式中 ——等溫效率;

——等溫壓縮過程有效功,J。

在等溫壓縮過程中,氣體介質的溫度始終保持不變,體壓力和體積的關系,可用下列方程表示:

p1V1= p2V2=常數

等溫壓縮是一種理想的過程,是耗功最少、效率最高的壓縮過程。但是,實際并不存在這種過程,因此,它只是一種理論方法。不過,在實際應用中,對于多級壓縮,通過分段壓縮并經中間冷卻器降溫,可使壓縮過程接近等溫過程,從而降低壓縮功耗。另外,對于危險介質壓縮,降低氣體溫度也更加安全。

4.功率

離心式壓縮機的軸功率,包括有效功率、內漏損失功率、輪阻損失功率、機械損失和傳動損失功率等。葉輪對氣體作功,為氣體升壓提供有效功率。在氣體升壓過程中,同時也產生了葉輪的內漏損失功率和輪阻損失功率。離心壓縮機的轉子,在正常運轉時,其本身也必然會產生機械損失,即軸承的摩擦損失,這部分功率消耗,一般要占總功率的2%~3%。如有齒輪傳動,則傳動功率消耗同樣存在,且約占總功率的2%~3%。目前業內流行的空氣懸浮離心式壓縮機和磁懸浮離心式壓縮機,極大程度的消除了摩擦損失和傳動損失。當然,其優點不止于此,還有低噪音、低振動、無潤滑油等特點。

離心式壓縮機的軸功率是選擇驅動機(比如電機、柴油發動機、燃氣輪機等)功率的依據,一般情況下原動機功率按照壓縮機軸功率的1.05~1.10倍來匹配。

總之,流量和壓力決定壓縮機的類型,效率評估壓縮機能耗的高低,軸功率確定原動機的大小,流量、壓力、軸功率、效率四個參數決定了壓縮機的工作狀態。

5.轉速

壓縮機的轉速改變,其性能曲線也會發生相應變化,但效率不變。因此,轉速是離心壓縮機調節方法的重要形式之一:

①當壓縮機的轉速改變時,其性能曲線也隨之改變

②壓縮機的流量與速度的一次方成正比

③壓力比與轉速的二次方成正比

④功率與轉速的三次方成正比

⑤當生產中要求改變壓縮機工況時,可通過調節壓縮機轉速的方法,改變壓縮機的性能曲線,改變工況點來滿足其生產要求。

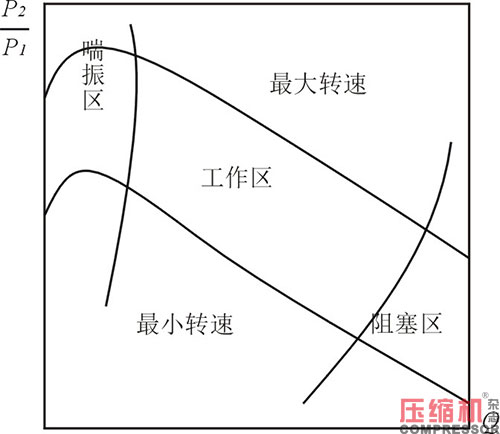

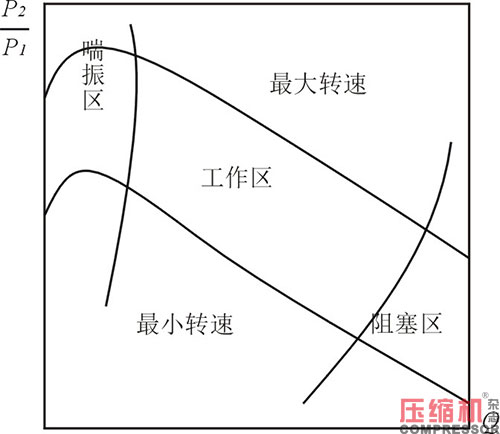

6.性能曲線

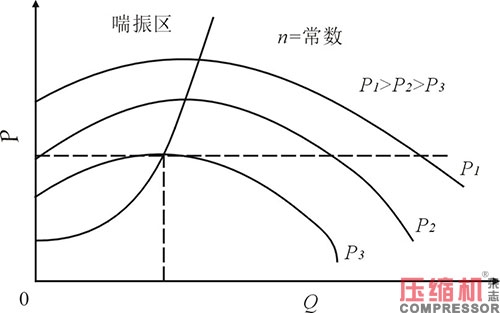

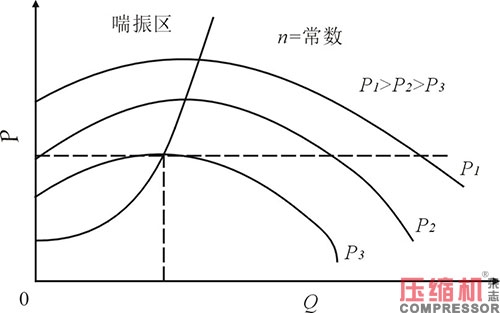

離心壓縮機特性曲線是指進氣狀態和轉速一定時壓比、效率、功率隨進氣流量變化的曲線,它包括氣體流量Q與壓比ε的關系曲線,流量Q與效率η以及流量Q與功率N的關系曲線。

壓縮機性能曲線左邊受到喘振工況的限制,右邊受到阻塞工況的限制。喘振工況是小流量下的一種壓縮機不穩定狀況,不僅與壓縮機級的設計導致的旋轉失速有關還與外管網有關。

每一個轉速下的特性曲線均有一峰值,而這一點即為喘振點。將喘振曲線上所有喘振點連接起來,即可得一曲線,叫做離心壓縮機的喘振曲線。

從圖中可以看出,隨著流量的減少,壓縮機的出口壓力逐漸增大當達到該轉速下最大出口壓力時,機組進入喘振區,壓縮機出口壓力開始減小,流量也隨之減小壓縮機發生喘振。從曲線可看出,流量減小是發生喘振的根本原因,在實際生產中盡量避免壓縮機在小流量的工況下運行。一般認為,壓縮機在最小流量下應低于設計流量60%。壓縮機的入口壓力P1>P2>P3,在壓縮機恒壓的運行工況入口壓力越低,壓縮機越容易發生喘振。

來源:本站原創

【壓縮機網】離心式壓縮機是一種透平式壓縮機,高速旋轉的葉輪給予氣體的離心力作用,以及在擴壓通道中給予氣體的擴壓作用,使氣體壓力得到提高。在國民經濟各行業中占有重要地位,特別是在冶金、石油、化工及動力等行業。近年來,隨著國內壓縮機技術不斷提升,國產離心壓縮機產品逐漸普及,越來越多的用戶在日常生產中會接觸到離心式壓縮機。設備的性能參數是體現設備結構特點、工作容量、工作環境等方面的基本數據,用戶選購設備、制定規劃的重要指導性資料。鑒于此,我們有必要對離心壓縮機的主要性能指標加以了解。

離心式壓縮機的主要性能參數有流量、出口壓力或比、功率、效率、轉速等。

1.流量

流量是指在單位時間內,通過設備流道任一截面的氣體量,在離心壓縮機中通常以容積流量和重量流量這兩種方式來表示。

(1)容積流量

容積流量是單位時間內通過壓縮機流道的氣體的體積量,容積流量在中國又被稱為排氣量或銘牌流量。一般情況下,就是在所要求排氣壓力下,壓縮機單位時間內排出的氣體容積。

容積流量通常以符號Qj表示,單位為m3/min或m3/h。這是吸入狀態下的氣體流量,當我們需要計算標準狀態下氣體的容積流量時,可以通過下面的公式來換算:

式中:

QN——標準狀態下氣體體積流量,Nm3/min;

Qj——吸入狀態下氣體體積流量,m3/min;

Pj——入口絕壓,MPa;

Tj——入口絕對溫度,K。

(2)重量流量

單位時間內流體流過管路任一截面的重量叫重量流量。重量流量是工藝計算中經常碰到的單位,如果已知氣體的體積流量,則重量流量可用下面的公式計算:

式中G——氣體介質重量流量,kg/s;

ρ——氣體介質的密度,kg/m3。

2.壓縮比

壓縮比指壓縮機排出壓力與吸入壓力之比,也稱為壓力比或壓比。壓縮比越大,離心壓縮機所需的級數就越多,其功耗也就越大。現實應用中,單級壓縮機壓比基本上在1.5~2之間。如果單級壓縮比過大,排氣溫度必然上升,會導致冷卻器局部高溫高濃縮,形成難以清除的熱垢,增加維護量,這對于水處理也會提出更高要求。

當氣體被壓縮時,體積縮小的同時壓力升高。在等溫壓縮過程中,不論壓縮狀態變化如何,其狀態參數始終符合下面的關系:

p1ν1 = p2ν2→p2/p1 = ν1/ν2

式中p1——壓縮機吸入壓力,MPa;

p2——壓縮機排出壓力,MPa;

ν1——吸入狀態體積流量,m3/min;

ν2——排出狀態體積流量,m3/min。

對于同質量流量的同種氣體,如果初溫度相同,當壓縮比相同時,其壓縮功耗也相同。例如把氣體從10個大氣壓壓縮到100個大氣壓,與從1個大氣壓壓縮到10個大氣壓所需要的功耗相同。另外,氣體所需的壓縮功與氣體的性質有關,對于輕氣體,因為氣體 R大所以在相同壓比下需要的壓縮功就比壓縮重氣體大(從壓縮表達式可以看出),但由于葉片與氣體性質無關,所以在同一壓力比要求下,壓縮輕氣體需要的級數比重氣體多。

3.效率

效率用來表示離心壓縮機在工作時對能量的利用程度,利用程度越高,壓縮機的效率就越高。由于氣體的壓縮有多變壓縮、絕熱壓縮和等溫壓縮3種過程,因此,壓縮機的效率,也有多變效率、絕熱效率和等溫效率之分。

多變壓縮:壓縮時氣體溫度有變化且與外界有熱交換現象。等溫壓縮:氣體在壓縮時,溫度始終保持不變,即壓縮時產生的熱量的熱量全部被外界帶走。絕熱壓縮:氣體在壓縮時與周圍環境沒有任何熱交換作用,即壓縮機產生的熱量全部使氣體溫度升高,而摩擦產生的熱量全部被外界帶走。

(1)多變效率

多變效率是指氣體在多變壓縮過程中,壓力由p1增至p2所獲得的有效功與實際消耗功之比,即:

式中 ——多變效率,%;

——多變壓縮過程有效功,J;

——實際消耗功,J。

在多變壓縮過程中,氣體壓力與體積參數之間的關系可用下列方程表示:

p1V2m = p2V2m

式中m——多變指數。

多變指數m和絕熱指數K之間,有如下關系:

由此可以看出,如果多變指數m和絕熱指數K為已知,則多變效率即可求出。同時也可用多變指數m與絕熱指數K的關系曲線查出。

(2)絕熱效率

絕熱效率是指氣體在絕熱壓縮過程中,壓力由p1增至p2時,氣體所獲得的有效功與實際消耗功之比,即:

式中 ——絕熱效率,%;

——絕熱壓縮過程有效功,J。

在絕熱壓縮過程中,氣體壓力和體積參數有如下關系:p1V1K = p2V2K

式中K——絕熱指數。

多變效率與絕熱效率的關系可用下式表示:

當壓力比不大時,絕熱效率 與多變效率 之值是接近的。

(3)等溫效率

等溫效率是指氣體在等溫壓縮過程中,壓力由p1增至p2所需要的有效功與實際消耗功之比,即:

式中 ——等溫效率;

——等溫壓縮過程有效功,J。

在等溫壓縮過程中,氣體介質的溫度始終保持不變,體壓力和體積的關系,可用下列方程表示:

p1V1= p2V2=常數

等溫壓縮是一種理想的過程,是耗功最少、效率最高的壓縮過程。但是,實際并不存在這種過程,因此,它只是一種理論方法。不過,在實際應用中,對于多級壓縮,通過分段壓縮并經中間冷卻器降溫,可使壓縮過程接近等溫過程,從而降低壓縮功耗。另外,對于危險介質壓縮,降低氣體溫度也更加安全。

4.功率

離心式壓縮機的軸功率,包括有效功率、內漏損失功率、輪阻損失功率、機械損失和傳動損失功率等。葉輪對氣體作功,為氣體升壓提供有效功率。在氣體升壓過程中,同時也產生了葉輪的內漏損失功率和輪阻損失功率。離心壓縮機的轉子,在正常運轉時,其本身也必然會產生機械損失,即軸承的摩擦損失,這部分功率消耗,一般要占總功率的2%~3%。如有齒輪傳動,則傳動功率消耗同樣存在,且約占總功率的2%~3%。目前業內流行的空氣懸浮離心式壓縮機和磁懸浮離心式壓縮機,極大程度的消除了摩擦損失和傳動損失。當然,其優點不止于此,還有低噪音、低振動、無潤滑油等特點。

離心式壓縮機的軸功率是選擇驅動機(比如電機、柴油發動機、燃氣輪機等)功率的依據,一般情況下原動機功率按照壓縮機軸功率的1.05~1.10倍來匹配。

總之,流量和壓力決定壓縮機的類型,效率評估壓縮機能耗的高低,軸功率確定原動機的大小,流量、壓力、軸功率、效率四個參數決定了壓縮機的工作狀態。

5.轉速

壓縮機的轉速改變,其性能曲線也會發生相應變化,但效率不變。因此,轉速是離心壓縮機調節方法的重要形式之一:

①當壓縮機的轉速改變時,其性能曲線也隨之改變

②壓縮機的流量與速度的一次方成正比

③壓力比與轉速的二次方成正比

④功率與轉速的三次方成正比

⑤當生產中要求改變壓縮機工況時,可通過調節壓縮機轉速的方法,改變壓縮機的性能曲線,改變工況點來滿足其生產要求。

6.性能曲線

離心壓縮機特性曲線是指進氣狀態和轉速一定時壓比、效率、功率隨進氣流量變化的曲線,它包括氣體流量Q與壓比ε的關系曲線,流量Q與效率η以及流量Q與功率N的關系曲線。

壓縮機性能曲線左邊受到喘振工況的限制,右邊受到阻塞工況的限制。喘振工況是小流量下的一種壓縮機不穩定狀況,不僅與壓縮機級的設計導致的旋轉失速有關還與外管網有關。

每一個轉速下的特性曲線均有一峰值,而這一點即為喘振點。將喘振曲線上所有喘振點連接起來,即可得一曲線,叫做離心壓縮機的喘振曲線。

從圖中可以看出,隨著流量的減少,壓縮機的出口壓力逐漸增大當達到該轉速下最大出口壓力時,機組進入喘振區,壓縮機出口壓力開始減小,流量也隨之減小壓縮機發生喘振。從曲線可看出,流量減小是發生喘振的根本原因,在實際生產中盡量避免壓縮機在小流量的工況下運行。一般認為,壓縮機在最小流量下應低于設計流量60%。壓縮機的入口壓力P1>P2>P3,在壓縮機恒壓的運行工況入口壓力越低,壓縮機越容易發生喘振。

來源:本站原創

網友評論

條評論

最新評論