在當(dāng)前節(jié)能減排大勢和離心式空壓機(jī)日趨普及的背景下,壓縮熱(余熱)這種既傳統(tǒng)又新穎的吸附式干燥器越來越受到業(yè)界的關(guān)注和重視。本文針對其特有的再生方式及相關(guān)因素,對其如何正確設(shè)計選型及識別真?zhèn)芜M(jìn)行科學(xué)分析以幫助用戶盡快認(rèn)知和獲得最大利益。

前言

在當(dāng)前節(jié)能減排大勢和離心式空壓機(jī)日趨普及的背景下,壓縮熱(余熱)這種既傳統(tǒng)又新穎的吸附式干燥器越來越受到業(yè)界的關(guān)注和重視。本文針對其特有的再生方式及相關(guān)因素,對其如何正確設(shè)計選型及識別真?zhèn)芜M(jìn)行科學(xué)分析以幫助用戶盡快認(rèn)知和獲得最大利益。

壓縮熱再生傳統(tǒng)流程及面臨的挑戰(zhàn)

1.1流程及流程簡述

按吸附周期4h,加熱再生2h,吹冷2h

(1)過熱壓縮空氣首先進(jìn)入再生塔,帶出吸附床層的水份后進(jìn)入冷卻器、分離器,隨后常溫且飽和的壓縮空氣進(jìn)入吸附塔,脫水干燥后的成品氣經(jīng)后置粉塵過濾器排出;

(2)過熱壓縮空氣經(jīng)旁通閥直接進(jìn)入冷卻器、分離器、吸附塔、后置過濾器排出,同時抽取部分干燥成品氣自上而下對再生塔進(jìn)行吹冷并排入大氣;

(3)短暫并塔運行后進(jìn)行切換。

1.2挑戰(zhàn)與辨析

(1)空壓機(jī)排氣溫度

近十年由于離心機(jī)技術(shù)進(jìn)步,其比功率大幅下降,排氣溫度由原來的120~140℃下降至90~110℃甚至85~105℃,低于7bar(100psi)時甚至更低,這也意味著同樣電機(jī)輸入功率下,有更多的動能轉(zhuǎn)變?yōu)閯菽堋5珜τ谕耆揽繅嚎s熱進(jìn)行有熱再生的吸附式干燥器而言,則是巨大挑戰(zhàn)。

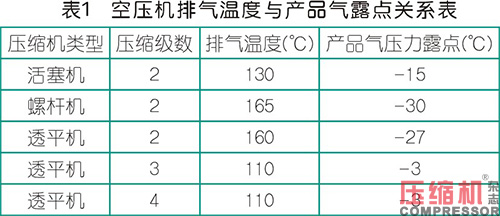

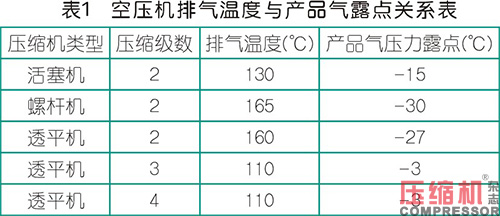

空壓機(jī)排氣溫度與產(chǎn)品氣露點關(guān)系見表1,理論計算見表2。當(dāng)塔內(nèi)溫度低于45℃左右時,再生氣向吸附層析出水份即對吸附劑加濕。實際運行中,進(jìn)塔溫度比空壓機(jī)排氣溫度低10~20℃。塔體下半部在加熱再生結(jié)束時,常有低于50℃情況發(fā)生,尤其當(dāng)該吸附塔既處于較低進(jìn)氣溫度又接受較少處理氣量時更容易發(fā)生。

(2)吹冷氣耗

由于無油干燥空氣價格昂貴(0.15~0.25元/m3),吹冷氣消耗成為選購壓縮熱干燥器的最大關(guān)注點。根據(jù)計算,吹冷瞬時流量應(yīng)為6~8%,按吹冷程序占1/2再生程序,平均氣耗則不低于3~4%,小于3%之說純屬誤導(dǎo)。吹冷之難,一是由于吸附劑熱容量大且屬于不良導(dǎo)體,需消耗大量氣體才能帶出其蘊藏的巨大熱量;二是由于吸附熱導(dǎo)致吹冷氣本身溫度已高達(dá)50℃左右,欲將塔內(nèi)溫度吹冷至70℃以下,因溫差過小,實屬困難。運行方面對節(jié)能減排壓力只有兩個辦法:一是容忍70℃以上平均塔溫,切換后露點上升(鋁膠45℃,分子篩50℃以上吸附能力快速下降),業(yè)內(nèi)稱之為露點漂移,時間長達(dá)30min至1h;二是默認(rèn)設(shè)備加大再生氣量,延長再生時間,此舉產(chǎn)生的額外運行費用不可低估。

改良與改革辨析

2.1在進(jìn)氣端增設(shè)輔助電加熱,提高進(jìn)氣溫度

根據(jù)運行經(jīng)驗,進(jìn)氣(再生)溫度每提高10℃,可降低產(chǎn)品氣露點3℃左右,為獲得吸附式干燥器的常規(guī)露點即壓力露點-20℃,需在110℃基礎(chǔ)上提升30℃即達(dá)到140℃以上,而每100m3空氣提高10℃需配置20kW電加熱器,提高30℃需60kW,100m3空壓機(jī)的電機(jī)功率一般為550kW,則60/550=11%,即將空壓機(jī)十年來的技術(shù)進(jìn)步幾乎全部打壓回去。

2.2雙冷卻器零氣耗流程

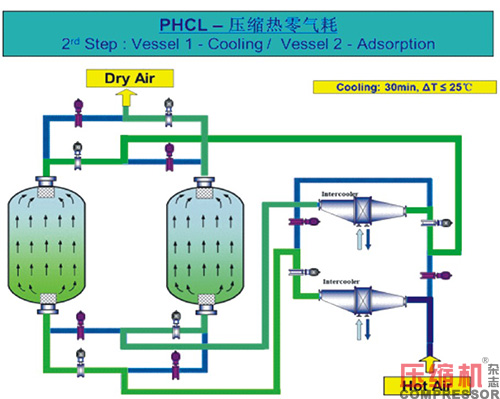

(1)此流程采用濕氣吹冷,吹冷時間約為30min,降低溫差約25℃,即吹冷至75℃時必須停止吹冷,而吹冷不徹底仍將導(dǎo)致露點漂移。

(2)主氣流經(jīng)雙塔和雙冷卻器,壓差增大不容忽視。

(3)吹冷時不能利用塔內(nèi)余熱進(jìn)行二次再生,其壓力露點僅能達(dá)到-3℃,若在進(jìn)氣口增設(shè)電加熱器時的缺點分析同2.1條。

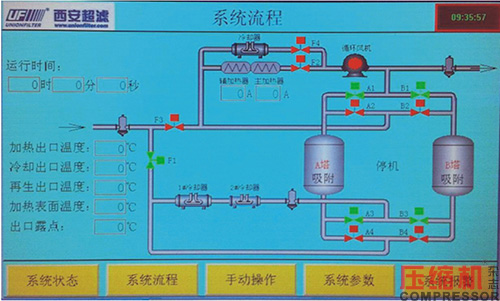

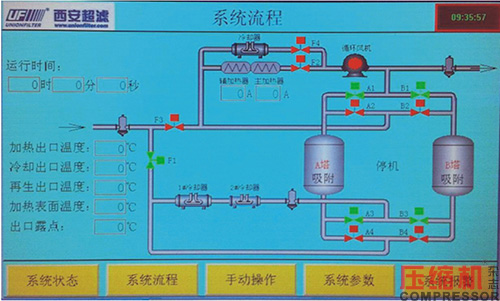

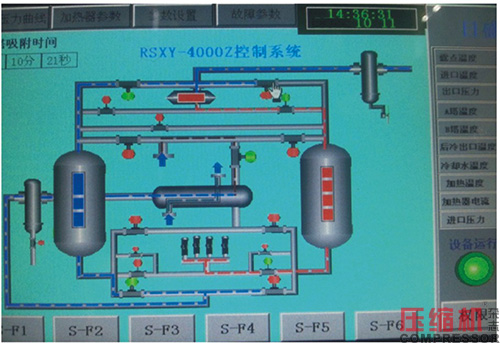

2.3明壓縮熱、暗微加熱流程:(實拍)

此流程應(yīng)屬假冒偽劣之典型,且不計電加熱能耗,僅再生氣8%嚴(yán)重違反了用余熱再生干燥器節(jié)能減排的初衷,并給客戶造成巨大經(jīng)濟(jì)損失。

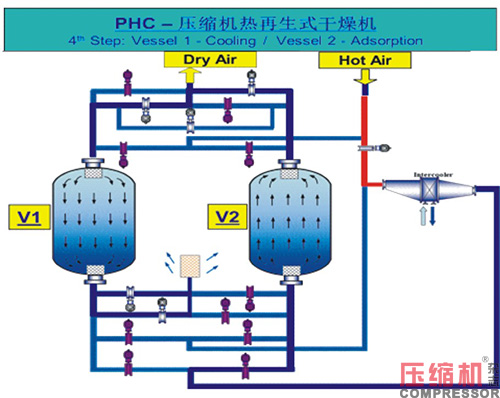

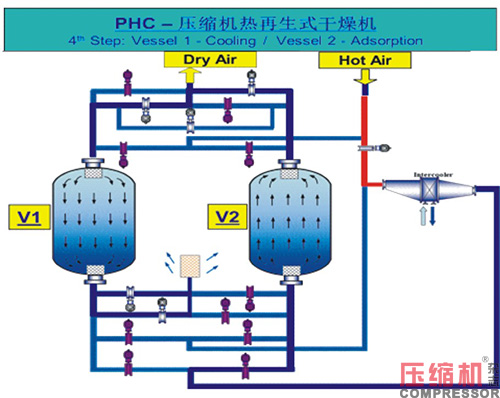

2.4低露點、低漂移、零氣耗流程:

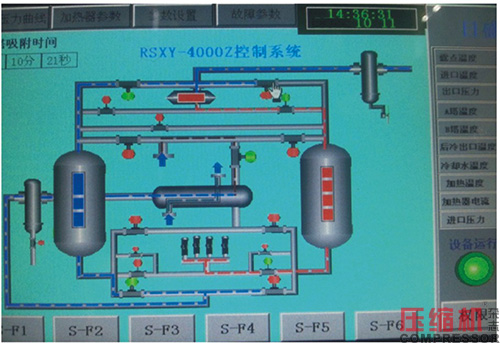

此流程從天然氣脫水裝置專利技術(shù)延申推廣而來,若再增加進(jìn)氣端的二次冷卻,則可適應(yīng)各種工況(較低排氣溫度,較高環(huán)境溫度)壓力露點可達(dá)-60℃,露點漂移降至10℃,15分鐘內(nèi)。因采用了高壓循環(huán)風(fēng)機(jī),可對塔上部的吸附劑進(jìn)行二次高溫干氣再生(10~30分鐘),對吸附劑可進(jìn)行大流量吹冷并全部回收(循環(huán)),其中電耗僅占空壓機(jī)輸入功率的1~1.5%,百分之百零氣耗,此流程具有五大功能三大優(yōu)勢:

五大功能:

1)空壓機(jī)余熱利用系統(tǒng):95%的再生能量來自于空壓機(jī)余熱。

2)再生氣回收系統(tǒng):等壓再生零氣耗。

3)輔助加熱系統(tǒng)(電耗僅為空壓機(jī)輸入功率的1~1.5%):有效降低出口露點。

4)吸附干燥過濾系統(tǒng):高效低阻,長壽命。

5)智能控制管理系統(tǒng):流程控制,負(fù)荷調(diào)節(jié),故障監(jiān)測,露點顯示。

三大優(yōu)勢:

低露點:常壓露點可達(dá)-60℃以下(7bar下再生進(jìn)氣溫度≥90℃)

低漂移:采用大氣量、低溫氣吹冷,露點漂移≤5~10℃(0.5小時內(nèi))

零氣耗:再生過程(加熱/吹冷)中抽取5~8%產(chǎn)品氣全部回收,百分之百零氣耗。

注:針對本案(唐鋼動力廠空壓機(jī)改造項目),空壓機(jī)排氣壓力為0.65MPa和0.55MPa,后者排氣溫度若為三級壓縮時可能為80~100℃,實際進(jìn)塔溫度僅為70~90℃,本流程可開啟混搭加熱程序,即在余熱再生的同時,開啟高壓循環(huán)風(fēng)機(jī)和輔助電加熱器補(bǔ)充熱量。

延伸閱讀

唐鋼原壓空系統(tǒng)采用統(tǒng)一供氣的方式,恒定壓力為0.6~0.65MPa的壓縮空氣進(jìn)入聯(lián)網(wǎng)管道后分別供給煉鐵、冷軋等生產(chǎn)用戶。經(jīng)過相關(guān)技術(shù)人員對壓縮空氣系統(tǒng)進(jìn)行長期認(rèn)真摸底調(diào)查、走訪用戶,發(fā)現(xiàn)除冷軋生產(chǎn)用戶外,其它用戶用氣壓力需求均低于原供應(yīng)壓力,且三座空壓機(jī)站原使用的微熱再生式干燥器能耗偏高,壓縮空氣能源浪費問題日益突出。

本著確保壓縮空氣系統(tǒng)高效、低耗、安全穩(wěn)定運行的原則,唐鋼對標(biāo)國內(nèi)先進(jìn)企業(yè),找準(zhǔn)存在問題,周密設(shè)計改造方案:一是實現(xiàn)高、低壓分流,根據(jù)實際需求,將空壓機(jī)的排氣壓力分為6bar和4.5bar,并采取相對應(yīng)的三級壓縮和兩級壓縮,此舉可將虛高的排氣壓力所浪費的壓縮功耗節(jié)省10%~15%;二是淘汰高能耗的微加熱干燥器,采用具備壓縮空氣系統(tǒng)余熱利用和等壓循環(huán)再生零排放技術(shù)的新型干燥器,此舉有望降低原微加熱干燥器運行費用80%以上;三是改造壓縮機(jī)及后處理凈化設(shè)備的冷凝液排放閥,加裝新型零氣耗自動排水閥,杜絕站房內(nèi)的跑冒滴漏現(xiàn)象。后兩項的氣損最大可達(dá)到空壓機(jī)輸出氣量的20%~30%,氣損不僅直接導(dǎo)致能源損失,還會驅(qū)使空壓機(jī)及輔助設(shè)備增加開機(jī)臺數(shù)或運行時間,此情況又會影響維保和日常消耗費用相應(yīng)增加。

結(jié)合各用戶生產(chǎn)用氣實際,唐鋼將原來一個大的壓空系統(tǒng)重新劃分為三個子系統(tǒng),其中,供冷軋生產(chǎn)用戶及其它干壓縮空氣用戶的系統(tǒng)管網(wǎng)壓力設(shè)定為0.58-0.6MPa,供熱軋連鑄機(jī)生產(chǎn)用戶濕壓縮空氣管網(wǎng)壓力降為0.55MPa,其余用戶管網(wǎng)壓力降至0.4MPa,從而既保證了各用戶生產(chǎn)需要,又實現(xiàn)了壓空系統(tǒng)高效經(jīng)濟(jì)運行。為避免干壓縮空氣生產(chǎn)過程中的電能損耗,唐鋼淘汰原有微熱再生式干燥器,先后引進(jìn)安裝6臺18000Nm3/h和兩臺12000Nm3/h先進(jìn)的無損耗余熱再生式干燥器。同時新引進(jìn)三臺2.1萬m3/h、0.45MPa的低壓空壓機(jī),重新敷設(shè)空壓機(jī)站至各低壓壓空用戶的管道,以供應(yīng)0.4MPa的濕壓縮空氣滿足生產(chǎn)需要。為了實現(xiàn)三個壓空子系統(tǒng)之間的相互補(bǔ)充,唐鋼動力部對三個空壓機(jī)站站內(nèi)管道進(jìn)行了相應(yīng)改造,在干氣與濕氣壓空系統(tǒng)之間安裝了竄氣調(diào)節(jié)閥,以避免在某個子系統(tǒng)發(fā)生事故時造成用戶停產(chǎn)事故的發(fā)生。

隨著河鋼唐鋼1700生產(chǎn)線低壓濕壓空系統(tǒng)的正式投入運行,唐鋼完成了壓縮空氣系統(tǒng)節(jié)能改造工程。改造完成后,唐鋼壓空系統(tǒng)實現(xiàn)按質(zhì)供應(yīng)、階梯利用,壓縮空氣單位電耗同比下降0.024kWh/m3,預(yù)計年可節(jié)電2137萬kWh,增創(chuàng)效益1196萬元。

來源:本站原創(chuàng)

在當(dāng)前節(jié)能減排大勢和離心式空壓機(jī)日趨普及的背景下,壓縮熱(余熱)這種既傳統(tǒng)又新穎的吸附式干燥器越來越受到業(yè)界的關(guān)注和重視。本文針對其特有的再生方式及相關(guān)因素,對其如何正確設(shè)計選型及識別真?zhèn)芜M(jìn)行科學(xué)分析以幫助用戶盡快認(rèn)知和獲得最大利益。

前言

在當(dāng)前節(jié)能減排大勢和離心式空壓機(jī)日趨普及的背景下,壓縮熱(余熱)這種既傳統(tǒng)又新穎的吸附式干燥器越來越受到業(yè)界的關(guān)注和重視。本文針對其特有的再生方式及相關(guān)因素,對其如何正確設(shè)計選型及識別真?zhèn)芜M(jìn)行科學(xué)分析以幫助用戶盡快認(rèn)知和獲得最大利益。

壓縮熱再生傳統(tǒng)流程及面臨的挑戰(zhàn)

1.1流程及流程簡述

按吸附周期4h,加熱再生2h,吹冷2h

(1)過熱壓縮空氣首先進(jìn)入再生塔,帶出吸附床層的水份后進(jìn)入冷卻器、分離器,隨后常溫且飽和的壓縮空氣進(jìn)入吸附塔,脫水干燥后的成品氣經(jīng)后置粉塵過濾器排出;

(2)過熱壓縮空氣經(jīng)旁通閥直接進(jìn)入冷卻器、分離器、吸附塔、后置過濾器排出,同時抽取部分干燥成品氣自上而下對再生塔進(jìn)行吹冷并排入大氣;

(3)短暫并塔運行后進(jìn)行切換。

1.2挑戰(zhàn)與辨析

(1)空壓機(jī)排氣溫度

近十年由于離心機(jī)技術(shù)進(jìn)步,其比功率大幅下降,排氣溫度由原來的120~140℃下降至90~110℃甚至85~105℃,低于7bar(100psi)時甚至更低,這也意味著同樣電機(jī)輸入功率下,有更多的動能轉(zhuǎn)變?yōu)閯菽堋5珜τ谕耆揽繅嚎s熱進(jìn)行有熱再生的吸附式干燥器而言,則是巨大挑戰(zhàn)。

空壓機(jī)排氣溫度與產(chǎn)品氣露點關(guān)系見表1,理論計算見表2。當(dāng)塔內(nèi)溫度低于45℃左右時,再生氣向吸附層析出水份即對吸附劑加濕。實際運行中,進(jìn)塔溫度比空壓機(jī)排氣溫度低10~20℃。塔體下半部在加熱再生結(jié)束時,常有低于50℃情況發(fā)生,尤其當(dāng)該吸附塔既處于較低進(jìn)氣溫度又接受較少處理氣量時更容易發(fā)生。

(2)吹冷氣耗

由于無油干燥空氣價格昂貴(0.15~0.25元/m3),吹冷氣消耗成為選購壓縮熱干燥器的最大關(guān)注點。根據(jù)計算,吹冷瞬時流量應(yīng)為6~8%,按吹冷程序占1/2再生程序,平均氣耗則不低于3~4%,小于3%之說純屬誤導(dǎo)。吹冷之難,一是由于吸附劑熱容量大且屬于不良導(dǎo)體,需消耗大量氣體才能帶出其蘊藏的巨大熱量;二是由于吸附熱導(dǎo)致吹冷氣本身溫度已高達(dá)50℃左右,欲將塔內(nèi)溫度吹冷至70℃以下,因溫差過小,實屬困難。運行方面對節(jié)能減排壓力只有兩個辦法:一是容忍70℃以上平均塔溫,切換后露點上升(鋁膠45℃,分子篩50℃以上吸附能力快速下降),業(yè)內(nèi)稱之為露點漂移,時間長達(dá)30min至1h;二是默認(rèn)設(shè)備加大再生氣量,延長再生時間,此舉產(chǎn)生的額外運行費用不可低估。

改良與改革辨析

2.1在進(jìn)氣端增設(shè)輔助電加熱,提高進(jìn)氣溫度

根據(jù)運行經(jīng)驗,進(jìn)氣(再生)溫度每提高10℃,可降低產(chǎn)品氣露點3℃左右,為獲得吸附式干燥器的常規(guī)露點即壓力露點-20℃,需在110℃基礎(chǔ)上提升30℃即達(dá)到140℃以上,而每100m3空氣提高10℃需配置20kW電加熱器,提高30℃需60kW,100m3空壓機(jī)的電機(jī)功率一般為550kW,則60/550=11%,即將空壓機(jī)十年來的技術(shù)進(jìn)步幾乎全部打壓回去。

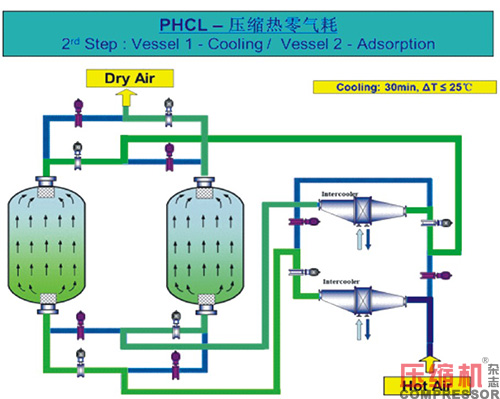

2.2雙冷卻器零氣耗流程

(1)此流程采用濕氣吹冷,吹冷時間約為30min,降低溫差約25℃,即吹冷至75℃時必須停止吹冷,而吹冷不徹底仍將導(dǎo)致露點漂移。

(2)主氣流經(jīng)雙塔和雙冷卻器,壓差增大不容忽視。

(3)吹冷時不能利用塔內(nèi)余熱進(jìn)行二次再生,其壓力露點僅能達(dá)到-3℃,若在進(jìn)氣口增設(shè)電加熱器時的缺點分析同2.1條。

2.3明壓縮熱、暗微加熱流程:(實拍)

此流程應(yīng)屬假冒偽劣之典型,且不計電加熱能耗,僅再生氣8%嚴(yán)重違反了用余熱再生干燥器節(jié)能減排的初衷,并給客戶造成巨大經(jīng)濟(jì)損失。

2.4低露點、低漂移、零氣耗流程:

此流程從天然氣脫水裝置專利技術(shù)延申推廣而來,若再增加進(jìn)氣端的二次冷卻,則可適應(yīng)各種工況(較低排氣溫度,較高環(huán)境溫度)壓力露點可達(dá)-60℃,露點漂移降至10℃,15分鐘內(nèi)。因采用了高壓循環(huán)風(fēng)機(jī),可對塔上部的吸附劑進(jìn)行二次高溫干氣再生(10~30分鐘),對吸附劑可進(jìn)行大流量吹冷并全部回收(循環(huán)),其中電耗僅占空壓機(jī)輸入功率的1~1.5%,百分之百零氣耗,此流程具有五大功能三大優(yōu)勢:

五大功能:

1)空壓機(jī)余熱利用系統(tǒng):95%的再生能量來自于空壓機(jī)余熱。

2)再生氣回收系統(tǒng):等壓再生零氣耗。

3)輔助加熱系統(tǒng)(電耗僅為空壓機(jī)輸入功率的1~1.5%):有效降低出口露點。

4)吸附干燥過濾系統(tǒng):高效低阻,長壽命。

5)智能控制管理系統(tǒng):流程控制,負(fù)荷調(diào)節(jié),故障監(jiān)測,露點顯示。

三大優(yōu)勢:

低露點:常壓露點可達(dá)-60℃以下(7bar下再生進(jìn)氣溫度≥90℃)

低漂移:采用大氣量、低溫氣吹冷,露點漂移≤5~10℃(0.5小時內(nèi))

零氣耗:再生過程(加熱/吹冷)中抽取5~8%產(chǎn)品氣全部回收,百分之百零氣耗。

注:針對本案(唐鋼動力廠空壓機(jī)改造項目),空壓機(jī)排氣壓力為0.65MPa和0.55MPa,后者排氣溫度若為三級壓縮時可能為80~100℃,實際進(jìn)塔溫度僅為70~90℃,本流程可開啟混搭加熱程序,即在余熱再生的同時,開啟高壓循環(huán)風(fēng)機(jī)和輔助電加熱器補(bǔ)充熱量。

延伸閱讀

唐鋼原壓空系統(tǒng)采用統(tǒng)一供氣的方式,恒定壓力為0.6~0.65MPa的壓縮空氣進(jìn)入聯(lián)網(wǎng)管道后分別供給煉鐵、冷軋等生產(chǎn)用戶。經(jīng)過相關(guān)技術(shù)人員對壓縮空氣系統(tǒng)進(jìn)行長期認(rèn)真摸底調(diào)查、走訪用戶,發(fā)現(xiàn)除冷軋生產(chǎn)用戶外,其它用戶用氣壓力需求均低于原供應(yīng)壓力,且三座空壓機(jī)站原使用的微熱再生式干燥器能耗偏高,壓縮空氣能源浪費問題日益突出。

本著確保壓縮空氣系統(tǒng)高效、低耗、安全穩(wěn)定運行的原則,唐鋼對標(biāo)國內(nèi)先進(jìn)企業(yè),找準(zhǔn)存在問題,周密設(shè)計改造方案:一是實現(xiàn)高、低壓分流,根據(jù)實際需求,將空壓機(jī)的排氣壓力分為6bar和4.5bar,并采取相對應(yīng)的三級壓縮和兩級壓縮,此舉可將虛高的排氣壓力所浪費的壓縮功耗節(jié)省10%~15%;二是淘汰高能耗的微加熱干燥器,采用具備壓縮空氣系統(tǒng)余熱利用和等壓循環(huán)再生零排放技術(shù)的新型干燥器,此舉有望降低原微加熱干燥器運行費用80%以上;三是改造壓縮機(jī)及后處理凈化設(shè)備的冷凝液排放閥,加裝新型零氣耗自動排水閥,杜絕站房內(nèi)的跑冒滴漏現(xiàn)象。后兩項的氣損最大可達(dá)到空壓機(jī)輸出氣量的20%~30%,氣損不僅直接導(dǎo)致能源損失,還會驅(qū)使空壓機(jī)及輔助設(shè)備增加開機(jī)臺數(shù)或運行時間,此情況又會影響維保和日常消耗費用相應(yīng)增加。

結(jié)合各用戶生產(chǎn)用氣實際,唐鋼將原來一個大的壓空系統(tǒng)重新劃分為三個子系統(tǒng),其中,供冷軋生產(chǎn)用戶及其它干壓縮空氣用戶的系統(tǒng)管網(wǎng)壓力設(shè)定為0.58-0.6MPa,供熱軋連鑄機(jī)生產(chǎn)用戶濕壓縮空氣管網(wǎng)壓力降為0.55MPa,其余用戶管網(wǎng)壓力降至0.4MPa,從而既保證了各用戶生產(chǎn)需要,又實現(xiàn)了壓空系統(tǒng)高效經(jīng)濟(jì)運行。為避免干壓縮空氣生產(chǎn)過程中的電能損耗,唐鋼淘汰原有微熱再生式干燥器,先后引進(jìn)安裝6臺18000Nm3/h和兩臺12000Nm3/h先進(jìn)的無損耗余熱再生式干燥器。同時新引進(jìn)三臺2.1萬m3/h、0.45MPa的低壓空壓機(jī),重新敷設(shè)空壓機(jī)站至各低壓壓空用戶的管道,以供應(yīng)0.4MPa的濕壓縮空氣滿足生產(chǎn)需要。為了實現(xiàn)三個壓空子系統(tǒng)之間的相互補(bǔ)充,唐鋼動力部對三個空壓機(jī)站站內(nèi)管道進(jìn)行了相應(yīng)改造,在干氣與濕氣壓空系統(tǒng)之間安裝了竄氣調(diào)節(jié)閥,以避免在某個子系統(tǒng)發(fā)生事故時造成用戶停產(chǎn)事故的發(fā)生。

隨著河鋼唐鋼1700生產(chǎn)線低壓濕壓空系統(tǒng)的正式投入運行,唐鋼完成了壓縮空氣系統(tǒng)節(jié)能改造工程。改造完成后,唐鋼壓空系統(tǒng)實現(xiàn)按質(zhì)供應(yīng)、階梯利用,壓縮空氣單位電耗同比下降0.024kWh/m3,預(yù)計年可節(jié)電2137萬kWh,增創(chuàng)效益1196萬元。

來源:本站原創(chuàng)

網(wǎng)友評論

條評論

最新評論