【壓縮機網(wǎng)】壓縮空氣站對于每個工廠都必不可少,在投入使用的整個生命周期,用于購買設備和設備維修的費用,只占系統(tǒng)運行總成本的一小部分,而系統(tǒng)運行所消耗的電能費用占到整個壽命周期總費用的75%以上,因此空壓站的節(jié)能運行尤為重要。

一、對節(jié)能的認識

有三個方面:1、空壓機的節(jié)能;2、空壓站的節(jié)能;3、壓縮空氣系統(tǒng)的節(jié)能;這是一個點、線、面的構成。制造業(yè)經過多年發(fā)展,空壓機的節(jié)能已經接近天花板,但是空壓站的節(jié)能,我們才剛剛起步。許多節(jié)能公司都在做這方面的工作,說明節(jié)能的空間還是有的,還是大有可為的。單機節(jié)能的空壓機在壓縮空氣系統(tǒng)中往往不一定能發(fā)揮出應有的效率,于是我們許多同行在思考壓縮空氣站的能效問題,《壓縮空氣站能效分級指南》團體標準中,涉及對工業(yè)壓縮空氣站內設備和系統(tǒng)要求、運行要求、能效要求和等級、能效計算、能效測量方法及綜合評價。

目前在大數(shù)據(jù)環(huán)境下,空壓站節(jié)能首先必須智能化和可視化,其次是根據(jù)生產過程中工況條件的變動實時調節(jié)系統(tǒng)的運行匹配,最后為使得整個系統(tǒng)處于最佳的運行狀態(tài),這種調節(jié)和變動可以通過圖標或者數(shù)據(jù)進行展示和記錄。

二、空壓站內設備和壓縮空氣的組成

我們來分析一下空壓站的工藝流程:空氣→過濾器(清除其中的機械雜質)→空壓機(進行壓縮)→后冷卻器→油水分離器(分離其中的油和水)→儲氣罐。對于空氣要求不高的,此時壓縮空氣就可以直接使用了。若對空氣品質要求高,則需要進一步凈化,凈化流程如下:壓縮空氣→干燥器(除去其中剩余的油、水等雜質)→過濾器(進一步清除機械雜質)→凈化空氣儲罐→用氣終端用戶。

壓縮空氣系統(tǒng)的主要設備:

1.空壓機。這個大家比較熟悉,不做主要描述。用戶選擇權很大,選用節(jié)能高效設備。

2.后冷卻器。其作用是將經過壓縮機壓縮后的高溫氣體進行冷卻,并使壓縮空氣中的油霧和水汽大部分凝結成液滴,以便通過油水分離器分離。結構型式有:列管式、盤管式、套管式、蛇管式等。目前大多為列管式,主要由殼體、封頭、管板、列管等部分組成。如果是水冷式空壓機,后冷卻器容易結水垢,引起管路阻塞,換熱面積減小,換熱效果差,增加能耗成本。

3.儲氣罐。儲存一定量的氣體,以減少氣流的脈動,調節(jié)空壓機輸出氣量與用戶耗氣量之間的不平衡,保持連續(xù)穩(wěn)定的氣流輸出,并進一步分離壓縮空氣中油和水。儲氣罐的大小是壓縮空氣系統(tǒng)在空壓機停機狀態(tài)下,能保持多長時間最主要的參數(shù),選大了肯定利于節(jié)能。

4.干燥器。進一步除去壓縮空氣中含有的水分、油分等雜質,使?jié)窨諝飧稍铮└哔|量要求的用戶使用。冷凍式干燥機,主要是利用冷凍法,將壓縮空氣中水分降溫至零度以下,去除壓縮空氣中水分,一般露點溫度要求不高。吸附式干燥機,利用焦炭、硅膠和分子篩等吸附劑,來進行一步吸附壓縮空氣中水分,需要對吸附劑進行再生。再生方法有無熱再生干燥法、微熱再生干燥法等,但都需要加熱,消耗一定的成品干燥氣體,存在很大的能源消耗,選用節(jié)能產品的節(jié)能空間很大。

三、案例分析

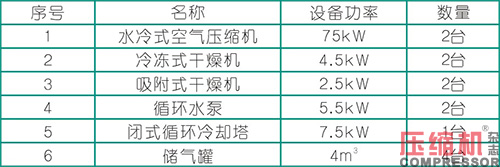

一個工廠的空壓機用電情況做如下統(tǒng)計,下表為空壓站用電設備:

運行情況如下,供氣需開啟設備有1臺空壓機、1臺冷干機、1臺吸附機、1臺循環(huán)水泵、1臺閉式冷卻塔。

1、 所有設備用電情況如下:

用電:75+4.5+2.5+5.5+7.5=95kW,

2、三家用戶安裝流量計后表讀數(shù):0.33+1082.16+2.57+0.75=1085.81

實際用氣量(供氣壓力為6~9kg/cm2,正壓值高于大氣壓力,取中間值7.5):1085.81*7.5 =8143.75m3

3、電度表實際電量(電表讀數(shù)倍率120):46*120=5520kWh.

電費按照0.8元計算,5520*0.8=4416元,則氣量單價為0.54元/立方。這個用氣量與用戶的生產能耗相符情況下,空壓機站房內僅從用電成本計算就已經很高了,空壓機站房內還有其它費用產生,如水冷設備的用水消耗、設備維護費、特種設備的檢測檢驗(壓力表、安全閥每年的效驗費用、儲氣罐的效驗費用)等。

四、分析存在問題

(1)設備控制方式落后

于2006年購置空壓機設備,運行方式為定頻機組,設備運行方式中有加載和卸載。如果設備由卸載狀態(tài)到加載狀態(tài)下,空壓機的電機需要星三角啟動方式運行,對電網(wǎng)沖擊大。空壓機設備在空載運行時,進氣閥是關閉的,但電機仍處于運行狀態(tài)。空載運行能耗為滿載運行的20%,這部分能耗作無用功,但它也是定頻設備必須的。

(2)管道壓力損耗、壓縮空氣的泄漏以及余熱浪費

壓縮空氣被壓縮后到了排氣端,需要再進行冷卻,冷卻器、干燥機、過濾器、控制閥以及傳輸管道等,在傳輸過程中由于管道的管徑、彎頭和管長等設計不合理會使得排氣壓力受損,排氣壓力每損耗1*105Pa,對應電能將多損耗7.5%。

五、節(jié)能改造途徑

1. 合理消減耗氣量。從壓縮空氣系統(tǒng)而言,對工廠的壓縮空氣輸氣管網(wǎng)進行梳理,對不用的用氣點進行上端關閉,對管網(wǎng)中存在的漏氣點進行封堵,改善用氣點。

2.降低供氣壓力。摘出高壓設備單獨加設空壓機,將整個工廠供氣壓力設定在合理范圍(加載壓力6kg/cm2,卸載壓力8kg/cm2)減少配管壓力損失。

3. 優(yōu)化空氣壓縮機的運行方式。縮短空壓機的運行時間,停機斷氣,將連續(xù)供氣改為間隙運行供氣,縮短排氣距離,以減少待機能耗和停機能耗。

總之,壓縮空氣系統(tǒng)節(jié)能,我們仍然在路上,需要了解很多知識。如果我們只從空壓站節(jié)能、節(jié)電是遠遠不夠的,還有許多未知的東西,需要進一步去挖掘。節(jié)能技術改造的項目實施需要認真調研和充分準備,結合前期的節(jié)能診斷和制定的有效技術路線,結合企業(yè)的實際工況,制定完善的實施方案,方可達到預期的節(jié)能效果。

來源:本站原創(chuàng)

【壓縮機網(wǎng)】壓縮空氣站對于每個工廠都必不可少,在投入使用的整個生命周期,用于購買設備和設備維修的費用,只占系統(tǒng)運行總成本的一小部分,而系統(tǒng)運行所消耗的電能費用占到整個壽命周期總費用的75%以上,因此空壓站的節(jié)能運行尤為重要。

一、對節(jié)能的認識

有三個方面:1、空壓機的節(jié)能;2、空壓站的節(jié)能;3、壓縮空氣系統(tǒng)的節(jié)能;這是一個點、線、面的構成。制造業(yè)經過多年發(fā)展,空壓機的節(jié)能已經接近天花板,但是空壓站的節(jié)能,我們才剛剛起步。許多節(jié)能公司都在做這方面的工作,說明節(jié)能的空間還是有的,還是大有可為的。單機節(jié)能的空壓機在壓縮空氣系統(tǒng)中往往不一定能發(fā)揮出應有的效率,于是我們許多同行在思考壓縮空氣站的能效問題,《壓縮空氣站能效分級指南》團體標準中,涉及對工業(yè)壓縮空氣站內設備和系統(tǒng)要求、運行要求、能效要求和等級、能效計算、能效測量方法及綜合評價。

目前在大數(shù)據(jù)環(huán)境下,空壓站節(jié)能首先必須智能化和可視化,其次是根據(jù)生產過程中工況條件的變動實時調節(jié)系統(tǒng)的運行匹配,最后為使得整個系統(tǒng)處于最佳的運行狀態(tài),這種調節(jié)和變動可以通過圖標或者數(shù)據(jù)進行展示和記錄。

二、空壓站內設備和壓縮空氣的組成

我們來分析一下空壓站的工藝流程:空氣→過濾器(清除其中的機械雜質)→空壓機(進行壓縮)→后冷卻器→油水分離器(分離其中的油和水)→儲氣罐。對于空氣要求不高的,此時壓縮空氣就可以直接使用了。若對空氣品質要求高,則需要進一步凈化,凈化流程如下:壓縮空氣→干燥器(除去其中剩余的油、水等雜質)→過濾器(進一步清除機械雜質)→凈化空氣儲罐→用氣終端用戶。

壓縮空氣系統(tǒng)的主要設備:

1.空壓機。這個大家比較熟悉,不做主要描述。用戶選擇權很大,選用節(jié)能高效設備。

2.后冷卻器。其作用是將經過壓縮機壓縮后的高溫氣體進行冷卻,并使壓縮空氣中的油霧和水汽大部分凝結成液滴,以便通過油水分離器分離。結構型式有:列管式、盤管式、套管式、蛇管式等。目前大多為列管式,主要由殼體、封頭、管板、列管等部分組成。如果是水冷式空壓機,后冷卻器容易結水垢,引起管路阻塞,換熱面積減小,換熱效果差,增加能耗成本。

3.儲氣罐。儲存一定量的氣體,以減少氣流的脈動,調節(jié)空壓機輸出氣量與用戶耗氣量之間的不平衡,保持連續(xù)穩(wěn)定的氣流輸出,并進一步分離壓縮空氣中油和水。儲氣罐的大小是壓縮空氣系統(tǒng)在空壓機停機狀態(tài)下,能保持多長時間最主要的參數(shù),選大了肯定利于節(jié)能。

4.干燥器。進一步除去壓縮空氣中含有的水分、油分等雜質,使?jié)窨諝飧稍铮└哔|量要求的用戶使用。冷凍式干燥機,主要是利用冷凍法,將壓縮空氣中水分降溫至零度以下,去除壓縮空氣中水分,一般露點溫度要求不高。吸附式干燥機,利用焦炭、硅膠和分子篩等吸附劑,來進行一步吸附壓縮空氣中水分,需要對吸附劑進行再生。再生方法有無熱再生干燥法、微熱再生干燥法等,但都需要加熱,消耗一定的成品干燥氣體,存在很大的能源消耗,選用節(jié)能產品的節(jié)能空間很大。

三、案例分析

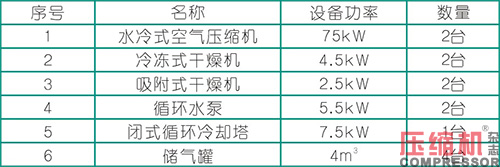

一個工廠的空壓機用電情況做如下統(tǒng)計,下表為空壓站用電設備:

運行情況如下,供氣需開啟設備有1臺空壓機、1臺冷干機、1臺吸附機、1臺循環(huán)水泵、1臺閉式冷卻塔。

1、 所有設備用電情況如下:

用電:75+4.5+2.5+5.5+7.5=95kW,

2、三家用戶安裝流量計后表讀數(shù):0.33+1082.16+2.57+0.75=1085.81

實際用氣量(供氣壓力為6~9kg/cm2,正壓值高于大氣壓力,取中間值7.5):1085.81*7.5 =8143.75m3

3、電度表實際電量(電表讀數(shù)倍率120):46*120=5520kWh.

電費按照0.8元計算,5520*0.8=4416元,則氣量單價為0.54元/立方。這個用氣量與用戶的生產能耗相符情況下,空壓機站房內僅從用電成本計算就已經很高了,空壓機站房內還有其它費用產生,如水冷設備的用水消耗、設備維護費、特種設備的檢測檢驗(壓力表、安全閥每年的效驗費用、儲氣罐的效驗費用)等。

四、分析存在問題

(1)設備控制方式落后

于2006年購置空壓機設備,運行方式為定頻機組,設備運行方式中有加載和卸載。如果設備由卸載狀態(tài)到加載狀態(tài)下,空壓機的電機需要星三角啟動方式運行,對電網(wǎng)沖擊大。空壓機設備在空載運行時,進氣閥是關閉的,但電機仍處于運行狀態(tài)。空載運行能耗為滿載運行的20%,這部分能耗作無用功,但它也是定頻設備必須的。

(2)管道壓力損耗、壓縮空氣的泄漏以及余熱浪費

壓縮空氣被壓縮后到了排氣端,需要再進行冷卻,冷卻器、干燥機、過濾器、控制閥以及傳輸管道等,在傳輸過程中由于管道的管徑、彎頭和管長等設計不合理會使得排氣壓力受損,排氣壓力每損耗1*105Pa,對應電能將多損耗7.5%。

五、節(jié)能改造途徑

1. 合理消減耗氣量。從壓縮空氣系統(tǒng)而言,對工廠的壓縮空氣輸氣管網(wǎng)進行梳理,對不用的用氣點進行上端關閉,對管網(wǎng)中存在的漏氣點進行封堵,改善用氣點。

2.降低供氣壓力。摘出高壓設備單獨加設空壓機,將整個工廠供氣壓力設定在合理范圍(加載壓力6kg/cm2,卸載壓力8kg/cm2)減少配管壓力損失。

3. 優(yōu)化空氣壓縮機的運行方式。縮短空壓機的運行時間,停機斷氣,將連續(xù)供氣改為間隙運行供氣,縮短排氣距離,以減少待機能耗和停機能耗。

總之,壓縮空氣系統(tǒng)節(jié)能,我們仍然在路上,需要了解很多知識。如果我們只從空壓站節(jié)能、節(jié)電是遠遠不夠的,還有許多未知的東西,需要進一步去挖掘。節(jié)能技術改造的項目實施需要認真調研和充分準備,結合前期的節(jié)能診斷和制定的有效技術路線,結合企業(yè)的實際工況,制定完善的實施方案,方可達到預期的節(jié)能效果。

來源:本站原創(chuàng)

網(wǎng)友評論

條評論

最新評論