【壓縮機網】關于DPC280壓縮機潤滑油消耗量大不大的問題,我們首先根據氣缸尺寸、轉速、沖程、最大排氣壓力等參數,推算出機組工作24小時理論需要消耗多少潤滑油,然后根據注油器和分配器的配置計算出分配器在工作24小時給機組壓縮氣缸和填料、動力缸注射出多少潤滑油,比較兩次的潤滑油數值,如注射出的潤滑油數值大于需要消耗的潤滑油數值,且在合理范圍則注油器和分配器配置合理;反之,如數值小于則不合理。

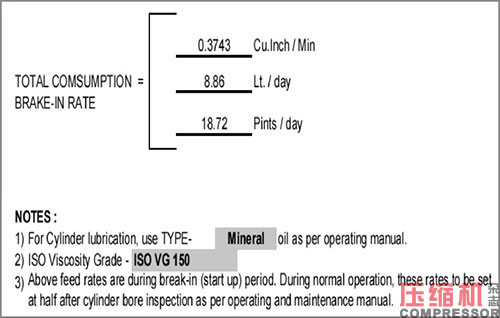

備注:在機組調試磨合期,注射潤滑量是理論需求量的2倍,運行200小時后可降低速率,一般在2倍至1倍之間。

在不考慮刮油環處的潤滑油泄漏量情況下:

DPC2804潤滑油總消耗量=壓縮氣缸潤滑油消耗量和活塞桿填料潤滑油消耗量 +動力缸潤滑油消耗量

步驟如下:

步驟一、先理論計算出壓縮氣缸潤滑油和氣缸填料處潤滑油消耗量

目前,筆者接觸到的資料里理論公式有兩個:一個是DPC2804資料里公式,另一個是CCT分配器技術公司資料里一個公式。將兩個公式都體現,比較計算出的數據是否接近:

已知:現場臨興一站DPC2804機組壓縮缸配置,氣缸直徑7英寸和8英寸,沖程11英寸,額定轉速440RMP,設計排氣壓力5.35MPa=776psi-g,活塞桿直徑2.5英寸。

資料公式如下:

每個氣缸和活塞桿填料的潤滑油消耗量計算公式:

(0.0000314×缸徑-英寸×沖程-英寸×轉速) +(0.000333×排氣壓力psig)+0.75≈品脫每天

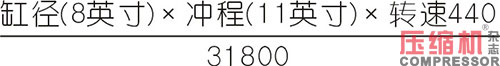

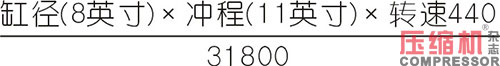

已知二級氣缸的缸徑8英寸,沖程11英寸,轉速440,排氣壓力776psi-g,則二級氣缸和活塞桿填料每天潤滑油消耗量:2.23品脫每天

(0.0000314×8×11×440)+(0.000333×776)+0.75≈2.23品脫每天

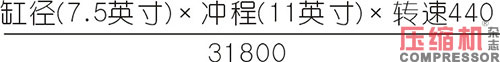

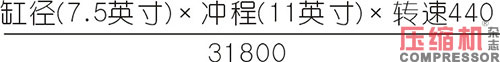

已知一級氣缸的缸徑7.5英寸,沖程11英寸,轉速440,排氣壓力435psi-g,則一個一級氣缸和活塞桿填料每天潤滑油消耗量:2.04品脫每天

(0.0000314×7.5×11×440)+(0.000333× 435)+0.75≈2.04品脫每天

因為DPC2804配置一個二級壓縮氣缸和兩個一級壓縮氣缸,則壓縮氣缸和填料的總消耗量計算如下:

總消耗量=2.23+2.04+2.04=6.31品脫每天。

另一個辦法,查表法。下列壓縮機氣缸的費率是根據清潔和干燥氣體的使用,以及按照AJAX 工程標準ES-1006潤滑油。列出的費率是根據壓縮缸最大工作壓力和最大缸徑,并包括填料活塞桿。

見上表,原來的AJAX公司已經計算出所有型號氣缸的潤滑油消耗量,見綠色字體。選2.4,快速算現場配置則需要約2.4+2.4+2.4=7.2品脫每天。

資料公式二:(這個算法公式在DPC相關資料里沒有,這里只是引入比較兩種算法)。

1)氣缸基礎潤滑油消耗量理論計算

CCT分配器技術公司提供了一個理論數據:壓縮機氣缸在壓力低于1000psi(6.8MPa) 的情況下,24小時內的潤滑率應該是1品脫的油相當于2000000平方英尺的氣缸表面,即0.002英寸的油膜厚度。

下面公式為計算氣缸潤滑油消耗量:

需求油量(品脫每天)=

計算一個缸徑7.5英寸,沖程11英寸在轉速440rpm氣缸潤滑油消耗量是多少?

需求油量(品脫每天)=

=1.14pt/d

計算一個缸徑8英寸,沖程11英寸在轉速440rpm氣缸潤滑油消耗量是多少?

需求油量(品脫每天)=

=1.22pt/d

2)填料潤滑油消耗量理論計算

見下表,CCT分配器技術公司潤滑油消耗量文件里,活塞桿直徑和潤滑油消耗量。

因為DPC2804配置一個二級壓縮氣缸和兩個一級壓縮氣缸,則壓縮氣缸和填料的總消耗量計算如下:

總消耗量=1.14+1.14+1.22+1.2×3 =6.67品脫每天。

根據兩個公式和查表得出三個數據:6.31 、6.67、7.2,

步驟二:根據注油器和分配器的配置計算出分配器在工作24小時給機組壓縮氣缸和填料注射出多少潤滑油?

JAX DPC系列機組強制潤滑油系統

AJAX DPC系列機組強制潤滑油系統的注油單泵油采用高位油箱獨立供油,一個3/8"注油單泵給動力缸分配器提供高壓油,一個1/4"注油單泵給壓縮缸分配器提供高壓油,分配器上安裝循環指示器和接近開關用于巡檢和報警,注油箱的動力系統由曲軸上斜齒輪帶動傳動軸。

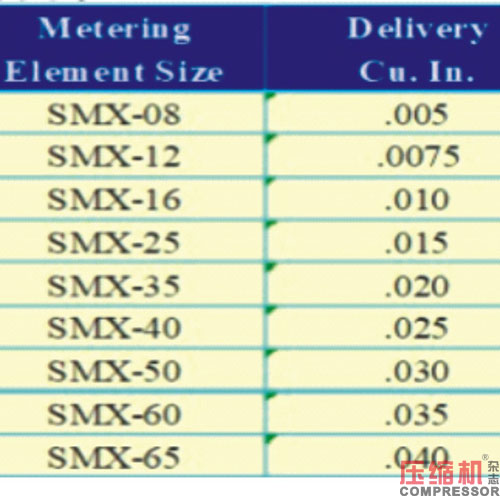

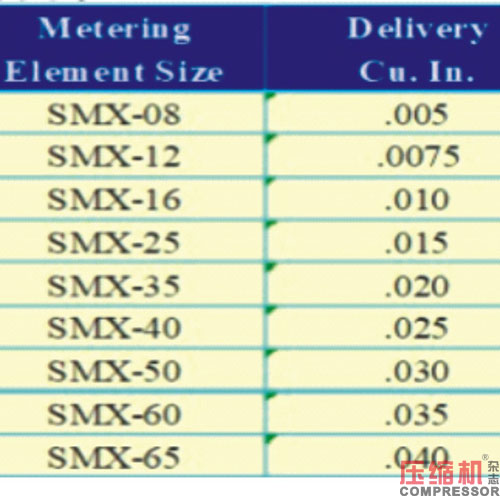

理論公式:分配器注油量理論計算

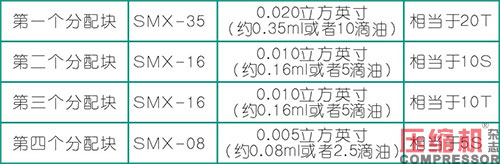

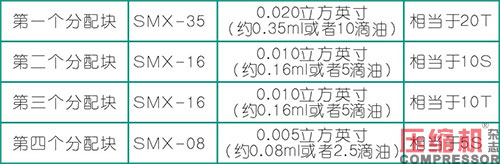

分配器中的單個分配塊T系列表示雙向出口,S表示單向出口,10T表示對應分配塊中的柱塞往復一次向每個出口輸送的潤滑油量為0.010立方英寸(約0.16ml或者5滴油),10S為單出口,潤滑油量加倍。如上圖分配塊06T則表示該分配塊中的柱塞往復一次向每個出口輸送的潤滑油量為0.006立方英寸。

1升等于1.76品脫,1mL=0.00176品脫,0.16mL=0.00176X0.16=0.0002816品脫。

一天有24小時X60分鐘X60秒=86400秒。30秒一次,則循環有2880次。

2880次X0.0002816品脫=0.811品脫每天, 即10T的分配塊一個端口出0.811品脫每天,另一個出口0.811品脫每天。

潤滑系統的注油器必須滿足機組對潤滑注油量的要求,如下是如何計算配置潤滑系統的注油量:

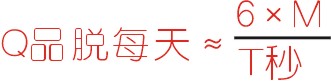

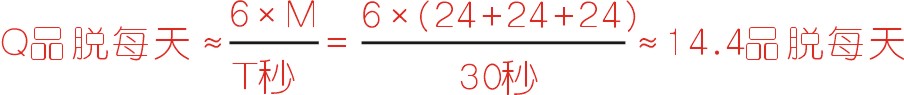

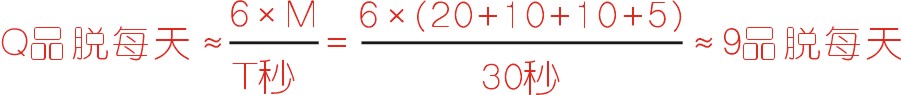

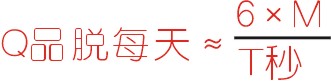

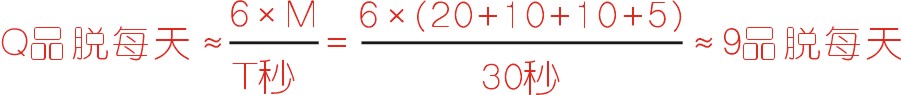

分配器注油量理論公式:

通過潤滑系統的油量:

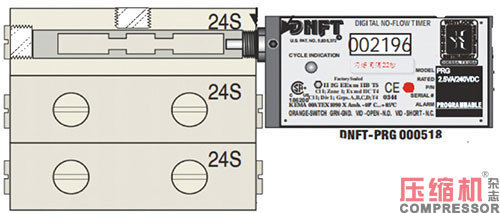

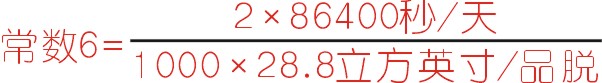

T= 分隔塊一個完整循環的時間(秒),即無油

流傳感器DNFT的發光二極管閃爍兩次

的間隔時間。

Q= 每天品脫的流量。

M= 分配塊組件的總數。

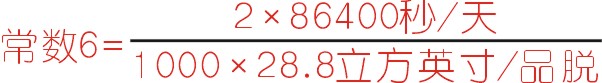

6 = 常數。

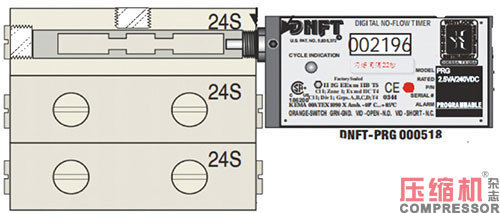

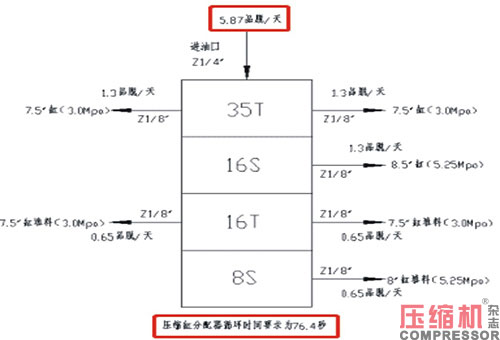

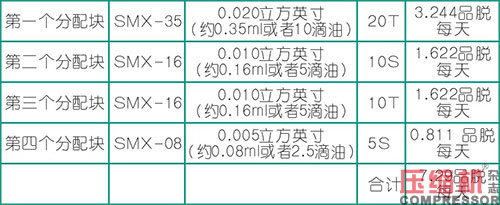

例如:見下圖,已知一個分隔器的循環時間為30秒(根據DNFT閃爍燈間隔時間30秒),分配器的每天的油量,計算該通過潤滑系統每天的油量;M=20+10+10+5

根據公式計算:

則壓縮機經分配器系統每天注射14.4品脫。

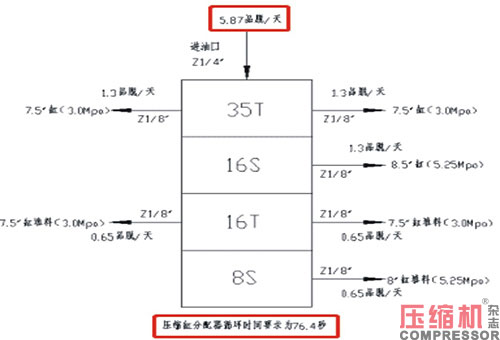

見上圖:現場壓縮端配置的分配器:

根據公式計算:

則壓縮機經分配器系統每天注射9品脫。

由于注油總分配器給壓縮氣缸和填料注射量9品脫每天略大于理論壓縮氣缸和填料的消耗量6.31、6.67、7.2品脫每天,但差值不是很大,筆者認為配置合理。至于總分配器至各個氣缸和填料的管線接線是否正確,確認每個分配塊的出油量是否大于相應接點的理論需求量即可。

計算方法2:

分配器中的單個分配塊T系列表示雙向出口,S表示單向出口,10T表示對應分配塊中的柱塞往復一次向每個出口輸送的潤滑油量為0.010立方英寸(約0.16ml或者5滴油),10S為單出口,潤滑油量加倍,如前圖分配塊06T則表示該分配塊中的柱塞往復一次向每個出口輸送的潤滑油量為0.006立方英寸。

1升等于1.76品脫,1mL=0.00176品脫,0.16mL =0.00176X0.16=0.0002816品脫。

一天有24小時X60分鐘X60秒=86400秒。30秒一次,則循環有2880次。

2880次X0.0002816品脫=0.811品脫每天。 即10T的分配塊一個端口出0.811品脫每天。另一個出口0.811品脫每天。

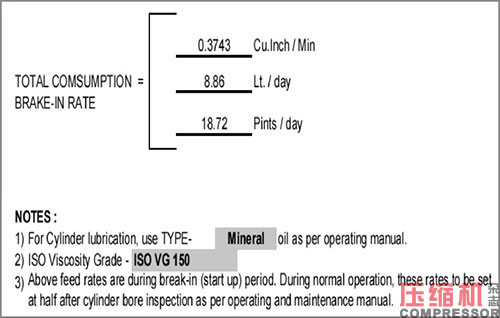

參考原文:發動機動力缸注油量

每25馬力注油量0.8品脫,即0.4公升(庫伯的某些文件中稱“每25馬力1品脫”是指最大油量,并非最合適的油量)

DPC-800機組,800馬力,每天25.6品脫,即12.1公升;

DPC-2804機組,880馬力,每天28.2品脫,即13.3公升;

DPC-600機組,600馬力,每天19.2品脫,即9.1公升;

DPC-2803機組,660馬力,每天21.1品脫,即10.0公升。

每滴油直徑約5/32",即3.97毫米,1品脫= 14,400滴,1升=30,433滴。

DPC-800機組,每分鐘256滴,四個注油泵,每個注油泵每分平均64滴;

DPC-2804機組,每分鐘282滴,四個注油泵,每個注油泵每分平均70滴;

DPC-600機組,每分鐘192滴,三個注油泵,每個注油泵每分平均64滴;

DPC-2803機組,每分鐘211滴,三個注油泵,每個注油泵每分平均70滴。

壓縮機壓縮氣缸和盤根注油量

油量與氣缸及活塞桿直徑、沖程、轉速和工作壓力有關,單缸的氣缸和盤根注油量公式,簡化為公制如下:

單氣缸注油量,公升/天= [(31.4x缸徑"x沖程"x轉速rpm)+(333x排氣壓力psig)]÷1,000,000

DPC-800/600=[(138,160x缸徑")+(333x 排氣壓力 psig)]÷1,000,000

DPC-2804/2803=[(151,976x缸徑")+ (333 x排氣壓力psig)]÷1,000,000

單盤根注油量,公升/天=[(47x活塞桿直徑" x沖程"x轉速rpm)+(75x排氣壓力psig)]÷1,000,000

DPC-800/600=[517,000+(333x排氣壓力 psig)]÷1,000,000

DPC-2804/2803=[568,700+(333x排氣壓力 psig)]÷1,000,000

注意 :以上氣缸和盤根注油量是基于干燥和一般組分的工藝氣。實際合適的注油量必須通過實際檢查氣缸內壁和活塞桿表面的油膜形成情況來判斷。

個別現場在壓縮伴生氣和原油穩定工藝氣時,工藝氣含水分和重烴成份很高,即工藝氣很“濕”或很“重”。這些特性對壓縮缸潤滑的影響,即正常注油量是否可以保證在缸壁和活塞桿表面形成油膜,必須通過取出一兩個進氣閥實際檢查缸壁表面油膜的情況。如果沒有形成潤滑油膜,應加大注油量運行一天再檢查,如果需要再調整。

例題:計算山西臨興四站壓縮機強制注油量和循環周期時間

第一步:根據壓縮機配置計算出氣缸和填料的潤滑油需求量=Q1

第二步:根據強制注油系統計算出給氣缸和填料的潤滑油注射量=Q2

判斷需求量微大于注射量,則理論潤滑油消耗量正常,后期拆卸氣閥和填料,再觀察氣缸里的潤滑油油膜厚度、填料的潔凈度及活塞桿油膜的厚度、亮度確認潤滑油注射量是否合理。

山西中澳臨興4站壓縮機氣缸配置:

一級氣缸:10.5英寸 活塞桿:2.5英寸

排氣壓力:7.0MPa 沖程:7英寸

二級氣缸:6.5英寸 活塞桿:2.5英寸

排氣壓力:7.0MPa 沖程:7英寸

潤滑油需求量=Q1理論公式

已知一級氣缸的缸徑10.5英寸,沖程7英寸,轉速993,排氣壓力725psi-g,則一個一級氣缸和活塞桿填料每天潤滑油消耗量:3.79品脫。

已知二級氣缸的缸徑6.5英寸,沖程7英寸,轉速993,排氣壓力1015psi-g,則一個二級氣缸和活塞桿填料每天潤滑油消耗量:2.52品脫。

因為7MOS2機組配置一個二級壓縮氣缸和一個一級壓縮氣缸,則壓縮氣缸和填料的總消耗量計算如下:

總消耗量=3.79+2.52=6.31品脫每天。

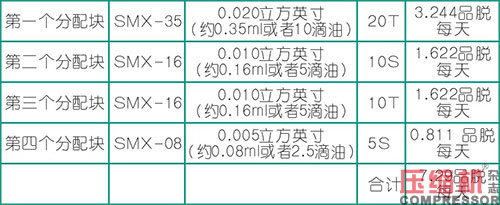

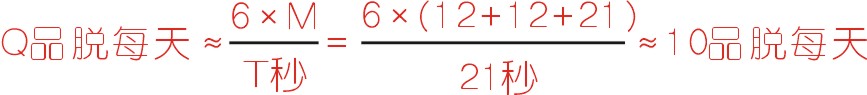

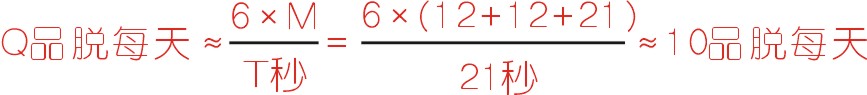

注射量:

根據計算結果:磨合期時,無油流開關的循環周期時間設置為約13秒,磨合期后無油流開關的循環周期時間設置為約21秒。

來源:本站原創

【壓縮機網】關于DPC280壓縮機潤滑油消耗量大不大的問題,我們首先根據氣缸尺寸、轉速、沖程、最大排氣壓力等參數,推算出機組工作24小時理論需要消耗多少潤滑油,然后根據注油器和分配器的配置計算出分配器在工作24小時給機組壓縮氣缸和填料、動力缸注射出多少潤滑油,比較兩次的潤滑油數值,如注射出的潤滑油數值大于需要消耗的潤滑油數值,且在合理范圍則注油器和分配器配置合理;反之,如數值小于則不合理。

備注:在機組調試磨合期,注射潤滑量是理論需求量的2倍,運行200小時后可降低速率,一般在2倍至1倍之間。

在不考慮刮油環處的潤滑油泄漏量情況下:

DPC2804潤滑油總消耗量=壓縮氣缸潤滑油消耗量和活塞桿填料潤滑油消耗量 +動力缸潤滑油消耗量

步驟如下:

步驟一、先理論計算出壓縮氣缸潤滑油和氣缸填料處潤滑油消耗量

目前,筆者接觸到的資料里理論公式有兩個:一個是DPC2804資料里公式,另一個是CCT分配器技術公司資料里一個公式。將兩個公式都體現,比較計算出的數據是否接近:

已知:現場臨興一站DPC2804機組壓縮缸配置,氣缸直徑7英寸和8英寸,沖程11英寸,額定轉速440RMP,設計排氣壓力5.35MPa=776psi-g,活塞桿直徑2.5英寸。

資料公式如下:

每個氣缸和活塞桿填料的潤滑油消耗量計算公式:

(0.0000314×缸徑-英寸×沖程-英寸×轉速) +(0.000333×排氣壓力psig)+0.75≈品脫每天

已知二級氣缸的缸徑8英寸,沖程11英寸,轉速440,排氣壓力776psi-g,則二級氣缸和活塞桿填料每天潤滑油消耗量:2.23品脫每天

(0.0000314×8×11×440)+(0.000333×776)+0.75≈2.23品脫每天

已知一級氣缸的缸徑7.5英寸,沖程11英寸,轉速440,排氣壓力435psi-g,則一個一級氣缸和活塞桿填料每天潤滑油消耗量:2.04品脫每天

(0.0000314×7.5×11×440)+(0.000333× 435)+0.75≈2.04品脫每天

因為DPC2804配置一個二級壓縮氣缸和兩個一級壓縮氣缸,則壓縮氣缸和填料的總消耗量計算如下:

總消耗量=2.23+2.04+2.04=6.31品脫每天。

另一個辦法,查表法。下列壓縮機氣缸的費率是根據清潔和干燥氣體的使用,以及按照AJAX 工程標準ES-1006潤滑油。列出的費率是根據壓縮缸最大工作壓力和最大缸徑,并包括填料活塞桿。

見上表,原來的AJAX公司已經計算出所有型號氣缸的潤滑油消耗量,見綠色字體。選2.4,快速算現場配置則需要約2.4+2.4+2.4=7.2品脫每天。

資料公式二:(這個算法公式在DPC相關資料里沒有,這里只是引入比較兩種算法)。

1)氣缸基礎潤滑油消耗量理論計算

CCT分配器技術公司提供了一個理論數據:壓縮機氣缸在壓力低于1000psi(6.8MPa) 的情況下,24小時內的潤滑率應該是1品脫的油相當于2000000平方英尺的氣缸表面,即0.002英寸的油膜厚度。

下面公式為計算氣缸潤滑油消耗量:

需求油量(品脫每天)=

計算一個缸徑7.5英寸,沖程11英寸在轉速440rpm氣缸潤滑油消耗量是多少?

需求油量(品脫每天)=

=1.14pt/d

計算一個缸徑8英寸,沖程11英寸在轉速440rpm氣缸潤滑油消耗量是多少?

需求油量(品脫每天)=

=1.22pt/d

2)填料潤滑油消耗量理論計算

見下表,CCT分配器技術公司潤滑油消耗量文件里,活塞桿直徑和潤滑油消耗量。

因為DPC2804配置一個二級壓縮氣缸和兩個一級壓縮氣缸,則壓縮氣缸和填料的總消耗量計算如下:

總消耗量=1.14+1.14+1.22+1.2×3 =6.67品脫每天。

根據兩個公式和查表得出三個數據:6.31 、6.67、7.2,

步驟二:根據注油器和分配器的配置計算出分配器在工作24小時給機組壓縮氣缸和填料注射出多少潤滑油?

JAX DPC系列機組強制潤滑油系統

AJAX DPC系列機組強制潤滑油系統的注油單泵油采用高位油箱獨立供油,一個3/8"注油單泵給動力缸分配器提供高壓油,一個1/4"注油單泵給壓縮缸分配器提供高壓油,分配器上安裝循環指示器和接近開關用于巡檢和報警,注油箱的動力系統由曲軸上斜齒輪帶動傳動軸。

理論公式:分配器注油量理論計算

分配器中的單個分配塊T系列表示雙向出口,S表示單向出口,10T表示對應分配塊中的柱塞往復一次向每個出口輸送的潤滑油量為0.010立方英寸(約0.16ml或者5滴油),10S為單出口,潤滑油量加倍。如上圖分配塊06T則表示該分配塊中的柱塞往復一次向每個出口輸送的潤滑油量為0.006立方英寸。

1升等于1.76品脫,1mL=0.00176品脫,0.16mL=0.00176X0.16=0.0002816品脫。

一天有24小時X60分鐘X60秒=86400秒。30秒一次,則循環有2880次。

2880次X0.0002816品脫=0.811品脫每天, 即10T的分配塊一個端口出0.811品脫每天,另一個出口0.811品脫每天。

潤滑系統的注油器必須滿足機組對潤滑注油量的要求,如下是如何計算配置潤滑系統的注油量:

分配器注油量理論公式:

通過潤滑系統的油量:

T= 分隔塊一個完整循環的時間(秒),即無油

流傳感器DNFT的發光二極管閃爍兩次

的間隔時間。

Q= 每天品脫的流量。

M= 分配塊組件的總數。

6 = 常數。

例如:見下圖,已知一個分隔器的循環時間為30秒(根據DNFT閃爍燈間隔時間30秒),分配器的每天的油量,計算該通過潤滑系統每天的油量;M=20+10+10+5

根據公式計算:

則壓縮機經分配器系統每天注射14.4品脫。

見上圖:現場壓縮端配置的分配器:

根據公式計算:

則壓縮機經分配器系統每天注射9品脫。

由于注油總分配器給壓縮氣缸和填料注射量9品脫每天略大于理論壓縮氣缸和填料的消耗量6.31、6.67、7.2品脫每天,但差值不是很大,筆者認為配置合理。至于總分配器至各個氣缸和填料的管線接線是否正確,確認每個分配塊的出油量是否大于相應接點的理論需求量即可。

計算方法2:

分配器中的單個分配塊T系列表示雙向出口,S表示單向出口,10T表示對應分配塊中的柱塞往復一次向每個出口輸送的潤滑油量為0.010立方英寸(約0.16ml或者5滴油),10S為單出口,潤滑油量加倍,如前圖分配塊06T則表示該分配塊中的柱塞往復一次向每個出口輸送的潤滑油量為0.006立方英寸。

1升等于1.76品脫,1mL=0.00176品脫,0.16mL =0.00176X0.16=0.0002816品脫。

一天有24小時X60分鐘X60秒=86400秒。30秒一次,則循環有2880次。

2880次X0.0002816品脫=0.811品脫每天。 即10T的分配塊一個端口出0.811品脫每天。另一個出口0.811品脫每天。

參考原文:發動機動力缸注油量

每25馬力注油量0.8品脫,即0.4公升(庫伯的某些文件中稱“每25馬力1品脫”是指最大油量,并非最合適的油量)

DPC-800機組,800馬力,每天25.6品脫,即12.1公升;

DPC-2804機組,880馬力,每天28.2品脫,即13.3公升;

DPC-600機組,600馬力,每天19.2品脫,即9.1公升;

DPC-2803機組,660馬力,每天21.1品脫,即10.0公升。

每滴油直徑約5/32",即3.97毫米,1品脫= 14,400滴,1升=30,433滴。

DPC-800機組,每分鐘256滴,四個注油泵,每個注油泵每分平均64滴;

DPC-2804機組,每分鐘282滴,四個注油泵,每個注油泵每分平均70滴;

DPC-600機組,每分鐘192滴,三個注油泵,每個注油泵每分平均64滴;

DPC-2803機組,每分鐘211滴,三個注油泵,每個注油泵每分平均70滴。

壓縮機壓縮氣缸和盤根注油量

油量與氣缸及活塞桿直徑、沖程、轉速和工作壓力有關,單缸的氣缸和盤根注油量公式,簡化為公制如下:

單氣缸注油量,公升/天= [(31.4x缸徑"x沖程"x轉速rpm)+(333x排氣壓力psig)]÷1,000,000

DPC-800/600=[(138,160x缸徑")+(333x 排氣壓力 psig)]÷1,000,000

DPC-2804/2803=[(151,976x缸徑")+ (333 x排氣壓力psig)]÷1,000,000

單盤根注油量,公升/天=[(47x活塞桿直徑" x沖程"x轉速rpm)+(75x排氣壓力psig)]÷1,000,000

DPC-800/600=[517,000+(333x排氣壓力 psig)]÷1,000,000

DPC-2804/2803=[568,700+(333x排氣壓力 psig)]÷1,000,000

注意 :以上氣缸和盤根注油量是基于干燥和一般組分的工藝氣。實際合適的注油量必須通過實際檢查氣缸內壁和活塞桿表面的油膜形成情況來判斷。

個別現場在壓縮伴生氣和原油穩定工藝氣時,工藝氣含水分和重烴成份很高,即工藝氣很“濕”或很“重”。這些特性對壓縮缸潤滑的影響,即正常注油量是否可以保證在缸壁和活塞桿表面形成油膜,必須通過取出一兩個進氣閥實際檢查缸壁表面油膜的情況。如果沒有形成潤滑油膜,應加大注油量運行一天再檢查,如果需要再調整。

例題:計算山西臨興四站壓縮機強制注油量和循環周期時間

第一步:根據壓縮機配置計算出氣缸和填料的潤滑油需求量=Q1

第二步:根據強制注油系統計算出給氣缸和填料的潤滑油注射量=Q2

判斷需求量微大于注射量,則理論潤滑油消耗量正常,后期拆卸氣閥和填料,再觀察氣缸里的潤滑油油膜厚度、填料的潔凈度及活塞桿油膜的厚度、亮度確認潤滑油注射量是否合理。

山西中澳臨興4站壓縮機氣缸配置:

一級氣缸:10.5英寸 活塞桿:2.5英寸

排氣壓力:7.0MPa 沖程:7英寸

二級氣缸:6.5英寸 活塞桿:2.5英寸

排氣壓力:7.0MPa 沖程:7英寸

潤滑油需求量=Q1理論公式

已知一級氣缸的缸徑10.5英寸,沖程7英寸,轉速993,排氣壓力725psi-g,則一個一級氣缸和活塞桿填料每天潤滑油消耗量:3.79品脫。

已知二級氣缸的缸徑6.5英寸,沖程7英寸,轉速993,排氣壓力1015psi-g,則一個二級氣缸和活塞桿填料每天潤滑油消耗量:2.52品脫。

因為7MOS2機組配置一個二級壓縮氣缸和一個一級壓縮氣缸,則壓縮氣缸和填料的總消耗量計算如下:

總消耗量=3.79+2.52=6.31品脫每天。

注射量:

根據計算結果:磨合期時,無油流開關的循環周期時間設置為約13秒,磨合期后無油流開關的循環周期時間設置為約21秒。

來源:本站原創

網友評論

條評論

最新評論