【壓縮機網(wǎng)】在化工裝置中,往復(fù)式壓縮機是非常常用且重要的動力設(shè)備。若壓縮機軸對中精度不佳,在軸旋轉(zhuǎn)時,曲軸因受到主軸承的約束,就會在曲軸上附加周期性變化的交變載荷,從而引起軸瓦溫度異常、合金面燒熔剝落及曲拐形變,造成整機震動、電流升高、電機過載、主要零部件報廢等影響裝置長周期運行的故障。甚至造成事故,危及人員人身安全。有效提高對中精度,對于剛性連接的壓縮機就尤為重要,可有效降減少維修頻率,延長機器壽命,保障裝置長周期運行。

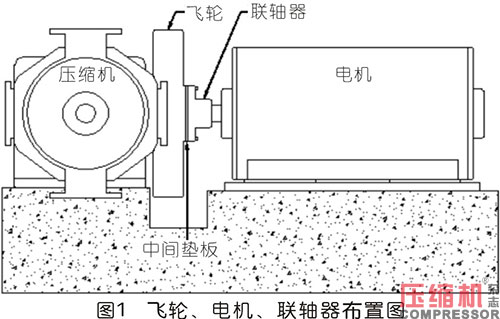

典型的裝配有飛輪的剛性聯(lián)軸器的壓縮機布置如圖1:

那么影響對中效果的因素又有哪些呢?

因為剛性聯(lián)軸器沒有補償性,所以對對中的質(zhì)量要求比較高,大多廠家對徑向、軸向都要求在0.03mm之內(nèi)。又由于飛輪的重力作用,在聯(lián)軸器沒有連接前,曲軸是傾斜狀態(tài)的,非驅(qū)動端的軸瓦12點方向是沒有間隙的。(正常情況下有軸頸1-1.2/1000的間隙)如果在這種狀態(tài)下對中找正,即便對中數(shù)據(jù)非常好,后擰緊聯(lián)軸器螺栓,曲軸與電機軸肯定有一定程度的角向偏差,滿足不了正常運行時的軸瓦間隙要求。綜上,對中之前一定要對飛輪做臨時支撐,使曲軸處于正常運行狀態(tài)的位置。又因為飛輪下有臨時支撐,故就不能兩軸同步轉(zhuǎn)動。只能轉(zhuǎn)動電機軸以飛輪加工面來找正,這樣就不能克服飛輪、中間墊板、聯(lián)軸器等加工造成的誤差。如果累積飛輪、中間墊板、電機靠背輪的加工誤差,再加上找正精度的偏差,就又有可能連接聯(lián)軸器后因兩軸的同心度偏差過大而影響主軸瓦的工作間隙。為了克服這些潛在的問題,就有必要對飛輪、墊板及靠背輪的加工精度進行復(fù)核并標(biāo)記。以在對中過程中對徑向加以消減及對中完成后有針對性的調(diào)整連接面的相對位置,從而減小因加工偏差引起的對中誤差。

以三圓石化某型往復(fù)壓縮機為例,具體作業(yè)步驟如下:

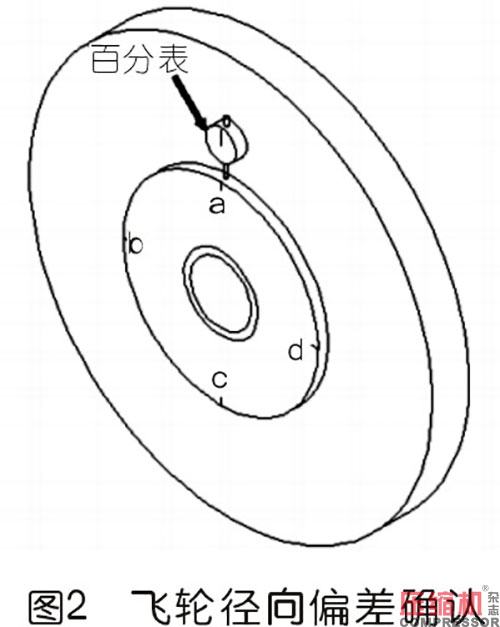

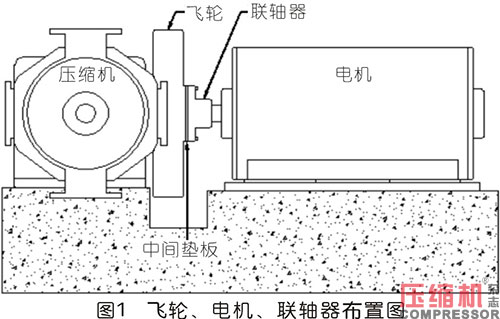

1、在飛輪沒有臨時托起之前,將百分表架在飛輪加工面的徑向外緣,百分表不動,轉(zhuǎn)動輪每隔90度測得a、b、c、d四個數(shù)據(jù),并記錄(轉(zhuǎn)速500-1000的聯(lián)軸器輪轂徑向跳動值應(yīng)小于0.03mm)如圖2:

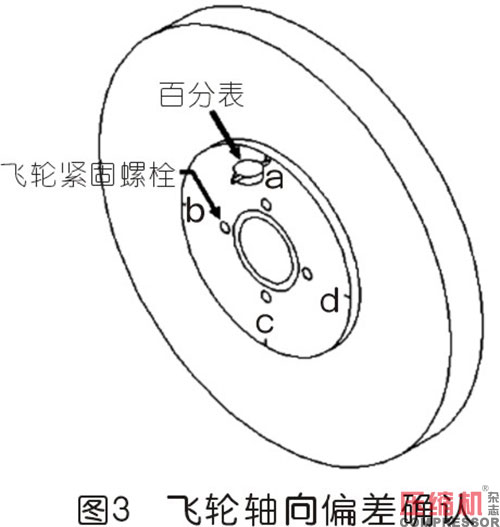

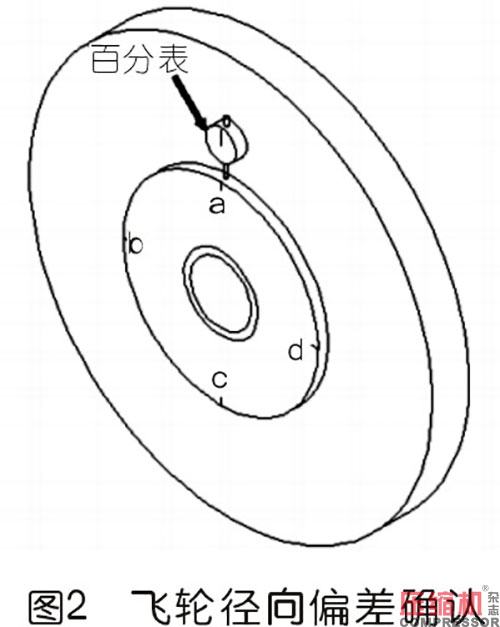

2、仔細(xì)檢查飛輪的連接接觸面有無凸點,如有用銼刀修理平整。將百分表架在飛輪的軸向加工面,百分表不動,轉(zhuǎn)動飛輪每隔90測出a、b、c、d四個位置的數(shù)據(jù)。注意曲軸的竄動影響。可采用雙表法或者每次讀數(shù)前把曲軸撬向一邊消除。如果偏差超過標(biāo)準(zhǔn)值則通過輪連接錐形套的四顆螺栓調(diào)節(jié)。反復(fù)此步驟,直至達到允許的誤差之內(nèi),將最終的數(shù)據(jù)記錄。(有些飛輪安裝的方式不可調(diào)整,可略過)如圖3:

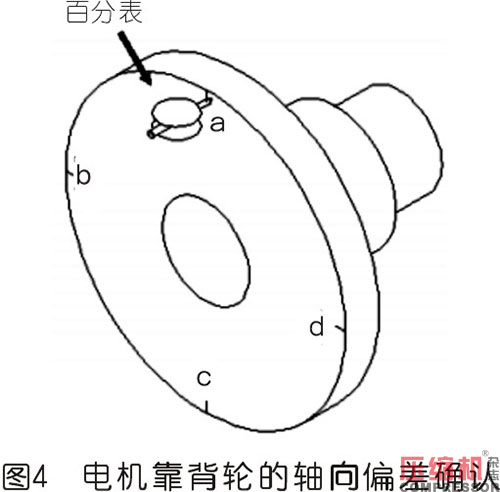

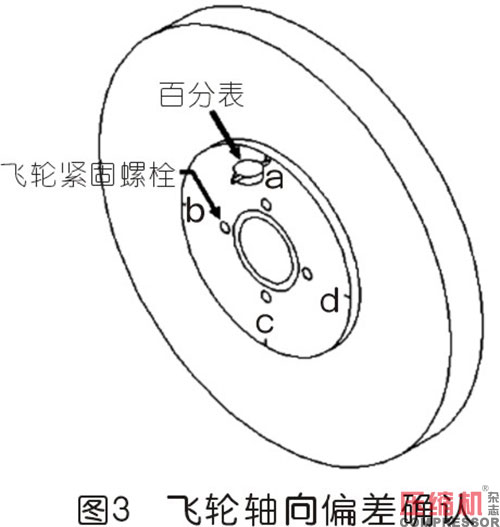

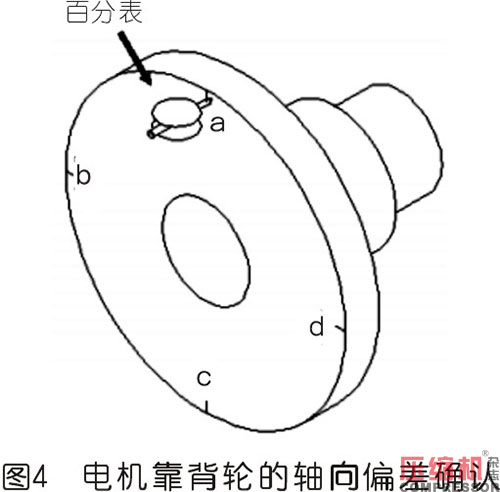

3、電機的靠背輪在安裝和拆卸過程中,由于操作不當(dāng)極易造成形變,所以必須仔細(xì)檢查電機靠背輪接觸面有無撞擊、凸起、凹槽。如果變形較大需重新精加工。用相同步驟測出電機靠背輪的軸向偏差并記錄。如圖4:

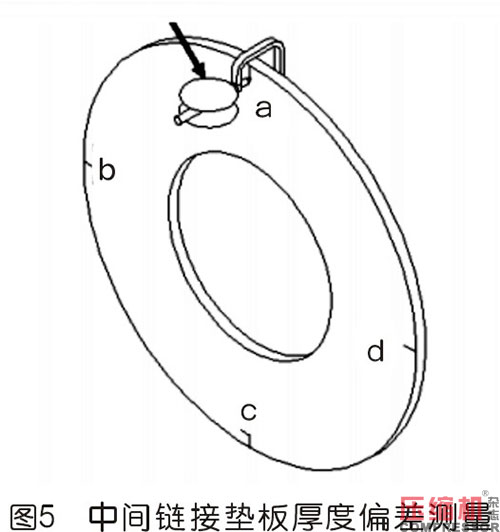

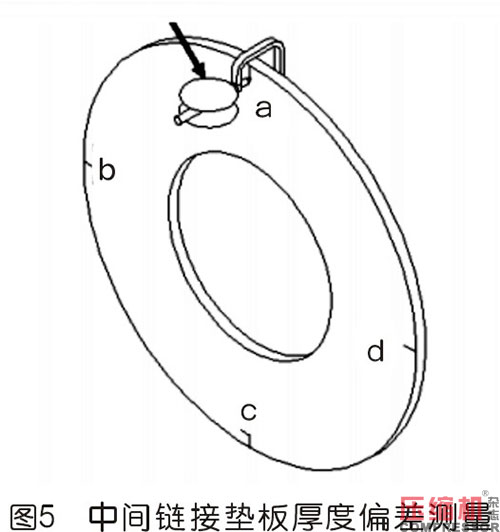

4、用外經(jīng)千分尺或者測厚儀測出中間墊板一周的厚度。然后根據(jù)所測數(shù)據(jù)找出四個相隔90°的點。最薄的點標(biāo)記為a,設(shè)定為基準(zhǔn)厚度為零。正常情況下a+c等于b+d。記錄下每個點的厚薄數(shù)據(jù)如圖5:

以上所有復(fù)核數(shù)據(jù)如果誤差較大需重新精加工。

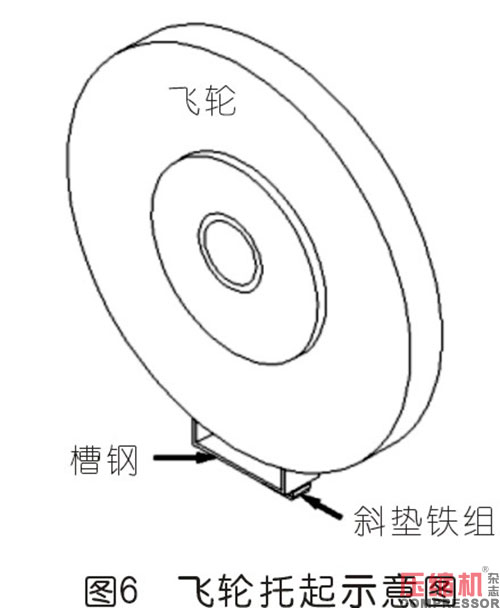

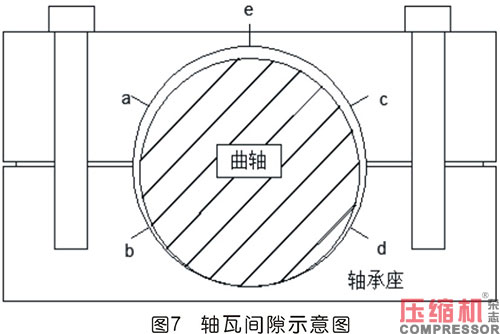

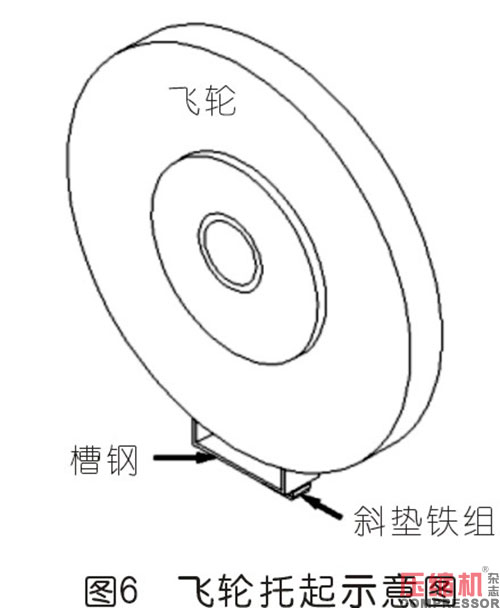

5、復(fù)核曲軸總竄量符合要求,該型號廠家要求0.46-0.58。并將曲軸撬向非驅(qū)動端。如圖6墊起飛輪,a點在最上方。為了飛輪穩(wěn)固,需要兩點支撐,用兩組斜墊鐵或兩個千斤頂慢慢升起飛輪,同步測量驅(qū)動端和飛驅(qū)動端軸瓦間隙。塞尺測得的各軸瓦間隙(該型號軸瓦頂間隙為0.18-0.23mm)應(yīng)滿足以下要求:

(1)下方六點方向0.04mm塞不進;

(2)十點方向a約等于二點方向c,八點方向b約等于四點方向d。

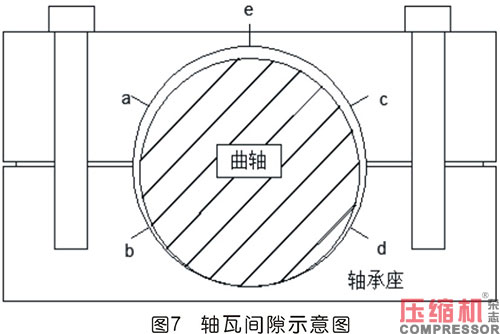

(3)左右兩邊相差不超過0.02mm。 測點位置如圖7:

6、確認(rèn)電機磁力中心位置,確定電機靠背輪與飛輪的端面距離等于中間墊板厚度和二分之一曲軸竄量之和。轉(zhuǎn)動電機,測出a、b、c、d四個位置的徑向和軸向數(shù)據(jù)。通過增減電機墊和調(diào)整電機與底座的左右相對位置消除偏差。注意:徑向數(shù)據(jù)(徑向數(shù)據(jù)指的是電機軸相對于曲軸的中心偏差,而不是百分表的讀數(shù))要和之前測出來的輪徑向加工偏差進行消減,以獲得更加精確的對中效果。最終電機地腳螺栓緊固后各方向誤差都要控制在0.03mm之內(nèi)。接下來根據(jù)飛輪軸向、墊板厚度和電機靠背輪的軸向加工誤差數(shù)據(jù)計算出最合理三者的相對位置。上下左右三個偏差數(shù)據(jù)之和基本相等。

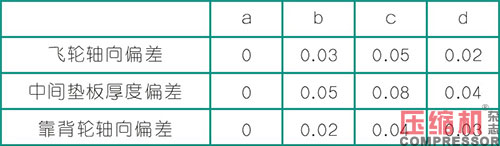

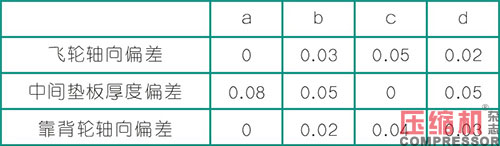

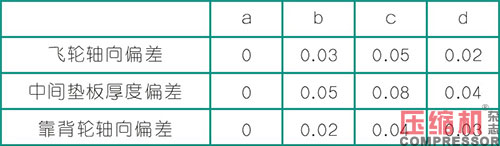

7、例:測得的各部位偏差如下表。

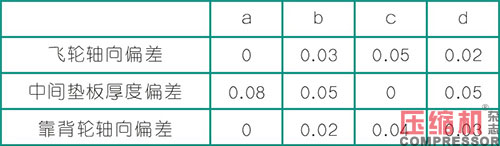

(為了便于計算,將最小值定a位,設(shè)為0)可以看出,c位也就是下方累積偏差達到0.17mm。a位為0,如果就按此方位連接,必定會造成非驅(qū)動端軸頭向上偏移。這時就需要轉(zhuǎn)動中間墊板180°,得出下表。

可以算出上下左右最大偏差只有0.01,完美。穿上連接螺栓,用力矩扳手分多次對稱擰緊到額定力矩。可在曲軸非驅(qū)動端架上百分表監(jiān)測連接螺栓時時曲軸位置有沒變化。

最后可通過三種方法來復(fù)核對中的效果:

(1)塞尺復(fù)核軸瓦間隙。曲軸每旋轉(zhuǎn)90°測一次,主軸承曲軸頂部和軸瓦的頂間隙0.18-0.23。底部六點方向0.04mm塞不進,兩點方向約等于十點方向,四點方向約等于八點方向。左右兩邊相差應(yīng)小于0.03mm。

(2)曲拐表復(fù)核曲拐形變度,在不碰觸到連桿的最大范圍內(nèi)曲拐形變不得大于活塞行程的0.1/1000。

(3)百分表分別架在曲軸軸頭復(fù)核曲軸的跳動。驅(qū)動端和非驅(qū)動端都應(yīng)小于0.03。 一般情況下,軸向的偏差會在非驅(qū)動端軸瓦間隙和軸頭跳動上反應(yīng)明顯,徑向的偏差會反應(yīng)在驅(qū)動端軸瓦間隙與軸頸跳動上,偏差過大就會引起曲拐形變。也可以據(jù)此判斷出造成對中偏差的原因。

來源:本站原創(chuàng)

【壓縮機網(wǎng)】在化工裝置中,往復(fù)式壓縮機是非常常用且重要的動力設(shè)備。若壓縮機軸對中精度不佳,在軸旋轉(zhuǎn)時,曲軸因受到主軸承的約束,就會在曲軸上附加周期性變化的交變載荷,從而引起軸瓦溫度異常、合金面燒熔剝落及曲拐形變,造成整機震動、電流升高、電機過載、主要零部件報廢等影響裝置長周期運行的故障。甚至造成事故,危及人員人身安全。有效提高對中精度,對于剛性連接的壓縮機就尤為重要,可有效降減少維修頻率,延長機器壽命,保障裝置長周期運行。

典型的裝配有飛輪的剛性聯(lián)軸器的壓縮機布置如圖1:

那么影響對中效果的因素又有哪些呢?

因為剛性聯(lián)軸器沒有補償性,所以對對中的質(zhì)量要求比較高,大多廠家對徑向、軸向都要求在0.03mm之內(nèi)。又由于飛輪的重力作用,在聯(lián)軸器沒有連接前,曲軸是傾斜狀態(tài)的,非驅(qū)動端的軸瓦12點方向是沒有間隙的。(正常情況下有軸頸1-1.2/1000的間隙)如果在這種狀態(tài)下對中找正,即便對中數(shù)據(jù)非常好,后擰緊聯(lián)軸器螺栓,曲軸與電機軸肯定有一定程度的角向偏差,滿足不了正常運行時的軸瓦間隙要求。綜上,對中之前一定要對飛輪做臨時支撐,使曲軸處于正常運行狀態(tài)的位置。又因為飛輪下有臨時支撐,故就不能兩軸同步轉(zhuǎn)動。只能轉(zhuǎn)動電機軸以飛輪加工面來找正,這樣就不能克服飛輪、中間墊板、聯(lián)軸器等加工造成的誤差。如果累積飛輪、中間墊板、電機靠背輪的加工誤差,再加上找正精度的偏差,就又有可能連接聯(lián)軸器后因兩軸的同心度偏差過大而影響主軸瓦的工作間隙。為了克服這些潛在的問題,就有必要對飛輪、墊板及靠背輪的加工精度進行復(fù)核并標(biāo)記。以在對中過程中對徑向加以消減及對中完成后有針對性的調(diào)整連接面的相對位置,從而減小因加工偏差引起的對中誤差。

以三圓石化某型往復(fù)壓縮機為例,具體作業(yè)步驟如下:

1、在飛輪沒有臨時托起之前,將百分表架在飛輪加工面的徑向外緣,百分表不動,轉(zhuǎn)動輪每隔90度測得a、b、c、d四個數(shù)據(jù),并記錄(轉(zhuǎn)速500-1000的聯(lián)軸器輪轂徑向跳動值應(yīng)小于0.03mm)如圖2:

2、仔細(xì)檢查飛輪的連接接觸面有無凸點,如有用銼刀修理平整。將百分表架在飛輪的軸向加工面,百分表不動,轉(zhuǎn)動飛輪每隔90測出a、b、c、d四個位置的數(shù)據(jù)。注意曲軸的竄動影響。可采用雙表法或者每次讀數(shù)前把曲軸撬向一邊消除。如果偏差超過標(biāo)準(zhǔn)值則通過輪連接錐形套的四顆螺栓調(diào)節(jié)。反復(fù)此步驟,直至達到允許的誤差之內(nèi),將最終的數(shù)據(jù)記錄。(有些飛輪安裝的方式不可調(diào)整,可略過)如圖3:

3、電機的靠背輪在安裝和拆卸過程中,由于操作不當(dāng)極易造成形變,所以必須仔細(xì)檢查電機靠背輪接觸面有無撞擊、凸起、凹槽。如果變形較大需重新精加工。用相同步驟測出電機靠背輪的軸向偏差并記錄。如圖4:

4、用外經(jīng)千分尺或者測厚儀測出中間墊板一周的厚度。然后根據(jù)所測數(shù)據(jù)找出四個相隔90°的點。最薄的點標(biāo)記為a,設(shè)定為基準(zhǔn)厚度為零。正常情況下a+c等于b+d。記錄下每個點的厚薄數(shù)據(jù)如圖5:

以上所有復(fù)核數(shù)據(jù)如果誤差較大需重新精加工。

5、復(fù)核曲軸總竄量符合要求,該型號廠家要求0.46-0.58。并將曲軸撬向非驅(qū)動端。如圖6墊起飛輪,a點在最上方。為了飛輪穩(wěn)固,需要兩點支撐,用兩組斜墊鐵或兩個千斤頂慢慢升起飛輪,同步測量驅(qū)動端和飛驅(qū)動端軸瓦間隙。塞尺測得的各軸瓦間隙(該型號軸瓦頂間隙為0.18-0.23mm)應(yīng)滿足以下要求:

(1)下方六點方向0.04mm塞不進;

(2)十點方向a約等于二點方向c,八點方向b約等于四點方向d。

(3)左右兩邊相差不超過0.02mm。 測點位置如圖7:

6、確認(rèn)電機磁力中心位置,確定電機靠背輪與飛輪的端面距離等于中間墊板厚度和二分之一曲軸竄量之和。轉(zhuǎn)動電機,測出a、b、c、d四個位置的徑向和軸向數(shù)據(jù)。通過增減電機墊和調(diào)整電機與底座的左右相對位置消除偏差。注意:徑向數(shù)據(jù)(徑向數(shù)據(jù)指的是電機軸相對于曲軸的中心偏差,而不是百分表的讀數(shù))要和之前測出來的輪徑向加工偏差進行消減,以獲得更加精確的對中效果。最終電機地腳螺栓緊固后各方向誤差都要控制在0.03mm之內(nèi)。接下來根據(jù)飛輪軸向、墊板厚度和電機靠背輪的軸向加工誤差數(shù)據(jù)計算出最合理三者的相對位置。上下左右三個偏差數(shù)據(jù)之和基本相等。

7、例:測得的各部位偏差如下表。

(為了便于計算,將最小值定a位,設(shè)為0)可以看出,c位也就是下方累積偏差達到0.17mm。a位為0,如果就按此方位連接,必定會造成非驅(qū)動端軸頭向上偏移。這時就需要轉(zhuǎn)動中間墊板180°,得出下表。

可以算出上下左右最大偏差只有0.01,完美。穿上連接螺栓,用力矩扳手分多次對稱擰緊到額定力矩。可在曲軸非驅(qū)動端架上百分表監(jiān)測連接螺栓時時曲軸位置有沒變化。

最后可通過三種方法來復(fù)核對中的效果:

(1)塞尺復(fù)核軸瓦間隙。曲軸每旋轉(zhuǎn)90°測一次,主軸承曲軸頂部和軸瓦的頂間隙0.18-0.23。底部六點方向0.04mm塞不進,兩點方向約等于十點方向,四點方向約等于八點方向。左右兩邊相差應(yīng)小于0.03mm。

(2)曲拐表復(fù)核曲拐形變度,在不碰觸到連桿的最大范圍內(nèi)曲拐形變不得大于活塞行程的0.1/1000。

(3)百分表分別架在曲軸軸頭復(fù)核曲軸的跳動。驅(qū)動端和非驅(qū)動端都應(yīng)小于0.03。 一般情況下,軸向的偏差會在非驅(qū)動端軸瓦間隙和軸頭跳動上反應(yīng)明顯,徑向的偏差會反應(yīng)在驅(qū)動端軸瓦間隙與軸頸跳動上,偏差過大就會引起曲拐形變。也可以據(jù)此判斷出造成對中偏差的原因。

來源:本站原創(chuàng)

網(wǎng)友評論

條評論

最新評論