【壓縮機網】一、引言

化工裝置實際使用中的一些低壓和中壓壓縮機,往往采用多級壓縮。即設置中間冷卻器,對一級壓縮排出的高溫空氣經過冷卻后,再吸入二級氣缸進行二級壓縮,以達到所需壓力。采用二級壓縮,是因為要用單級壓縮來獲得較高的空氣壓力。只有將壓縮比(排氣壓力與吸氣壓力之比)提高,這樣容積系數就會隨壓力比的提高而降低。此外,由于壓縮比的提高,壓縮后的空氣溫度就會更高,從而使壓縮過程及壓縮機出現如下缺陷:

1)壓縮比提高后所產生的大量熱量,因受冷卻條件與冷卻效率的限制,不能及時排除,就使多變壓縮線遠離等溫壓縮線而偏近絕熱壓縮線,將大大增加動力的消耗。

2)壓縮空氣的溫度過高,由于熱交換,會使機體整體溫度升高,會使潤滑油失去原有性能,如粘度降低,導致壓縮機的潤滑不良而出現故障。嚴重時,還可能引起機內潤滑油的燃燒。

采用多級壓縮,就能達到較高壓力的需要。它比單級壓縮時的耗功少。經中間冷卻器冷卻過的壓縮空氣,溫度大為降低,其中的部分永分被析出,也為下一級壓縮提供較干燥的低溫空氣。多級離心式壓縮機通常需要設置級間冷卻器,經壓縮機一級壓縮后氣體溫度高,通過級間冷卻器冷卻,機組效率提高,所以中冷換熱效果質量也深刻影響壓縮機的性能。

二、機組概述

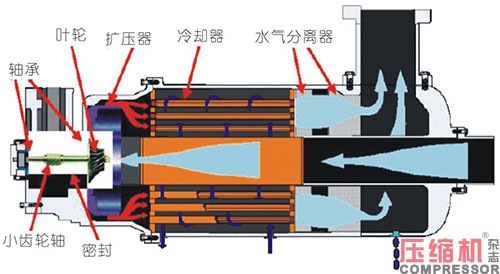

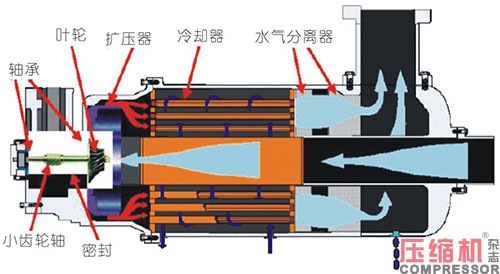

空壓站K-101C為某國外進口壓縮機機組,是一種可靠高效的高速離心式空氣壓縮機,用來為裝置提供無油的壓縮空氣。壓縮機為整體組裝,由電機驅動,壓縮機與電機采用齒式聯軸器連接,整個機組,包括潤滑油系統,控制系統及輔助部件,安裝在一個公共的鋼制臺板上。

整個壓縮機包括:

1.主電機直接驅動一個各級公用的大齒輪。

2.每一壓縮級包括一個工作葉輪,直接安裝在齒輪軸上。

3.轉子包括一個整體小齒輪,由大齒輪按其最佳轉速驅動。

4.在每一壓縮級后安裝有中間冷卻器。

5.在每個冷卻器后安裝有一個氣水分離器及一套氣水分離系統以分離冷凝水。

空壓機性能參數如下:

型號:C80M×3

額定流量:13234Nm3/hr

大氣壓力:1.01bar

進氣壓力:0.99bar

排氣壓力:10.5bar

進氣溫度:35°

冷卻水溫度:33°

冷卻水溫升:13°

第一級冷卻器水流量:556L/min

第二級冷卻器水流量:680L/min

油冷卻器冷卻水流量:395L/min

總計冷卻水流量:1631L/min

額定轉速:2975rpm

電機功率:2500HP

機組聯鎖項目及設定值:

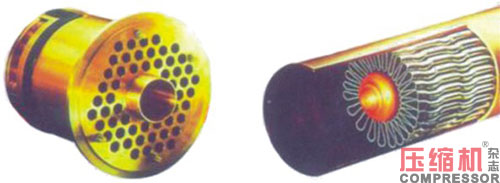

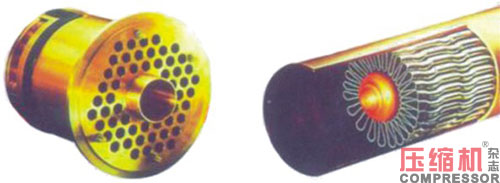

原機組原級間換熱器內部結構如圖所示:

原機組理論設計,空氣走管內,水走管外的空氣冷卻器具有以下幾個主要特點:水——接觸面與氣——接觸面是列管式冷卻器的兩倍,這樣使冷卻效果更好,溫升更低,并且使結垢后而引起機器運行性能變差的可能性更小。因此降低了冷卻水流量和冷卻器維護保養的工作量。中間冷卻器的設計避免了高溫管道進出空壓機的連接問題。在設計中沒有外露的管道,避免了在管路中采用價格昂貴的膨脹節。水走管外還起著隔絕氣流噪音的作用,空氣冷卻器可在運行時進行反沖或現場清洗。這兩種方法都最大限度地降低了清洗冷卻器所需的停機時間。

但現實環境由于循環冷卻水水質問題,且機組安裝時并沒有配置相應的循環冷卻水濾芯,換熱器沒有達到應有的效果,實際運行中,壓縮機排氣溫度始終偏高。最終決定更換級間換熱器,實現國產化。如圖所示:

進行國產化:

機組有兩個級間換熱器,分別為一級到二級之間,二級到三級之間。

機組原裝換熱器拆除,如圖所示:

新換熱器氣路通道焊接支撐板。新舊換熱器內部有差別,新換熱器里面沒有絲網除沫器。下圖:

新換熱器焊接安裝后外形圖:

三、換熱器支撐板脫落故障

機組新換熱器改造后,換熱效果大大改觀,滿足了機組排氣溫度要求。運行半年后機組各項工藝參數指標正常。2021年4月15日,機組在運行中突然出現聯鎖停機,儀表專業檢查聯鎖原因,確認是二級轉子振動超標聯鎖啟動聯鎖停機。

根據儀表監測結果,首先對壓縮機二級轉子及二級進氣導管,擴壓器進行拆除檢查,經過解體檢查發現,二級葉輪擴壓器中有上圖所示鐵塊,葉輪已經被鐵塊打擊變形,盤車有刮蹭聲音。至此,決定將各級均打開檢查,最終發現,鐵塊是一級換熱器支撐筋板腐蝕脫落。經過對腐蝕部位檢查分析認為:支撐筋板強度尺寸弱,焊點沒有滿焊,裝置地處海邊,空氣中鹽分偏高,造成腐蝕異常,最終導致筋板腐蝕斷裂脫落,進入到二級葉輪處,造成葉輪損壞,導致機組振動聯鎖停機。最終對機組兩個級間換熱器都重新仔細檢查,沒有滿焊的筋板重新打磨焊接,一級與二級之間的換熱器也有一定腐蝕,重新打磨補焊,將強度弱的加強筋板進行更換。

四、分析檢查

通過對機組各級拆檢過程各部檢查說明,在日常機組定期例行保養上,存在檢查缺失項,沒有設置檢查附屬系統換熱器的各部位結構腐蝕項目。并且機組三年大修時,換熱器管束只做了清洗打壓,沒有對整體筋板做進一步的減薄測量與防腐處理,沒有參照圖紙復核支撐結構件的長周期腐蝕減薄量,這是造成此次設備事故的主要原因。而換熱器筋板設計偏薄、裝置環境地處近海、空氣潮濕、易產生鹽霧腐蝕是次要原因。本次設備事故暴露出機組特護設備在日常保養及檢修時,只重視機組主機范圍內的檢查與測量,但機組輔助系統換熱器的檢查檢修流于常規檢查,只是清理疏通管束、除垢、除銹,沒有專業的對換熱器結構尺寸進行減薄測量復核,且沒有對腐蝕部位進行防腐處理,最終導致機組出現設備事故。從此次設備事故,顯現出定期局部保養檢查的必要性。機組因所處環境不同,日常例行保養與定期檢查特殊項目必須檢查到位。為此,設備部重新修訂換熱器日常保養項目內容,定期換熱器專項檢查檢測,檢修換熱器必要檢查隱患項目。做到機組各部全程監測,處處質量可控,特護機組每一個環節都應特別對待。

五、回裝檢查

本次設備事故造成二級葉輪損壞,二級齒輪軸彎曲損壞,氣封磨損失效,油封磨損失效,擴壓器磨損,轉子徑向軸承碎裂脫落。

下圖為葉輪損壞圖:

葉輪在擴壓器內部,葉輪拆除后,三元流扭葉被脫落的鐵塊擊打變形扭曲,給予更換。

二級擴壓器內圓弧面因葉輪變形刮蹭,表面損傷,如圖所示:

二級擴壓器圓弧面經激光熔覆修復后如圖所示:

下圖為二級齒輪軸磨損彎曲及舊氣封拆解:

舊二級齒輪軸與舊氣封分解圖:齒輪軸與氣封油封配合處已磨損出數道溝槽。舊二級齒輪軸與新齒輪軸對比圖:

舊二級齒輪軸因葉輪變形與擴壓器刮蹭后導致已彎曲變形,沒有修復價值,因而更換。

二級齒輪軸轉子總成進行整體更換,氣封與油封因齒輪軸彎曲造成損壞,給予更換。二級新轉子總成如圖所示:

二級轉子的損壞,使轉子振動加劇,也導致軸承接觸部位巴士合金出現局部碎裂脫落,徑向軸承拆出給予更換。由于軸承碎裂,巴士合金掉落齒輪箱,隨即將齒輪箱底清理徹底,潤滑油用過濾機進行過濾后使用。

來源:本站原創

【壓縮機網】一、引言

化工裝置實際使用中的一些低壓和中壓壓縮機,往往采用多級壓縮。即設置中間冷卻器,對一級壓縮排出的高溫空氣經過冷卻后,再吸入二級氣缸進行二級壓縮,以達到所需壓力。采用二級壓縮,是因為要用單級壓縮來獲得較高的空氣壓力。只有將壓縮比(排氣壓力與吸氣壓力之比)提高,這樣容積系數就會隨壓力比的提高而降低。此外,由于壓縮比的提高,壓縮后的空氣溫度就會更高,從而使壓縮過程及壓縮機出現如下缺陷:

1)壓縮比提高后所產生的大量熱量,因受冷卻條件與冷卻效率的限制,不能及時排除,就使多變壓縮線遠離等溫壓縮線而偏近絕熱壓縮線,將大大增加動力的消耗。

2)壓縮空氣的溫度過高,由于熱交換,會使機體整體溫度升高,會使潤滑油失去原有性能,如粘度降低,導致壓縮機的潤滑不良而出現故障。嚴重時,還可能引起機內潤滑油的燃燒。

采用多級壓縮,就能達到較高壓力的需要。它比單級壓縮時的耗功少。經中間冷卻器冷卻過的壓縮空氣,溫度大為降低,其中的部分永分被析出,也為下一級壓縮提供較干燥的低溫空氣。多級離心式壓縮機通常需要設置級間冷卻器,經壓縮機一級壓縮后氣體溫度高,通過級間冷卻器冷卻,機組效率提高,所以中冷換熱效果質量也深刻影響壓縮機的性能。

二、機組概述

空壓站K-101C為某國外進口壓縮機機組,是一種可靠高效的高速離心式空氣壓縮機,用來為裝置提供無油的壓縮空氣。壓縮機為整體組裝,由電機驅動,壓縮機與電機采用齒式聯軸器連接,整個機組,包括潤滑油系統,控制系統及輔助部件,安裝在一個公共的鋼制臺板上。

整個壓縮機包括:

1.主電機直接驅動一個各級公用的大齒輪。

2.每一壓縮級包括一個工作葉輪,直接安裝在齒輪軸上。

3.轉子包括一個整體小齒輪,由大齒輪按其最佳轉速驅動。

4.在每一壓縮級后安裝有中間冷卻器。

5.在每個冷卻器后安裝有一個氣水分離器及一套氣水分離系統以分離冷凝水。

空壓機性能參數如下:

型號:C80M×3

額定流量:13234Nm3/hr

大氣壓力:1.01bar

進氣壓力:0.99bar

排氣壓力:10.5bar

進氣溫度:35°

冷卻水溫度:33°

冷卻水溫升:13°

第一級冷卻器水流量:556L/min

第二級冷卻器水流量:680L/min

油冷卻器冷卻水流量:395L/min

總計冷卻水流量:1631L/min

額定轉速:2975rpm

電機功率:2500HP

機組聯鎖項目及設定值:

原機組原級間換熱器內部結構如圖所示:

原機組理論設計,空氣走管內,水走管外的空氣冷卻器具有以下幾個主要特點:水——接觸面與氣——接觸面是列管式冷卻器的兩倍,這樣使冷卻效果更好,溫升更低,并且使結垢后而引起機器運行性能變差的可能性更小。因此降低了冷卻水流量和冷卻器維護保養的工作量。中間冷卻器的設計避免了高溫管道進出空壓機的連接問題。在設計中沒有外露的管道,避免了在管路中采用價格昂貴的膨脹節。水走管外還起著隔絕氣流噪音的作用,空氣冷卻器可在運行時進行反沖或現場清洗。這兩種方法都最大限度地降低了清洗冷卻器所需的停機時間。

但現實環境由于循環冷卻水水質問題,且機組安裝時并沒有配置相應的循環冷卻水濾芯,換熱器沒有達到應有的效果,實際運行中,壓縮機排氣溫度始終偏高。最終決定更換級間換熱器,實現國產化。如圖所示:

進行國產化:

機組有兩個級間換熱器,分別為一級到二級之間,二級到三級之間。

機組原裝換熱器拆除,如圖所示:

新換熱器氣路通道焊接支撐板。新舊換熱器內部有差別,新換熱器里面沒有絲網除沫器。下圖:

新換熱器焊接安裝后外形圖:

三、換熱器支撐板脫落故障

機組新換熱器改造后,換熱效果大大改觀,滿足了機組排氣溫度要求。運行半年后機組各項工藝參數指標正常。2021年4月15日,機組在運行中突然出現聯鎖停機,儀表專業檢查聯鎖原因,確認是二級轉子振動超標聯鎖啟動聯鎖停機。

根據儀表監測結果,首先對壓縮機二級轉子及二級進氣導管,擴壓器進行拆除檢查,經過解體檢查發現,二級葉輪擴壓器中有上圖所示鐵塊,葉輪已經被鐵塊打擊變形,盤車有刮蹭聲音。至此,決定將各級均打開檢查,最終發現,鐵塊是一級換熱器支撐筋板腐蝕脫落。經過對腐蝕部位檢查分析認為:支撐筋板強度尺寸弱,焊點沒有滿焊,裝置地處海邊,空氣中鹽分偏高,造成腐蝕異常,最終導致筋板腐蝕斷裂脫落,進入到二級葉輪處,造成葉輪損壞,導致機組振動聯鎖停機。最終對機組兩個級間換熱器都重新仔細檢查,沒有滿焊的筋板重新打磨焊接,一級與二級之間的換熱器也有一定腐蝕,重新打磨補焊,將強度弱的加強筋板進行更換。

四、分析檢查

通過對機組各級拆檢過程各部檢查說明,在日常機組定期例行保養上,存在檢查缺失項,沒有設置檢查附屬系統換熱器的各部位結構腐蝕項目。并且機組三年大修時,換熱器管束只做了清洗打壓,沒有對整體筋板做進一步的減薄測量與防腐處理,沒有參照圖紙復核支撐結構件的長周期腐蝕減薄量,這是造成此次設備事故的主要原因。而換熱器筋板設計偏薄、裝置環境地處近海、空氣潮濕、易產生鹽霧腐蝕是次要原因。本次設備事故暴露出機組特護設備在日常保養及檢修時,只重視機組主機范圍內的檢查與測量,但機組輔助系統換熱器的檢查檢修流于常規檢查,只是清理疏通管束、除垢、除銹,沒有專業的對換熱器結構尺寸進行減薄測量復核,且沒有對腐蝕部位進行防腐處理,最終導致機組出現設備事故。從此次設備事故,顯現出定期局部保養檢查的必要性。機組因所處環境不同,日常例行保養與定期檢查特殊項目必須檢查到位。為此,設備部重新修訂換熱器日常保養項目內容,定期換熱器專項檢查檢測,檢修換熱器必要檢查隱患項目。做到機組各部全程監測,處處質量可控,特護機組每一個環節都應特別對待。

五、回裝檢查

本次設備事故造成二級葉輪損壞,二級齒輪軸彎曲損壞,氣封磨損失效,油封磨損失效,擴壓器磨損,轉子徑向軸承碎裂脫落。

下圖為葉輪損壞圖:

葉輪在擴壓器內部,葉輪拆除后,三元流扭葉被脫落的鐵塊擊打變形扭曲,給予更換。

二級擴壓器內圓弧面因葉輪變形刮蹭,表面損傷,如圖所示:

二級擴壓器圓弧面經激光熔覆修復后如圖所示:

下圖為二級齒輪軸磨損彎曲及舊氣封拆解:

舊二級齒輪軸與舊氣封分解圖:齒輪軸與氣封油封配合處已磨損出數道溝槽。舊二級齒輪軸與新齒輪軸對比圖:

舊二級齒輪軸因葉輪變形與擴壓器刮蹭后導致已彎曲變形,沒有修復價值,因而更換。

二級齒輪軸轉子總成進行整體更換,氣封與油封因齒輪軸彎曲造成損壞,給予更換。二級新轉子總成如圖所示:

二級轉子的損壞,使轉子振動加劇,也導致軸承接觸部位巴士合金出現局部碎裂脫落,徑向軸承拆出給予更換。由于軸承碎裂,巴士合金掉落齒輪箱,隨即將齒輪箱底清理徹底,潤滑油用過濾機進行過濾后使用。

來源:本站原創

網友評論

條評論

最新評論