【壓縮機網】空氣是由78%的氮氣,21%的氧氣以及1%的稀有氣體和雜質組成。氧氣是人們賴以生存的氣體,而氮氣取之不盡,用之不竭,如今越來越受到歡迎,目前已被廣泛應用于糧食倉儲、金屬熱處理、石油化學工業、玻璃工業等諸多領域。本文給大家重點介紹如何從空氣中分離氮氣及PSA制氮機選型相關的知識。

氮氣的化學性質

氮氣,化學式為N2,通常狀況下是一種無色無味的氣體,而且一般氮氣比空氣密度小。氮氣占大氣總量的78.08%(體積分數),是空氣的主要成份之一。在標準大氣壓下,氮氣冷卻至-195.8℃時,變成無色的液體;冷卻至-209.8℃時,液態氮變成雪狀的固體。氮氣的化學性質不活潑,常溫下很難跟其他物質發生反應,但在高溫、高能量條件下可與某些物質發生化學變化,用來制取對人類有用的新物質。

制氮設備

在社會生產活動中,利用氮氣的化學性質,氮氣被廣泛的應用在各行各業。比如:電子芯片行業、激光切割,食品保鮮,糧庫、化工、石化、鋰電、半導體、醫藥等等。面對各行各業的使用需求,制取氮氣的設備就是關鍵。

制氮設備

在社會生產活動中,利用氮氣的化學性質,氮氣被廣泛的應用在各行各業。比如:電子芯片行業、激光切割,食品保鮮,糧庫、化工、石化、鋰電、半導體、醫藥等等。面對各行各業的使用需求,制取氮氣的設備就是關鍵。

如今隨著科學技術的發展,市面上氮氣制取的設備主要有三種:

1、深冷制氮:主要是利用不同氣體的沸點不同,通過低溫分餾,得到液氮。(參考化學性質中提到的溫度)

2、膜分離制氮:類似于過濾器,利用氧氮分子對膜的滲透能力的不同,富集氮氣達到一定的氮氣濃度,一般濃度不高于99%,運用范圍比較小。(本文不做過多介紹)

3、PSA變壓吸附制氮:PSA氣體分離技術是非低溫氣體分離技術,以壓縮空氣為原料,碳分子篩為媒介,利用氧分子直徑<氮分子、氧氮分子大小不同,氧分子可以進入分子篩表面的微孔被吸附,氮分子不能進入而從堆積的分子篩間隙通過,再通過快速排空減壓將吸附在分子篩表面的氧分子脫附,排放到大氣中。配合一定的程序循環切換,可以將氮氣純度制取到95-99.999%的純度(體積比)。

三十年來該技術發展較快,技術日趨成熟,在中小型制氮領域已成為深冷空分的強有力競爭對手。

氮氣設備的選型

1、不管選擇什么類型的制氮機設備,我們都必須知道以下幾個參數:即氮氣純度、氮氣流量、氮氣壓力、氮氣露點。

①氮氣純度,氮氣一般作為工藝氣體,有別于我們的壓縮空氣作為動力氣源,必須達到一定的壓力和氣量。氮氣一般直接接觸產品隔絕產品周邊氧氣,在發生高溫、焊接、切削等動作時,降低被氧化的風險,保證加工后的產品品質。

②氮氣流量,即客戶使用氮氣的用量(氮氣流量單位:Nm3/h或NL/min,其中N表示標準狀況俗稱標況:20℃、101325Pa,為1個標準大氣壓)氮氣用量也是保證生產時的必須條件。

③氮氣壓力,用于輸送氮氣到使用點。氮氣壓力高低影響氮氣的流量大小,條件不變時壓力越高流量越大。

④氮氣露點,即氮氣的含水量。氮氣在直接接觸產品時也是有一定露點(含水量指標)要求的,否則同樣會影響產品品質。

如今隨著科學技術的發展,市面上氮氣制取的設備主要有三種:

1、深冷制氮:主要是利用不同氣體的沸點不同,通過低溫分餾,得到液氮。(參考化學性質中提到的溫度)

2、膜分離制氮:類似于過濾器,利用氧氮分子對膜的滲透能力的不同,富集氮氣達到一定的氮氣濃度,一般濃度不高于99%,運用范圍比較小。(本文不做過多介紹)

3、PSA變壓吸附制氮:PSA氣體分離技術是非低溫氣體分離技術,以壓縮空氣為原料,碳分子篩為媒介,利用氧分子直徑<氮分子、氧氮分子大小不同,氧分子可以進入分子篩表面的微孔被吸附,氮分子不能進入而從堆積的分子篩間隙通過,再通過快速排空減壓將吸附在分子篩表面的氧分子脫附,排放到大氣中。配合一定的程序循環切換,可以將氮氣純度制取到95-99.999%的純度(體積比)。

三十年來該技術發展較快,技術日趨成熟,在中小型制氮領域已成為深冷空分的強有力競爭對手。

氮氣設備的選型

1、不管選擇什么類型的制氮機設備,我們都必須知道以下幾個參數:即氮氣純度、氮氣流量、氮氣壓力、氮氣露點。

①氮氣純度,氮氣一般作為工藝氣體,有別于我們的壓縮空氣作為動力氣源,必須達到一定的壓力和氣量。氮氣一般直接接觸產品隔絕產品周邊氧氣,在發生高溫、焊接、切削等動作時,降低被氧化的風險,保證加工后的產品品質。

②氮氣流量,即客戶使用氮氣的用量(氮氣流量單位:Nm3/h或NL/min,其中N表示標準狀況俗稱標況:20℃、101325Pa,為1個標準大氣壓)氮氣用量也是保證生產時的必須條件。

③氮氣壓力,用于輸送氮氣到使用點。氮氣壓力高低影響氮氣的流量大小,條件不變時壓力越高流量越大。

④氮氣露點,即氮氣的含水量。氮氣在直接接觸產品時也是有一定露點(含水量指標)要求的,否則同樣會影響產品品質。

2、當知道客戶提供的以上4個指標后,可有效的為客戶選擇配套設備:

液氮(形似于我們常見的水,無色液體),溫度為-200℃左右。如此低的溫度大部分行業是不能直接使用,必須通過空溫氣化裝置將液氮氣化,達到常溫狀態才能使用。因為液氮形似于水,體積被壓縮(每噸液氮根據使用壓力不同可以氣化出700-800Nm3,純度99.9995%氮氣),方便運輸,通過氣化裝置可以快速提供大量的氮氣,同時液氮有較低的壓力露點(約-70℃),所以液化氮氣如此高的指標可以滿足各行各業使用。

但是液氮的使用門檻也比較高。例如用量太小可能只能買散裝,瓶裝的氮氣成本非常高;液氮需要專用的使用場地(土建)和專用儲存設備和氣化設備,特種設備使用登記證書,有每月最低消費用量,用量不穩定的不劃算。液化氮氣都是一樣的性能指標,那么對于低純度(例如99.9%純度)的使用者又增加了使用成本。

PSA變壓吸附制氮可以根據用量需求定制不同大小的制氮設備,同時配置相應的空壓機、干燥機就能得到氮氣。不管是95%、99%、99.99%還是99.9995%的純度都有相應的設備規格滿足。而壓力不管是0.1MPa,還是30MPa也都可以得到。

PSA系統的選型:(如圖1)

2、當知道客戶提供的以上4個指標后,可有效的為客戶選擇配套設備:

液氮(形似于我們常見的水,無色液體),溫度為-200℃左右。如此低的溫度大部分行業是不能直接使用,必須通過空溫氣化裝置將液氮氣化,達到常溫狀態才能使用。因為液氮形似于水,體積被壓縮(每噸液氮根據使用壓力不同可以氣化出700-800Nm3,純度99.9995%氮氣),方便運輸,通過氣化裝置可以快速提供大量的氮氣,同時液氮有較低的壓力露點(約-70℃),所以液化氮氣如此高的指標可以滿足各行各業使用。

但是液氮的使用門檻也比較高。例如用量太小可能只能買散裝,瓶裝的氮氣成本非常高;液氮需要專用的使用場地(土建)和專用儲存設備和氣化設備,特種設備使用登記證書,有每月最低消費用量,用量不穩定的不劃算。液化氮氣都是一樣的性能指標,那么對于低純度(例如99.9%純度)的使用者又增加了使用成本。

PSA變壓吸附制氮可以根據用量需求定制不同大小的制氮設備,同時配置相應的空壓機、干燥機就能得到氮氣。不管是95%、99%、99.99%還是99.9995%的純度都有相應的設備規格滿足。而壓力不管是0.1MPa,還是30MPa也都可以得到。

PSA系統的選型:(如圖1)

圖1是一套常規參數(純度95-99.999%、流量1-2000Nm3/H,壓力0.1-0.75MPa、壓力露點-40℃的配置示意圖)。

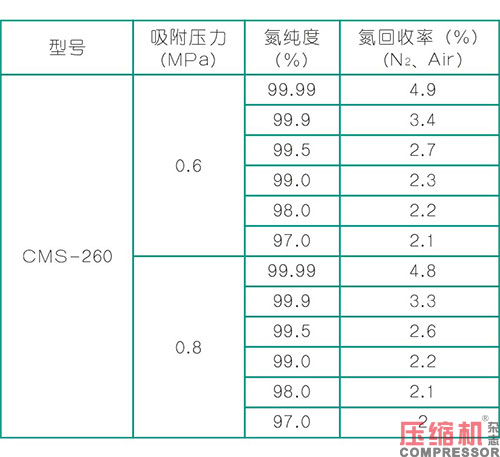

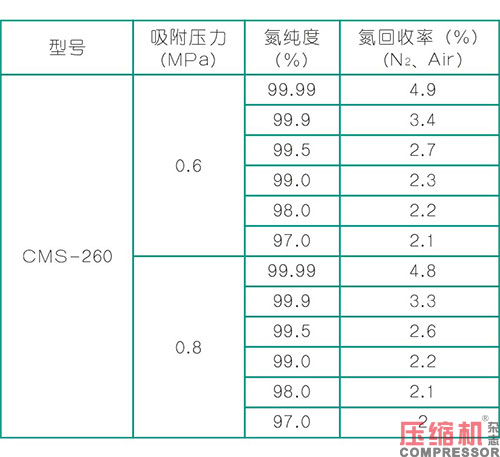

看到上面的配置圖,大家最大的疑惑就是空壓機怎么選?空壓機根據氮氣的純度、流量、壓力來選型。氮氣的純度流量決定我們選擇什么型號的碳分子篩,不同碳分子篩都對應不同空氮比(以下為伊普思公司的常規CMS-260分子篩)的空氮比。

例如:120Nm3/H-99.99%制氮機空氣消耗量計算:120/60*4.9=8.8m3/min(其中60為60min,4.9為空氮比數。9.6m3/min為實時消耗量,根據干燥機耗氣量空壓機選型應放大10%-30%)

如干燥機部分配有吸干機產生氣耗,需放大30%,則空壓機最少選擇12.5m3/min的排量,參照此流量選擇相應的空壓機功率75kW即可。

空壓機流量算出來以后,可以得到整體管道內的氣體壓力(如壓縮空氣壓力最高0.8MPa,則氮氣壓力最高0.7MPa)。

圖1是一套常規參數(純度95-99.999%、流量1-2000Nm3/H,壓力0.1-0.75MPa、壓力露點-40℃的配置示意圖)。

看到上面的配置圖,大家最大的疑惑就是空壓機怎么選?空壓機根據氮氣的純度、流量、壓力來選型。氮氣的純度流量決定我們選擇什么型號的碳分子篩,不同碳分子篩都對應不同空氮比(以下為伊普思公司的常規CMS-260分子篩)的空氮比。

例如:120Nm3/H-99.99%制氮機空氣消耗量計算:120/60*4.9=8.8m3/min(其中60為60min,4.9為空氮比數。9.6m3/min為實時消耗量,根據干燥機耗氣量空壓機選型應放大10%-30%)

如干燥機部分配有吸干機產生氣耗,需放大30%,則空壓機最少選擇12.5m3/min的排量,參照此流量選擇相應的空壓機功率75kW即可。

空壓機流量算出來以后,可以得到整體管道內的氣體壓力(如壓縮空氣壓力最高0.8MPa,則氮氣壓力最高0.7MPa)。

干燥凈化部分根據成品氮氣的露點要求配置

露點無要求,可單獨配置冷干機。由于碳分子篩也有一定吸附水分子的作用,此配置成品氮氣壓力露點在-30℃以下。但是碳分子篩長期使用含水量相對較高的壓縮氣體,會使碳分子篩軟化,加速衰減,降低使用壽命。

建議大家在制氮機前端配置吸附式干燥機,經吸干機處理后的壓縮空氣壓力露點在-30~-40℃之間,含水、含油量極低,對碳分子的污染可以忽略不計,可大大延長碳分子的使用壽命,降低制氮機閥件故障率。

如果需要更低的露點,可以將干燥機放大或者定制低露點的吸干機,就可以達到-50~-70℃的成品氮氣露點。

干燥凈化部分根據成品氮氣的露點要求配置

露點無要求,可單獨配置冷干機。由于碳分子篩也有一定吸附水分子的作用,此配置成品氮氣壓力露點在-30℃以下。但是碳分子篩長期使用含水量相對較高的壓縮氣體,會使碳分子篩軟化,加速衰減,降低使用壽命。

建議大家在制氮機前端配置吸附式干燥機,經吸干機處理后的壓縮空氣壓力露點在-30~-40℃之間,含水、含油量極低,對碳分子的污染可以忽略不計,可大大延長碳分子的使用壽命,降低制氮機閥件故障率。

如果需要更低的露點,可以將干燥機放大或者定制低露點的吸干機,就可以達到-50~-70℃的成品氮氣露點。

來源:本站原創

氮氣的化學性質

氮氣,化學式為N2,通常狀況下是一種無色無味的氣體,而且一般氮氣比空氣密度小。氮氣占大氣總量的78.08%(體積分數),是空氣的主要成份之一。在標準大氣壓下,氮氣冷卻至-195.8℃時,變成無色的液體;冷卻至-209.8℃時,液態氮變成雪狀的固體。氮氣的化學性質不活潑,常溫下很難跟其他物質發生反應,但在高溫、高能量條件下可與某些物質發生化學變化,用來制取對人類有用的新物質。

制氮設備

在社會生產活動中,利用氮氣的化學性質,氮氣被廣泛的應用在各行各業。比如:電子芯片行業、激光切割,食品保鮮,糧庫、化工、石化、鋰電、半導體、醫藥等等。面對各行各業的使用需求,制取氮氣的設備就是關鍵。

如今隨著科學技術的發展,市面上氮氣制取的設備主要有三種:

1、深冷制氮:主要是利用不同氣體的沸點不同,通過低溫分餾,得到液氮。(參考化學性質中提到的溫度)

2、膜分離制氮:類似于過濾器,利用氧氮分子對膜的滲透能力的不同,富集氮氣達到一定的氮氣濃度,一般濃度不高于99%,運用范圍比較小。(本文不做過多介紹)

3、PSA變壓吸附制氮:PSA氣體分離技術是非低溫氣體分離技術,以壓縮空氣為原料,碳分子篩為媒介,利用氧分子直徑<氮分子、氧氮分子大小不同,氧分子可以進入分子篩表面的微孔被吸附,氮分子不能進入而從堆積的分子篩間隙通過,再通過快速排空減壓將吸附在分子篩表面的氧分子脫附,排放到大氣中。配合一定的程序循環切換,可以將氮氣純度制取到95-99.999%的純度(體積比)。

三十年來該技術發展較快,技術日趨成熟,在中小型制氮領域已成為深冷空分的強有力競爭對手。

氮氣設備的選型

1、不管選擇什么類型的制氮機設備,我們都必須知道以下幾個參數:即氮氣純度、氮氣流量、氮氣壓力、氮氣露點。

①氮氣純度,氮氣一般作為工藝氣體,有別于我們的壓縮空氣作為動力氣源,必須達到一定的壓力和氣量。氮氣一般直接接觸產品隔絕產品周邊氧氣,在發生高溫、焊接、切削等動作時,降低被氧化的風險,保證加工后的產品品質。

②氮氣流量,即客戶使用氮氣的用量(氮氣流量單位:Nm3/h或NL/min,其中N表示標準狀況俗稱標況:20℃、101325Pa,為1個標準大氣壓)氮氣用量也是保證生產時的必須條件。

③氮氣壓力,用于輸送氮氣到使用點。氮氣壓力高低影響氮氣的流量大小,條件不變時壓力越高流量越大。

④氮氣露點,即氮氣的含水量。氮氣在直接接觸產品時也是有一定露點(含水量指標)要求的,否則同樣會影響產品品質。

2、當知道客戶提供的以上4個指標后,可有效的為客戶選擇配套設備:

液氮(形似于我們常見的水,無色液體),溫度為-200℃左右。如此低的溫度大部分行業是不能直接使用,必須通過空溫氣化裝置將液氮氣化,達到常溫狀態才能使用。因為液氮形似于水,體積被壓縮(每噸液氮根據使用壓力不同可以氣化出700-800Nm3,純度99.9995%氮氣),方便運輸,通過氣化裝置可以快速提供大量的氮氣,同時液氮有較低的壓力露點(約-70℃),所以液化氮氣如此高的指標可以滿足各行各業使用。

但是液氮的使用門檻也比較高。例如用量太小可能只能買散裝,瓶裝的氮氣成本非常高;液氮需要專用的使用場地(土建)和專用儲存設備和氣化設備,特種設備使用登記證書,有每月最低消費用量,用量不穩定的不劃算。液化氮氣都是一樣的性能指標,那么對于低純度(例如99.9%純度)的使用者又增加了使用成本。

PSA變壓吸附制氮可以根據用量需求定制不同大小的制氮設備,同時配置相應的空壓機、干燥機就能得到氮氣。不管是95%、99%、99.99%還是99.9995%的純度都有相應的設備規格滿足。而壓力不管是0.1MPa,還是30MPa也都可以得到。

PSA系統的選型:(如圖1)

圖1是一套常規參數(純度95-99.999%、流量1-2000Nm3/H,壓力0.1-0.75MPa、壓力露點-40℃的配置示意圖)。

看到上面的配置圖,大家最大的疑惑就是空壓機怎么選?空壓機根據氮氣的純度、流量、壓力來選型。氮氣的純度流量決定我們選擇什么型號的碳分子篩,不同碳分子篩都對應不同空氮比(以下為伊普思公司的常規CMS-260分子篩)的空氮比。

例如:120Nm3/H-99.99%制氮機空氣消耗量計算:120/60*4.9=8.8m3/min(其中60為60min,4.9為空氮比數。9.6m3/min為實時消耗量,根據干燥機耗氣量空壓機選型應放大10%-30%)

如干燥機部分配有吸干機產生氣耗,需放大30%,則空壓機最少選擇12.5m3/min的排量,參照此流量選擇相應的空壓機功率75kW即可。

空壓機流量算出來以后,可以得到整體管道內的氣體壓力(如壓縮空氣壓力最高0.8MPa,則氮氣壓力最高0.7MPa)。

干燥凈化部分根據成品氮氣的露點要求配置

露點無要求,可單獨配置冷干機。由于碳分子篩也有一定吸附水分子的作用,此配置成品氮氣壓力露點在-30℃以下。但是碳分子篩長期使用含水量相對較高的壓縮氣體,會使碳分子篩軟化,加速衰減,降低使用壽命。

建議大家在制氮機前端配置吸附式干燥機,經吸干機處理后的壓縮空氣壓力露點在-30~-40℃之間,含水、含油量極低,對碳分子的污染可以忽略不計,可大大延長碳分子的使用壽命,降低制氮機閥件故障率。

如果需要更低的露點,可以將干燥機放大或者定制低露點的吸干機,就可以達到-50~-70℃的成品氮氣露點。

來源:本站原創

網友評論

條評論

最新評論