【壓縮機網】摘要:壓縮空氣是僅次于電力的第二大動力能源,又是具有多種用途的工藝氣源,空壓機目前己經成為重要的工業設備, 在各大工業企業中成為主要的動力源, 擔負著工廠設備健康運行的重擔。本文對現有空壓系統進行分析診斷后,通過查閱資料、現場調研等,建立高效空壓機房理論模型,為提高空壓系統效率提供理論依據和實踐案例。

文/張偉科 伍世江 梁劍鋒 區海宇 范一格

引言

在廣汽本田增城工廠,空壓機房24小時安全穩定供應壓縮空氣,2020年空壓總電耗接近2400萬kWh,因此對空壓系統進行節能改造,節能潛力大,如能降低能耗比重1%~2%,節能效益亦十分可觀。

1 高效空壓機房的概念

高效空壓機房關注的是整個空壓機系統(供氣側、輸送管路系統和用氣側組成的系統)的運行能效,而不只是單臺設備的能效。根據《CGMA033001-2018壓縮空氣站能效分級指南》并結合我工廠壓縮空氣實際使用情況,高效空壓機房的目標氣電比定為小于0.090kwh/m3(供氣壓力露點≥3℃,供氣平均流量≥300m3/min,有油,供氣壓力0.7MPa)。

通過提高目前以及未來幾年的空壓站房能效可以降低運行成本,達到高效機房標準后每年可節省電費近六百萬元,而且能夠實現的任何壓縮空氣節能都將對工廠的總能耗和二氧化碳排放產生重大影響。近幾年來,為了實現高效空壓機房建設,我工廠在運行管理及技術改造上不斷摸索,積累了一些經驗,希望通過本文能為提高壓縮空氣系統效率者提供參考性的思路。

通過提高目前以及未來幾年的空壓站房能效可以降低運行成本,達到高效機房標準后每年可節省電費近六百萬元,而且能夠實現的任何壓縮空氣節能都將對工廠的總能耗和二氧化碳排放產生重大影響。近幾年來,為了實現高效空壓機房建設,我工廠在運行管理及技術改造上不斷摸索,積累了一些經驗,希望通過本文能為提高壓縮空氣系統效率者提供參考性的思路。

2 空壓機余熱回收再利用

螺桿空壓機在運行過程中會產生大量的熱,為保護設備需利用冷卻油進行降溫,而機組運行時油溫可高達105℃,這部分能量是由電能轉化而來,除了機械摩擦導致的熱能損失外,大部分熱量通過各種途徑排放到空氣中造成浪費。因此,如何有效利用空壓機的余熱是節能減排的重點。

螺桿壓縮機的輸入功率大約有98%(大部分軸功率)是作為熱量通過冷卻器帶走,散耗在環境中的,其冷卻器又分后冷卻器和油冷卻器。根據相關的技術資料,油冷卻器帶走大約總散熱量中72%的熱量。如果以71%計算,那么通過的油冷卻器的散熱量大約占空壓機輸入功率的70%。

工廠中空壓站緊鄰制冷站,制冷站中的冷凍機為生產工藝以及環境提供冷凍水。制冷系統用量最高時每天需要為工廠提供冷量約1000GJ。經過長期來對水冷式空壓機觀察并與空壓機廠家溝通,發現現有螺桿空壓機有進行熱回收的潛力,并可產出溫度超過70℃的熱水。于是團隊利用余熱回收機組和溴化鋰制冷機將壓縮空氣系統與制冷系統聯合起來,在余熱回收機組和管道順利安裝和調試后,進行了數據觀測,一周的時間內,溴化鋰制冷機供冷量超過200GJ,節約制冷機電能近1.4萬kWh。

2 空壓機余熱回收再利用

螺桿空壓機在運行過程中會產生大量的熱,為保護設備需利用冷卻油進行降溫,而機組運行時油溫可高達105℃,這部分能量是由電能轉化而來,除了機械摩擦導致的熱能損失外,大部分熱量通過各種途徑排放到空氣中造成浪費。因此,如何有效利用空壓機的余熱是節能減排的重點。

螺桿壓縮機的輸入功率大約有98%(大部分軸功率)是作為熱量通過冷卻器帶走,散耗在環境中的,其冷卻器又分后冷卻器和油冷卻器。根據相關的技術資料,油冷卻器帶走大約總散熱量中72%的熱量。如果以71%計算,那么通過的油冷卻器的散熱量大約占空壓機輸入功率的70%。

工廠中空壓站緊鄰制冷站,制冷站中的冷凍機為生產工藝以及環境提供冷凍水。制冷系統用量最高時每天需要為工廠提供冷量約1000GJ。經過長期來對水冷式空壓機觀察并與空壓機廠家溝通,發現現有螺桿空壓機有進行熱回收的潛力,并可產出溫度超過70℃的熱水。于是團隊利用余熱回收機組和溴化鋰制冷機將壓縮空氣系統與制冷系統聯合起來,在余熱回收機組和管道順利安裝和調試后,進行了數據觀測,一周的時間內,溴化鋰制冷機供冷量超過200GJ,節約制冷機電能近1.4萬kWh。

通過對噴油螺桿空壓機進行余熱回收制冷,每天可產出熱水約1200噸,出水溫度可達75℃,2020年全年溴化鋰機組制得近8500GJ冷量,全年節省電力超過80萬kWh。減少了現有制冷系統設備的耗電量,同時冷卻了高溫的空壓機油,提高空壓機產氣效率,實現能源的再利用,節能減排,降低系統的用電單耗。參考《壓縮空氣站能效分級指南》團體標準,進行余熱回收改造后,綜合輸功效率提升了4%,能效等級由5級提升到4級。可見空壓機余熱回收對于建設高效空壓站房具有重大意義。

同樣,離心空壓機在運行中產生大量的熱。這些熱量蘊含在壓縮空氣中,主要通過壓縮空氣與冷卻水的熱交換,由冷卻水將熱量散發到大氣中,以及通過其它途徑排放到空氣中。如不將熱量回收,這些熱能就不能得到很好的利用。對一級、二級壓縮機出口壓縮空氣的熱能進行回收,熱水溫度只有35~50℃,并不能滿足需求,對三級壓縮機進行能量回收,可獲得65~75℃的熱水,可滿足熱水型溴化鋰機組的需求。離心機的熱量回收率大約為20%,實施余熱回收改造后預計可提升綜合輸功效率1~2%,系統用電單耗可下降到0.115 kWh/m3。

3 壓縮空氣系統分壓供氣

我廠壓縮空氣用氣工藝各車間各不相同,各使用點壓力范圍在0.5MPa~0.7MPa,車間個別設備壓縮空氣壓力要求在0.7MPa以上,甚至在0.8MPa以上。根據數據統計,空壓機壓力每下降0.1MPa,能耗會下降約7%,所以應盡可能調低空壓機出口壓力,同時也要確保每個車間的壓縮空氣能按需供應。目前我廠空壓機的額定排氣壓力均為0.8MPa或以上(含螺桿機、離心機),空壓機的加卸載壓力可調。空壓機的出口壓力設定是0.74~0.78MPa,在車間末端壓縮空氣的壓力能夠可達到0.65~0.75MPa,能滿足全廠大多數車間設備對壓縮空氣的使用需求。對于車間個別設備壓縮空氣要求在0.75MPa或以上的,車間相應地配備了增壓泵,以此對個別使用點進行局部增壓,可避免因個別點的高壓力需求而提高整個管網壓力。

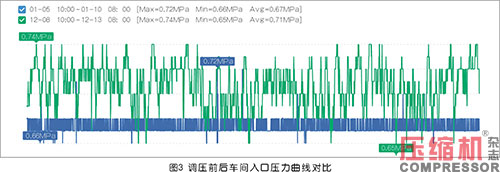

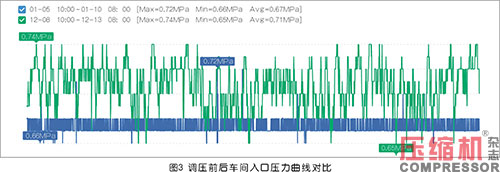

在實際使用中,車間入口壓力存在大于車間大部分設備的需求壓力且波動較大(波動范圍大于0.07MPa)的現象。為了解決以上問題,從2020年開始,我廠在對主要用氣車間進行詳細與系統的調查與分析后,逐步安裝智能流量控制裝置對壓縮空氣系統實施分壓供應改造,目前工廠已在沖壓車間及涂裝車間的壓縮空氣入口處安裝智能控制裝置來嘗試分壓穩壓節能,該設備安裝于后處理之后、用氣車間之前的壓縮空氣總管上,可根據用氣端的壓力變化,靈敏地控制輸出壓力,保證供應流量。現時沖壓車間入口壓力穩定在98±1psi,觀察一周,相比調壓前節省約5%的氣量。在所有車間實施后可實現消除壓力浪費來減少流量消耗,減少空壓機產氣做功實現節能,預計整體節氣率可達10%。同時,分壓供應管理也避免了不同用氣車間的互相影響,減少了系統的壓力波動(車間入口壓力波動范圍小于0.007MPa),優化了生產工藝,提高生產質量。在國內外許多知名企業如海爾、中鋁、浦項中等均通過使用末端智能流量控制設備進行節能,節能率一般可達15%。

通過對噴油螺桿空壓機進行余熱回收制冷,每天可產出熱水約1200噸,出水溫度可達75℃,2020年全年溴化鋰機組制得近8500GJ冷量,全年節省電力超過80萬kWh。減少了現有制冷系統設備的耗電量,同時冷卻了高溫的空壓機油,提高空壓機產氣效率,實現能源的再利用,節能減排,降低系統的用電單耗。參考《壓縮空氣站能效分級指南》團體標準,進行余熱回收改造后,綜合輸功效率提升了4%,能效等級由5級提升到4級。可見空壓機余熱回收對于建設高效空壓站房具有重大意義。

同樣,離心空壓機在運行中產生大量的熱。這些熱量蘊含在壓縮空氣中,主要通過壓縮空氣與冷卻水的熱交換,由冷卻水將熱量散發到大氣中,以及通過其它途徑排放到空氣中。如不將熱量回收,這些熱能就不能得到很好的利用。對一級、二級壓縮機出口壓縮空氣的熱能進行回收,熱水溫度只有35~50℃,并不能滿足需求,對三級壓縮機進行能量回收,可獲得65~75℃的熱水,可滿足熱水型溴化鋰機組的需求。離心機的熱量回收率大約為20%,實施余熱回收改造后預計可提升綜合輸功效率1~2%,系統用電單耗可下降到0.115 kWh/m3。

3 壓縮空氣系統分壓供氣

我廠壓縮空氣用氣工藝各車間各不相同,各使用點壓力范圍在0.5MPa~0.7MPa,車間個別設備壓縮空氣壓力要求在0.7MPa以上,甚至在0.8MPa以上。根據數據統計,空壓機壓力每下降0.1MPa,能耗會下降約7%,所以應盡可能調低空壓機出口壓力,同時也要確保每個車間的壓縮空氣能按需供應。目前我廠空壓機的額定排氣壓力均為0.8MPa或以上(含螺桿機、離心機),空壓機的加卸載壓力可調。空壓機的出口壓力設定是0.74~0.78MPa,在車間末端壓縮空氣的壓力能夠可達到0.65~0.75MPa,能滿足全廠大多數車間設備對壓縮空氣的使用需求。對于車間個別設備壓縮空氣要求在0.75MPa或以上的,車間相應地配備了增壓泵,以此對個別使用點進行局部增壓,可避免因個別點的高壓力需求而提高整個管網壓力。

在實際使用中,車間入口壓力存在大于車間大部分設備的需求壓力且波動較大(波動范圍大于0.07MPa)的現象。為了解決以上問題,從2020年開始,我廠在對主要用氣車間進行詳細與系統的調查與分析后,逐步安裝智能流量控制裝置對壓縮空氣系統實施分壓供應改造,目前工廠已在沖壓車間及涂裝車間的壓縮空氣入口處安裝智能控制裝置來嘗試分壓穩壓節能,該設備安裝于后處理之后、用氣車間之前的壓縮空氣總管上,可根據用氣端的壓力變化,靈敏地控制輸出壓力,保證供應流量。現時沖壓車間入口壓力穩定在98±1psi,觀察一周,相比調壓前節省約5%的氣量。在所有車間實施后可實現消除壓力浪費來減少流量消耗,減少空壓機產氣做功實現節能,預計整體節氣率可達10%。同時,分壓供應管理也避免了不同用氣車間的互相影響,減少了系統的壓力波動(車間入口壓力波動范圍小于0.007MPa),優化了生產工藝,提高生產質量。在國內外許多知名企業如海爾、中鋁、浦項中等均通過使用末端智能流量控制設備進行節能,節能率一般可達15%。

4 壓縮空氣系統分質供氣

根據GB/T13277-91《一般用壓縮空氣質量等級》的規定 ,壓縮空氣的品質根據固體顆粒物、壓力露點、含油量不同,分為6個等級。空壓站的壓縮空氣從空壓機輸出后經過冷干機和過濾器的處理,輸送管道采用普通無縫鋼管。處理后的壓縮空氣按照國家標準,質量等級屬于4~5級。而在使用過程在存在最大的問題是隨著壓縮空氣溫度降低不斷析出的冷凝水。為解決這個問題,我廠在空壓站的壓縮空氣主管道、冷干機、過濾器、儲氣罐等下方安裝了排水器(零耗式),可以及時將系統內的冷凝水進行排放,也避免了排污過量導致的壓縮空氣浪費。對于壓縮空氣品質要求不高的車間使用點來說,已經能滿足大部分需求。

對于用氣要求高的車間采用分散就地處理的方式,提高使用點壓縮空氣的品質。如涂裝車間,在車間壓縮空氣入口單獨增加安裝了精密過濾器,以及部分用氣區域入口安裝了吸附式干燥機,經過過濾和吸干機處理后的壓縮空氣品質可達到:含塵量0.01μm,壓力露點-40℃,含油量0.01mg/m3,可以滿足車間個別使用點的需求。

在車間對壓縮空氣使用品質要求差異較大的情況下,首先要保證滿足大部分使用點的需求,這樣可以減少前端的后處理設備,減小壓降。對于個別用氣要求較高的使用區域,應因地制宜,采取分品質供應,利用精密過濾器和吸干機等后處理設備再處理。利用在后處理設備的使用過程中,尤其需要注意各級過濾器的前后壓差,當壓差過大時(>0.035MPa),需要及時更換,否則在站房內部會導致0.1~0.15MPa的壓降,不但造成很大的能源浪費,而且壓縮空氣得不到理想的品質。通過分質供氣可節能約7%。

4 壓縮空氣系統分質供氣

根據GB/T13277-91《一般用壓縮空氣質量等級》的規定 ,壓縮空氣的品質根據固體顆粒物、壓力露點、含油量不同,分為6個等級。空壓站的壓縮空氣從空壓機輸出后經過冷干機和過濾器的處理,輸送管道采用普通無縫鋼管。處理后的壓縮空氣按照國家標準,質量等級屬于4~5級。而在使用過程在存在最大的問題是隨著壓縮空氣溫度降低不斷析出的冷凝水。為解決這個問題,我廠在空壓站的壓縮空氣主管道、冷干機、過濾器、儲氣罐等下方安裝了排水器(零耗式),可以及時將系統內的冷凝水進行排放,也避免了排污過量導致的壓縮空氣浪費。對于壓縮空氣品質要求不高的車間使用點來說,已經能滿足大部分需求。

對于用氣要求高的車間采用分散就地處理的方式,提高使用點壓縮空氣的品質。如涂裝車間,在車間壓縮空氣入口單獨增加安裝了精密過濾器,以及部分用氣區域入口安裝了吸附式干燥機,經過過濾和吸干機處理后的壓縮空氣品質可達到:含塵量0.01μm,壓力露點-40℃,含油量0.01mg/m3,可以滿足車間個別使用點的需求。

在車間對壓縮空氣使用品質要求差異較大的情況下,首先要保證滿足大部分使用點的需求,這樣可以減少前端的后處理設備,減小壓降。對于個別用氣要求較高的使用區域,應因地制宜,采取分品質供應,利用精密過濾器和吸干機等后處理設備再處理。利用在后處理設備的使用過程中,尤其需要注意各級過濾器的前后壓差,當壓差過大時(>0.035MPa),需要及時更換,否則在站房內部會導致0.1~0.15MPa的壓降,不但造成很大的能源浪費,而且壓縮空氣得不到理想的品質。通過分質供氣可節能約7%。

5 空壓站房云智控系統

顯然,目前的人工調度是一種比較落后的控制方式,用氣波動時,由值班人員到現場人工啟停設備,響應不及時。不能時刻保持運行設備組合為最優,易使設備頻繁加卸載或放空,導致運行效率低下、能源浪費。設備供氣方案無法與用氣情況時刻匹配,各設備孤軍作戰,產氣端壓力與用氣端壓力不匹配,或者在特定情況下,不能開啟最優的設備組合,就會導致氣體放空,壓力波動,加劇能耗損失。

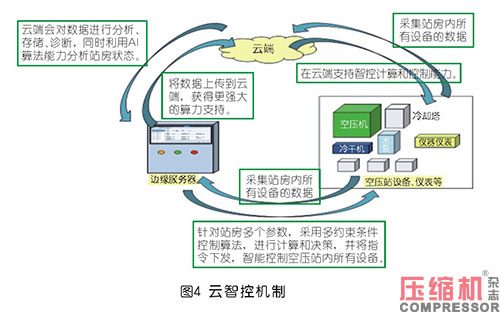

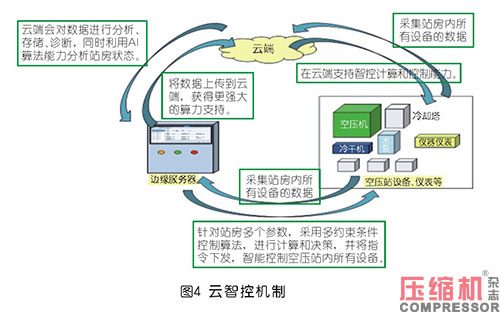

目前,包括汽車工廠在內的許多工廠通過采用智能空壓站房系統進行節能,有效降低了運行成本及管理成本,整站節能率一般超過10%。我廠計劃導入云智控節能管理系統,利用這套系統建成數字化空壓站房,實現智能化控制和整站節能的目標。這需在設備上非侵入式安裝相關硬件產品,安裝完善的計量器具,對站房內的所有設備進行數據的采集——分析——決策,實現“云、邊、端”實時協同,數據閉環。

云智控通過系統對空壓站房的設備進行實時數據采集,利用邊緣計算和云服務器實現對空壓系統運行參數的智能優化控制,根據用氣需求自主調節機運組行數量和運行參數,優化設備組啟停順序等方式使系統運行在最窄的壓力帶范圍,提高各臺機組的效率。通過使用智控系統,將壓縮空氣網設置為在狹窄的壓力帶內運行,以確保其滿足精確需求。通過該控制還可以設定不同的壓力帶,以優化不同時段的能源使用情況,從而大幅降低低頻使用時的能源成本。此外,降低系統壓力可以減少泄漏造成的影響。每降低0.1MPa壓力,即可減少13%的漏氣影響。

同時,站房智控后,還可實現站房的全面監測,設備(包括空壓機、儀器儀表等)的數據和溫濕度、排氣壓力、流量、壓降、泄漏、耗電量等數據均可在線查看;通過2D、3D的站房組態圖,將數據直接呈現在邊緣端、電腦或手機小程序上,無需人工現場抄表,隨時隨地掌握站房內各設備運行數據;還有設備故障預警、保養到期提醒,并有多種通知方式:現場聲光報警、PC彈窗、語音播報、手機電話等;增加數據統計與分析供能效評估參考,能效分析、用氣分析、浪費分析、故障統計分析等分析統計與自主查詢,支持查看設備歷史數據,幫助實現設備異常情況的快速預判;自動生成專家級診斷月報,展示并分析整站能效等級、能源收益、單位能耗、累計用氣、用氣波動、設備稼動率、加載率、故障報警、管道壓降、泄漏等情況。大大減少線下點檢難度,預計節省80%的人工點檢時間,節約管理工時75%。

<本文未完待續,更多精彩內容見下期……>

參考文獻

[1] 漢隆( Hanlon Paul C.), 郝點. 壓縮機手冊[M]. 北京: 中國石化出版社, 2003.

[2] 張學學. 熱工基礎[M]. 3版. 北京: 高等教育出版社, 2015.

[3] 蔡茂林, 石巖, 許未晴等. 壓縮空氣系統節能技術實用手冊[M]. 北京: 機械工業出版社, 2019.

5 空壓站房云智控系統

顯然,目前的人工調度是一種比較落后的控制方式,用氣波動時,由值班人員到現場人工啟停設備,響應不及時。不能時刻保持運行設備組合為最優,易使設備頻繁加卸載或放空,導致運行效率低下、能源浪費。設備供氣方案無法與用氣情況時刻匹配,各設備孤軍作戰,產氣端壓力與用氣端壓力不匹配,或者在特定情況下,不能開啟最優的設備組合,就會導致氣體放空,壓力波動,加劇能耗損失。

目前,包括汽車工廠在內的許多工廠通過采用智能空壓站房系統進行節能,有效降低了運行成本及管理成本,整站節能率一般超過10%。我廠計劃導入云智控節能管理系統,利用這套系統建成數字化空壓站房,實現智能化控制和整站節能的目標。這需在設備上非侵入式安裝相關硬件產品,安裝完善的計量器具,對站房內的所有設備進行數據的采集——分析——決策,實現“云、邊、端”實時協同,數據閉環。

云智控通過系統對空壓站房的設備進行實時數據采集,利用邊緣計算和云服務器實現對空壓系統運行參數的智能優化控制,根據用氣需求自主調節機運組行數量和運行參數,優化設備組啟停順序等方式使系統運行在最窄的壓力帶范圍,提高各臺機組的效率。通過使用智控系統,將壓縮空氣網設置為在狹窄的壓力帶內運行,以確保其滿足精確需求。通過該控制還可以設定不同的壓力帶,以優化不同時段的能源使用情況,從而大幅降低低頻使用時的能源成本。此外,降低系統壓力可以減少泄漏造成的影響。每降低0.1MPa壓力,即可減少13%的漏氣影響。

同時,站房智控后,還可實現站房的全面監測,設備(包括空壓機、儀器儀表等)的數據和溫濕度、排氣壓力、流量、壓降、泄漏、耗電量等數據均可在線查看;通過2D、3D的站房組態圖,將數據直接呈現在邊緣端、電腦或手機小程序上,無需人工現場抄表,隨時隨地掌握站房內各設備運行數據;還有設備故障預警、保養到期提醒,并有多種通知方式:現場聲光報警、PC彈窗、語音播報、手機電話等;增加數據統計與分析供能效評估參考,能效分析、用氣分析、浪費分析、故障統計分析等分析統計與自主查詢,支持查看設備歷史數據,幫助實現設備異常情況的快速預判;自動生成專家級診斷月報,展示并分析整站能效等級、能源收益、單位能耗、累計用氣、用氣波動、設備稼動率、加載率、故障報警、管道壓降、泄漏等情況。大大減少線下點檢難度,預計節省80%的人工點檢時間,節約管理工時75%。

<本文未完待續,更多精彩內容見下期……>

參考文獻

[1] 漢隆( Hanlon Paul C.), 郝點. 壓縮機手冊[M]. 北京: 中國石化出版社, 2003.

[2] 張學學. 熱工基礎[M]. 3版. 北京: 高等教育出版社, 2015.

[3] 蔡茂林, 石巖, 許未晴等. 壓縮空氣系統節能技術實用手冊[M]. 北京: 機械工業出版社, 2019.

來源:本站原創

【壓縮機網】摘要:壓縮空氣是僅次于電力的第二大動力能源,又是具有多種用途的工藝氣源,空壓機目前己經成為重要的工業設備, 在各大工業企業中成為主要的動力源, 擔負著工廠設備健康運行的重擔。本文對現有空壓系統進行分析診斷后,通過查閱資料、現場調研等,建立高效空壓機房理論模型,為提高空壓系統效率提供理論依據和實踐案例。

文/張偉科 伍世江 梁劍鋒 區海宇 范一格

引言

在廣汽本田增城工廠,空壓機房24小時安全穩定供應壓縮空氣,2020年空壓總電耗接近2400萬kWh,因此對空壓系統進行節能改造,節能潛力大,如能降低能耗比重1%~2%,節能效益亦十分可觀。

1 高效空壓機房的概念

高效空壓機房關注的是整個空壓機系統(供氣側、輸送管路系統和用氣側組成的系統)的運行能效,而不只是單臺設備的能效。根據《CGMA033001-2018壓縮空氣站能效分級指南》并結合我工廠壓縮空氣實際使用情況,高效空壓機房的目標氣電比定為小于0.090kwh/m3(供氣壓力露點≥3℃,供氣平均流量≥300m3/min,有油,供氣壓力0.7MPa)。

通過提高目前以及未來幾年的空壓站房能效可以降低運行成本,達到高效機房標準后每年可節省電費近六百萬元,而且能夠實現的任何壓縮空氣節能都將對工廠的總能耗和二氧化碳排放產生重大影響。近幾年來,為了實現高效空壓機房建設,我工廠在運行管理及技術改造上不斷摸索,積累了一些經驗,希望通過本文能為提高壓縮空氣系統效率者提供參考性的思路。

2 空壓機余熱回收再利用

螺桿空壓機在運行過程中會產生大量的熱,為保護設備需利用冷卻油進行降溫,而機組運行時油溫可高達105℃,這部分能量是由電能轉化而來,除了機械摩擦導致的熱能損失外,大部分熱量通過各種途徑排放到空氣中造成浪費。因此,如何有效利用空壓機的余熱是節能減排的重點。

螺桿壓縮機的輸入功率大約有98%(大部分軸功率)是作為熱量通過冷卻器帶走,散耗在環境中的,其冷卻器又分后冷卻器和油冷卻器。根據相關的技術資料,油冷卻器帶走大約總散熱量中72%的熱量。如果以71%計算,那么通過的油冷卻器的散熱量大約占空壓機輸入功率的70%。

工廠中空壓站緊鄰制冷站,制冷站中的冷凍機為生產工藝以及環境提供冷凍水。制冷系統用量最高時每天需要為工廠提供冷量約1000GJ。經過長期來對水冷式空壓機觀察并與空壓機廠家溝通,發現現有螺桿空壓機有進行熱回收的潛力,并可產出溫度超過70℃的熱水。于是團隊利用余熱回收機組和溴化鋰制冷機將壓縮空氣系統與制冷系統聯合起來,在余熱回收機組和管道順利安裝和調試后,進行了數據觀測,一周的時間內,溴化鋰制冷機供冷量超過200GJ,節約制冷機電能近1.4萬kWh。

通過對噴油螺桿空壓機進行余熱回收制冷,每天可產出熱水約1200噸,出水溫度可達75℃,2020年全年溴化鋰機組制得近8500GJ冷量,全年節省電力超過80萬kWh。減少了現有制冷系統設備的耗電量,同時冷卻了高溫的空壓機油,提高空壓機產氣效率,實現能源的再利用,節能減排,降低系統的用電單耗。參考《壓縮空氣站能效分級指南》團體標準,進行余熱回收改造后,綜合輸功效率提升了4%,能效等級由5級提升到4級。可見空壓機余熱回收對于建設高效空壓站房具有重大意義。

同樣,離心空壓機在運行中產生大量的熱。這些熱量蘊含在壓縮空氣中,主要通過壓縮空氣與冷卻水的熱交換,由冷卻水將熱量散發到大氣中,以及通過其它途徑排放到空氣中。如不將熱量回收,這些熱能就不能得到很好的利用。對一級、二級壓縮機出口壓縮空氣的熱能進行回收,熱水溫度只有35~50℃,并不能滿足需求,對三級壓縮機進行能量回收,可獲得65~75℃的熱水,可滿足熱水型溴化鋰機組的需求。離心機的熱量回收率大約為20%,實施余熱回收改造后預計可提升綜合輸功效率1~2%,系統用電單耗可下降到0.115 kWh/m3。

3 壓縮空氣系統分壓供氣

我廠壓縮空氣用氣工藝各車間各不相同,各使用點壓力范圍在0.5MPa~0.7MPa,車間個別設備壓縮空氣壓力要求在0.7MPa以上,甚至在0.8MPa以上。根據數據統計,空壓機壓力每下降0.1MPa,能耗會下降約7%,所以應盡可能調低空壓機出口壓力,同時也要確保每個車間的壓縮空氣能按需供應。目前我廠空壓機的額定排氣壓力均為0.8MPa或以上(含螺桿機、離心機),空壓機的加卸載壓力可調。空壓機的出口壓力設定是0.74~0.78MPa,在車間末端壓縮空氣的壓力能夠可達到0.65~0.75MPa,能滿足全廠大多數車間設備對壓縮空氣的使用需求。對于車間個別設備壓縮空氣要求在0.75MPa或以上的,車間相應地配備了增壓泵,以此對個別使用點進行局部增壓,可避免因個別點的高壓力需求而提高整個管網壓力。

在實際使用中,車間入口壓力存在大于車間大部分設備的需求壓力且波動較大(波動范圍大于0.07MPa)的現象。為了解決以上問題,從2020年開始,我廠在對主要用氣車間進行詳細與系統的調查與分析后,逐步安裝智能流量控制裝置對壓縮空氣系統實施分壓供應改造,目前工廠已在沖壓車間及涂裝車間的壓縮空氣入口處安裝智能控制裝置來嘗試分壓穩壓節能,該設備安裝于后處理之后、用氣車間之前的壓縮空氣總管上,可根據用氣端的壓力變化,靈敏地控制輸出壓力,保證供應流量。現時沖壓車間入口壓力穩定在98±1psi,觀察一周,相比調壓前節省約5%的氣量。在所有車間實施后可實現消除壓力浪費來減少流量消耗,減少空壓機產氣做功實現節能,預計整體節氣率可達10%。同時,分壓供應管理也避免了不同用氣車間的互相影響,減少了系統的壓力波動(車間入口壓力波動范圍小于0.007MPa),優化了生產工藝,提高生產質量。在國內外許多知名企業如海爾、中鋁、浦項中等均通過使用末端智能流量控制設備進行節能,節能率一般可達15%。

4 壓縮空氣系統分質供氣

根據GB/T13277-91《一般用壓縮空氣質量等級》的規定 ,壓縮空氣的品質根據固體顆粒物、壓力露點、含油量不同,分為6個等級。空壓站的壓縮空氣從空壓機輸出后經過冷干機和過濾器的處理,輸送管道采用普通無縫鋼管。處理后的壓縮空氣按照國家標準,質量等級屬于4~5級。而在使用過程在存在最大的問題是隨著壓縮空氣溫度降低不斷析出的冷凝水。為解決這個問題,我廠在空壓站的壓縮空氣主管道、冷干機、過濾器、儲氣罐等下方安裝了排水器(零耗式),可以及時將系統內的冷凝水進行排放,也避免了排污過量導致的壓縮空氣浪費。對于壓縮空氣品質要求不高的車間使用點來說,已經能滿足大部分需求。

對于用氣要求高的車間采用分散就地處理的方式,提高使用點壓縮空氣的品質。如涂裝車間,在車間壓縮空氣入口單獨增加安裝了精密過濾器,以及部分用氣區域入口安裝了吸附式干燥機,經過過濾和吸干機處理后的壓縮空氣品質可達到:含塵量0.01μm,壓力露點-40℃,含油量0.01mg/m3,可以滿足車間個別使用點的需求。

在車間對壓縮空氣使用品質要求差異較大的情況下,首先要保證滿足大部分使用點的需求,這樣可以減少前端的后處理設備,減小壓降。對于個別用氣要求較高的使用區域,應因地制宜,采取分品質供應,利用精密過濾器和吸干機等后處理設備再處理。利用在后處理設備的使用過程中,尤其需要注意各級過濾器的前后壓差,當壓差過大時(>0.035MPa),需要及時更換,否則在站房內部會導致0.1~0.15MPa的壓降,不但造成很大的能源浪費,而且壓縮空氣得不到理想的品質。通過分質供氣可節能約7%。

5 空壓站房云智控系統

顯然,目前的人工調度是一種比較落后的控制方式,用氣波動時,由值班人員到現場人工啟停設備,響應不及時。不能時刻保持運行設備組合為最優,易使設備頻繁加卸載或放空,導致運行效率低下、能源浪費。設備供氣方案無法與用氣情況時刻匹配,各設備孤軍作戰,產氣端壓力與用氣端壓力不匹配,或者在特定情況下,不能開啟最優的設備組合,就會導致氣體放空,壓力波動,加劇能耗損失。

目前,包括汽車工廠在內的許多工廠通過采用智能空壓站房系統進行節能,有效降低了運行成本及管理成本,整站節能率一般超過10%。我廠計劃導入云智控節能管理系統,利用這套系統建成數字化空壓站房,實現智能化控制和整站節能的目標。這需在設備上非侵入式安裝相關硬件產品,安裝完善的計量器具,對站房內的所有設備進行數據的采集——分析——決策,實現“云、邊、端”實時協同,數據閉環。

云智控通過系統對空壓站房的設備進行實時數據采集,利用邊緣計算和云服務器實現對空壓系統運行參數的智能優化控制,根據用氣需求自主調節機運組行數量和運行參數,優化設備組啟停順序等方式使系統運行在最窄的壓力帶范圍,提高各臺機組的效率。通過使用智控系統,將壓縮空氣網設置為在狹窄的壓力帶內運行,以確保其滿足精確需求。通過該控制還可以設定不同的壓力帶,以優化不同時段的能源使用情況,從而大幅降低低頻使用時的能源成本。此外,降低系統壓力可以減少泄漏造成的影響。每降低0.1MPa壓力,即可減少13%的漏氣影響。

同時,站房智控后,還可實現站房的全面監測,設備(包括空壓機、儀器儀表等)的數據和溫濕度、排氣壓力、流量、壓降、泄漏、耗電量等數據均可在線查看;通過2D、3D的站房組態圖,將數據直接呈現在邊緣端、電腦或手機小程序上,無需人工現場抄表,隨時隨地掌握站房內各設備運行數據;還有設備故障預警、保養到期提醒,并有多種通知方式:現場聲光報警、PC彈窗、語音播報、手機電話等;增加數據統計與分析供能效評估參考,能效分析、用氣分析、浪費分析、故障統計分析等分析統計與自主查詢,支持查看設備歷史數據,幫助實現設備異常情況的快速預判;自動生成專家級診斷月報,展示并分析整站能效等級、能源收益、單位能耗、累計用氣、用氣波動、設備稼動率、加載率、故障報警、管道壓降、泄漏等情況。大大減少線下點檢難度,預計節省80%的人工點檢時間,節約管理工時75%。

<本文未完待續,更多精彩內容見下期……>

參考文獻

[1] 漢隆( Hanlon Paul C.), 郝點. 壓縮機手冊[M]. 北京: 中國石化出版社, 2003.

[2] 張學學. 熱工基礎[M]. 3版. 北京: 高等教育出版社, 2015.

[3] 蔡茂林, 石巖, 許未晴等. 壓縮空氣系統節能技術實用手冊[M]. 北京: 機械工業出版社, 2019.

來源:本站原創

網友評論

條評論

最新評論