【壓縮機網】日前,某廠高壓壓縮空氣管道系統發現較大范圍油污染,對后續用氣點形成較大威協。經現場勘察、試驗、測試、調整,油污染現象已得到有效控制,后續整改措施已經啟動。本文針對壓縮空氣/氣體系統含油量指標的制定,制配氣設備特別是除油設備的選擇應用以及相應的含油量試驗方法和檢測儀器進行分析并提出建議。本文提出的觀點和除油/測試方法、措施以及揭示的某些商業誤導現象,對制造方和應用方均有一定的借鑒和警示作用。

1、氣源系統及設備

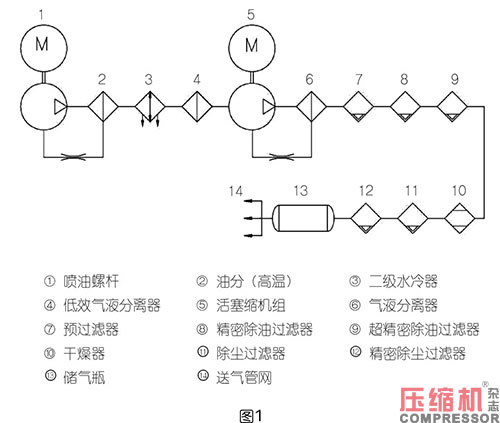

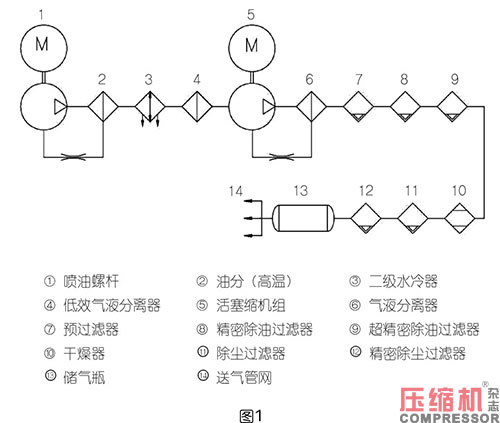

1.1、氣源系統流程(圖1):

1.2、油份來源及除油裝置:

本系統為高壓氣源,固采用了螺桿+活塞新流程,兩段增壓機組均采用有油潤滑方式。

低壓段采用噴油螺桿,噴油量大致為體積比100:1,即每吸入1m3 的空氣需噴入10 升油,噴油作用依次為:冷卻、潤滑、密封、減噪。噴油量取決于壓縮過程所需的冷卻量,壓力提升后的氣體切向進入油分罐體,以離心分離方式分離出大部分油滴,經冷卻后返回壓縮機吸氣口,剩余油霧(0.01μm~0.5μm)經超細玻璃纖維精密除油過濾元件外進里出凝聚成較大液滴落入濾芯內筒底部,經小口徑管道壓回吸氣口,這樣絕大部分噴入的油實現了循環利用,但仍會有微量懸浮油和一定量的油蒸氣隨氣體進入活塞壓縮機入口。

第二段活塞壓縮機組分為多級壓縮,潤滑方式為注油,即高壓油泵將潤滑油壓入氣缸內壁小孔,與高速往復運動的活塞環形成油膜,注油量可通過各級柱塞泵的運動速度進行調節,注入的油大部分被級間和末端的冷卻器冷卻,在隨后的分離器中與冷凝水混合被分離排出。少部分懸浮油滴和油蒸氣被高壓氣體攜帶進入后續的過濾干燥裝置進行除油、干燥、除塵,最終以無油、無水、無塵干燥產品氣供應下游使用。

1.2、油份來源及除油裝置:

本系統為高壓氣源,固采用了螺桿+活塞新流程,兩段增壓機組均采用有油潤滑方式。

低壓段采用噴油螺桿,噴油量大致為體積比100:1,即每吸入1m3 的空氣需噴入10 升油,噴油作用依次為:冷卻、潤滑、密封、減噪。噴油量取決于壓縮過程所需的冷卻量,壓力提升后的氣體切向進入油分罐體,以離心分離方式分離出大部分油滴,經冷卻后返回壓縮機吸氣口,剩余油霧(0.01μm~0.5μm)經超細玻璃纖維精密除油過濾元件外進里出凝聚成較大液滴落入濾芯內筒底部,經小口徑管道壓回吸氣口,這樣絕大部分噴入的油實現了循環利用,但仍會有微量懸浮油和一定量的油蒸氣隨氣體進入活塞壓縮機入口。

第二段活塞壓縮機組分為多級壓縮,潤滑方式為注油,即高壓油泵將潤滑油壓入氣缸內壁小孔,與高速往復運動的活塞環形成油膜,注油量可通過各級柱塞泵的運動速度進行調節,注入的油大部分被級間和末端的冷卻器冷卻,在隨后的分離器中與冷凝水混合被分離排出。少部分懸浮油滴和油蒸氣被高壓氣體攜帶進入后續的過濾干燥裝置進行除油、干燥、除塵,最終以無油、無水、無塵干燥產品氣供應下游使用。

1.3 含油量形態及分布規律:

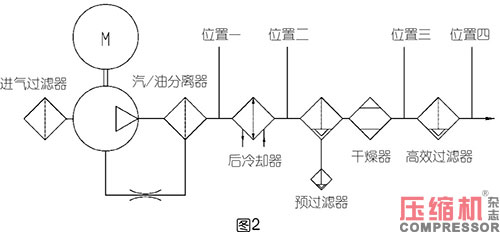

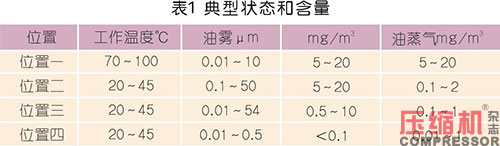

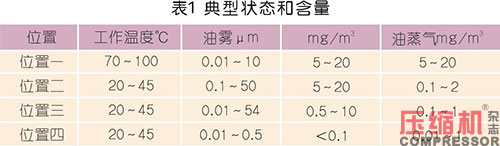

ISO8573-2-96《一般用壓縮空氣第二部分懸浮油含量測試方法》給出了不同取樣位置油的典型狀態和數量范圍。

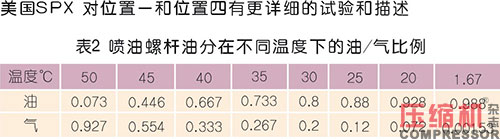

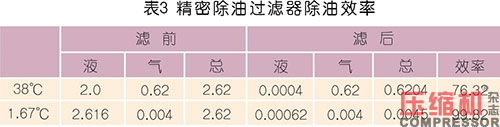

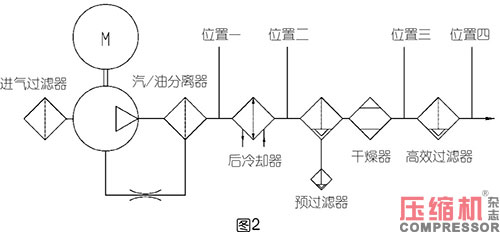

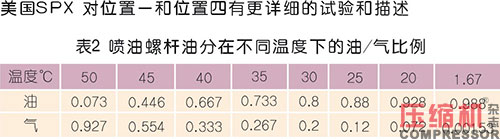

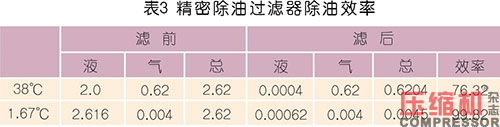

上述文字、圖2,表1、2、3揭示出以下幾點現象:

① 噴油螺桿吸納油量巨大,且油分在高溫狀態下過濾除油,其出口含油量不可忽視,尤其是油蒸氣會暢通無阻通過油分濾芯,據統計氣體攜帶油總量大約在20~30mg/m3。一般工業應用需在其后設置冷卻器和高效除油過濾器。

② 隨著溫度降低,油蒸氣會大幅度轉化為油氣溶膠。其幅度遠大于水蒸氣向液態水的轉化量,如氣體溫度每下降10℃,約有50%的水蒸氣冷凝成液態水,而油蒸氣的冷凝轉化率近70%,所以降低壓縮空氣溫度有利于提高過濾除油效率。

③ 若用戶不追求總含烴量或絕對含油量,則在40℃以上溫度用氣時可忽略不計油蒸氣的影響,若在低溫或絕對無油下用氣,如太空、氧氣、電子等則必須考慮油蒸氣的去除。

2、試驗方法及檢測儀器

自上世紀六十年代,我國已有了從氣體中測量含油量指標的應用,如航天領域引入前蘇聯含油量指標:3×10-7(體積比),該指標相當于目前的國際標準單位3mg/m3,取樣方法大多采用氣體通過溶劑吸收或用溶劑清洗試樣然后在紅外分光光度計下,與標準油試樣光譜進行對比,此方法依取樣方法不同或測量油烴總量或僅檢測懸浮油。上世紀末我國動力用空壓機啟用噴油螺桿替代活塞機進程,至今已達到替換率90%以上。而噴油螺桿最重要的性能參數之一就是排氣中的殘余含油量,而這也是空壓機制造商、配套商和凈化設備生產廠以及各類經銷商、代理商們最忌諱的話題。進入本世紀,壓縮空氣質量的三大指標:油、水、塵中的后兩項從測試儀器到試驗方法均已取得突破和普及,但由于含油量測試從理論到實踐存在諸多缺陷和操作難點,至今未能達到水和塵的成熟與普及。近幾年雖然出現了一些簡易、在線、便攜方法,如美國JOHNSON,德國德爾格的化學試劑法以及最新的光學折射法等,測量范圍可達0.01~10mg/m3,但也只能測油,不能兼測油蒸氣。考慮到凝聚式除油過濾器技術成熟,其殘余含油量可做到也能測到0.001mg/m3,至少可信度達0.01mg/m3,基本滿足現代化工業甚至高技術、特殊領域的需求,同時也認識到油蒸氣污染的不可忽視性。近幾年一些專業廠包括凈化設備廠和儀器儀表廠推出了數款專用于油蒸氣的測試儀器,如本次使用的德國CS120便攜式殘油檢測儀,采用PID(傳感器),測量范圍0.001~10mg/m3,在線測量結果與紅外法數據高度吻合。

3、結論

3.1 啟示:

① 隨著氣源側無油/除油技術和殘余含油量檢測技術的發展,國內一般應用壓縮空氣/氣體殘余懸浮油控制到0.3~1mg/m3已沒有什么障礙,油蒸汽控制到1~10mg/m3也同樣能達到在特殊應用領域采用活性碳吸附技術可做到0.03~1mg/m3。

② 由于油/氣比率與溫度關系密切,用戶需根據自身條件和需求選擇合適的殘余含油量指標并加以細分,比如一般動力氣源對常溫下工作,并裝備凝聚式高效除油過濾器,油蒸汽可忽略不計,但在禁油、低溫下工作場合則必須重視油蒸氣的存在,避免發生油污染風險。

③本文圖1氣源系統圖中的④與⑤之間,即分離器出口與活塞壓縮機入口之間增設精密除油過濾器;在⑩與⑾之間,即干燥器出口與除塵過濾器入口之間增設大容量活性炭吸附器,前者可有效降低噴油螺桿輸出氣體的含油量,后者則能清除兩種壓縮機產生的絕大部分油蒸氣。

3.2 警示:

①噴油螺桿+除油器不能取代無油壓縮機(離心機、無油螺桿、無油活塞機),尤其在禁油、低溫場合下慎用。

②噴油螺桿未加后冷卻和精密除油器一般不能滿足普通壓縮空氣用戶的含油量要求。

③高溫產生高濃度油蒸氣且降低活性炭的吸附能力,所以除油(包括懸浮油和油蒸氣)設備必須在較低溫度下工作。

④懸浮油和油蒸氣測試儀因工作原理不同,兩者不得兼用。

⑤空壓機和凈化設備制造商以及經銷、代理商不得誘導客戶錯誤選型,導致實際應用中殘余含油量超標或拔高指標。

1.3 含油量形態及分布規律:

ISO8573-2-96《一般用壓縮空氣第二部分懸浮油含量測試方法》給出了不同取樣位置油的典型狀態和數量范圍。

上述文字、圖2,表1、2、3揭示出以下幾點現象:

① 噴油螺桿吸納油量巨大,且油分在高溫狀態下過濾除油,其出口含油量不可忽視,尤其是油蒸氣會暢通無阻通過油分濾芯,據統計氣體攜帶油總量大約在20~30mg/m3。一般工業應用需在其后設置冷卻器和高效除油過濾器。

② 隨著溫度降低,油蒸氣會大幅度轉化為油氣溶膠。其幅度遠大于水蒸氣向液態水的轉化量,如氣體溫度每下降10℃,約有50%的水蒸氣冷凝成液態水,而油蒸氣的冷凝轉化率近70%,所以降低壓縮空氣溫度有利于提高過濾除油效率。

③ 若用戶不追求總含烴量或絕對含油量,則在40℃以上溫度用氣時可忽略不計油蒸氣的影響,若在低溫或絕對無油下用氣,如太空、氧氣、電子等則必須考慮油蒸氣的去除。

2、試驗方法及檢測儀器

自上世紀六十年代,我國已有了從氣體中測量含油量指標的應用,如航天領域引入前蘇聯含油量指標:3×10-7(體積比),該指標相當于目前的國際標準單位3mg/m3,取樣方法大多采用氣體通過溶劑吸收或用溶劑清洗試樣然后在紅外分光光度計下,與標準油試樣光譜進行對比,此方法依取樣方法不同或測量油烴總量或僅檢測懸浮油。上世紀末我國動力用空壓機啟用噴油螺桿替代活塞機進程,至今已達到替換率90%以上。而噴油螺桿最重要的性能參數之一就是排氣中的殘余含油量,而這也是空壓機制造商、配套商和凈化設備生產廠以及各類經銷商、代理商們最忌諱的話題。進入本世紀,壓縮空氣質量的三大指標:油、水、塵中的后兩項從測試儀器到試驗方法均已取得突破和普及,但由于含油量測試從理論到實踐存在諸多缺陷和操作難點,至今未能達到水和塵的成熟與普及。近幾年雖然出現了一些簡易、在線、便攜方法,如美國JOHNSON,德國德爾格的化學試劑法以及最新的光學折射法等,測量范圍可達0.01~10mg/m3,但也只能測油,不能兼測油蒸氣。考慮到凝聚式除油過濾器技術成熟,其殘余含油量可做到也能測到0.001mg/m3,至少可信度達0.01mg/m3,基本滿足現代化工業甚至高技術、特殊領域的需求,同時也認識到油蒸氣污染的不可忽視性。近幾年一些專業廠包括凈化設備廠和儀器儀表廠推出了數款專用于油蒸氣的測試儀器,如本次使用的德國CS120便攜式殘油檢測儀,采用PID(傳感器),測量范圍0.001~10mg/m3,在線測量結果與紅外法數據高度吻合。

3、結論

3.1 啟示:

① 隨著氣源側無油/除油技術和殘余含油量檢測技術的發展,國內一般應用壓縮空氣/氣體殘余懸浮油控制到0.3~1mg/m3已沒有什么障礙,油蒸汽控制到1~10mg/m3也同樣能達到在特殊應用領域采用活性碳吸附技術可做到0.03~1mg/m3。

② 由于油/氣比率與溫度關系密切,用戶需根據自身條件和需求選擇合適的殘余含油量指標并加以細分,比如一般動力氣源對常溫下工作,并裝備凝聚式高效除油過濾器,油蒸汽可忽略不計,但在禁油、低溫下工作場合則必須重視油蒸氣的存在,避免發生油污染風險。

③本文圖1氣源系統圖中的④與⑤之間,即分離器出口與活塞壓縮機入口之間增設精密除油過濾器;在⑩與⑾之間,即干燥器出口與除塵過濾器入口之間增設大容量活性炭吸附器,前者可有效降低噴油螺桿輸出氣體的含油量,后者則能清除兩種壓縮機產生的絕大部分油蒸氣。

3.2 警示:

①噴油螺桿+除油器不能取代無油壓縮機(離心機、無油螺桿、無油活塞機),尤其在禁油、低溫場合下慎用。

②噴油螺桿未加后冷卻和精密除油器一般不能滿足普通壓縮空氣用戶的含油量要求。

③高溫產生高濃度油蒸氣且降低活性炭的吸附能力,所以除油(包括懸浮油和油蒸氣)設備必須在較低溫度下工作。

④懸浮油和油蒸氣測試儀因工作原理不同,兩者不得兼用。

⑤空壓機和凈化設備制造商以及經銷、代理商不得誘導客戶錯誤選型,導致實際應用中殘余含油量超標或拔高指標。

來源:本站原創

1、氣源系統及設備

1.1、氣源系統流程(圖1):

1.2、油份來源及除油裝置:

本系統為高壓氣源,固采用了螺桿+活塞新流程,兩段增壓機組均采用有油潤滑方式。

低壓段采用噴油螺桿,噴油量大致為體積比100:1,即每吸入1m3 的空氣需噴入10 升油,噴油作用依次為:冷卻、潤滑、密封、減噪。噴油量取決于壓縮過程所需的冷卻量,壓力提升后的氣體切向進入油分罐體,以離心分離方式分離出大部分油滴,經冷卻后返回壓縮機吸氣口,剩余油霧(0.01μm~0.5μm)經超細玻璃纖維精密除油過濾元件外進里出凝聚成較大液滴落入濾芯內筒底部,經小口徑管道壓回吸氣口,這樣絕大部分噴入的油實現了循環利用,但仍會有微量懸浮油和一定量的油蒸氣隨氣體進入活塞壓縮機入口。

第二段活塞壓縮機組分為多級壓縮,潤滑方式為注油,即高壓油泵將潤滑油壓入氣缸內壁小孔,與高速往復運動的活塞環形成油膜,注油量可通過各級柱塞泵的運動速度進行調節,注入的油大部分被級間和末端的冷卻器冷卻,在隨后的分離器中與冷凝水混合被分離排出。少部分懸浮油滴和油蒸氣被高壓氣體攜帶進入后續的過濾干燥裝置進行除油、干燥、除塵,最終以無油、無水、無塵干燥產品氣供應下游使用。

1.3 含油量形態及分布規律:

ISO8573-2-96《一般用壓縮空氣第二部分懸浮油含量測試方法》給出了不同取樣位置油的典型狀態和數量范圍。

上述文字、圖2,表1、2、3揭示出以下幾點現象:

① 噴油螺桿吸納油量巨大,且油分在高溫狀態下過濾除油,其出口含油量不可忽視,尤其是油蒸氣會暢通無阻通過油分濾芯,據統計氣體攜帶油總量大約在20~30mg/m3。一般工業應用需在其后設置冷卻器和高效除油過濾器。

② 隨著溫度降低,油蒸氣會大幅度轉化為油氣溶膠。其幅度遠大于水蒸氣向液態水的轉化量,如氣體溫度每下降10℃,約有50%的水蒸氣冷凝成液態水,而油蒸氣的冷凝轉化率近70%,所以降低壓縮空氣溫度有利于提高過濾除油效率。

③ 若用戶不追求總含烴量或絕對含油量,則在40℃以上溫度用氣時可忽略不計油蒸氣的影響,若在低溫或絕對無油下用氣,如太空、氧氣、電子等則必須考慮油蒸氣的去除。

2、試驗方法及檢測儀器

自上世紀六十年代,我國已有了從氣體中測量含油量指標的應用,如航天領域引入前蘇聯含油量指標:3×10-7(體積比),該指標相當于目前的國際標準單位3mg/m3,取樣方法大多采用氣體通過溶劑吸收或用溶劑清洗試樣然后在紅外分光光度計下,與標準油試樣光譜進行對比,此方法依取樣方法不同或測量油烴總量或僅檢測懸浮油。上世紀末我國動力用空壓機啟用噴油螺桿替代活塞機進程,至今已達到替換率90%以上。而噴油螺桿最重要的性能參數之一就是排氣中的殘余含油量,而這也是空壓機制造商、配套商和凈化設備生產廠以及各類經銷商、代理商們最忌諱的話題。進入本世紀,壓縮空氣質量的三大指標:油、水、塵中的后兩項從測試儀器到試驗方法均已取得突破和普及,但由于含油量測試從理論到實踐存在諸多缺陷和操作難點,至今未能達到水和塵的成熟與普及。近幾年雖然出現了一些簡易、在線、便攜方法,如美國JOHNSON,德國德爾格的化學試劑法以及最新的光學折射法等,測量范圍可達0.01~10mg/m3,但也只能測油,不能兼測油蒸氣。考慮到凝聚式除油過濾器技術成熟,其殘余含油量可做到也能測到0.001mg/m3,至少可信度達0.01mg/m3,基本滿足現代化工業甚至高技術、特殊領域的需求,同時也認識到油蒸氣污染的不可忽視性。近幾年一些專業廠包括凈化設備廠和儀器儀表廠推出了數款專用于油蒸氣的測試儀器,如本次使用的德國CS120便攜式殘油檢測儀,采用PID(傳感器),測量范圍0.001~10mg/m3,在線測量結果與紅外法數據高度吻合。

3、結論

3.1 啟示:

① 隨著氣源側無油/除油技術和殘余含油量檢測技術的發展,國內一般應用壓縮空氣/氣體殘余懸浮油控制到0.3~1mg/m3已沒有什么障礙,油蒸汽控制到1~10mg/m3也同樣能達到在特殊應用領域采用活性碳吸附技術可做到0.03~1mg/m3。

② 由于油/氣比率與溫度關系密切,用戶需根據自身條件和需求選擇合適的殘余含油量指標并加以細分,比如一般動力氣源對常溫下工作,并裝備凝聚式高效除油過濾器,油蒸汽可忽略不計,但在禁油、低溫下工作場合則必須重視油蒸氣的存在,避免發生油污染風險。

③本文圖1氣源系統圖中的④與⑤之間,即分離器出口與活塞壓縮機入口之間增設精密除油過濾器;在⑩與⑾之間,即干燥器出口與除塵過濾器入口之間增設大容量活性炭吸附器,前者可有效降低噴油螺桿輸出氣體的含油量,后者則能清除兩種壓縮機產生的絕大部分油蒸氣。

3.2 警示:

①噴油螺桿+除油器不能取代無油壓縮機(離心機、無油螺桿、無油活塞機),尤其在禁油、低溫場合下慎用。

②噴油螺桿未加后冷卻和精密除油器一般不能滿足普通壓縮空氣用戶的含油量要求。

③高溫產生高濃度油蒸氣且降低活性炭的吸附能力,所以除油(包括懸浮油和油蒸氣)設備必須在較低溫度下工作。

④懸浮油和油蒸氣測試儀因工作原理不同,兩者不得兼用。

⑤空壓機和凈化設備制造商以及經銷、代理商不得誘導客戶錯誤選型,導致實際應用中殘余含油量超標或拔高指標。

來源:本站原創

網友評論

條評論

最新評論