【壓縮機網】摘要:本文首先深入淺出的介紹了空氣壓縮機振動噪聲的誘發機理;然后通過幾個實際應用案例,系統的分析了空氣壓縮機振動噪聲產生機理與減振降噪控制技術解決方案;最后總結了空壓機減振降噪技術,并展望了空氣壓縮機減振降噪的重點方向。

文/西安交通大學蘇州研究院 陳文卿

一、振動噪聲機理

眾所周知,輕輕敲擊下音叉就能發聲,雙手一拍也能發聲,這是因為運動的物體或者部件偏離原來位置,就會產生振動,導致周圍的空氣介質產生壓差,產生噪聲。聲音在我們日常生活中隨處可見,低至樹葉飄落沙沙時非常安靜的聲音;高到嫦娥5號點火升空瞬間發出讓人難以忍受的轟鳴聲。

空壓機噪聲一般屬于較吵和很吵的范圍內,長時間處于很吵的環境內工作,將對聽覺系統產生不可逆的傷害,其產生機理如圖1所示。

一方面,空壓機轉子等運動部件在做回轉運動中受力產生振動,振動又會通過軸承和機殼等結構支撐部件向外傳遞,通過殼體向外輻射噪聲,產生機械性振動噪聲。另一方面空壓機工作過程中,氣體壓力升高,壓力就偏離了原來的位置,誘發壓力波動(壓差),通過機殼和管道等部件向外傳遞振動,輻射噪聲,產生流致性振動噪聲。因此,根據振動噪聲的產生機理,空壓機可以劃分為機械性振動噪聲和流致性振動噪聲,主要來源于轉子等運動部件和氣流脈動的誘發激勵。

高校科研單位和行業同仁對空壓機振動噪聲控制做了很多研究,從轉子剛度設計、轉子嚙合狀態、機械部件加工精度,運動部件間的裝配間隙等方面入手,降低機械振動噪聲源;進行結構模態分析避免共振,采用雙層壁或者加水套或者油套,應用減振墊和選用吸聲效果好的吸聲棉等措施進一步阻礙振動噪聲的傳遞,機械性振動噪聲得到有效控制,相反流致性振動噪聲逐漸暴露出來,成為制約空壓機振動噪聲的關鍵因素。

二、減振降噪技術

空壓機減振降噪技術路線是通過理論計算與試驗研究相結合,持續迭代,不斷優化。首先,基于空壓機工作過程流場計算,將流場的計算結果作為聲學的激勵,進行流場-聲場聯合仿真,分析預測壓縮機振動噪聲特性。其次,通過試驗研究來驗證并完善流場及聲場的數值模型,分析壓縮機幾何特性對流場及聲場的影響,將結果反饋到壓縮機減振降噪設計上,如轉子/葉輪型線和間隙、吸排氣流道等部件的優化設計,源頭上抑制流致性振動噪聲。最后,針對已經研發定型的空壓機產品,開發氣流脈動衰減腔、聲波干涉器和穿孔管消聲器等,路徑上衰減流致性振動噪聲。

2.1 噴油螺桿空壓機

噴油螺桿壓縮機振動噪聲主要來源于陰陽轉子嚙合過程中產生的機械振動,通過齒輪、軸承和殼體向外傳遞振動,輻射噪聲。壓縮機屬于容積式壓縮機,存在內壓縮過程,不可避免的產生氣流脈動,通過吸氣孔口和排氣孔口向外輻射。隨著機械加工裝配精度的提升,機械性振動噪聲得到控制,流致性振動噪聲成為制約著壓縮機振動噪聲的主要因素。噴油空壓機噪聲以低頻為主,主要集中在陰陽轉子嚙合頻率的前6倍頻,尤其是前4倍頻更為顯著。

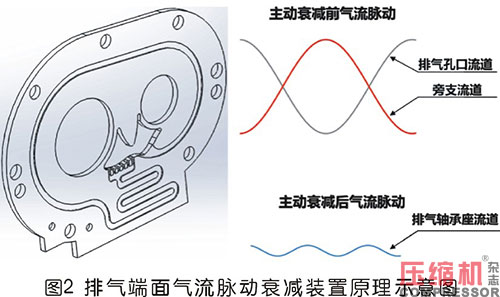

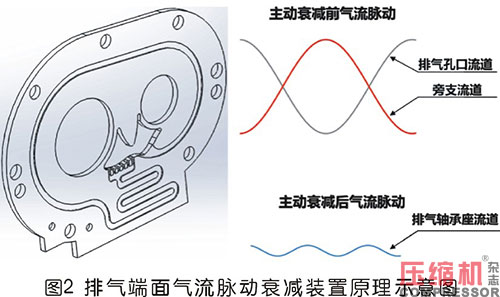

根據噴油螺桿機振動噪聲的特點,基于聲波干涉技術,在排氣端面上設計一款氣流脈動衰減裝置,即利用旁支流道與主流道的流程差,產生兩路幅值相等、相位相反的氣流脈動,相互抵消,從排氣源頭上衰減排氣氣流脈動,如圖2所示。通過壓縮機的振動噪聲測試分析,結合理論研究,設計出一套定制化的減振降噪技術方案,使200kW機組法蘭面振動下降到10m/s^2以內,改善了50%,空壓機遠場1m距離處噪聲改善5.0dBA,降低到80dBA以內。

一方面,空壓機轉子等運動部件在做回轉運動中受力產生振動,振動又會通過軸承和機殼等結構支撐部件向外傳遞,通過殼體向外輻射噪聲,產生機械性振動噪聲。另一方面空壓機工作過程中,氣體壓力升高,壓力就偏離了原來的位置,誘發壓力波動(壓差),通過機殼和管道等部件向外傳遞振動,輻射噪聲,產生流致性振動噪聲。因此,根據振動噪聲的產生機理,空壓機可以劃分為機械性振動噪聲和流致性振動噪聲,主要來源于轉子等運動部件和氣流脈動的誘發激勵。

高校科研單位和行業同仁對空壓機振動噪聲控制做了很多研究,從轉子剛度設計、轉子嚙合狀態、機械部件加工精度,運動部件間的裝配間隙等方面入手,降低機械振動噪聲源;進行結構模態分析避免共振,采用雙層壁或者加水套或者油套,應用減振墊和選用吸聲效果好的吸聲棉等措施進一步阻礙振動噪聲的傳遞,機械性振動噪聲得到有效控制,相反流致性振動噪聲逐漸暴露出來,成為制約空壓機振動噪聲的關鍵因素。

二、減振降噪技術

空壓機減振降噪技術路線是通過理論計算與試驗研究相結合,持續迭代,不斷優化。首先,基于空壓機工作過程流場計算,將流場的計算結果作為聲學的激勵,進行流場-聲場聯合仿真,分析預測壓縮機振動噪聲特性。其次,通過試驗研究來驗證并完善流場及聲場的數值模型,分析壓縮機幾何特性對流場及聲場的影響,將結果反饋到壓縮機減振降噪設計上,如轉子/葉輪型線和間隙、吸排氣流道等部件的優化設計,源頭上抑制流致性振動噪聲。最后,針對已經研發定型的空壓機產品,開發氣流脈動衰減腔、聲波干涉器和穿孔管消聲器等,路徑上衰減流致性振動噪聲。

2.1 噴油螺桿空壓機

噴油螺桿壓縮機振動噪聲主要來源于陰陽轉子嚙合過程中產生的機械振動,通過齒輪、軸承和殼體向外傳遞振動,輻射噪聲。壓縮機屬于容積式壓縮機,存在內壓縮過程,不可避免的產生氣流脈動,通過吸氣孔口和排氣孔口向外輻射。隨著機械加工裝配精度的提升,機械性振動噪聲得到控制,流致性振動噪聲成為制約著壓縮機振動噪聲的主要因素。噴油空壓機噪聲以低頻為主,主要集中在陰陽轉子嚙合頻率的前6倍頻,尤其是前4倍頻更為顯著。

根據噴油螺桿機振動噪聲的特點,基于聲波干涉技術,在排氣端面上設計一款氣流脈動衰減裝置,即利用旁支流道與主流道的流程差,產生兩路幅值相等、相位相反的氣流脈動,相互抵消,從排氣源頭上衰減排氣氣流脈動,如圖2所示。通過壓縮機的振動噪聲測試分析,結合理論研究,設計出一套定制化的減振降噪技術方案,使200kW機組法蘭面振動下降到10m/s^2以內,改善了50%,空壓機遠場1m距離處噪聲改善5.0dBA,降低到80dBA以內。

2.2 無油螺桿空壓機

相對于噴油壓縮機,無油壓縮機采用同步齒輪驅動,轉子間不接觸,避免了轉子嚙合過程中機械振動噪聲的產生,以氣動噪聲為主。但無油空壓機缺少了潤滑油對波長較短的中高頻聲波的衰減,導致中高頻噪聲突出,噪聲頻帶寬,整機噪聲偏大,壓縮機近表噪聲甚至超過120dBA。此外,無油機排氣壓力相對較小,需要從型線齒形,排氣流場內壓力變化曲線、溫度變形等方面進行優化設計,調整齒頂間隙、嚙合間隙和吸排氣端面間隙,力求受力更小,氣流脈動更低,從正向設計上抑制噪聲。

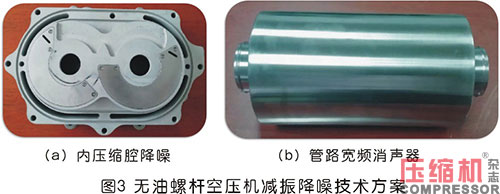

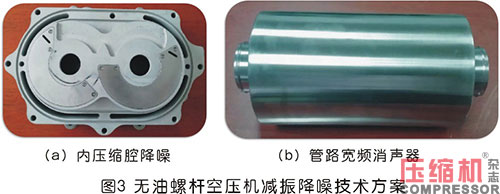

因此,根據無油螺桿空壓機振動噪聲特點,開發內壓縮降噪技術,在壓縮機升壓過程中就開始衰減氣流脈動,降低氣動噪聲,此外在排氣管路上研發出一種寬頻穿孔消聲器,進一步衰減空壓機排氣噪聲,如圖3所示。通過某款無油壓縮機的振動噪聲測試分析,結合理論研究,制定出一套定制化的減振降噪技術方案。試驗結果表明,應用減振降噪技術方案后,某款無油壓縮機應用減振降噪技術方案后,全轉速下噪聲降低11~16dBA,將所有轉速下噪聲值在85dBA以下。

2.2 無油螺桿空壓機

相對于噴油壓縮機,無油壓縮機采用同步齒輪驅動,轉子間不接觸,避免了轉子嚙合過程中機械振動噪聲的產生,以氣動噪聲為主。但無油空壓機缺少了潤滑油對波長較短的中高頻聲波的衰減,導致中高頻噪聲突出,噪聲頻帶寬,整機噪聲偏大,壓縮機近表噪聲甚至超過120dBA。此外,無油機排氣壓力相對較小,需要從型線齒形,排氣流場內壓力變化曲線、溫度變形等方面進行優化設計,調整齒頂間隙、嚙合間隙和吸排氣端面間隙,力求受力更小,氣流脈動更低,從正向設計上抑制噪聲。

因此,根據無油螺桿空壓機振動噪聲特點,開發內壓縮降噪技術,在壓縮機升壓過程中就開始衰減氣流脈動,降低氣動噪聲,此外在排氣管路上研發出一種寬頻穿孔消聲器,進一步衰減空壓機排氣噪聲,如圖3所示。通過某款無油壓縮機的振動噪聲測試分析,結合理論研究,制定出一套定制化的減振降噪技術方案。試驗結果表明,應用減振降噪技術方案后,某款無油壓縮機應用減振降噪技術方案后,全轉速下噪聲降低11~16dBA,將所有轉速下噪聲值在85dBA以下。

2.3 離心空壓機

離心壓縮機葉輪與汽缸無接觸,運動部件少,機械噪聲低,氣動噪聲成為主要噪聲源。離心機屬于速度式壓縮機,無內壓縮過程,氣流脈動小,因此,相對于螺桿壓縮機,噪聲值更低。離心機的運行轉速高,噪聲頻率高,尖銳刺耳,主要以轉子轉頻噪聲為主。針對離心壓縮機的振動噪聲控制,首先要進行正向低噪設計,除了必要的轉子動力學的分析,還要建立全流道的CFD的模型進行流場計算,然后把流場的結果和聲場進行流場-聲場耦合計算,預測空壓機的噪聲特性。通過流場和聲場的反復迭代,進行結構優化設計,確定最佳的氣動設計,最小的噪聲設計。

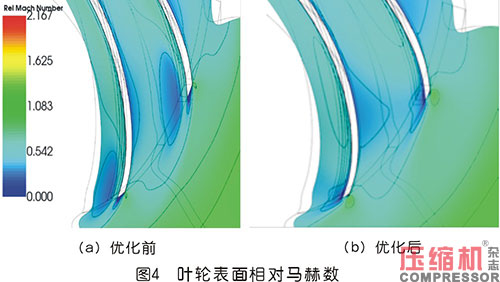

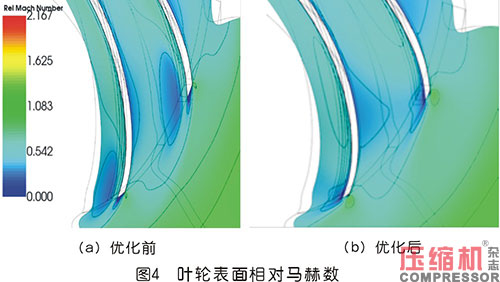

例如葉輪氣動設計方面,在葉片的壓力面和吸力面,不能有明顯的低速流團出現,特別是葉輪吸力面容易出現低速流團,這對離心壓縮機噪聲有非常大的不利影響,同樣對性能也有不利影響,如圖4所示。在流道設計方面的一個基本原則就是在整個全流道內既不能誘發新的脈動源,又不能放大氣流脈動。通過對離心壓縮機CFD仿真計算的結果分析,蝸舌附近位置處的壓力脈動往往較大,需要重點關注與優化。

2.3 離心空壓機

離心壓縮機葉輪與汽缸無接觸,運動部件少,機械噪聲低,氣動噪聲成為主要噪聲源。離心機屬于速度式壓縮機,無內壓縮過程,氣流脈動小,因此,相對于螺桿壓縮機,噪聲值更低。離心機的運行轉速高,噪聲頻率高,尖銳刺耳,主要以轉子轉頻噪聲為主。針對離心壓縮機的振動噪聲控制,首先要進行正向低噪設計,除了必要的轉子動力學的分析,還要建立全流道的CFD的模型進行流場計算,然后把流場的結果和聲場進行流場-聲場耦合計算,預測空壓機的噪聲特性。通過流場和聲場的反復迭代,進行結構優化設計,確定最佳的氣動設計,最小的噪聲設計。

例如葉輪氣動設計方面,在葉片的壓力面和吸力面,不能有明顯的低速流團出現,特別是葉輪吸力面容易出現低速流團,這對離心壓縮機噪聲有非常大的不利影響,同樣對性能也有不利影響,如圖4所示。在流道設計方面的一個基本原則就是在整個全流道內既不能誘發新的脈動源,又不能放大氣流脈動。通過對離心壓縮機CFD仿真計算的結果分析,蝸舌附近位置處的壓力脈動往往較大,需要重點關注與優化。

根據離心空壓機的噪聲特點,基于流場和聲場分析的結果,首先優化設計葉輪與蝸殼間的間隙,尤其是葉輪與蝸舌的間隙,從源頭上抑制氣流脈動降低氣動噪聲,其次設計一款寬頻低阻消聲器,從路徑上進一步衰減噪聲,實驗結果表明,離心機在5~9.6萬rpm,降噪10dBA以上。

三、結論與展望

3.1 結論

空壓機振動噪聲主要來源于機轉子旋轉過程中帶動運動部件產生的機械性振動噪聲和壓縮機升壓過程中產生氣流脈動誘發的流致性振動噪聲;在振動噪聲特點上,噴油壓縮機以低頻為主,傳播距離遠,降噪難度大,無油壓縮機以中高頻噪聲凸顯,頻帶寬,噪聲大;離心壓縮機運行轉速高,以高頻為主。

通過轉子動力學優化設計和關鍵部件間隙優化設計,抑制升壓過程誘發的流致性振動噪聲,是空壓機減振降噪的有效途徑。研發氣流脈動衰減裝置,設計寬頻消聲器等減振降噪技術方案有助于進一步降低空壓機振動噪聲。

3.2 展望

減振降噪是實現空壓機環境友好型的一種手段,相信未來空壓機生產企業中這是會經常遇到的問題和常見被討論的話題,需要引起更多的關注,尤其是噪聲問題突出的無油螺桿鼓風機。

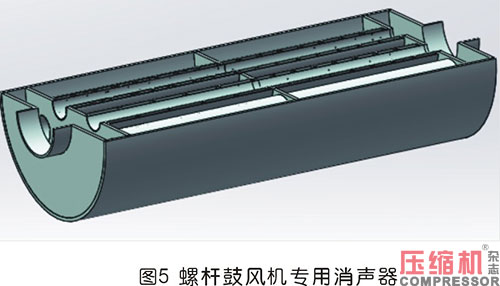

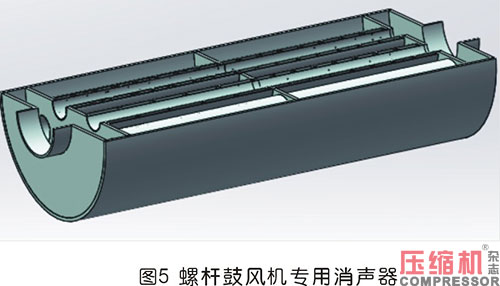

螺桿鼓風機流量大,氣動噪聲高,排氣噪聲甚至超過120dBA,是主要噪聲源。目前常用的阻式消聲器低頻效果差,壓損大,還會污染潔凈的介質;而抗式消聲器管徑大,波長較短的中高頻聲波直接通過排氣管而達不到的降噪效果。基于鼓風機低中高頻噪聲均較突出,針對6000rpm以內無油機研發一種低阻寬頻的抗式消聲器,綜合降噪效果預計達到30~40dBA。

根據離心空壓機的噪聲特點,基于流場和聲場分析的結果,首先優化設計葉輪與蝸殼間的間隙,尤其是葉輪與蝸舌的間隙,從源頭上抑制氣流脈動降低氣動噪聲,其次設計一款寬頻低阻消聲器,從路徑上進一步衰減噪聲,實驗結果表明,離心機在5~9.6萬rpm,降噪10dBA以上。

三、結論與展望

3.1 結論

空壓機振動噪聲主要來源于機轉子旋轉過程中帶動運動部件產生的機械性振動噪聲和壓縮機升壓過程中產生氣流脈動誘發的流致性振動噪聲;在振動噪聲特點上,噴油壓縮機以低頻為主,傳播距離遠,降噪難度大,無油壓縮機以中高頻噪聲凸顯,頻帶寬,噪聲大;離心壓縮機運行轉速高,以高頻為主。

通過轉子動力學優化設計和關鍵部件間隙優化設計,抑制升壓過程誘發的流致性振動噪聲,是空壓機減振降噪的有效途徑。研發氣流脈動衰減裝置,設計寬頻消聲器等減振降噪技術方案有助于進一步降低空壓機振動噪聲。

3.2 展望

減振降噪是實現空壓機環境友好型的一種手段,相信未來空壓機生產企業中這是會經常遇到的問題和常見被討論的話題,需要引起更多的關注,尤其是噪聲問題突出的無油螺桿鼓風機。

螺桿鼓風機流量大,氣動噪聲高,排氣噪聲甚至超過120dBA,是主要噪聲源。目前常用的阻式消聲器低頻效果差,壓損大,還會污染潔凈的介質;而抗式消聲器管徑大,波長較短的中高頻聲波直接通過排氣管而達不到的降噪效果。基于鼓風機低中高頻噪聲均較突出,針對6000rpm以內無油機研發一種低阻寬頻的抗式消聲器,綜合降噪效果預計達到30~40dBA。

來源:本站原創

文/西安交通大學蘇州研究院 陳文卿

一、振動噪聲機理

眾所周知,輕輕敲擊下音叉就能發聲,雙手一拍也能發聲,這是因為運動的物體或者部件偏離原來位置,就會產生振動,導致周圍的空氣介質產生壓差,產生噪聲。聲音在我們日常生活中隨處可見,低至樹葉飄落沙沙時非常安靜的聲音;高到嫦娥5號點火升空瞬間發出讓人難以忍受的轟鳴聲。

空壓機噪聲一般屬于較吵和很吵的范圍內,長時間處于很吵的環境內工作,將對聽覺系統產生不可逆的傷害,其產生機理如圖1所示。

一方面,空壓機轉子等運動部件在做回轉運動中受力產生振動,振動又會通過軸承和機殼等結構支撐部件向外傳遞,通過殼體向外輻射噪聲,產生機械性振動噪聲。另一方面空壓機工作過程中,氣體壓力升高,壓力就偏離了原來的位置,誘發壓力波動(壓差),通過機殼和管道等部件向外傳遞振動,輻射噪聲,產生流致性振動噪聲。因此,根據振動噪聲的產生機理,空壓機可以劃分為機械性振動噪聲和流致性振動噪聲,主要來源于轉子等運動部件和氣流脈動的誘發激勵。

高校科研單位和行業同仁對空壓機振動噪聲控制做了很多研究,從轉子剛度設計、轉子嚙合狀態、機械部件加工精度,運動部件間的裝配間隙等方面入手,降低機械振動噪聲源;進行結構模態分析避免共振,采用雙層壁或者加水套或者油套,應用減振墊和選用吸聲效果好的吸聲棉等措施進一步阻礙振動噪聲的傳遞,機械性振動噪聲得到有效控制,相反流致性振動噪聲逐漸暴露出來,成為制約空壓機振動噪聲的關鍵因素。

二、減振降噪技術

空壓機減振降噪技術路線是通過理論計算與試驗研究相結合,持續迭代,不斷優化。首先,基于空壓機工作過程流場計算,將流場的計算結果作為聲學的激勵,進行流場-聲場聯合仿真,分析預測壓縮機振動噪聲特性。其次,通過試驗研究來驗證并完善流場及聲場的數值模型,分析壓縮機幾何特性對流場及聲場的影響,將結果反饋到壓縮機減振降噪設計上,如轉子/葉輪型線和間隙、吸排氣流道等部件的優化設計,源頭上抑制流致性振動噪聲。最后,針對已經研發定型的空壓機產品,開發氣流脈動衰減腔、聲波干涉器和穿孔管消聲器等,路徑上衰減流致性振動噪聲。

2.1 噴油螺桿空壓機

噴油螺桿壓縮機振動噪聲主要來源于陰陽轉子嚙合過程中產生的機械振動,通過齒輪、軸承和殼體向外傳遞振動,輻射噪聲。壓縮機屬于容積式壓縮機,存在內壓縮過程,不可避免的產生氣流脈動,通過吸氣孔口和排氣孔口向外輻射。隨著機械加工裝配精度的提升,機械性振動噪聲得到控制,流致性振動噪聲成為制約著壓縮機振動噪聲的主要因素。噴油空壓機噪聲以低頻為主,主要集中在陰陽轉子嚙合頻率的前6倍頻,尤其是前4倍頻更為顯著。

根據噴油螺桿機振動噪聲的特點,基于聲波干涉技術,在排氣端面上設計一款氣流脈動衰減裝置,即利用旁支流道與主流道的流程差,產生兩路幅值相等、相位相反的氣流脈動,相互抵消,從排氣源頭上衰減排氣氣流脈動,如圖2所示。通過壓縮機的振動噪聲測試分析,結合理論研究,設計出一套定制化的減振降噪技術方案,使200kW機組法蘭面振動下降到10m/s^2以內,改善了50%,空壓機遠場1m距離處噪聲改善5.0dBA,降低到80dBA以內。

2.2 無油螺桿空壓機

相對于噴油壓縮機,無油壓縮機采用同步齒輪驅動,轉子間不接觸,避免了轉子嚙合過程中機械振動噪聲的產生,以氣動噪聲為主。但無油空壓機缺少了潤滑油對波長較短的中高頻聲波的衰減,導致中高頻噪聲突出,噪聲頻帶寬,整機噪聲偏大,壓縮機近表噪聲甚至超過120dBA。此外,無油機排氣壓力相對較小,需要從型線齒形,排氣流場內壓力變化曲線、溫度變形等方面進行優化設計,調整齒頂間隙、嚙合間隙和吸排氣端面間隙,力求受力更小,氣流脈動更低,從正向設計上抑制噪聲。

因此,根據無油螺桿空壓機振動噪聲特點,開發內壓縮降噪技術,在壓縮機升壓過程中就開始衰減氣流脈動,降低氣動噪聲,此外在排氣管路上研發出一種寬頻穿孔消聲器,進一步衰減空壓機排氣噪聲,如圖3所示。通過某款無油壓縮機的振動噪聲測試分析,結合理論研究,制定出一套定制化的減振降噪技術方案。試驗結果表明,應用減振降噪技術方案后,某款無油壓縮機應用減振降噪技術方案后,全轉速下噪聲降低11~16dBA,將所有轉速下噪聲值在85dBA以下。

2.3 離心空壓機

離心壓縮機葉輪與汽缸無接觸,運動部件少,機械噪聲低,氣動噪聲成為主要噪聲源。離心機屬于速度式壓縮機,無內壓縮過程,氣流脈動小,因此,相對于螺桿壓縮機,噪聲值更低。離心機的運行轉速高,噪聲頻率高,尖銳刺耳,主要以轉子轉頻噪聲為主。針對離心壓縮機的振動噪聲控制,首先要進行正向低噪設計,除了必要的轉子動力學的分析,還要建立全流道的CFD的模型進行流場計算,然后把流場的結果和聲場進行流場-聲場耦合計算,預測空壓機的噪聲特性。通過流場和聲場的反復迭代,進行結構優化設計,確定最佳的氣動設計,最小的噪聲設計。

例如葉輪氣動設計方面,在葉片的壓力面和吸力面,不能有明顯的低速流團出現,特別是葉輪吸力面容易出現低速流團,這對離心壓縮機噪聲有非常大的不利影響,同樣對性能也有不利影響,如圖4所示。在流道設計方面的一個基本原則就是在整個全流道內既不能誘發新的脈動源,又不能放大氣流脈動。通過對離心壓縮機CFD仿真計算的結果分析,蝸舌附近位置處的壓力脈動往往較大,需要重點關注與優化。

根據離心空壓機的噪聲特點,基于流場和聲場分析的結果,首先優化設計葉輪與蝸殼間的間隙,尤其是葉輪與蝸舌的間隙,從源頭上抑制氣流脈動降低氣動噪聲,其次設計一款寬頻低阻消聲器,從路徑上進一步衰減噪聲,實驗結果表明,離心機在5~9.6萬rpm,降噪10dBA以上。

三、結論與展望

3.1 結論

空壓機振動噪聲主要來源于機轉子旋轉過程中帶動運動部件產生的機械性振動噪聲和壓縮機升壓過程中產生氣流脈動誘發的流致性振動噪聲;在振動噪聲特點上,噴油壓縮機以低頻為主,傳播距離遠,降噪難度大,無油壓縮機以中高頻噪聲凸顯,頻帶寬,噪聲大;離心壓縮機運行轉速高,以高頻為主。

通過轉子動力學優化設計和關鍵部件間隙優化設計,抑制升壓過程誘發的流致性振動噪聲,是空壓機減振降噪的有效途徑。研發氣流脈動衰減裝置,設計寬頻消聲器等減振降噪技術方案有助于進一步降低空壓機振動噪聲。

3.2 展望

減振降噪是實現空壓機環境友好型的一種手段,相信未來空壓機生產企業中這是會經常遇到的問題和常見被討論的話題,需要引起更多的關注,尤其是噪聲問題突出的無油螺桿鼓風機。

螺桿鼓風機流量大,氣動噪聲高,排氣噪聲甚至超過120dBA,是主要噪聲源。目前常用的阻式消聲器低頻效果差,壓損大,還會污染潔凈的介質;而抗式消聲器管徑大,波長較短的中高頻聲波直接通過排氣管而達不到的降噪效果。基于鼓風機低中高頻噪聲均較突出,針對6000rpm以內無油機研發一種低阻寬頻的抗式消聲器,綜合降噪效果預計達到30~40dBA。

來源:本站原創

網友評論

條評論

最新評論