一、產品可以copy,工藝無法復制

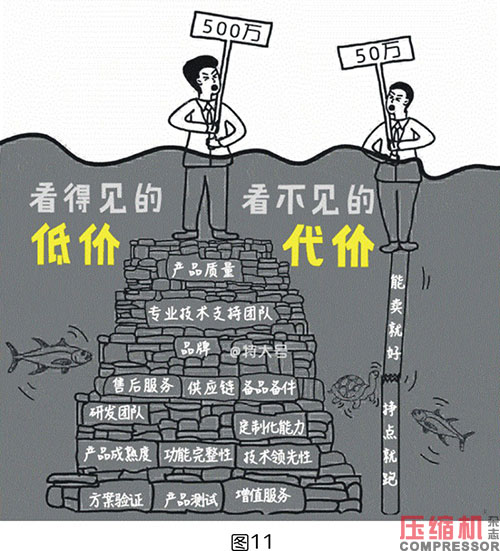

近幾年,我國的空壓系統設備(特別是節能型,無油,物聯和管路等)新產品層出不窮,但是沒有哪家能獨享太久就被同行“發揚光大”了。產品同質化,帶來的就是價格戰,通過擠壓零部件成本和人力成本的方式越來越行不通了,產品的品質不但得不到提升,反而做得越多,問題越多。

絕大多數空壓機及凈化設備企業,在內心上是想把產品質量嚴格控制的,因為誰也不愿意讓不良品流入市場,得罪客戶。然而,隨著產品銷量增大,生產節奏加快,零部件供應商的不斷篩選更換(價格因數居多),產品質量控制局限性顯現出來了,許多問題層出不窮,反反復復,甚至有些公司接三包服務電話多于銷售。但是由于產品質量控制方法及實際操作存在各種各樣的局限性,導致產品質量參差不齊,導致經銷商和客戶時常被產品故障困擾,隨著時間推移,慢慢丟失了自己產品的品質定位,淹沒在空壓系統設備同質化銷售模式中(讓利)。

雖然,國內的空壓系統設備產品質量有了很大提高,同時也遇見了瓶頸現象,而這個瓶頸不像之前那么好和快的去解決了。質量部門也感覺到了沒有頭緒,抓了這頭,那頭問題又會出現。復制同行先進的質量管理經驗,往往達不到效果。

復制別人的模式一定有前置條件和準入標準,否則簡單復制只能帶來無效的結果。

空壓機及凈化設備產品在世界工業歷經百年歷史,技術和工藝不斷提升,讓我們這個行業不斷發展,然而質量始終是繞不過去的坎。要使產品屹立于市場,質量是根本。質量管理體系是否完善,決定了其空壓機及凈化設備產品的市場壽命。

無論定位的如何,產品的質量一定要符合客戶的要求,一旦宣傳與實際不符,就變成了“一錘子買賣”,畢竟如今在紅海市場中已經沒有時間和機會讓你推倒重來。

產品可以復制,因為大多數空壓機及凈化設備生產廠家的核心部件都不是自己的,同行們一樣可以裝配,但在工藝和質量管理模式卻可以木秀于林。沒有核心技術,沒有可靠穩定的質量管理體系,就只能淹沒于同質化的生產和市場中。價格戰術是最容易被對手復制的,看這幾年來,市場上的熱度品牌更換頻繁就知道了,唯有堅持質量管控才能屹立長遠。

二、空壓機及凈化設備生產制造中質量控制“三不原則”的應用

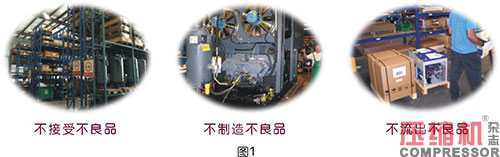

在規模以上的制造業中,質量控制“三不原則”的應用非常廣泛,絕大多數空壓機及凈化設備制造廠家或多或少地也在應用其中的一部分。

質量控制“三不原則”:“不接受不良品、不制造不良品、不流出不良品”(見圖1)。可能對于空壓系統設備行業內的制造廠來說,無論是操作者還是質檢員,都覺得難,難了就不做或少做。導致這三個環節都有漏洞,大多數企業往往把主要的重點放在第三個環節:“不流出不良品”。

一、產品可以copy,工藝無法復制

近幾年,我國的空壓系統設備(特別是節能型,無油,物聯和管路等)新產品層出不窮,但是沒有哪家能獨享太久就被同行“發揚光大”了。產品同質化,帶來的就是價格戰,通過擠壓零部件成本和人力成本的方式越來越行不通了,產品的品質不但得不到提升,反而做得越多,問題越多。

絕大多數空壓機及凈化設備企業,在內心上是想把產品質量嚴格控制的,因為誰也不愿意讓不良品流入市場,得罪客戶。然而,隨著產品銷量增大,生產節奏加快,零部件供應商的不斷篩選更換(價格因數居多),產品質量控制局限性顯現出來了,許多問題層出不窮,反反復復,甚至有些公司接三包服務電話多于銷售。但是由于產品質量控制方法及實際操作存在各種各樣的局限性,導致產品質量參差不齊,導致經銷商和客戶時常被產品故障困擾,隨著時間推移,慢慢丟失了自己產品的品質定位,淹沒在空壓系統設備同質化銷售模式中(讓利)。

雖然,國內的空壓系統設備產品質量有了很大提高,同時也遇見了瓶頸現象,而這個瓶頸不像之前那么好和快的去解決了。質量部門也感覺到了沒有頭緒,抓了這頭,那頭問題又會出現。復制同行先進的質量管理經驗,往往達不到效果。

復制別人的模式一定有前置條件和準入標準,否則簡單復制只能帶來無效的結果。

空壓機及凈化設備產品在世界工業歷經百年歷史,技術和工藝不斷提升,讓我們這個行業不斷發展,然而質量始終是繞不過去的坎。要使產品屹立于市場,質量是根本。質量管理體系是否完善,決定了其空壓機及凈化設備產品的市場壽命。

無論定位的如何,產品的質量一定要符合客戶的要求,一旦宣傳與實際不符,就變成了“一錘子買賣”,畢竟如今在紅海市場中已經沒有時間和機會讓你推倒重來。

產品可以復制,因為大多數空壓機及凈化設備生產廠家的核心部件都不是自己的,同行們一樣可以裝配,但在工藝和質量管理模式卻可以木秀于林。沒有核心技術,沒有可靠穩定的質量管理體系,就只能淹沒于同質化的生產和市場中。價格戰術是最容易被對手復制的,看這幾年來,市場上的熱度品牌更換頻繁就知道了,唯有堅持質量管控才能屹立長遠。

二、空壓機及凈化設備生產制造中質量控制“三不原則”的應用

在規模以上的制造業中,質量控制“三不原則”的應用非常廣泛,絕大多數空壓機及凈化設備制造廠家或多或少地也在應用其中的一部分。

質量控制“三不原則”:“不接受不良品、不制造不良品、不流出不良品”(見圖1)。可能對于空壓系統設備行業內的制造廠來說,無論是操作者還是質檢員,都覺得難,難了就不做或少做。導致這三個環節都有漏洞,大多數企業往往把主要的重點放在第三個環節:“不流出不良品”。

(一)不流出不良品

從直觀的角度來講,“不流出不良品”是最后一個環節,也是“三不原則”中相對最重要,最容易發現問題的一個環節。因為由于人力物力的成本因素,產品在裝配過程中不可能100%的做到“不接受不良品”、“不制造不良品”。因此,不管你前面兩個“不”做得多好,如果最后一關只要有一個不良品流出去了,就會讓客戶立即有反應。絕大多數空壓機及凈化設備制造廠家都明白該環節的重要性,在“不流出不良品”這關盡可能重兵把守。(檢驗出廠見圖2)

(一)不流出不良品

從直觀的角度來講,“不流出不良品”是最后一個環節,也是“三不原則”中相對最重要,最容易發現問題的一個環節。因為由于人力物力的成本因素,產品在裝配過程中不可能100%的做到“不接受不良品”、“不制造不良品”。因此,不管你前面兩個“不”做得多好,如果最后一關只要有一個不良品流出去了,就會讓客戶立即有反應。絕大多數空壓機及凈化設備制造廠家都明白該環節的重要性,在“不流出不良品”這關盡可能重兵把守。(檢驗出廠見圖2)

然而,隨著產品銷量增大,生產節奏加快,在“不流出不良品”這個環節,行業企業通常出現:

1.生產者也是檢驗者,把關不嚴,無人監督;

2.檢測項目簡單,不能覆蓋客戶使用中出現的故障,三包報修層出不窮;

3.由于前兩關(不接受不良品、不制造不良品)的問題,到了最后一關(不流出不良品)已經無能為力了,要么返工費時費力,要么將就出廠;

4.設計缺陷,在設計時未能預見,只有推倒原設計重來。不僅延誤交貨期,同時浪費了零部件(如果批量,浪費就更嚴重)。如果再次生產該類產品,又改圖紙或設計,就是設計缺陷;

5.如果只守好最后一關,前兩關“不接受不良品”、“不制造不良品”沒有做好,會大大增加“不流出不良品”這關的難度、概率和成本。

“不流出不良品”并不只是最后成品檢驗把關,必須從空壓系統設備產品開發、采購、部件生產和組裝到測試、發貨、調試全過程的每一個工序都以“不流出不良品”為第一原則,若僅有一個或一部分工序(通常留在測試工序)以“不流出不良品”為質量控制的第一原則,“三不原則”就是一句空話。就像飯店的“招牌菜”一樣,客戶投訴可能不是大廚手藝的問題,有可能食材采購,加工或儲藏出了問題,如果無人理會,問題就會一直留到了餐桌上。(見圖3)

(二)不接受不良品

對于空壓系統行業內的制造商來說,產品的利潤率本來就不高,往往靠產量維持工廠的運行,如果三包故障率高居不下,不僅使制造成本上升,而且還會影響市場銷售。再高明的銷售技巧,遇到質量不穩定的產品,也只能做“一錘子買賣“,市場會越做越小。

“不接受不良品” 在空壓系統設備制造如何執行?主要是三點:

1.不接受設計缺陷。

許多工程師沒有規范設計流程,沒有理論支撐,沒有經驗應對COPY,邊設計邊制造邊修改,甚至到了客戶使用時都還想改。如果為搶占市場的產品,可能風險就很大,搞不好會砸品牌。

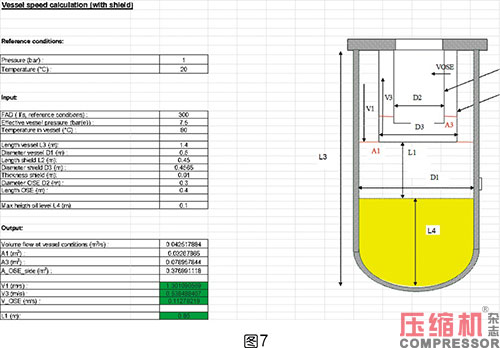

因此,對于生產和銷售來說,有設計缺陷的設計,應該拒絕。比如說“設計油分系統”,如果油分系統(進出口,油罐,精分,抽油管)沒有經過理論計算,而拍腦袋設計或選型,就有可能造成跑油或含油量高,壓降大等等在現場無法維修的故障,切不要為了一單生意而破壞一片市場。

2.不接受未驗證或有缺陷的零部件。

這里包括內外部供應商提供的零部件。比如空壓機或干燥器底座不平缺陷,不僅會影響機器安裝,也會影響機器的運行使用,一旦接受,制造、運行過程中會麻煩不斷。還有標準件如彎頭,法蘭,不把好進庫關,在制造過程中焊接完貨組裝完后才發現尺寸偏差或有裂紋等,返工可能就是大批量,費工費時不說,一旦“不流出不良品”把關疏漏,到客戶現場也是維修難題。

3.不接受不規范的服務。

這里主要指零部件供應商或貼牌產品。空壓系統設備生產和銷售,大多數企業不是什么零部件或產品都自己做的,價格固然重要,但服務質量更重要。比如空壓機的電機,吸干機控制器,冷干機的排水器,甚至貼牌凈化設備等等,都是外購件,對于機器的運行至關重要。對于生產廠家出現一定比率的故障可以接受,但對于經銷商或客戶就是100%。出現故障服務不及時不到位,會使企業很受傷。

(三)不制造不良品

對于大多數空壓系統設備企業來說這很難以保證,往往依靠老員工的敬業和手藝,一出問題往往落到新員工頭上。一些外商,高新企業,大國企或大代理商考察參觀工廠,不是看成品如何先進,節能,漂亮,而是看生產線配置是否合理,工藝流程是否完善,工人操作是否熟練。在那些走南闖北的客戶眼里,產品質量高低看生產過程的質量控制可知。

因此,規范的工藝文件和流程是保證產品質量的關鍵。比如空壓機的氣管和油管是否可以互換?接頭和螺栓是否有扭力矩規定?冷干機保壓和檢漏是否依靠設備把關而不是操作工的態度等等。

(四) 空壓系統設備制造質量控制“三不原則”要貫穿于每一個工序中

“三不原則”可以把故障消滅于萌芽狀態,我們的空壓設備產品才能精益求精,不僅能保證質量還能降低成本,銷售訂單才能源源不斷。

在制造業中客戶對產品質量已經達成共識:

1.不合格產品沒有檢驗,

2.三流產品靠事后檢驗,

3.二流產品過程檢驗,

4.一流產品執行“三不原則”。

對于空壓系統行業設備生產廠的管理者來說,要完全按“三不原則”控制產品生產質量,才能讓企業和品牌長久不衰。

三、空壓機及凈化設備產品問題50%來自設計階段

上一節講了了質量控制“三不原則”:“不接受不良品、不制造不良品、不流出不良品”。那么,對空壓機企業來說,質量問題的源頭在哪里?答案是:零件質量問題,新工人,檢測不到位等等(見圖4)。

(二)不接受不良品

對于空壓系統行業內的制造商來說,產品的利潤率本來就不高,往往靠產量維持工廠的運行,如果三包故障率高居不下,不僅使制造成本上升,而且還會影響市場銷售。再高明的銷售技巧,遇到質量不穩定的產品,也只能做“一錘子買賣“,市場會越做越小。

“不接受不良品” 在空壓系統設備制造如何執行?主要是三點:

1.不接受設計缺陷。

許多工程師沒有規范設計流程,沒有理論支撐,沒有經驗應對COPY,邊設計邊制造邊修改,甚至到了客戶使用時都還想改。如果為搶占市場的產品,可能風險就很大,搞不好會砸品牌。

因此,對于生產和銷售來說,有設計缺陷的設計,應該拒絕。比如說“設計油分系統”,如果油分系統(進出口,油罐,精分,抽油管)沒有經過理論計算,而拍腦袋設計或選型,就有可能造成跑油或含油量高,壓降大等等在現場無法維修的故障,切不要為了一單生意而破壞一片市場。

2.不接受未驗證或有缺陷的零部件。

這里包括內外部供應商提供的零部件。比如空壓機或干燥器底座不平缺陷,不僅會影響機器安裝,也會影響機器的運行使用,一旦接受,制造、運行過程中會麻煩不斷。還有標準件如彎頭,法蘭,不把好進庫關,在制造過程中焊接完貨組裝完后才發現尺寸偏差或有裂紋等,返工可能就是大批量,費工費時不說,一旦“不流出不良品”把關疏漏,到客戶現場也是維修難題。

3.不接受不規范的服務。

這里主要指零部件供應商或貼牌產品。空壓系統設備生產和銷售,大多數企業不是什么零部件或產品都自己做的,價格固然重要,但服務質量更重要。比如空壓機的電機,吸干機控制器,冷干機的排水器,甚至貼牌凈化設備等等,都是外購件,對于機器的運行至關重要。對于生產廠家出現一定比率的故障可以接受,但對于經銷商或客戶就是100%。出現故障服務不及時不到位,會使企業很受傷。

(三)不制造不良品

對于大多數空壓系統設備企業來說這很難以保證,往往依靠老員工的敬業和手藝,一出問題往往落到新員工頭上。一些外商,高新企業,大國企或大代理商考察參觀工廠,不是看成品如何先進,節能,漂亮,而是看生產線配置是否合理,工藝流程是否完善,工人操作是否熟練。在那些走南闖北的客戶眼里,產品質量高低看生產過程的質量控制可知。

因此,規范的工藝文件和流程是保證產品質量的關鍵。比如空壓機的氣管和油管是否可以互換?接頭和螺栓是否有扭力矩規定?冷干機保壓和檢漏是否依靠設備把關而不是操作工的態度等等。

(四) 空壓系統設備制造質量控制“三不原則”要貫穿于每一個工序中

“三不原則”可以把故障消滅于萌芽狀態,我們的空壓設備產品才能精益求精,不僅能保證質量還能降低成本,銷售訂單才能源源不斷。

在制造業中客戶對產品質量已經達成共識:

1.不合格產品沒有檢驗,

2.三流產品靠事后檢驗,

3.二流產品過程檢驗,

4.一流產品執行“三不原則”。

對于空壓系統行業設備生產廠的管理者來說,要完全按“三不原則”控制產品生產質量,才能讓企業和品牌長久不衰。

三、空壓機及凈化設備產品問題50%來自設計階段

上一節講了了質量控制“三不原則”:“不接受不良品、不制造不良品、不流出不良品”。那么,對空壓機企業來說,質量問題的源頭在哪里?答案是:零件質量問題,新工人,檢測不到位等等(見圖4)。

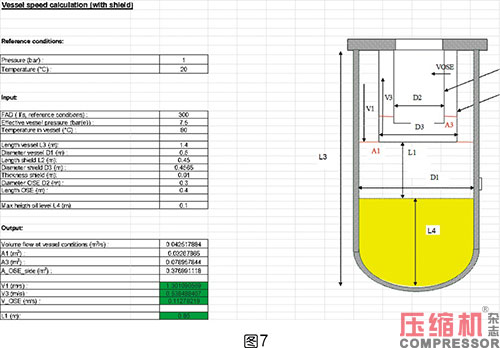

在市場上,空壓系統設備制造企業都會給客戶或代理商(銷售員)留有服務聯系方式。往往終端客戶遇到問題首先想到的是銷售人員,而銷售人員搞不定,首先想向技術部咨詢,為什么?因為產品是他們弄出來的,可能問題結點的尋找和解決方案會更全面。比如螺桿空壓機油溫高,技術人員實在沒轍了,最后一招的建議是把溫控閥芯頂死(見圖5);如冷干機的露點溫度高,其它招術都用完了,可能會建議夾扁毛細管等等。

在市場上,空壓系統設備制造企業都會給客戶或代理商(銷售員)留有服務聯系方式。往往終端客戶遇到問題首先想到的是銷售人員,而銷售人員搞不定,首先想向技術部咨詢,為什么?因為產品是他們弄出來的,可能問題結點的尋找和解決方案會更全面。比如螺桿空壓機油溫高,技術人員實在沒轍了,最后一招的建議是把溫控閥芯頂死(見圖5);如冷干機的露點溫度高,其它招術都用完了,可能會建議夾扁毛細管等等。

制造行業一直在爭論產品質量的源頭:“產品質量是設計出來?產品質量是生產出來?產品質量是檢驗出來?產品質量是使用出來的?” 從市場上遇到問題的咨詢方向大概有了答案:遇到問題問檢驗?不是。問生產?不是。問技術?大多人都是這么做的。其實,這種想法只對了一半。

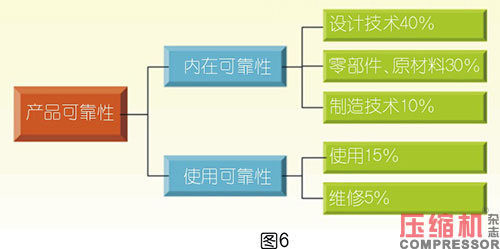

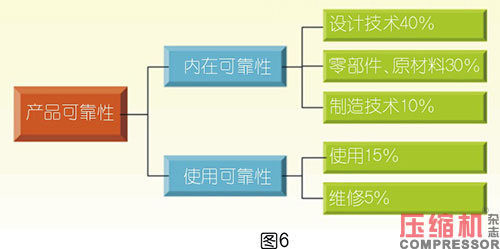

產品質量無論是設計,生產,檢驗還是使用,哪個環節出了問題,都會導致產品質量的下降,但其權重不同。見圖6。

制造行業一直在爭論產品質量的源頭:“產品質量是設計出來?產品質量是生產出來?產品質量是檢驗出來?產品質量是使用出來的?” 從市場上遇到問題的咨詢方向大概有了答案:遇到問題問檢驗?不是。問生產?不是。問技術?大多人都是這么做的。其實,這種想法只對了一半。

產品質量無論是設計,生產,檢驗還是使用,哪個環節出了問題,都會導致產品質量的下降,但其權重不同。見圖6。

1.好的產品質量是設計出來的。

特別是重要指標的表現,如空壓機的油分系統設計有缺陷,就有可能造成機器跑油;如空壓機系統通道設計不合理,高溫,壓降大,耗能就會不期而遇;冷干機的制冷量或換熱面積計算有誤,露點溫度過高;選擇零部件性能或質量不穩定或不達標等等。一旦設計出了問題,生產和檢驗是很難進行糾正的。據有關機構統計,空壓系統設備產品質量問題的50%來自設計,這也就是我們的技術人員設計的產品投產后還需要不停的改動的原因,改動工作越多,說明前期設計質量越差。

1.好的產品質量是設計出來的。

特別是重要指標的表現,如空壓機的油分系統設計有缺陷,就有可能造成機器跑油;如空壓機系統通道設計不合理,高溫,壓降大,耗能就會不期而遇;冷干機的制冷量或換熱面積計算有誤,露點溫度過高;選擇零部件性能或質量不穩定或不達標等等。一旦設計出了問題,生產和檢驗是很難進行糾正的。據有關機構統計,空壓系統設備產品質量問題的50%來自設計,這也就是我們的技術人員設計的產品投產后還需要不停的改動的原因,改動工作越多,說明前期設計質量越差。

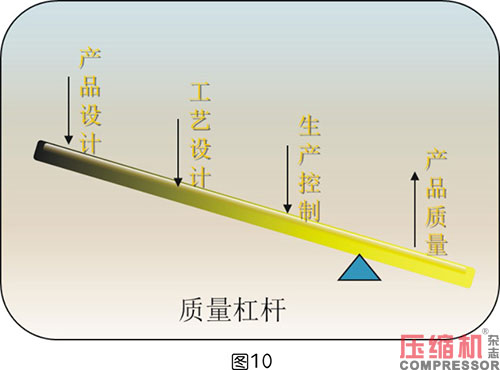

2.好的產品質量是生產出來的

現階段,是我們空壓系統設備企業最應該重視的環節。好的產品可以復制,好的生產工藝卻沒辦法偷師。產品質量大多數依賴供應商有良知,老工人健康常在。關鍵工序沒有標準,導致問題反復出現。大概有20~30%質量問題出在這個環節。當然,通過改進工藝和規范的檢驗把關,這些問題點是可以解決的。

2.好的產品質量是生產出來的

現階段,是我們空壓系統設備企業最應該重視的環節。好的產品可以復制,好的生產工藝卻沒辦法偷師。產品質量大多數依賴供應商有良知,老工人健康常在。關鍵工序沒有標準,導致問題反復出現。大概有20~30%質量問題出在這個環節。當然,通過改進工藝和規范的檢驗把關,這些問題點是可以解決的。

3.好的產品質量是檢驗出來的。

無論多好的設計,多么合理的工藝,生產出來的產品或多或少存在質量不達標的情況,這就是“瑕疵率”。要想“瑕疵率”低,就要做好《空壓系統設備制造質量控制方法(一)》質量控制“三不原則”。什么問題都留在成品檢驗,一來貨期被推遲,二來浪費人力物力,三有可能發生不可修復的故障,是最低級的質量控制方法。由于檢驗失誤造成的產品質量問題占10%左右。

4.好的產品質量是使用出來的。

質量再好的產品,遇上不規范的使用,不出問題才怪。如機器使用環境(臟,溫度高,日曬等),機器操作不規范,保養工作不準確或不到位等等因素占10%左右。因此在設計產品時必須要有預見和提示。

3.好的產品質量是檢驗出來的。

無論多好的設計,多么合理的工藝,生產出來的產品或多或少存在質量不達標的情況,這就是“瑕疵率”。要想“瑕疵率”低,就要做好《空壓系統設備制造質量控制方法(一)》質量控制“三不原則”。什么問題都留在成品檢驗,一來貨期被推遲,二來浪費人力物力,三有可能發生不可修復的故障,是最低級的質量控制方法。由于檢驗失誤造成的產品質量問題占10%左右。

4.好的產品質量是使用出來的。

質量再好的產品,遇上不規范的使用,不出問題才怪。如機器使用環境(臟,溫度高,日曬等),機器操作不規范,保養工作不準確或不到位等等因素占10%左右。因此在設計產品時必須要有預見和提示。

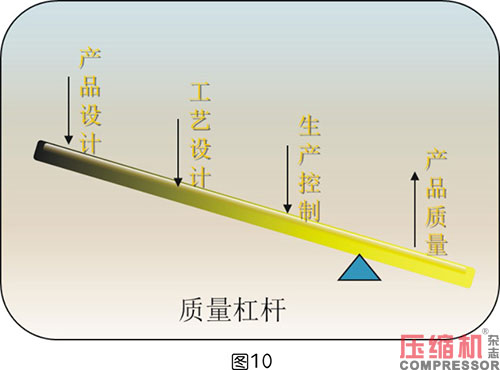

產品質量控制是長期而規范的工作,從產品質量的權重來看,“設計,生產,檢驗還是使用”中,設計是產品質量的源頭,因為沒有設計,就沒有這款產品,產品質量無從談起。設計質量在產品質量的權重是最大的,所以重視設計質量,產品50%的質量問題都可以避免。

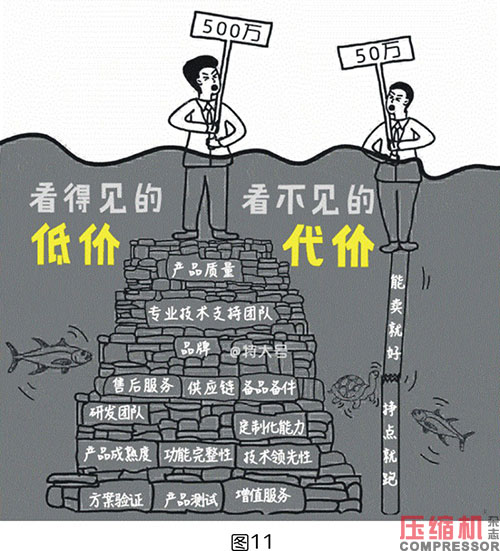

四、凈化設備生產制造中最關鍵的工藝規程及質量控制

壓縮空氣凈化設備在市場中由于品牌不同,價格相差數倍都有,讓代理商和用戶摸不著頭腦。到底是“只買對的,不買貴的?”還是“便宜沒好貨”?特別是20m3/min以下的凈化產品在市場中占了一半以上(數量),價格不可能很高,大多以批發為主,因此,生產規模可大可小,門檻可高可低。

同樣是凈化設備公司,有注冊資金100萬人民幣,有注冊資金1000萬美元。因產品生產方式不一樣,所以產品的質量控制方法和產品質量也是天壤之別。

產品質量控制是長期而規范的工作,從產品質量的權重來看,“設計,生產,檢驗還是使用”中,設計是產品質量的源頭,因為沒有設計,就沒有這款產品,產品質量無從談起。設計質量在產品質量的權重是最大的,所以重視設計質量,產品50%的質量問題都可以避免。

四、凈化設備生產制造中最關鍵的工藝規程及質量控制

壓縮空氣凈化設備在市場中由于品牌不同,價格相差數倍都有,讓代理商和用戶摸不著頭腦。到底是“只買對的,不買貴的?”還是“便宜沒好貨”?特別是20m3/min以下的凈化產品在市場中占了一半以上(數量),價格不可能很高,大多以批發為主,因此,生產規模可大可小,門檻可高可低。

同樣是凈化設備公司,有注冊資金100萬人民幣,有注冊資金1000萬美元。因產品生產方式不一樣,所以產品的質量控制方法和產品質量也是天壤之別。

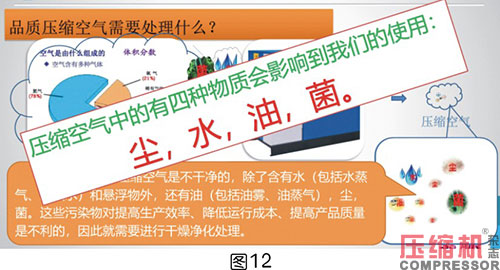

作為壓縮空氣凈化設備產品主要三大類:冷干機,吸干機,過濾器,都是壓縮空氣凈化設備,但它們對壓縮空氣處理方式和職能各不相同,所以它們的質量控制方法也不一樣。

作為壓縮空氣凈化設備產品主要三大類:冷干機,吸干機,過濾器,都是壓縮空氣凈化設備,但它們對壓縮空氣處理方式和職能各不相同,所以它們的質量控制方法也不一樣。

人們常說:”好馬配好鞍,破瓦搭爛磚”。如何看出壓縮空氣凈化設備產品的品質的高低呢?冷干機看工藝,吸干機看設計,過濾器看模具。

(一)冷干機如何看工藝?

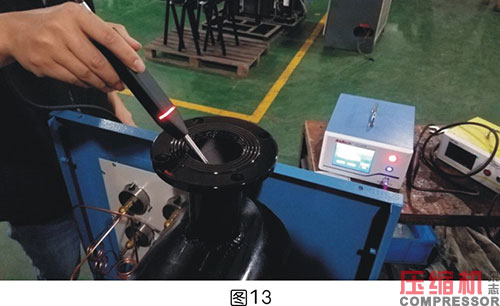

冷干機的零部件選用大同小異,由于其關鍵技術在于制冷系統,所以制冷系統制造工藝的優劣就可以看出產品對質量的重視程度:

1.一般冷干機企業對檢漏工藝只有一道氮氣保壓檢漏;

2.對于追求冷干機品質較高的企業,采用兩道檢漏工藝:氮氣保壓+鹵素檢測儀檢漏;

3.對于最求高品質冷干機的廠家,則采用四道檢漏工藝。

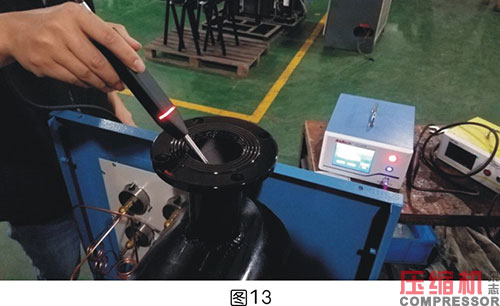

所以如何區分高品質冷干機,可以觀察其在檢漏工藝上設備和步驟的投入。圖13則是在氮氣保壓后采用氮氫檢漏儀仍能發現蒸發器有微漏。

人們常說:”好馬配好鞍,破瓦搭爛磚”。如何看出壓縮空氣凈化設備產品的品質的高低呢?冷干機看工藝,吸干機看設計,過濾器看模具。

(一)冷干機如何看工藝?

冷干機的零部件選用大同小異,由于其關鍵技術在于制冷系統,所以制冷系統制造工藝的優劣就可以看出產品對質量的重視程度:

1.一般冷干機企業對檢漏工藝只有一道氮氣保壓檢漏;

2.對于追求冷干機品質較高的企業,采用兩道檢漏工藝:氮氣保壓+鹵素檢測儀檢漏;

3.對于最求高品質冷干機的廠家,則采用四道檢漏工藝。

所以如何區分高品質冷干機,可以觀察其在檢漏工藝上設備和步驟的投入。圖13則是在氮氣保壓后采用氮氫檢漏儀仍能發現蒸發器有微漏。

(二) 吸干機怎么看設計?

每一種零件價格差異都很大,所以設計理念決定了產品的定位:看閥門和吸附劑的選購就可以初步判定該產品的質量定位。如果吸干機的各零部件可以互換,則該產品的質量控制水平一定不差。

1.追求價格的吸干機,所有零件都會摳成本。閥門和吸附劑成本占比較大,所以一定不會用太貴的,由于便宜的零部件廠家質量控制水平一般,因而產品質量也一般,吸干機的質量也就一般。

2.追求品質的吸干機,不僅是成本占比大的零部件追求品質,對小的零件也會重視質量。無論是哪個環節出問題都會影響到性能和質量。比如管路是否可以互換?不可以互換,說明產品是拼湊出來的,而不是生產出來的。拼湊的產品質量控制最多只有“不流出不良品”是最后一個環節可控。

(二) 吸干機怎么看設計?

每一種零件價格差異都很大,所以設計理念決定了產品的定位:看閥門和吸附劑的選購就可以初步判定該產品的質量定位。如果吸干機的各零部件可以互換,則該產品的質量控制水平一定不差。

1.追求價格的吸干機,所有零件都會摳成本。閥門和吸附劑成本占比較大,所以一定不會用太貴的,由于便宜的零部件廠家質量控制水平一般,因而產品質量也一般,吸干機的質量也就一般。

2.追求品質的吸干機,不僅是成本占比大的零部件追求品質,對小的零件也會重視質量。無論是哪個環節出問題都會影響到性能和質量。比如管路是否可以互換?不可以互換,說明產品是拼湊出來的,而不是生產出來的。拼湊的產品質量控制最多只有“不流出不良品”是最后一個環節可控。

(三) 為什么生產過濾器廠家少?

一是價格低,二是品種多,三是投入高。所謂投入高主要是模具。不要小看一個小小的過濾器,有賣幾十塊~幾百塊。同一規格的過濾器殼體模具費都要十幾甚至幾十萬,要把規格做齊,光模具費用就要上千萬。如果要講成本,就要在過濾器的模具上省省省!或者直接買成型的,便宜的來貼牌。這將完全無法控制產品的質量。

(三) 為什么生產過濾器廠家少?

一是價格低,二是品種多,三是投入高。所謂投入高主要是模具。不要小看一個小小的過濾器,有賣幾十塊~幾百塊。同一規格的過濾器殼體模具費都要十幾甚至幾十萬,要把規格做齊,光模具費用就要上千萬。如果要講成本,就要在過濾器的模具上省省省!或者直接買成型的,便宜的來貼牌。這將完全無法控制產品的質量。

所以作為客戶和代理商,如果一味追求價格,沒有看到壓縮空氣凈化設備企業為了產品質量控制而付出遠大于產品材料的成本,就不可能得到高品質的壓縮空氣。同樣,作為生產企業,如果在以上所說的產品質量控制關鍵點投入多一點,產品品質就會提升得更多。

作者簡歷

梁柳生,1968年生,廣西柳州人,高級工程師,1990開始從事空壓機行業工作;有在國企,合資及外企工作經歷,其中22年在AC集團工作。先后從事過空壓機及后處理設備的產品設計,產品工藝,生產管理,產品質量跟蹤服務等及全國銷售總監并有在歐洲學習和工作的經歷。2017年創辦上善氣體工作室,專業從事壓縮空氣系統研究,精益生產管理及銷售的培訓工作。國家標準JBT10526-2005《一般用冷凍式壓縮空氣干燥器》第一起草人。全國壓縮機標準化技術委員會副主任委員。

所以作為客戶和代理商,如果一味追求價格,沒有看到壓縮空氣凈化設備企業為了產品質量控制而付出遠大于產品材料的成本,就不可能得到高品質的壓縮空氣。同樣,作為生產企業,如果在以上所說的產品質量控制關鍵點投入多一點,產品品質就會提升得更多。

作者簡歷

梁柳生,1968年生,廣西柳州人,高級工程師,1990開始從事空壓機行業工作;有在國企,合資及外企工作經歷,其中22年在AC集團工作。先后從事過空壓機及后處理設備的產品設計,產品工藝,生產管理,產品質量跟蹤服務等及全國銷售總監并有在歐洲學習和工作的經歷。2017年創辦上善氣體工作室,專業從事壓縮空氣系統研究,精益生產管理及銷售的培訓工作。國家標準JBT10526-2005《一般用冷凍式壓縮空氣干燥器》第一起草人。全國壓縮機標準化技術委員會副主任委員。

來源:本站原創

一、產品可以copy,工藝無法復制

近幾年,我國的空壓系統設備(特別是節能型,無油,物聯和管路等)新產品層出不窮,但是沒有哪家能獨享太久就被同行“發揚光大”了。產品同質化,帶來的就是價格戰,通過擠壓零部件成本和人力成本的方式越來越行不通了,產品的品質不但得不到提升,反而做得越多,問題越多。

絕大多數空壓機及凈化設備企業,在內心上是想把產品質量嚴格控制的,因為誰也不愿意讓不良品流入市場,得罪客戶。然而,隨著產品銷量增大,生產節奏加快,零部件供應商的不斷篩選更換(價格因數居多),產品質量控制局限性顯現出來了,許多問題層出不窮,反反復復,甚至有些公司接三包服務電話多于銷售。但是由于產品質量控制方法及實際操作存在各種各樣的局限性,導致產品質量參差不齊,導致經銷商和客戶時常被產品故障困擾,隨著時間推移,慢慢丟失了自己產品的品質定位,淹沒在空壓系統設備同質化銷售模式中(讓利)。

雖然,國內的空壓系統設備產品質量有了很大提高,同時也遇見了瓶頸現象,而這個瓶頸不像之前那么好和快的去解決了。質量部門也感覺到了沒有頭緒,抓了這頭,那頭問題又會出現。復制同行先進的質量管理經驗,往往達不到效果。

復制別人的模式一定有前置條件和準入標準,否則簡單復制只能帶來無效的結果。

空壓機及凈化設備產品在世界工業歷經百年歷史,技術和工藝不斷提升,讓我們這個行業不斷發展,然而質量始終是繞不過去的坎。要使產品屹立于市場,質量是根本。質量管理體系是否完善,決定了其空壓機及凈化設備產品的市場壽命。

無論定位的如何,產品的質量一定要符合客戶的要求,一旦宣傳與實際不符,就變成了“一錘子買賣”,畢竟如今在紅海市場中已經沒有時間和機會讓你推倒重來。

產品可以復制,因為大多數空壓機及凈化設備生產廠家的核心部件都不是自己的,同行們一樣可以裝配,但在工藝和質量管理模式卻可以木秀于林。沒有核心技術,沒有可靠穩定的質量管理體系,就只能淹沒于同質化的生產和市場中。價格戰術是最容易被對手復制的,看這幾年來,市場上的熱度品牌更換頻繁就知道了,唯有堅持質量管控才能屹立長遠。

二、空壓機及凈化設備生產制造中質量控制“三不原則”的應用

在規模以上的制造業中,質量控制“三不原則”的應用非常廣泛,絕大多數空壓機及凈化設備制造廠家或多或少地也在應用其中的一部分。

質量控制“三不原則”:“不接受不良品、不制造不良品、不流出不良品”(見圖1)。可能對于空壓系統設備行業內的制造廠來說,無論是操作者還是質檢員,都覺得難,難了就不做或少做。導致這三個環節都有漏洞,大多數企業往往把主要的重點放在第三個環節:“不流出不良品”。

(一)不流出不良品

從直觀的角度來講,“不流出不良品”是最后一個環節,也是“三不原則”中相對最重要,最容易發現問題的一個環節。因為由于人力物力的成本因素,產品在裝配過程中不可能100%的做到“不接受不良品”、“不制造不良品”。因此,不管你前面兩個“不”做得多好,如果最后一關只要有一個不良品流出去了,就會讓客戶立即有反應。絕大多數空壓機及凈化設備制造廠家都明白該環節的重要性,在“不流出不良品”這關盡可能重兵把守。(檢驗出廠見圖2)

然而,隨著產品銷量增大,生產節奏加快,在“不流出不良品”這個環節,行業企業通常出現:

1.生產者也是檢驗者,把關不嚴,無人監督;

2.檢測項目簡單,不能覆蓋客戶使用中出現的故障,三包報修層出不窮;

3.由于前兩關(不接受不良品、不制造不良品)的問題,到了最后一關(不流出不良品)已經無能為力了,要么返工費時費力,要么將就出廠;

4.設計缺陷,在設計時未能預見,只有推倒原設計重來。不僅延誤交貨期,同時浪費了零部件(如果批量,浪費就更嚴重)。如果再次生產該類產品,又改圖紙或設計,就是設計缺陷;

5.如果只守好最后一關,前兩關“不接受不良品”、“不制造不良品”沒有做好,會大大增加“不流出不良品”這關的難度、概率和成本。

“不流出不良品”并不只是最后成品檢驗把關,必須從空壓系統設備產品開發、采購、部件生產和組裝到測試、發貨、調試全過程的每一個工序都以“不流出不良品”為第一原則,若僅有一個或一部分工序(通常留在測試工序)以“不流出不良品”為質量控制的第一原則,“三不原則”就是一句空話。就像飯店的“招牌菜”一樣,客戶投訴可能不是大廚手藝的問題,有可能食材采購,加工或儲藏出了問題,如果無人理會,問題就會一直留到了餐桌上。(見圖3)

(二)不接受不良品

對于空壓系統行業內的制造商來說,產品的利潤率本來就不高,往往靠產量維持工廠的運行,如果三包故障率高居不下,不僅使制造成本上升,而且還會影響市場銷售。再高明的銷售技巧,遇到質量不穩定的產品,也只能做“一錘子買賣“,市場會越做越小。

“不接受不良品” 在空壓系統設備制造如何執行?主要是三點:

1.不接受設計缺陷。

許多工程師沒有規范設計流程,沒有理論支撐,沒有經驗應對COPY,邊設計邊制造邊修改,甚至到了客戶使用時都還想改。如果為搶占市場的產品,可能風險就很大,搞不好會砸品牌。

因此,對于生產和銷售來說,有設計缺陷的設計,應該拒絕。比如說“設計油分系統”,如果油分系統(進出口,油罐,精分,抽油管)沒有經過理論計算,而拍腦袋設計或選型,就有可能造成跑油或含油量高,壓降大等等在現場無法維修的故障,切不要為了一單生意而破壞一片市場。

2.不接受未驗證或有缺陷的零部件。

這里包括內外部供應商提供的零部件。比如空壓機或干燥器底座不平缺陷,不僅會影響機器安裝,也會影響機器的運行使用,一旦接受,制造、運行過程中會麻煩不斷。還有標準件如彎頭,法蘭,不把好進庫關,在制造過程中焊接完貨組裝完后才發現尺寸偏差或有裂紋等,返工可能就是大批量,費工費時不說,一旦“不流出不良品”把關疏漏,到客戶現場也是維修難題。

3.不接受不規范的服務。

這里主要指零部件供應商或貼牌產品。空壓系統設備生產和銷售,大多數企業不是什么零部件或產品都自己做的,價格固然重要,但服務質量更重要。比如空壓機的電機,吸干機控制器,冷干機的排水器,甚至貼牌凈化設備等等,都是外購件,對于機器的運行至關重要。對于生產廠家出現一定比率的故障可以接受,但對于經銷商或客戶就是100%。出現故障服務不及時不到位,會使企業很受傷。

(三)不制造不良品

對于大多數空壓系統設備企業來說這很難以保證,往往依靠老員工的敬業和手藝,一出問題往往落到新員工頭上。一些外商,高新企業,大國企或大代理商考察參觀工廠,不是看成品如何先進,節能,漂亮,而是看生產線配置是否合理,工藝流程是否完善,工人操作是否熟練。在那些走南闖北的客戶眼里,產品質量高低看生產過程的質量控制可知。

因此,規范的工藝文件和流程是保證產品質量的關鍵。比如空壓機的氣管和油管是否可以互換?接頭和螺栓是否有扭力矩規定?冷干機保壓和檢漏是否依靠設備把關而不是操作工的態度等等。

(四) 空壓系統設備制造質量控制“三不原則”要貫穿于每一個工序中

“三不原則”可以把故障消滅于萌芽狀態,我們的空壓設備產品才能精益求精,不僅能保證質量還能降低成本,銷售訂單才能源源不斷。

在制造業中客戶對產品質量已經達成共識:

1.不合格產品沒有檢驗,

2.三流產品靠事后檢驗,

3.二流產品過程檢驗,

4.一流產品執行“三不原則”。

對于空壓系統行業設備生產廠的管理者來說,要完全按“三不原則”控制產品生產質量,才能讓企業和品牌長久不衰。

三、空壓機及凈化設備產品問題50%來自設計階段

上一節講了了質量控制“三不原則”:“不接受不良品、不制造不良品、不流出不良品”。那么,對空壓機企業來說,質量問題的源頭在哪里?答案是:零件質量問題,新工人,檢測不到位等等(見圖4)。

在市場上,空壓系統設備制造企業都會給客戶或代理商(銷售員)留有服務聯系方式。往往終端客戶遇到問題首先想到的是銷售人員,而銷售人員搞不定,首先想向技術部咨詢,為什么?因為產品是他們弄出來的,可能問題結點的尋找和解決方案會更全面。比如螺桿空壓機油溫高,技術人員實在沒轍了,最后一招的建議是把溫控閥芯頂死(見圖5);如冷干機的露點溫度高,其它招術都用完了,可能會建議夾扁毛細管等等。

制造行業一直在爭論產品質量的源頭:“產品質量是設計出來?產品質量是生產出來?產品質量是檢驗出來?產品質量是使用出來的?” 從市場上遇到問題的咨詢方向大概有了答案:遇到問題問檢驗?不是。問生產?不是。問技術?大多人都是這么做的。其實,這種想法只對了一半。

產品質量無論是設計,生產,檢驗還是使用,哪個環節出了問題,都會導致產品質量的下降,但其權重不同。見圖6。

1.好的產品質量是設計出來的。

特別是重要指標的表現,如空壓機的油分系統設計有缺陷,就有可能造成機器跑油;如空壓機系統通道設計不合理,高溫,壓降大,耗能就會不期而遇;冷干機的制冷量或換熱面積計算有誤,露點溫度過高;選擇零部件性能或質量不穩定或不達標等等。一旦設計出了問題,生產和檢驗是很難進行糾正的。據有關機構統計,空壓系統設備產品質量問題的50%來自設計,這也就是我們的技術人員設計的產品投產后還需要不停的改動的原因,改動工作越多,說明前期設計質量越差。

2.好的產品質量是生產出來的

現階段,是我們空壓系統設備企業最應該重視的環節。好的產品可以復制,好的生產工藝卻沒辦法偷師。產品質量大多數依賴供應商有良知,老工人健康常在。關鍵工序沒有標準,導致問題反復出現。大概有20~30%質量問題出在這個環節。當然,通過改進工藝和規范的檢驗把關,這些問題點是可以解決的。

3.好的產品質量是檢驗出來的。

無論多好的設計,多么合理的工藝,生產出來的產品或多或少存在質量不達標的情況,這就是“瑕疵率”。要想“瑕疵率”低,就要做好《空壓系統設備制造質量控制方法(一)》質量控制“三不原則”。什么問題都留在成品檢驗,一來貨期被推遲,二來浪費人力物力,三有可能發生不可修復的故障,是最低級的質量控制方法。由于檢驗失誤造成的產品質量問題占10%左右。

4.好的產品質量是使用出來的。

質量再好的產品,遇上不規范的使用,不出問題才怪。如機器使用環境(臟,溫度高,日曬等),機器操作不規范,保養工作不準確或不到位等等因素占10%左右。因此在設計產品時必須要有預見和提示。

產品質量控制是長期而規范的工作,從產品質量的權重來看,“設計,生產,檢驗還是使用”中,設計是產品質量的源頭,因為沒有設計,就沒有這款產品,產品質量無從談起。設計質量在產品質量的權重是最大的,所以重視設計質量,產品50%的質量問題都可以避免。

四、凈化設備生產制造中最關鍵的工藝規程及質量控制

壓縮空氣凈化設備在市場中由于品牌不同,價格相差數倍都有,讓代理商和用戶摸不著頭腦。到底是“只買對的,不買貴的?”還是“便宜沒好貨”?特別是20m3/min以下的凈化產品在市場中占了一半以上(數量),價格不可能很高,大多以批發為主,因此,生產規模可大可小,門檻可高可低。

同樣是凈化設備公司,有注冊資金100萬人民幣,有注冊資金1000萬美元。因產品生產方式不一樣,所以產品的質量控制方法和產品質量也是天壤之別。

作為壓縮空氣凈化設備產品主要三大類:冷干機,吸干機,過濾器,都是壓縮空氣凈化設備,但它們對壓縮空氣處理方式和職能各不相同,所以它們的質量控制方法也不一樣。

人們常說:”好馬配好鞍,破瓦搭爛磚”。如何看出壓縮空氣凈化設備產品的品質的高低呢?冷干機看工藝,吸干機看設計,過濾器看模具。

(一)冷干機如何看工藝?

冷干機的零部件選用大同小異,由于其關鍵技術在于制冷系統,所以制冷系統制造工藝的優劣就可以看出產品對質量的重視程度:

1.一般冷干機企業對檢漏工藝只有一道氮氣保壓檢漏;

2.對于追求冷干機品質較高的企業,采用兩道檢漏工藝:氮氣保壓+鹵素檢測儀檢漏;

3.對于最求高品質冷干機的廠家,則采用四道檢漏工藝。

所以如何區分高品質冷干機,可以觀察其在檢漏工藝上設備和步驟的投入。圖13則是在氮氣保壓后采用氮氫檢漏儀仍能發現蒸發器有微漏。

(二) 吸干機怎么看設計?

每一種零件價格差異都很大,所以設計理念決定了產品的定位:看閥門和吸附劑的選購就可以初步判定該產品的質量定位。如果吸干機的各零部件可以互換,則該產品的質量控制水平一定不差。

1.追求價格的吸干機,所有零件都會摳成本。閥門和吸附劑成本占比較大,所以一定不會用太貴的,由于便宜的零部件廠家質量控制水平一般,因而產品質量也一般,吸干機的質量也就一般。

2.追求品質的吸干機,不僅是成本占比大的零部件追求品質,對小的零件也會重視質量。無論是哪個環節出問題都會影響到性能和質量。比如管路是否可以互換?不可以互換,說明產品是拼湊出來的,而不是生產出來的。拼湊的產品質量控制最多只有“不流出不良品”是最后一個環節可控。

(三) 為什么生產過濾器廠家少?

一是價格低,二是品種多,三是投入高。所謂投入高主要是模具。不要小看一個小小的過濾器,有賣幾十塊~幾百塊。同一規格的過濾器殼體模具費都要十幾甚至幾十萬,要把規格做齊,光模具費用就要上千萬。如果要講成本,就要在過濾器的模具上省省省!或者直接買成型的,便宜的來貼牌。這將完全無法控制產品的質量。

所以作為客戶和代理商,如果一味追求價格,沒有看到壓縮空氣凈化設備企業為了產品質量控制而付出遠大于產品材料的成本,就不可能得到高品質的壓縮空氣。同樣,作為生產企業,如果在以上所說的產品質量控制關鍵點投入多一點,產品品質就會提升得更多。

作者簡歷

梁柳生,1968年生,廣西柳州人,高級工程師,1990開始從事空壓機行業工作;有在國企,合資及外企工作經歷,其中22年在AC集團工作。先后從事過空壓機及后處理設備的產品設計,產品工藝,生產管理,產品質量跟蹤服務等及全國銷售總監并有在歐洲學習和工作的經歷。2017年創辦上善氣體工作室,專業從事壓縮空氣系統研究,精益生產管理及銷售的培訓工作。國家標準JBT10526-2005《一般用冷凍式壓縮空氣干燥器》第一起草人。全國壓縮機標準化技術委員會副主任委員。

來源:本站原創

網友評論

條評論

最新評論