【壓縮機網】 ——接上期〉

二、壓縮機管道制作

(一) 壓縮機管道概述

壓縮機管道涉及工業管道的全部三個等級。

國家質檢總局特種設備安全技術規范《壓力管道安全技術監察規程——工業管道》TSG D001按照設計壓力、設計溫度、介質毒性程度、腐蝕性和火災危險性將其劃分為GC1、GC2、GC3三個等級。

符合下列條件之一的工業管道,為CG1級:

a. 輸送毒性程度為極度危害介質、高度危害介質和工作溫度高于其標準沸點的高度危害的液體介質管道;

b. 輸送火災危險性為甲、乙類可燃氣體,并且設計壓力大于或者等于4.0MPa的管道;

c. 輸送除前兩項介質的流體介質并且設計壓力大于或者等于10.0MPa,或者設計壓力大于等于4.0MPa,并且設計溫度高于等于400℃的管道。

GC2級:

除GC3級管道外,介質毒性程度、火災危險性(可燃性)、設計壓力和設計溫度低于GC1規定的管道。

GC3級:

輸送無毒、非可燃流體介質、設計壓力小于或等于1.0MPa,并且設計溫度高于-20℃但不高于185℃的管道。

火災危險性:

1.壓力管道中介質的火災危害性包括GB-50160《石油化工企業設計防火規范》及GB50016《建筑設計防火規范》中規定甲、乙類可燃氣體為:

甲類可燃氣體指可燃氣體與空氣混合物的爆炸下限小于10%(體積);

乙類可燃氣體指可燃氣體與空氣混合物的爆炸下限大于或者等于10%(體積)。

2.國家安全生產監督管理總局頒布的《危險化學品名錄》中的第一類爆炸品、第二類第二項易燃氣體、第四類易燃固體、自燃物品和遇濕易燃品以及第五類氧化劑和有機過氧化物,應當根據其爆炸或者燃燒危險性、閃點和介質的狀態(氣體、液體)視為甲、乙類可燃氣體;

例如,高壓氧氣壓縮機管道屬乙類可燃氣體管道,壓力大于10MPa的可劃分為GC1級工業管道。

(二) 壓縮機管道制作

a. 壓縮機金屬管道元件和材料應具有制造廠的產品質量證明文件,并應符合國家現行有關標準和設計文件的規定,在使用前應核實其材質、規格、型號、數量和標識,并應進行外觀質量和幾何尺寸檢查驗收,其結果應符合設計文件和相應產品標準的規定。

管道元件和材料標識應清晰完整,并應能夠追溯到產品質量證明文件。檢查不合格的管道元件和材料不得使用,并應做好標記和隔離。

管道元件和材料應妥善保管,不得混淆或損壞,其標記應明顯清晰。

GC1級管道和甲、乙類流體管道中,輸送毒性程度為極度危害或設計壓力大于或等于10MPa的管子、管件,應進行外表面磁粉或滲透檢測,檢測方法和缺陷評定應符合國家現行標準《承壓設備無損檢測》JB/T4730的相關規定。

壓縮機管道制作應有健全的質量管理制度和相應的施工技術標準,參加管道制作的人員應具備相應的資格。

b. 下料切割

碳素鋼、合金鋼宜采用機械方法切割,也可采用火焰或等離子弧方法切割,不銹鋼、有色金屬應采用機械或等離子弧方法切割。當采用砂輪切割或修磨不銹鋼、鎳及鎳合金、鈦及鈦合金、鋯及鋯合金時,應使用專用砂輪片。鍍鋅鋼管宜采用鋼鋸或機械方法切割。切割質量應符合下列規定:

1.切口表面應平整,尺寸正確,并應無裂紋、重皮、毛刺、凸凹、縮口、熔渣、氧化物、鐵屑等現象。

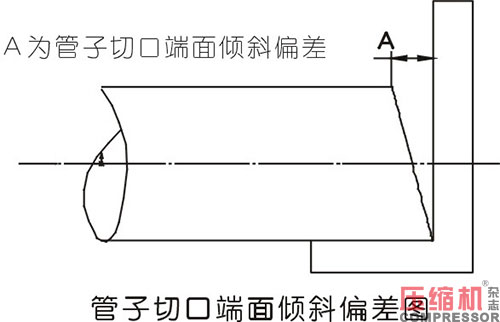

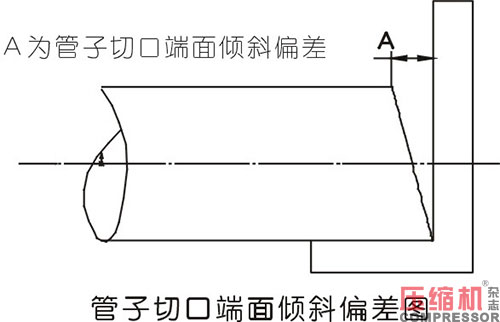

2.管子切口端面傾斜偏差不應大于管子外徑的1%,且不大于3mm。

c. 管道的彎制

彎管是采用成套彎曲設備進行彎曲的,分為冷彎與熱彎兩種工藝。

彎管的材料有鑄鐵、不銹鋼、合金鋼、可鍛鑄鐵、碳鋼、有色金屬及塑料等。

彎管機進行彎管時,在純彎曲的情況下,外徑為D,壁厚為t的管子受外力矩的作用發生彎曲時,中性層外側管壁受拉應力作用變薄,中性層內側管壁受壓應力作用變厚,而且橫截面形狀由于受合應力作用由圓形變為近似橢圓形,當變形量過大時,外側管壁會產生裂紋,內側管壁會出現起皺。管材變形程度,取決于相對彎曲半徑R/D和相對厚度t/D數值的大小,R/D和t/D值越小,表示變形程度越大。

彎管采用壁厚為正公差的管子制作,彎曲半徑與直管壁厚的關系應符合下表規定:

彎管彎曲半徑應符合設計文件和國家有關標準的規定,當無規定時,高壓鋼管的彎曲半徑大于管子外徑的5倍,其他管子的彎曲半徑大于管子外徑的3.5倍。

管子彎制后,應將內外表面清理干凈。彎管質量符合下列規定:

1.不得有裂紋、過燒、分層等缺陷;

2.彎管內側不允許有肉眼可觀測到的褶皺;

3.對于承受內壓的彎管,圓度應不大于8%;對于承受外壓的彎管,其圓度不大于3%。圓度計算公式:

式中u為彎管圓度(%),Dmax同一截面最大實測外徑,Dmin同一截面最小實測外徑。

4.彎管制作后的最小厚度不得小于直管的設計壁厚。

5.彎管的管端中心偏差值應:GC1級管道中,輸送毒性程度為極度危害的介質或設計壓力大于10.0MPa的彎管,每米管端中心偏差不大于1.5mm,當直管段長度大于3米時,其偏差不大于5mm;其它管道的彎管偏差不得超過3mm,直管段長度大于3米時,偏差值不得超過10mm。

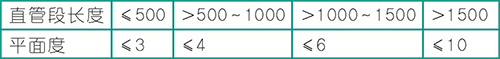

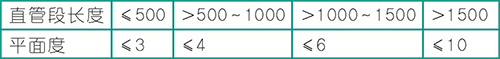

6.Π形彎管的平面度允許偏差,符合下表規定:

GC1級管道,輸送毒性程度為極度危害介質或設計壓力大于10MPa的彎管制作后,應按現行標準《承壓設備無損檢測》JB/T4730的有關規定進行表面探傷,需要熱處理的應在熱處理后進行;若有缺陷,可進行修磨。修磨后的彎管壁厚不得小于管子名義壁厚的90%,且不得小于設計壁厚。

為了達到好的彎管外表質量,可在彎管時采用潤滑的方法,但彎制好后一定要清除干凈潤滑物質;(IRMCO水基潤滑脂)

d.管道的焊接

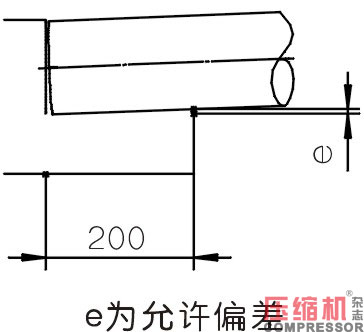

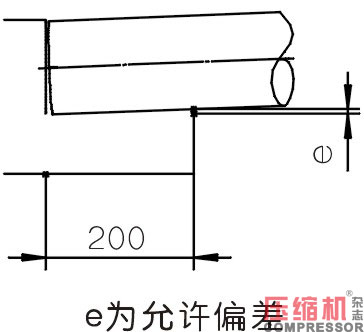

①兩焊接管子對口時應在距接口中心200mm處測量平直度,當管子公稱尺寸小于100mm時,允許偏差為1mm,當管子公稱尺寸大于100mm時,允許偏差為2mm,但全長允許偏差均為10mm。

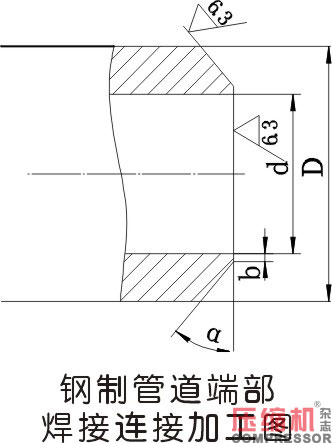

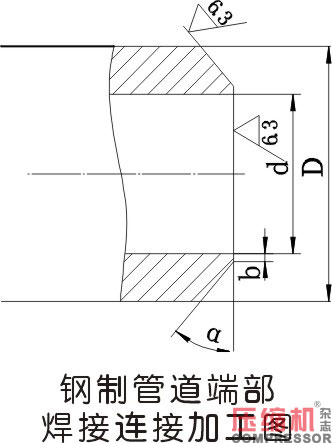

②管道焊接前需要加工坡口,坡口加工形式按下圖制作或專用坡口機鉸制;

③管子兩個對接焊縫間的距離不大于5mm。

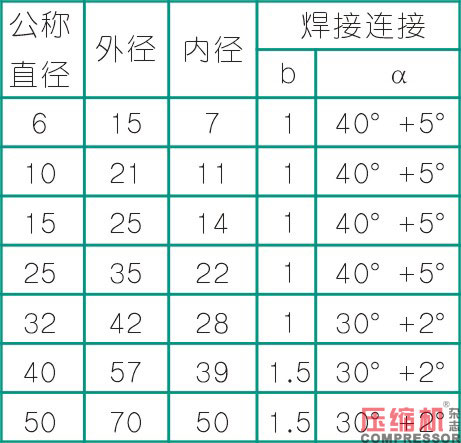

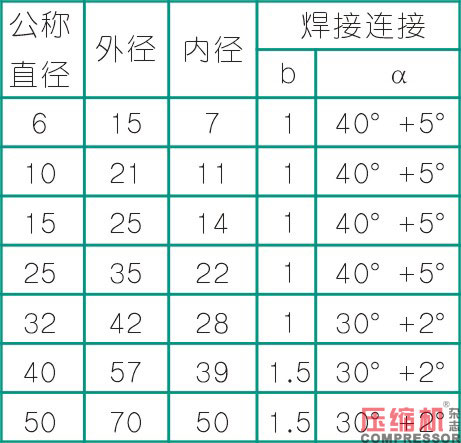

銅管及其它不易焊接的金屬管道,通常采用釬焊焊接,釬焊接頭形狀如下圖所示:

e.管道安裝

管道安裝前應檢查管道組成件及管道支承件等已檢驗合格,管子管件閥門等內部已清理干凈無雜物。對管內有特殊要求的管道,其質量符合設計文件的規定。氧氣壓縮機的連接管道已進行脫脂處理,安裝前再檢查不得有油污染。

合金鋼管進行局部彎度矯正時,加熱溫度應控制在臨界溫度以下;排水管支管與主管連接時,宜按介質流向稍有傾斜,管道上儀表取源部件的開孔和焊接應在管道安裝前進行,當無法避免在已安裝的管道上開孔時,管內因切割產生的異物應清理干凈。合金鋼管道系統安裝完畢后,應檢查材質標記,當發現無標記時,應采用光譜分析或其他方法對材質進行復查。

I. 法蘭安裝

國際上管法蘭標準主要有兩個體系,即德系為代表的歐州管法蘭體系和美國為代表的美州管法蘭體系。除此還有日系,但國際影響較小。歐美兩個法蘭體系不能互換。ISO7005-1是國際化標準組織于1992年頒布的一項標準,該標準實際上是把美國和德國的兩套系列的管法蘭標準合并而成的管法蘭標準,國內有機械JB標準及化工HG標準法蘭。法蘭安裝時要做到:

⑴ 了解安裝處的法蘭的型式、壓力、口徑、材質等情況以及管內介質屬性,正確選用法蘭。

⑵ 法蘭安裝前,應對法蘭密封面及密封墊片進行外觀檢查,不得有影響密封性能的缺陷。

⑶ 法蘭連接時應保持法蘭間的平行,其偏差不應大于法蘭外徑的1.5/1000,且不得大于2mm,不得用強緊螺栓的方法消除歪斜。

⑷ 法蘭平面應與管子軸線相垂直,平焊法蘭內側角焊縫不得漏焊,焊后應清除氧化物等雜質。

⑸ 墊片的內徑應比法蘭內徑大2~3mm,墊片應整圓。

⑹ 連接用的緊固件的材質、規格、形式應符合設計規定。

⑺ 法蘭應使用同一規格,螺栓安裝方向一致,緊固螺栓應對稱均勻,松緊適度。螺栓應露出螺母2~3個螺距。

II.螺紋連接

當鋼制管道用螺栓螺母,遇到以下情況時,螺栓螺母應涂刷二硫化鉬油脂、石墨機油或石墨粉等:1.不銹鋼、合金鋼螺栓和螺母;2.設計溫度高于100℃或低于0℃;3.露天裝置;4.處于大氣腐蝕環境或輸送腐蝕介質;

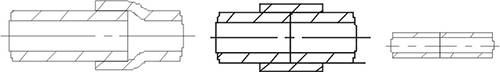

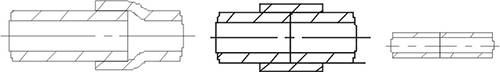

鋼制管道熱態緊固、冷態緊固溫度應符合下表規定:

熱態緊固溫度應在達到工作溫度2小時后進行。

緊固螺栓時,鋼制管道最大內應力應根據設計壓力確定,當設計壓力小于或等于6MPa時,熱態緊固最大內壓應力為0.3MPa;當設計壓力大于6MPa時,熱態緊固最大內壓應力為0.5MPa。冷態緊固應在卸壓后進行。緊固時應有保證操作人員安全的技術措施。

螺紋連接應符合下列規定:

用于螺紋的保護劑或潤滑劑應適應于工況條件,并對輸送的流體或鋼制管道材料不得產生不良影響;

進行密封焊的螺紋接頭不得使用螺紋保護劑和密封材料;

采用墊片密封而非螺紋密封的直螺紋接頭,直螺紋上不應纏繞任何填料,在擰緊和安裝后,不得產生任何扭矩。

直螺紋接頭與鋼管焊接時,不得出現密封面變形的現象;工作溫度低于200攝氏度的鋼制管道,其螺紋接頭密封材料宜選用聚四氟乙烯帶,擰緊螺紋時,不得將密封材料擠入管內。

合金鋼管進行局部彎度矯正時,加熱溫度應控制在臨界溫度以下;排水管的支管與主管連接時,宜按介質流向稍有傾斜,管道上儀表取源部件的開孔和焊接應在管道安裝前進行,當無法避免在已安裝的管道上開孔時,管內因切割產生的異物應清理干凈。

合金鋼管道系統安裝完畢后,應檢查材質標記,當發現無標記時,應采用光譜分析或其他方法對材質進行復查。

III. 閥門安裝

安裝前應按設計文件核對其型號,并應按介質流向確定其安裝方向;當閥門與管道以法蘭或螺紋方式連接時,閥門應在關閉狀態下安裝;當閥門與管道以焊接方式連接時,閥門應在開啟狀態下安裝,對接焊縫的底層應采用氬弧焊,且應對閥門采取防變形措施。

閥門安裝位置易于操作、檢查和維修,水平管道上的閥門,其閥桿及傳動裝置應按設計規定進行安裝,動作靈活,所有閥門應連接自然,不得強力對接或承受外加重力負荷。法蘭連接螺栓緊固力應均勻。

IV. 安全閥的安裝

安全閥的安裝應符合下列規定:1.安全閥應垂直安裝;2.安全閥的出口管道應接向安全地點;3.當進出管道上設置截止閥時,應加鉛封,且應鎖定在全開啟狀態。在工業金屬管道投入試運行時,應按國家現行標準《安全閥安全技術監察規程》TSG ZF001的有關規定和設計文件的規定對安全閥進行最終整定壓力調整,做好調整記錄和封鉛。

V.靜電接地安裝

防爆壓縮機的管道,設計有靜電接地要求,當每對法蘭或其它接頭間電阻值超過0.03Ω時,應設導線跨接。管道系統的接地電阻值、接地位置及連接方式應符合設計文件的規定。靜電接地引線宜采用焊接形式。有靜電接地要求的不銹鋼和有色金屬管道,導線跨接或接地引線不得與管道直接連接,應采用同材質連接板過渡。用作靜電地的材料或元件,安裝前不得涂漆。導電接觸面應除銹并緊密連接。靜電接地安裝完畢后,應進行測試,電阻值超過規定時,應進行檢查與調整,度應填寫“管道靜電接地測試記錄表”。

f.管道的固定

通常將氣體管道內所容納的氣體稱為氣柱,因為氣體可以壓縮、膨脹、故氣柱本身是具有連續質量的彈性振動系統。這個系統受到激發后,就會產生振動響應。壓縮機向管道間歇性地吸氣或排氣,就是對管道內氣柱的激發,并使氣柱振動,表現為管道內的氣體呈周期性的變化,這種現象稱為氣流脈動。脈動的壓力波沿著氣體管道以聲速傳播,在管道的轉彎處或截面變化處產生周期變化的作用力,該力就是導致管道機械振動的干擾力。

管道內的氣流脈動會導致一系列的危害,如使壓縮機的容積效率降低,氣閥工作惡化,功率消耗增加,儀表失靈等。管道的機械振動會導致管道附件及其連接部位發生松動或疲勞破壞,輕則造成氣體泄漏,重則由于管道破裂引起爆炸事故。

管路的支承要注意以下幾點:

1.正確選擇及合理布置管路支承結構型式;

2.按需要選擇固定與活動管路支承型式;

3.正確選擇支承元件的強度,并保證管路因溫度變化而能沿設計方向變形。

參考文獻

《活塞式壓縮機設計》楊紹侃

《容積式壓縮機技術手冊》郁永章

GB50235 《工業金屬管道工程施工規范》

TSG D0001 《壓力管道安全技術監察規程》

來源:本站原創

【壓縮機網】 ——接上期〉

二、壓縮機管道制作

(一) 壓縮機管道概述

壓縮機管道涉及工業管道的全部三個等級。

國家質檢總局特種設備安全技術規范《壓力管道安全技術監察規程——工業管道》TSG D001按照設計壓力、設計溫度、介質毒性程度、腐蝕性和火災危險性將其劃分為GC1、GC2、GC3三個等級。

符合下列條件之一的工業管道,為CG1級:

a. 輸送毒性程度為極度危害介質、高度危害介質和工作溫度高于其標準沸點的高度危害的液體介質管道;

b. 輸送火災危險性為甲、乙類可燃氣體,并且設計壓力大于或者等于4.0MPa的管道;

c. 輸送除前兩項介質的流體介質并且設計壓力大于或者等于10.0MPa,或者設計壓力大于等于4.0MPa,并且設計溫度高于等于400℃的管道。

GC2級:

除GC3級管道外,介質毒性程度、火災危險性(可燃性)、設計壓力和設計溫度低于GC1規定的管道。

GC3級:

輸送無毒、非可燃流體介質、設計壓力小于或等于1.0MPa,并且設計溫度高于-20℃但不高于185℃的管道。

火災危險性:

1.壓力管道中介質的火災危害性包括GB-50160《石油化工企業設計防火規范》及GB50016《建筑設計防火規范》中規定甲、乙類可燃氣體為:

甲類可燃氣體指可燃氣體與空氣混合物的爆炸下限小于10%(體積);

乙類可燃氣體指可燃氣體與空氣混合物的爆炸下限大于或者等于10%(體積)。

2.國家安全生產監督管理總局頒布的《危險化學品名錄》中的第一類爆炸品、第二類第二項易燃氣體、第四類易燃固體、自燃物品和遇濕易燃品以及第五類氧化劑和有機過氧化物,應當根據其爆炸或者燃燒危險性、閃點和介質的狀態(氣體、液體)視為甲、乙類可燃氣體;

例如,高壓氧氣壓縮機管道屬乙類可燃氣體管道,壓力大于10MPa的可劃分為GC1級工業管道。

(二) 壓縮機管道制作

a. 壓縮機金屬管道元件和材料應具有制造廠的產品質量證明文件,并應符合國家現行有關標準和設計文件的規定,在使用前應核實其材質、規格、型號、數量和標識,并應進行外觀質量和幾何尺寸檢查驗收,其結果應符合設計文件和相應產品標準的規定。

管道元件和材料標識應清晰完整,并應能夠追溯到產品質量證明文件。檢查不合格的管道元件和材料不得使用,并應做好標記和隔離。

管道元件和材料應妥善保管,不得混淆或損壞,其標記應明顯清晰。

GC1級管道和甲、乙類流體管道中,輸送毒性程度為極度危害或設計壓力大于或等于10MPa的管子、管件,應進行外表面磁粉或滲透檢測,檢測方法和缺陷評定應符合國家現行標準《承壓設備無損檢測》JB/T4730的相關規定。

壓縮機管道制作應有健全的質量管理制度和相應的施工技術標準,參加管道制作的人員應具備相應的資格。

b. 下料切割

碳素鋼、合金鋼宜采用機械方法切割,也可采用火焰或等離子弧方法切割,不銹鋼、有色金屬應采用機械或等離子弧方法切割。當采用砂輪切割或修磨不銹鋼、鎳及鎳合金、鈦及鈦合金、鋯及鋯合金時,應使用專用砂輪片。鍍鋅鋼管宜采用鋼鋸或機械方法切割。切割質量應符合下列規定:

1.切口表面應平整,尺寸正確,并應無裂紋、重皮、毛刺、凸凹、縮口、熔渣、氧化物、鐵屑等現象。

2.管子切口端面傾斜偏差不應大于管子外徑的1%,且不大于3mm。

c. 管道的彎制

彎管是采用成套彎曲設備進行彎曲的,分為冷彎與熱彎兩種工藝。

彎管的材料有鑄鐵、不銹鋼、合金鋼、可鍛鑄鐵、碳鋼、有色金屬及塑料等。

彎管機進行彎管時,在純彎曲的情況下,外徑為D,壁厚為t的管子受外力矩的作用發生彎曲時,中性層外側管壁受拉應力作用變薄,中性層內側管壁受壓應力作用變厚,而且橫截面形狀由于受合應力作用由圓形變為近似橢圓形,當變形量過大時,外側管壁會產生裂紋,內側管壁會出現起皺。管材變形程度,取決于相對彎曲半徑R/D和相對厚度t/D數值的大小,R/D和t/D值越小,表示變形程度越大。

彎管采用壁厚為正公差的管子制作,彎曲半徑與直管壁厚的關系應符合下表規定:

彎管彎曲半徑應符合設計文件和國家有關標準的規定,當無規定時,高壓鋼管的彎曲半徑大于管子外徑的5倍,其他管子的彎曲半徑大于管子外徑的3.5倍。

管子彎制后,應將內外表面清理干凈。彎管質量符合下列規定:

1.不得有裂紋、過燒、分層等缺陷;

2.彎管內側不允許有肉眼可觀測到的褶皺;

3.對于承受內壓的彎管,圓度應不大于8%;對于承受外壓的彎管,其圓度不大于3%。圓度計算公式:

式中u為彎管圓度(%),Dmax同一截面最大實測外徑,Dmin同一截面最小實測外徑。

4.彎管制作后的最小厚度不得小于直管的設計壁厚。

5.彎管的管端中心偏差值應:GC1級管道中,輸送毒性程度為極度危害的介質或設計壓力大于10.0MPa的彎管,每米管端中心偏差不大于1.5mm,當直管段長度大于3米時,其偏差不大于5mm;其它管道的彎管偏差不得超過3mm,直管段長度大于3米時,偏差值不得超過10mm。

6.Π形彎管的平面度允許偏差,符合下表規定:

GC1級管道,輸送毒性程度為極度危害介質或設計壓力大于10MPa的彎管制作后,應按現行標準《承壓設備無損檢測》JB/T4730的有關規定進行表面探傷,需要熱處理的應在熱處理后進行;若有缺陷,可進行修磨。修磨后的彎管壁厚不得小于管子名義壁厚的90%,且不得小于設計壁厚。

為了達到好的彎管外表質量,可在彎管時采用潤滑的方法,但彎制好后一定要清除干凈潤滑物質;(IRMCO水基潤滑脂)

d.管道的焊接

①兩焊接管子對口時應在距接口中心200mm處測量平直度,當管子公稱尺寸小于100mm時,允許偏差為1mm,當管子公稱尺寸大于100mm時,允許偏差為2mm,但全長允許偏差均為10mm。

②管道焊接前需要加工坡口,坡口加工形式按下圖制作或專用坡口機鉸制;

③管子兩個對接焊縫間的距離不大于5mm。

銅管及其它不易焊接的金屬管道,通常采用釬焊焊接,釬焊接頭形狀如下圖所示:

e.管道安裝

管道安裝前應檢查管道組成件及管道支承件等已檢驗合格,管子管件閥門等內部已清理干凈無雜物。對管內有特殊要求的管道,其質量符合設計文件的規定。氧氣壓縮機的連接管道已進行脫脂處理,安裝前再檢查不得有油污染。

合金鋼管進行局部彎度矯正時,加熱溫度應控制在臨界溫度以下;排水管支管與主管連接時,宜按介質流向稍有傾斜,管道上儀表取源部件的開孔和焊接應在管道安裝前進行,當無法避免在已安裝的管道上開孔時,管內因切割產生的異物應清理干凈。合金鋼管道系統安裝完畢后,應檢查材質標記,當發現無標記時,應采用光譜分析或其他方法對材質進行復查。

I. 法蘭安裝

國際上管法蘭標準主要有兩個體系,即德系為代表的歐州管法蘭體系和美國為代表的美州管法蘭體系。除此還有日系,但國際影響較小。歐美兩個法蘭體系不能互換。ISO7005-1是國際化標準組織于1992年頒布的一項標準,該標準實際上是把美國和德國的兩套系列的管法蘭標準合并而成的管法蘭標準,國內有機械JB標準及化工HG標準法蘭。法蘭安裝時要做到:

⑴ 了解安裝處的法蘭的型式、壓力、口徑、材質等情況以及管內介質屬性,正確選用法蘭。

⑵ 法蘭安裝前,應對法蘭密封面及密封墊片進行外觀檢查,不得有影響密封性能的缺陷。

⑶ 法蘭連接時應保持法蘭間的平行,其偏差不應大于法蘭外徑的1.5/1000,且不得大于2mm,不得用強緊螺栓的方法消除歪斜。

⑷ 法蘭平面應與管子軸線相垂直,平焊法蘭內側角焊縫不得漏焊,焊后應清除氧化物等雜質。

⑸ 墊片的內徑應比法蘭內徑大2~3mm,墊片應整圓。

⑹ 連接用的緊固件的材質、規格、形式應符合設計規定。

⑺ 法蘭應使用同一規格,螺栓安裝方向一致,緊固螺栓應對稱均勻,松緊適度。螺栓應露出螺母2~3個螺距。

II.螺紋連接

當鋼制管道用螺栓螺母,遇到以下情況時,螺栓螺母應涂刷二硫化鉬油脂、石墨機油或石墨粉等:1.不銹鋼、合金鋼螺栓和螺母;2.設計溫度高于100℃或低于0℃;3.露天裝置;4.處于大氣腐蝕環境或輸送腐蝕介質;

鋼制管道熱態緊固、冷態緊固溫度應符合下表規定:

熱態緊固溫度應在達到工作溫度2小時后進行。

緊固螺栓時,鋼制管道最大內應力應根據設計壓力確定,當設計壓力小于或等于6MPa時,熱態緊固最大內壓應力為0.3MPa;當設計壓力大于6MPa時,熱態緊固最大內壓應力為0.5MPa。冷態緊固應在卸壓后進行。緊固時應有保證操作人員安全的技術措施。

螺紋連接應符合下列規定:

用于螺紋的保護劑或潤滑劑應適應于工況條件,并對輸送的流體或鋼制管道材料不得產生不良影響;

進行密封焊的螺紋接頭不得使用螺紋保護劑和密封材料;

采用墊片密封而非螺紋密封的直螺紋接頭,直螺紋上不應纏繞任何填料,在擰緊和安裝后,不得產生任何扭矩。

直螺紋接頭與鋼管焊接時,不得出現密封面變形的現象;工作溫度低于200攝氏度的鋼制管道,其螺紋接頭密封材料宜選用聚四氟乙烯帶,擰緊螺紋時,不得將密封材料擠入管內。

合金鋼管進行局部彎度矯正時,加熱溫度應控制在臨界溫度以下;排水管的支管與主管連接時,宜按介質流向稍有傾斜,管道上儀表取源部件的開孔和焊接應在管道安裝前進行,當無法避免在已安裝的管道上開孔時,管內因切割產生的異物應清理干凈。

合金鋼管道系統安裝完畢后,應檢查材質標記,當發現無標記時,應采用光譜分析或其他方法對材質進行復查。

III. 閥門安裝

安裝前應按設計文件核對其型號,并應按介質流向確定其安裝方向;當閥門與管道以法蘭或螺紋方式連接時,閥門應在關閉狀態下安裝;當閥門與管道以焊接方式連接時,閥門應在開啟狀態下安裝,對接焊縫的底層應采用氬弧焊,且應對閥門采取防變形措施。

閥門安裝位置易于操作、檢查和維修,水平管道上的閥門,其閥桿及傳動裝置應按設計規定進行安裝,動作靈活,所有閥門應連接自然,不得強力對接或承受外加重力負荷。法蘭連接螺栓緊固力應均勻。

IV. 安全閥的安裝

安全閥的安裝應符合下列規定:1.安全閥應垂直安裝;2.安全閥的出口管道應接向安全地點;3.當進出管道上設置截止閥時,應加鉛封,且應鎖定在全開啟狀態。在工業金屬管道投入試運行時,應按國家現行標準《安全閥安全技術監察規程》TSG ZF001的有關規定和設計文件的規定對安全閥進行最終整定壓力調整,做好調整記錄和封鉛。

V.靜電接地安裝

防爆壓縮機的管道,設計有靜電接地要求,當每對法蘭或其它接頭間電阻值超過0.03Ω時,應設導線跨接。管道系統的接地電阻值、接地位置及連接方式應符合設計文件的規定。靜電接地引線宜采用焊接形式。有靜電接地要求的不銹鋼和有色金屬管道,導線跨接或接地引線不得與管道直接連接,應采用同材質連接板過渡。用作靜電地的材料或元件,安裝前不得涂漆。導電接觸面應除銹并緊密連接。靜電接地安裝完畢后,應進行測試,電阻值超過規定時,應進行檢查與調整,度應填寫“管道靜電接地測試記錄表”。

f.管道的固定

通常將氣體管道內所容納的氣體稱為氣柱,因為氣體可以壓縮、膨脹、故氣柱本身是具有連續質量的彈性振動系統。這個系統受到激發后,就會產生振動響應。壓縮機向管道間歇性地吸氣或排氣,就是對管道內氣柱的激發,并使氣柱振動,表現為管道內的氣體呈周期性的變化,這種現象稱為氣流脈動。脈動的壓力波沿著氣體管道以聲速傳播,在管道的轉彎處或截面變化處產生周期變化的作用力,該力就是導致管道機械振動的干擾力。

管道內的氣流脈動會導致一系列的危害,如使壓縮機的容積效率降低,氣閥工作惡化,功率消耗增加,儀表失靈等。管道的機械振動會導致管道附件及其連接部位發生松動或疲勞破壞,輕則造成氣體泄漏,重則由于管道破裂引起爆炸事故。

管路的支承要注意以下幾點:

1.正確選擇及合理布置管路支承結構型式;

2.按需要選擇固定與活動管路支承型式;

3.正確選擇支承元件的強度,并保證管路因溫度變化而能沿設計方向變形。

參考文獻

《活塞式壓縮機設計》楊紹侃

《容積式壓縮機技術手冊》郁永章

GB50235 《工業金屬管道工程施工規范》

TSG D0001 《壓力管道安全技術監察規程》

來源:本站原創

網友評論

條評論

最新評論