【壓縮機網】1、引言

雙螺桿壓縮機是苯乙烯裝置的關鍵設備,其安全經濟運行水平直接影響著苯乙烯裝置的穩定生產。軸封泄漏是雙螺桿壓縮機運行過程中的主要故障之一。苯乙烯裝置C-3001機組由國內某公司制造,是苯乙烯的關鍵設備,屬于特護機組,其軸封質量和使用壽命是機組安穩長運行的重要因素。機組近期出現異常聲音,軸封處有摩擦異響。

2、機組概述

該螺桿壓縮機型號為LG448/0.028~0.163。機組為固定式抽真空機組,經一級噴水抽吸壓縮,入口壓力為0.028MPa(A),出口壓力為0.163MPa(A),螺桿直徑為630mm,長度為1020mm,額定轉速為3050r/min,入口流量為448m3/min。由汽輪機(943kW)通過減速齒輪箱驅動螺桿壓縮機。盤車裝置設在壓縮機進氣端陽轉子上,可連續盤車,盤車轉速為30r/min。

根據壓縮介質的組分,采用噴工藝水內冷,不僅使壓縮過程接近等溫壓縮而節能外,還能減少噪聲,又能增加機組的抽吸能力以提高入口真空度。

該尾氣螺桿壓縮機組由汽輪機通過金屬疊片撓性聯軸器直接驅動螺桿壓縮機,汽輪機和壓縮機安裝在共用底座上。螺桿壓縮機采用上進下出形式,螺桿壓縮機的陰、陽螺桿轉子水平且平行地配置在殼體內,靠進、排氣端座內的滑動軸承支撐。在陰、陽螺桿上的排氣端外側裝有滑動止推軸承,承受由吸入和排出壓力差而產生的軸向推力。在吸入側和和排出側的軸承與螺桿轉子之間設有軸封裝置,在軸封裝置靠近螺桿轉子端與靠近軸承端都充入氮氣以防止介質氣體和潤滑油泄漏。

3、軸封故障

壓縮機在運行中出現水平振動速度略有增大,軸封處有一定溫升,軸封系統排污管收集罐收集到黃色粉末狀雜質。

4、分析檢查

停機后,檢查機組同步齒輪,同步齒輪設置在陰、陽螺桿轉子在吸氣端外側,同步齒輪的速比與螺桿轉子的速比相等。陰、陽螺桿轉子靠軸承支撐和同步齒輪厚薄片的調整來保證陰、陽轉子之間,轉子與氣缸之間,螺桿轉子端面與氣缸壁之間均有較小的間隙。螺桿轉子是壓縮機的關鍵部件,陽轉子有四個凸齒,陰轉子有六個與之相嚙合的凹槽。一對嚙合的轉子旋轉運動與殼體上的進氣口、排氣口組成螺桿壓縮機的吸氣、壓縮和排氣三個過程。在吸氣與排氣之間形成三個壓縮腔,因此壓縮機的內壓比大,抽吸介質的真空度也大。依次清理檢查陰陽轉子上的同步齒輪各嚙合齒,未發現齒接觸異常。

檢查壓縮機螺桿,螺桿轉子型線為SRM-A型線,外徑為φ630mm,長度為1020mm,扭角為300o左右。螺桿轉子的齒頂和端面上制有密封棱邊,轉子與殼體之間的微小間隙就靠這些棱邊來保證。在拆裝時,維修人員用膠皮保護螺桿轉子型線和棱邊,未發現有摩擦痕跡。陽、陰螺桿轉子都是采用鍛件加工而成,轉子材質為2Cr13,具有足夠強度和剛度,對于介質有一定的抗腐蝕性能。

陰陽轉子是依靠一對同步齒輪,使陰陽轉子不接觸的連續運轉,同步齒輪為中硬齒面齒輪,材質為42CrMo,經熱處理后,硬度HRC45,齒面經過磨齒,精度等級為655LM。從油站來的壓力潤滑油,噴到齒面上冷卻潤滑齒輪。小齒輪、大齒輪分別安裝于壓縮機吸入端外側的陽轉子和陰轉子軸頸上。調整大齒輪的厚齒片與小齒輪嚙合時,使螺桿齒型各處的嚙合間隙均勻,再將大齒輪的薄齒片與厚齒片錯位,使薄齒片齒型的另一面與大齒輪嚙合時,具有0.05~0.07mm間隙,在大齒輪上打定位銷孔,固定兩片齒輪的相對位置,螺桿轉子之間都具有一定的間隙,以確保壓縮機正常工作。

檢查壓縮機的滑動軸承,本機進氣端在陽、陰螺桿轉子的密封裝置與同步齒輪之間,設有徑向滑動軸承。排氣端在陽、陰螺桿轉子的密封裝置外側,設有止推徑向滑動軸承和止推滑動軸承。所有軸承都由油站輸送來的壓力潤滑油冷卻潤滑。

徑向滑動軸承支撐螺桿承受徑向力。軸承間隙對螺桿嚙合間隙,螺桿外圓與殼體之間的間隙都有影響,必須嚴格控制。

止推滑動軸承中的止推塊承受壓縮機正常運轉時,由吸入和排出的壓力差而產生的推力。另外,止推徑向滑動軸承中的止推軸承還可承受壓縮機啟動時同步齒輪引起的推力以及因緊急停車時螺桿反轉所產生的推力。

止推軸承軸向間隙,直接影響螺桿轉子端面與殼體的間隙。當軸承因磨損間隙增大時,可以重新調整軸承的軸向間隙。

檢查螺桿壓縮機的軸封裝置,再吊開壓縮機上蓋,陽、陰轉子的進端和排端都采用碳環密封結構。其中在陽、陰轉子的進端填料箱中裝有4個整體的石墨密封環,在陽、陰轉子的排端填料箱中裝有6個整體的石墨密封環,石墨密封環的外圓處有保護環。吊開上蓋后,發現進氣端軸封外殼體處有大量黃色粉末堆積,排氣端也有少量積聚。如圖所示:

按照廠家技術要求,石墨環與螺桿軸之間有微小的間隙,環是靜止狀態,軸與環接觸時,環能自由地徑向移動,避免損傷軸表面。該碳環密封結構設有兩級緩沖氣,靠近壓縮腔的第一級可采用蒸氣或氮氣作為緩沖氣,靠近軸承端的第二級采用氮氣作為緩沖氣,以阻止介質氣體泄漏。另外,在石墨環之間設有回氣環,它與高位放空管接通,殘余混合氣體經高位管放空。

第一級氮氣密封管系:第一級氮氣總管壓力為0.2~0.3MPa,經100目濾網過濾后,分成管徑DN25的兩路管子,經自立式調節閥調壓后,一路進入螺桿壓縮機組進端的密封裝置的兩個氮氣入口。另一路進入螺桿壓縮機排端的密封裝置的兩個氮氣進入口。進端的氮氣壓力為0.02MPa左右,排端的氮氣壓力為0.05 MPa左右。

壓縮機排端有4個高位放空口,進氣端有2個高位放空口,所有第一級高位放空口集中到一根總管上,再分成兩路,一路DN50,接至高位放空管;另一路DN25為排凝管。排端兩個第二級放空口集中到一個總管上,接至高位放空管。高位放空管和排凝管由用戶制作安裝。

第二級氮氣密封管系:第二級氮氣總管壓力為0.2~0.3MPa,經過100目濾網過濾后,經自力調節閥降壓后,壓力為0.02MPa,分成兩路DN25的管子,進入進端和排端密封裝置的氮氣入口。在進端分成兩路進入進端的兩個密封裝置,在排端也分成兩路進入排端的兩個密封裝置。

壓縮機進端和排端的兩個密封裝置的排污孔分別并成DN25管子與兩個收集器接通。收集器頂上接DN50高放位空管,收集器下端接排污管。

通過外部觀察已經判斷石墨環的保護環已經磨損,材質為黃銅,軸封外圓積存的粉末是磨損后堆積在殼體和軸封體之間,因為黃銅保護環直徑約320mm,環寬約12mm,壁厚0.3mm,是依靠8條M10內六角螺絲緊固軸向位置,緊固力矩的不平衡,保護銅環壁厚設計強度的偏低,最終導致環在上緊后傾斜與軸偏磨是故障產生的原因,最終經與現場廠家技術人員溝通、測量,將銅環材質替換成不銹鋼材質,將環壁厚調整為1.5mm,規范緊固螺栓上緊力矩。

依照壓縮機技術要求,壓縮機在進行大修后,轉子的嚙合間隙、軸向間隙均應復測和調整。通過組裝后,檢查軸封密封石墨環,浮動良好。軸封裝置的拆檢回裝保證各項技術要求:

a) 組裝次序:按順序氮氣進氣環,密封環(碳環),氮氣回氣環等,壓緊填料后蓋;

b) 檢查測量密封環與軸頸之間的間隙不得超過0.25mm,若超過則需更換。

c) 軸封裝置成套總組裝成后,再裝入壓縮機殼體內。

壓縮機關鍵質量控制點:軸向間隙的調整

拆下排氣端壓蓋,將陰、陽螺桿轉子推向進氣側,微微托起球面止推軸承,使其對中均勻緊密貼合,當按工作轉向盤動陽轉子時,兩轉子應無軸向竄動。

壓縮機關鍵質量控制點:螺桿轉子嚙合間隙的調整

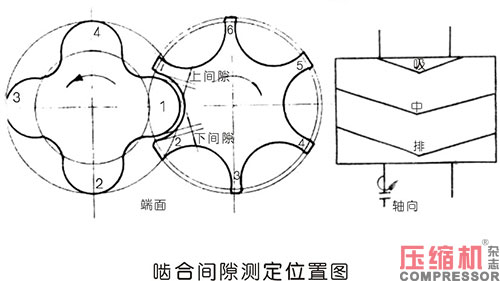

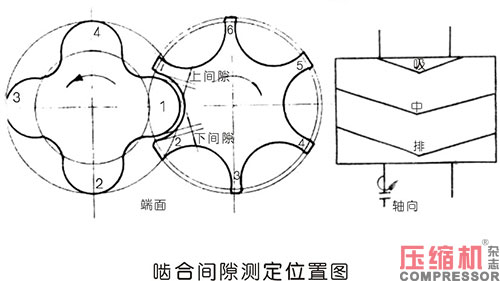

陰、陽螺桿轉子在圖示位置測量轉子嚙合間隙,分吸氣端、中段和排氣端三部分測量。一般上、下間隙之和為0.50~0.70,上、下間隙大致相等。

若所測得的間隙不符合技術要求,應松掉同步齒輪銷釘及鎖緊螺栓,重新調整到規定數值。

在蓋上氣缸體上蓋后,首先要擰緊兩轉子中間的軸承螺栓,然后按對角線將其它軸承螺栓擰緊。

5、壓縮機啟動前對軸封系統的調試檢查

氮氣系統調試:開啟氮氣進氣閥,通過自力調節閥調整氮氣進入排端第一級密封裝置的壓力為0.05 MPa,其余各密封氣入口的壓力為0.02MPa。并檢查各氮氣管路是否通暢,高位放空管是否通暢,排污閥是否完好。確認通暢、完好、無泄漏。開啟氮氣閥門,查看氮氣進入密封裝置的壓力是否正常。

6、壓縮機日常維護巡檢注意事項

通過對壓縮機軸封局部零件石墨浮動環保護環的改進,使壓縮機軸封更為可靠,軸封檢修更為穩定可控。通過此次故障使運行人員和檢修人員在日常壓縮機巡檢時針對軸封有的放矢若:若壓縮機有黑色煙逸出,且伴隨著殼體對應軸封部位發熱,極有可能是軸封碳環旋轉所至,應停機檢查排除故障。若出現藍煙,可能是填料壓蓋螺紋與螺桿軸有輕微接觸,或者是軸承損壞所至,也應停機檢查排除故障,提高壓縮機的巡檢質量。

來源:本站原創

【壓縮機網】1、引言

雙螺桿壓縮機是苯乙烯裝置的關鍵設備,其安全經濟運行水平直接影響著苯乙烯裝置的穩定生產。軸封泄漏是雙螺桿壓縮機運行過程中的主要故障之一。苯乙烯裝置C-3001機組由國內某公司制造,是苯乙烯的關鍵設備,屬于特護機組,其軸封質量和使用壽命是機組安穩長運行的重要因素。機組近期出現異常聲音,軸封處有摩擦異響。

2、機組概述

該螺桿壓縮機型號為LG448/0.028~0.163。機組為固定式抽真空機組,經一級噴水抽吸壓縮,入口壓力為0.028MPa(A),出口壓力為0.163MPa(A),螺桿直徑為630mm,長度為1020mm,額定轉速為3050r/min,入口流量為448m3/min。由汽輪機(943kW)通過減速齒輪箱驅動螺桿壓縮機。盤車裝置設在壓縮機進氣端陽轉子上,可連續盤車,盤車轉速為30r/min。

根據壓縮介質的組分,采用噴工藝水內冷,不僅使壓縮過程接近等溫壓縮而節能外,還能減少噪聲,又能增加機組的抽吸能力以提高入口真空度。

該尾氣螺桿壓縮機組由汽輪機通過金屬疊片撓性聯軸器直接驅動螺桿壓縮機,汽輪機和壓縮機安裝在共用底座上。螺桿壓縮機采用上進下出形式,螺桿壓縮機的陰、陽螺桿轉子水平且平行地配置在殼體內,靠進、排氣端座內的滑動軸承支撐。在陰、陽螺桿上的排氣端外側裝有滑動止推軸承,承受由吸入和排出壓力差而產生的軸向推力。在吸入側和和排出側的軸承與螺桿轉子之間設有軸封裝置,在軸封裝置靠近螺桿轉子端與靠近軸承端都充入氮氣以防止介質氣體和潤滑油泄漏。

3、軸封故障

壓縮機在運行中出現水平振動速度略有增大,軸封處有一定溫升,軸封系統排污管收集罐收集到黃色粉末狀雜質。

4、分析檢查

停機后,檢查機組同步齒輪,同步齒輪設置在陰、陽螺桿轉子在吸氣端外側,同步齒輪的速比與螺桿轉子的速比相等。陰、陽螺桿轉子靠軸承支撐和同步齒輪厚薄片的調整來保證陰、陽轉子之間,轉子與氣缸之間,螺桿轉子端面與氣缸壁之間均有較小的間隙。螺桿轉子是壓縮機的關鍵部件,陽轉子有四個凸齒,陰轉子有六個與之相嚙合的凹槽。一對嚙合的轉子旋轉運動與殼體上的進氣口、排氣口組成螺桿壓縮機的吸氣、壓縮和排氣三個過程。在吸氣與排氣之間形成三個壓縮腔,因此壓縮機的內壓比大,抽吸介質的真空度也大。依次清理檢查陰陽轉子上的同步齒輪各嚙合齒,未發現齒接觸異常。

檢查壓縮機螺桿,螺桿轉子型線為SRM-A型線,外徑為φ630mm,長度為1020mm,扭角為300o左右。螺桿轉子的齒頂和端面上制有密封棱邊,轉子與殼體之間的微小間隙就靠這些棱邊來保證。在拆裝時,維修人員用膠皮保護螺桿轉子型線和棱邊,未發現有摩擦痕跡。陽、陰螺桿轉子都是采用鍛件加工而成,轉子材質為2Cr13,具有足夠強度和剛度,對于介質有一定的抗腐蝕性能。

陰陽轉子是依靠一對同步齒輪,使陰陽轉子不接觸的連續運轉,同步齒輪為中硬齒面齒輪,材質為42CrMo,經熱處理后,硬度HRC45,齒面經過磨齒,精度等級為655LM。從油站來的壓力潤滑油,噴到齒面上冷卻潤滑齒輪。小齒輪、大齒輪分別安裝于壓縮機吸入端外側的陽轉子和陰轉子軸頸上。調整大齒輪的厚齒片與小齒輪嚙合時,使螺桿齒型各處的嚙合間隙均勻,再將大齒輪的薄齒片與厚齒片錯位,使薄齒片齒型的另一面與大齒輪嚙合時,具有0.05~0.07mm間隙,在大齒輪上打定位銷孔,固定兩片齒輪的相對位置,螺桿轉子之間都具有一定的間隙,以確保壓縮機正常工作。

檢查壓縮機的滑動軸承,本機進氣端在陽、陰螺桿轉子的密封裝置與同步齒輪之間,設有徑向滑動軸承。排氣端在陽、陰螺桿轉子的密封裝置外側,設有止推徑向滑動軸承和止推滑動軸承。所有軸承都由油站輸送來的壓力潤滑油冷卻潤滑。

徑向滑動軸承支撐螺桿承受徑向力。軸承間隙對螺桿嚙合間隙,螺桿外圓與殼體之間的間隙都有影響,必須嚴格控制。

止推滑動軸承中的止推塊承受壓縮機正常運轉時,由吸入和排出的壓力差而產生的推力。另外,止推徑向滑動軸承中的止推軸承還可承受壓縮機啟動時同步齒輪引起的推力以及因緊急停車時螺桿反轉所產生的推力。

止推軸承軸向間隙,直接影響螺桿轉子端面與殼體的間隙。當軸承因磨損間隙增大時,可以重新調整軸承的軸向間隙。

檢查螺桿壓縮機的軸封裝置,再吊開壓縮機上蓋,陽、陰轉子的進端和排端都采用碳環密封結構。其中在陽、陰轉子的進端填料箱中裝有4個整體的石墨密封環,在陽、陰轉子的排端填料箱中裝有6個整體的石墨密封環,石墨密封環的外圓處有保護環。吊開上蓋后,發現進氣端軸封外殼體處有大量黃色粉末堆積,排氣端也有少量積聚。如圖所示:

按照廠家技術要求,石墨環與螺桿軸之間有微小的間隙,環是靜止狀態,軸與環接觸時,環能自由地徑向移動,避免損傷軸表面。該碳環密封結構設有兩級緩沖氣,靠近壓縮腔的第一級可采用蒸氣或氮氣作為緩沖氣,靠近軸承端的第二級采用氮氣作為緩沖氣,以阻止介質氣體泄漏。另外,在石墨環之間設有回氣環,它與高位放空管接通,殘余混合氣體經高位管放空。

第一級氮氣密封管系:第一級氮氣總管壓力為0.2~0.3MPa,經100目濾網過濾后,分成管徑DN25的兩路管子,經自立式調節閥調壓后,一路進入螺桿壓縮機組進端的密封裝置的兩個氮氣入口。另一路進入螺桿壓縮機排端的密封裝置的兩個氮氣進入口。進端的氮氣壓力為0.02MPa左右,排端的氮氣壓力為0.05 MPa左右。

壓縮機排端有4個高位放空口,進氣端有2個高位放空口,所有第一級高位放空口集中到一根總管上,再分成兩路,一路DN50,接至高位放空管;另一路DN25為排凝管。排端兩個第二級放空口集中到一個總管上,接至高位放空管。高位放空管和排凝管由用戶制作安裝。

第二級氮氣密封管系:第二級氮氣總管壓力為0.2~0.3MPa,經過100目濾網過濾后,經自力調節閥降壓后,壓力為0.02MPa,分成兩路DN25的管子,進入進端和排端密封裝置的氮氣入口。在進端分成兩路進入進端的兩個密封裝置,在排端也分成兩路進入排端的兩個密封裝置。

壓縮機進端和排端的兩個密封裝置的排污孔分別并成DN25管子與兩個收集器接通。收集器頂上接DN50高放位空管,收集器下端接排污管。

通過外部觀察已經判斷石墨環的保護環已經磨損,材質為黃銅,軸封外圓積存的粉末是磨損后堆積在殼體和軸封體之間,因為黃銅保護環直徑約320mm,環寬約12mm,壁厚0.3mm,是依靠8條M10內六角螺絲緊固軸向位置,緊固力矩的不平衡,保護銅環壁厚設計強度的偏低,最終導致環在上緊后傾斜與軸偏磨是故障產生的原因,最終經與現場廠家技術人員溝通、測量,將銅環材質替換成不銹鋼材質,將環壁厚調整為1.5mm,規范緊固螺栓上緊力矩。

依照壓縮機技術要求,壓縮機在進行大修后,轉子的嚙合間隙、軸向間隙均應復測和調整。通過組裝后,檢查軸封密封石墨環,浮動良好。軸封裝置的拆檢回裝保證各項技術要求:

a) 組裝次序:按順序氮氣進氣環,密封環(碳環),氮氣回氣環等,壓緊填料后蓋;

b) 檢查測量密封環與軸頸之間的間隙不得超過0.25mm,若超過則需更換。

c) 軸封裝置成套總組裝成后,再裝入壓縮機殼體內。

壓縮機關鍵質量控制點:軸向間隙的調整

拆下排氣端壓蓋,將陰、陽螺桿轉子推向進氣側,微微托起球面止推軸承,使其對中均勻緊密貼合,當按工作轉向盤動陽轉子時,兩轉子應無軸向竄動。

壓縮機關鍵質量控制點:螺桿轉子嚙合間隙的調整

陰、陽螺桿轉子在圖示位置測量轉子嚙合間隙,分吸氣端、中段和排氣端三部分測量。一般上、下間隙之和為0.50~0.70,上、下間隙大致相等。

若所測得的間隙不符合技術要求,應松掉同步齒輪銷釘及鎖緊螺栓,重新調整到規定數值。

在蓋上氣缸體上蓋后,首先要擰緊兩轉子中間的軸承螺栓,然后按對角線將其它軸承螺栓擰緊。

5、壓縮機啟動前對軸封系統的調試檢查

氮氣系統調試:開啟氮氣進氣閥,通過自力調節閥調整氮氣進入排端第一級密封裝置的壓力為0.05 MPa,其余各密封氣入口的壓力為0.02MPa。并檢查各氮氣管路是否通暢,高位放空管是否通暢,排污閥是否完好。確認通暢、完好、無泄漏。開啟氮氣閥門,查看氮氣進入密封裝置的壓力是否正常。

6、壓縮機日常維護巡檢注意事項

通過對壓縮機軸封局部零件石墨浮動環保護環的改進,使壓縮機軸封更為可靠,軸封檢修更為穩定可控。通過此次故障使運行人員和檢修人員在日常壓縮機巡檢時針對軸封有的放矢若:若壓縮機有黑色煙逸出,且伴隨著殼體對應軸封部位發熱,極有可能是軸封碳環旋轉所至,應停機檢查排除故障。若出現藍煙,可能是填料壓蓋螺紋與螺桿軸有輕微接觸,或者是軸承損壞所至,也應停機檢查排除故障,提高壓縮機的巡檢質量。

來源:本站原創

網友評論

條評論

最新評論