【壓縮機網】一、引言

1.機組概況

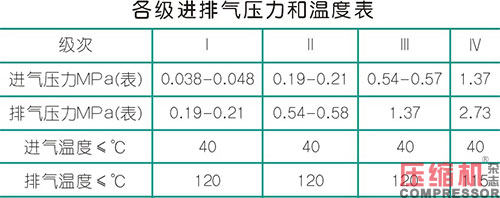

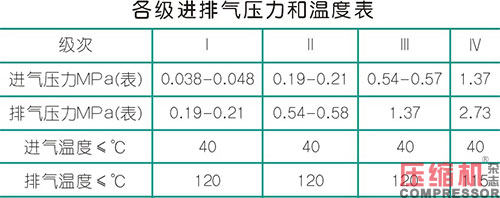

苯乙烯裝置特護機組4M16-60.6/0.4-27.3 型尾氣壓縮機是四列對稱平衡型,四級往復活塞水冷式壓縮機。該機用于實現把0.038-0.048MPa(G)的氫氣經過四級壓縮到2.73MPa(G)的增壓。

【壓縮機網】一、引言

1.機組概況

苯乙烯裝置特護機組4M16-60.6/0.4-27.3 型尾氣壓縮機是四列對稱平衡型,四級往復活塞水冷式壓縮機。該機用于實現把0.038-0.048MPa(G)的氫氣經過四級壓縮到2.73MPa(G)的增壓。

2.壓縮機機構潤滑系統

潤滑油是指從稀油站里來的油流經機身主軸瓦、連桿大頭瓦、連桿小頭襯套及十字頭等運動機構摩擦部位最后流回稀油站,它的功用是潤滑上述各摩擦副,并帶走摩擦副產生的摩擦熱,使機器安全正常地運行。

潤滑油一支路從稀油站→主軸瓦→連桿大頭瓦→連桿小頭襯套→中體→機身;一支直接從稀油站至中體上下油口潤滑十字頭;另外還有一支引至盤車處,供聯鎖用。

本機使用的是GB 12691-1990 規定的L-DAB100#空氣壓縮機油,潤滑油的性質應符合相應牌號的規定。

循環油的壓力為0.6MPa,35℃≤供油溫度≤43℃。

2.壓縮機機構潤滑系統

潤滑油是指從稀油站里來的油流經機身主軸瓦、連桿大頭瓦、連桿小頭襯套及十字頭等運動機構摩擦部位最后流回稀油站,它的功用是潤滑上述各摩擦副,并帶走摩擦副產生的摩擦熱,使機器安全正常地運行。

潤滑油一支路從稀油站→主軸瓦→連桿大頭瓦→連桿小頭襯套→中體→機身;一支直接從稀油站至中體上下油口潤滑十字頭;另外還有一支引至盤車處,供聯鎖用。

本機使用的是GB 12691-1990 規定的L-DAB100#空氣壓縮機油,潤滑油的性質應符合相應牌號的規定。

循環油的壓力為0.6MPa,35℃≤供油溫度≤43℃。

該往復式壓縮機的氣缸與活塞環,支撐環之間,填料函密封環與活塞桿之間采用無油潤滑。壓縮機的活塞環,支撐環及填料函的密封環材質為聚四氟乙烯填充石墨,具有良好的自潤滑性能。本機運動機構為有油潤滑,曲柄連桿機構采用循環油潤滑,潤滑油牌號是L-DAB100#長城空氣壓縮機油,機組配置有獨立潤滑油站,壓縮機帶有軸頭齒輪油泵,開機前油站輔油泵啟動,待主機啟動油壓達到規定值時,輔油泵由運行人員手動停運。循環潤滑油經曲軸箱進入油冷器,油過濾器,經管路及內部通道進入各潤滑點,潤滑油在各級十字頭滑履一側設置了刮油器,將活塞桿圓柱面帶上的潤滑油刮除,由刮油器組件的回油孔流到刮油器座下回油孔返回到曲軸箱。

往復式壓縮機機組曲軸軸瓦、中間曲軸軸瓦、連桿大頭瓦、連桿小頭瓦。其中大頭瓦以及曲軸軸承使用剖分式結構,軸瓦承載面的巴氏合金平均厚度為1mm,這屬于薄壁瓦,具備彈性大、比壓小、導熱快與精度高等各種特點。軸瓦使用強制潤滑,曲軸的軸承安裝間隙是0.09-0.12mm,大頭瓦安裝間隙是0.09-0.12mm,小頭瓦安裝間隙是0.08-0.12mm。

二、往復式壓縮機軸瓦的失效原因

1.失效過程情況

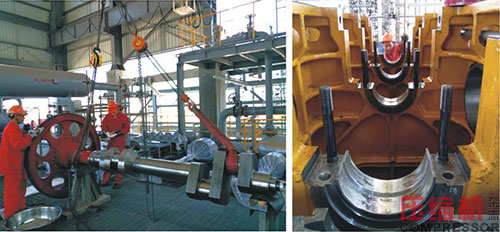

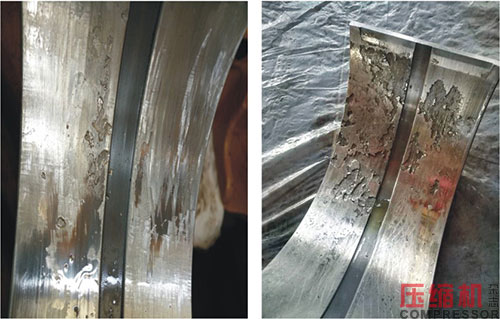

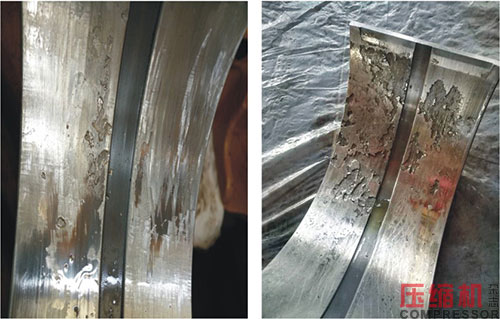

當日往復式壓縮機的油過濾器壓差出現偏高狀況,運行部操作人員進行油過濾器切換處理后,潤滑油壓差仍然維持升高的趨勢,同時往復式壓縮機的振動與異音狀況偏大,進出口形式的潤滑油壓差發生低壓差報警,停車處理之后,對往復式壓縮機進行相應的隔離檢修處理。解體之后可以發現潤滑油內含有高含量的金屬顆粒與巴氏合金微粒;驅動位置的曲軸軸承出現嚴重磨損現象,非驅動位置的曲軸軸承出現輕微磨損現象,巴氏合金層的部分出現脫落現象。

該往復式壓縮機的氣缸與活塞環,支撐環之間,填料函密封環與活塞桿之間采用無油潤滑。壓縮機的活塞環,支撐環及填料函的密封環材質為聚四氟乙烯填充石墨,具有良好的自潤滑性能。本機運動機構為有油潤滑,曲柄連桿機構采用循環油潤滑,潤滑油牌號是L-DAB100#長城空氣壓縮機油,機組配置有獨立潤滑油站,壓縮機帶有軸頭齒輪油泵,開機前油站輔油泵啟動,待主機啟動油壓達到規定值時,輔油泵由運行人員手動停運。循環潤滑油經曲軸箱進入油冷器,油過濾器,經管路及內部通道進入各潤滑點,潤滑油在各級十字頭滑履一側設置了刮油器,將活塞桿圓柱面帶上的潤滑油刮除,由刮油器組件的回油孔流到刮油器座下回油孔返回到曲軸箱。

往復式壓縮機機組曲軸軸瓦、中間曲軸軸瓦、連桿大頭瓦、連桿小頭瓦。其中大頭瓦以及曲軸軸承使用剖分式結構,軸瓦承載面的巴氏合金平均厚度為1mm,這屬于薄壁瓦,具備彈性大、比壓小、導熱快與精度高等各種特點。軸瓦使用強制潤滑,曲軸的軸承安裝間隙是0.09-0.12mm,大頭瓦安裝間隙是0.09-0.12mm,小頭瓦安裝間隙是0.08-0.12mm。

二、往復式壓縮機軸瓦的失效原因

1.失效過程情況

當日往復式壓縮機的油過濾器壓差出現偏高狀況,運行部操作人員進行油過濾器切換處理后,潤滑油壓差仍然維持升高的趨勢,同時往復式壓縮機的振動與異音狀況偏大,進出口形式的潤滑油壓差發生低壓差報警,停車處理之后,對往復式壓縮機進行相應的隔離檢修處理。解體之后可以發現潤滑油內含有高含量的金屬顆粒與巴氏合金微粒;驅動位置的曲軸軸承出現嚴重磨損現象,非驅動位置的曲軸軸承出現輕微磨損現象,巴氏合金層的部分出現脫落現象。

2.原因分析

在往復式壓縮機的實際運行過程當中,曲軸直聯軸頭主油泵提供各個潤滑點的潤滑作用,潤滑油相應的壓差Δp直接表明潤滑油的流量狀況,間接地反映出潤滑狀況的好壞程度。壓差表示Δp低于0.25MPa時應當顯示報警,如果壓差指示Δp低于0.15MPa時應當顯示聯鎖停車。如果DCS上的油壓差出現指示偏低狀況,導致主油泵開啟后出現吸油困難狀況,直接影響到軸瓦的潤滑狀況,油壓差降低會產生燒瓦現象,燒熔狀態的巴氏合金粘在軸上將加速軸瓦的磨損速度。

在查找故障的產生因素時,發現低壓差聯鎖報警與高壓差聯鎖報警信號出現接反狀況,使得在往復式壓縮機機組運行過程中產生油壓差偏低時機組無法進行聯鎖停車。聯鎖報警信號出現接反現象時,在油壓差出現偏低情況,輔助油泵無法開啟對機組實行補壓處理,從而失去對往復式壓縮機機組的安全保護。

從往復式壓縮機在停機之前產生的異常現象以及解體處理之后觀察零件的磨損狀況分析,主要是由于潤滑不良等原因導致的。解體處理之后發現驅動位置的曲軸軸承和連桿位置軸向出現嚴重磨損狀況,并且潤滑系統出現鐵屑與巴氏合金顆粒。分析相應的故障,除了報警信號出現接反狀況之外,和往復式壓縮機在開啟前手動盤車不充分也存在著一定的實際聯系。往復式壓縮機開啟前各個摩擦面都可以構成良好的油膜,軸瓦和曲軸間會自動潤滑,大頭瓦和連桿間軸向需手動潤滑,因此要求盤車充分,否則油膜的形成會非常不完整,從而會引起邊緣接觸出現磨損現象。軸承溫度升高容易使軸瓦承載面的巴氏合金燒熔、結點、脫落,潤滑油黏度高使脫落的巴氏合金顆粒游移在摩擦面之間進而加速了軸瓦的磨損。

三、往復式壓縮機軸瓦的處理措施

1.整改檢查措施

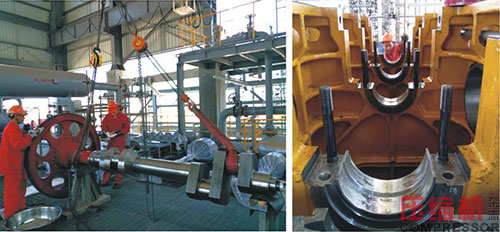

①更換磨損嚴重的曲軸軸瓦、中間曲軸軸瓦、連桿大頭瓦,對安裝間隙進行重點分級控制,同時重點對曲軸軸頸進行修磨,清理吹掃曲軸油孔和箱底過濾器。

②檢查十字頭,修磨滑履、清理滑道,并檢查十字頭銷及連桿小頭瓦。

③檢查隔離室,更換刮油環、擋油環、導向軸承套、填料函,并裝配合格。

④檢查清理活塞、氣缸和氣閥,要求內外止點余隙合格,活塞桿連接壓力體裝配正常。

⑤檢查潤滑系統和軸封。

2.原因分析

在往復式壓縮機的實際運行過程當中,曲軸直聯軸頭主油泵提供各個潤滑點的潤滑作用,潤滑油相應的壓差Δp直接表明潤滑油的流量狀況,間接地反映出潤滑狀況的好壞程度。壓差表示Δp低于0.25MPa時應當顯示報警,如果壓差指示Δp低于0.15MPa時應當顯示聯鎖停車。如果DCS上的油壓差出現指示偏低狀況,導致主油泵開啟后出現吸油困難狀況,直接影響到軸瓦的潤滑狀況,油壓差降低會產生燒瓦現象,燒熔狀態的巴氏合金粘在軸上將加速軸瓦的磨損速度。

在查找故障的產生因素時,發現低壓差聯鎖報警與高壓差聯鎖報警信號出現接反狀況,使得在往復式壓縮機機組運行過程中產生油壓差偏低時機組無法進行聯鎖停車。聯鎖報警信號出現接反現象時,在油壓差出現偏低情況,輔助油泵無法開啟對機組實行補壓處理,從而失去對往復式壓縮機機組的安全保護。

從往復式壓縮機在停機之前產生的異常現象以及解體處理之后觀察零件的磨損狀況分析,主要是由于潤滑不良等原因導致的。解體處理之后發現驅動位置的曲軸軸承和連桿位置軸向出現嚴重磨損狀況,并且潤滑系統出現鐵屑與巴氏合金顆粒。分析相應的故障,除了報警信號出現接反狀況之外,和往復式壓縮機在開啟前手動盤車不充分也存在著一定的實際聯系。往復式壓縮機開啟前各個摩擦面都可以構成良好的油膜,軸瓦和曲軸間會自動潤滑,大頭瓦和連桿間軸向需手動潤滑,因此要求盤車充分,否則油膜的形成會非常不完整,從而會引起邊緣接觸出現磨損現象。軸承溫度升高容易使軸瓦承載面的巴氏合金燒熔、結點、脫落,潤滑油黏度高使脫落的巴氏合金顆粒游移在摩擦面之間進而加速了軸瓦的磨損。

三、往復式壓縮機軸瓦的處理措施

1.整改檢查措施

①更換磨損嚴重的曲軸軸瓦、中間曲軸軸瓦、連桿大頭瓦,對安裝間隙進行重點分級控制,同時重點對曲軸軸頸進行修磨,清理吹掃曲軸油孔和箱底過濾器。

②檢查十字頭,修磨滑履、清理滑道,并檢查十字頭銷及連桿小頭瓦。

③檢查隔離室,更換刮油環、擋油環、導向軸承套、填料函,并裝配合格。

④檢查清理活塞、氣缸和氣閥,要求內外止點余隙合格,活塞桿連接壓力體裝配正常。

⑤檢查潤滑系統和軸封。

2.改進措施

產生往復式壓縮機事故的主要原因在于潤滑油的油壓低壓差出現報警接錯現象,儀表PLC接反使得油壓差低時無法進行聯鎖,壓縮機失去相應的保護。同時操作人員缺乏足夠的重視,手動盤車的不到位現象也是其中的原因。總結相關原因提出相應預防措施:增強大機組關鍵運行工作參數的DCS監控,增補具體的操作記錄,對于DCS報警足夠重視,要分析報警原因與可能產生的后果;根據相應儀表所提供的PLC邏輯與DCS監控系統,對于裝置全部設備的開停車步驟實行修訂完善處理;將現場設備的開啟條件,開停車步驟,故障判斷等方面制作成卡片放置在現場,開停車時應當嚴格根據操作步驟進行;組織操作人員對關鍵設備的開停車進行嚴格的培訓。

四、結束語

解決往復式壓縮機軸瓦失效的問題是確保壓縮機穩定運行工作的重要因素,進而可以影響到裝置的長、滿、優穩定運行工作。所以對于本裝置一定要在日常工作過程當中繼續擴大巡檢力度,根據實際經驗中吸取教訓,同時有利于提升職能人員的專業技術水平,可以及時地發現問題并且有效解決問題,確保機組能夠安全長、滿、優地穩定運行工作。

巴氏合金軸瓦安裝于機座內,在鋼襯套中旋轉,并帶動主軸做旋擺運動。其內表面鑄滿巴氏合金,外表面澆鑄 3/ 4 巴氏合金作為軸瓦。

1.主要原因如下:

(1) 巴氏合金軸瓦安裝誤差。當偏心套或主軸安裝歪斜時,主軸與偏心套內襯壁局部接觸。當主軸或偏心套旋轉時,因局部壓力過大而導致表面劃傷甚至巴氏合金脫落。當一部分脫落后,由于承載能力下降及應力集中現象的產生,使周邊巴氏合金脫落。主軸與偏心套之間的間隙過小,主軸與內襯套下端部接觸磨損,致使巴氏合金脫落。

(2) 巴氏合金軸瓦配合表面磨損。動錐上部的銅套磨損嚴重,導致間隙增大,使動錐的搖擺運動不平穩,偏心套內壁接觸磨損,致使巴氏合金脫落。

巴氏合金軸瓦的澆鑄質量等問題、主軸與偏心套間的油質不良或油量不足也會引起偏心套巴氏合金軸瓦內襯壁的磨損。

2.巴氏合金軸瓦補焊修復方法

(1) 清除脫落和松動的巴氏合金。首先將偏心套水平置放,用小錘輕輕敲擊巴氏合金表面,將松動、脫落的巴氏合金全部清除。準備好軸承合金、錫焊條和氯化鋅。

(2) 清洗軸瓦修復面。用砂紙、鋼絲刷等工具清除偏心套本體和巴氏合金的表面氧化層、銹蝕和油污,并用10%~5%的稀鹽酸清洗銹蝕斑痕,約5~10min后,立即用鹽水沖洗,再用冷水沖洗并烘干。若軸瓦上只有油污,也可用80~90℃的NaOH溶液沖洗5~10min,再用80~100℃的熱水沖洗并烘干。

(3) 掛錫。將軸瓦的非澆鑄表面上涂一層保護膜(由40%白堊土、40%硅酸鈉和20%水調和而成) 并立即烘干,然后在掛錫表面涂一層助溶劑 (由50%氧化鋅、50%氯化銨制成)。用氧化焰將脫落面燒一遍,以清除殘留在脫落面內的石墨和油垢,然后用中性焰或輕微碳化焰加熱瓦面清除。當加熱到300℃ 左右時將氯化鋅涂于表面,再將錫焊條融化后薄薄覆蓋于表面,直到表面全部掛滿錫為止。

(4) 補焊。掛錫后應接著補焊,以免氧化。補焊時先加熱瓦面,并用軸承合金焊條摩擦融化,當能與錫溶在一起時即可填充焊絲,同時向前移動,第一遍不宜太厚,以免熱脹冷縮產生縮孔。

(5) 掃尾處理。用小錘全面敲擊,檢查是否有脫離的錫塊。檢查合格后制作樣板,用銼刀、砂紙等工具處理補焊后的巴氏合金,使其達到技術要求,不允許有氣孔、砂眼、裂紋和松脫現象等。

2.改進措施

產生往復式壓縮機事故的主要原因在于潤滑油的油壓低壓差出現報警接錯現象,儀表PLC接反使得油壓差低時無法進行聯鎖,壓縮機失去相應的保護。同時操作人員缺乏足夠的重視,手動盤車的不到位現象也是其中的原因。總結相關原因提出相應預防措施:增強大機組關鍵運行工作參數的DCS監控,增補具體的操作記錄,對于DCS報警足夠重視,要分析報警原因與可能產生的后果;根據相應儀表所提供的PLC邏輯與DCS監控系統,對于裝置全部設備的開停車步驟實行修訂完善處理;將現場設備的開啟條件,開停車步驟,故障判斷等方面制作成卡片放置在現場,開停車時應當嚴格根據操作步驟進行;組織操作人員對關鍵設備的開停車進行嚴格的培訓。

四、結束語

解決往復式壓縮機軸瓦失效的問題是確保壓縮機穩定運行工作的重要因素,進而可以影響到裝置的長、滿、優穩定運行工作。所以對于本裝置一定要在日常工作過程當中繼續擴大巡檢力度,根據實際經驗中吸取教訓,同時有利于提升職能人員的專業技術水平,可以及時地發現問題并且有效解決問題,確保機組能夠安全長、滿、優地穩定運行工作。

巴氏合金軸瓦安裝于機座內,在鋼襯套中旋轉,并帶動主軸做旋擺運動。其內表面鑄滿巴氏合金,外表面澆鑄 3/ 4 巴氏合金作為軸瓦。

1.主要原因如下:

(1) 巴氏合金軸瓦安裝誤差。當偏心套或主軸安裝歪斜時,主軸與偏心套內襯壁局部接觸。當主軸或偏心套旋轉時,因局部壓力過大而導致表面劃傷甚至巴氏合金脫落。當一部分脫落后,由于承載能力下降及應力集中現象的產生,使周邊巴氏合金脫落。主軸與偏心套之間的間隙過小,主軸與內襯套下端部接觸磨損,致使巴氏合金脫落。

(2) 巴氏合金軸瓦配合表面磨損。動錐上部的銅套磨損嚴重,導致間隙增大,使動錐的搖擺運動不平穩,偏心套內壁接觸磨損,致使巴氏合金脫落。

巴氏合金軸瓦的澆鑄質量等問題、主軸與偏心套間的油質不良或油量不足也會引起偏心套巴氏合金軸瓦內襯壁的磨損。

2.巴氏合金軸瓦補焊修復方法

(1) 清除脫落和松動的巴氏合金。首先將偏心套水平置放,用小錘輕輕敲擊巴氏合金表面,將松動、脫落的巴氏合金全部清除。準備好軸承合金、錫焊條和氯化鋅。

(2) 清洗軸瓦修復面。用砂紙、鋼絲刷等工具清除偏心套本體和巴氏合金的表面氧化層、銹蝕和油污,并用10%~5%的稀鹽酸清洗銹蝕斑痕,約5~10min后,立即用鹽水沖洗,再用冷水沖洗并烘干。若軸瓦上只有油污,也可用80~90℃的NaOH溶液沖洗5~10min,再用80~100℃的熱水沖洗并烘干。

(3) 掛錫。將軸瓦的非澆鑄表面上涂一層保護膜(由40%白堊土、40%硅酸鈉和20%水調和而成) 并立即烘干,然后在掛錫表面涂一層助溶劑 (由50%氧化鋅、50%氯化銨制成)。用氧化焰將脫落面燒一遍,以清除殘留在脫落面內的石墨和油垢,然后用中性焰或輕微碳化焰加熱瓦面清除。當加熱到300℃ 左右時將氯化鋅涂于表面,再將錫焊條融化后薄薄覆蓋于表面,直到表面全部掛滿錫為止。

(4) 補焊。掛錫后應接著補焊,以免氧化。補焊時先加熱瓦面,并用軸承合金焊條摩擦融化,當能與錫溶在一起時即可填充焊絲,同時向前移動,第一遍不宜太厚,以免熱脹冷縮產生縮孔。

(5) 掃尾處理。用小錘全面敲擊,檢查是否有脫離的錫塊。檢查合格后制作樣板,用銼刀、砂紙等工具處理補焊后的巴氏合金,使其達到技術要求,不允許有氣孔、砂眼、裂紋和松脫現象等。

來源:本站原創

【壓縮機網】一、引言

1.機組概況

苯乙烯裝置特護機組4M16-60.6/0.4-27.3 型尾氣壓縮機是四列對稱平衡型,四級往復活塞水冷式壓縮機。該機用于實現把0.038-0.048MPa(G)的氫氣經過四級壓縮到2.73MPa(G)的增壓。

2.壓縮機機構潤滑系統

潤滑油是指從稀油站里來的油流經機身主軸瓦、連桿大頭瓦、連桿小頭襯套及十字頭等運動機構摩擦部位最后流回稀油站,它的功用是潤滑上述各摩擦副,并帶走摩擦副產生的摩擦熱,使機器安全正常地運行。

潤滑油一支路從稀油站→主軸瓦→連桿大頭瓦→連桿小頭襯套→中體→機身;一支直接從稀油站至中體上下油口潤滑十字頭;另外還有一支引至盤車處,供聯鎖用。

本機使用的是GB 12691-1990 規定的L-DAB100#空氣壓縮機油,潤滑油的性質應符合相應牌號的規定。

循環油的壓力為0.6MPa,35℃≤供油溫度≤43℃。

該往復式壓縮機的氣缸與活塞環,支撐環之間,填料函密封環與活塞桿之間采用無油潤滑。壓縮機的活塞環,支撐環及填料函的密封環材質為聚四氟乙烯填充石墨,具有良好的自潤滑性能。本機運動機構為有油潤滑,曲柄連桿機構采用循環油潤滑,潤滑油牌號是L-DAB100#長城空氣壓縮機油,機組配置有獨立潤滑油站,壓縮機帶有軸頭齒輪油泵,開機前油站輔油泵啟動,待主機啟動油壓達到規定值時,輔油泵由運行人員手動停運。循環潤滑油經曲軸箱進入油冷器,油過濾器,經管路及內部通道進入各潤滑點,潤滑油在各級十字頭滑履一側設置了刮油器,將活塞桿圓柱面帶上的潤滑油刮除,由刮油器組件的回油孔流到刮油器座下回油孔返回到曲軸箱。

往復式壓縮機機組曲軸軸瓦、中間曲軸軸瓦、連桿大頭瓦、連桿小頭瓦。其中大頭瓦以及曲軸軸承使用剖分式結構,軸瓦承載面的巴氏合金平均厚度為1mm,這屬于薄壁瓦,具備彈性大、比壓小、導熱快與精度高等各種特點。軸瓦使用強制潤滑,曲軸的軸承安裝間隙是0.09-0.12mm,大頭瓦安裝間隙是0.09-0.12mm,小頭瓦安裝間隙是0.08-0.12mm。

二、往復式壓縮機軸瓦的失效原因

1.失效過程情況

當日往復式壓縮機的油過濾器壓差出現偏高狀況,運行部操作人員進行油過濾器切換處理后,潤滑油壓差仍然維持升高的趨勢,同時往復式壓縮機的振動與異音狀況偏大,進出口形式的潤滑油壓差發生低壓差報警,停車處理之后,對往復式壓縮機進行相應的隔離檢修處理。解體之后可以發現潤滑油內含有高含量的金屬顆粒與巴氏合金微粒;驅動位置的曲軸軸承出現嚴重磨損現象,非驅動位置的曲軸軸承出現輕微磨損現象,巴氏合金層的部分出現脫落現象。

2.原因分析

在往復式壓縮機的實際運行過程當中,曲軸直聯軸頭主油泵提供各個潤滑點的潤滑作用,潤滑油相應的壓差Δp直接表明潤滑油的流量狀況,間接地反映出潤滑狀況的好壞程度。壓差表示Δp低于0.25MPa時應當顯示報警,如果壓差指示Δp低于0.15MPa時應當顯示聯鎖停車。如果DCS上的油壓差出現指示偏低狀況,導致主油泵開啟后出現吸油困難狀況,直接影響到軸瓦的潤滑狀況,油壓差降低會產生燒瓦現象,燒熔狀態的巴氏合金粘在軸上將加速軸瓦的磨損速度。

在查找故障的產生因素時,發現低壓差聯鎖報警與高壓差聯鎖報警信號出現接反狀況,使得在往復式壓縮機機組運行過程中產生油壓差偏低時機組無法進行聯鎖停車。聯鎖報警信號出現接反現象時,在油壓差出現偏低情況,輔助油泵無法開啟對機組實行補壓處理,從而失去對往復式壓縮機機組的安全保護。

從往復式壓縮機在停機之前產生的異常現象以及解體處理之后觀察零件的磨損狀況分析,主要是由于潤滑不良等原因導致的。解體處理之后發現驅動位置的曲軸軸承和連桿位置軸向出現嚴重磨損狀況,并且潤滑系統出現鐵屑與巴氏合金顆粒。分析相應的故障,除了報警信號出現接反狀況之外,和往復式壓縮機在開啟前手動盤車不充分也存在著一定的實際聯系。往復式壓縮機開啟前各個摩擦面都可以構成良好的油膜,軸瓦和曲軸間會自動潤滑,大頭瓦和連桿間軸向需手動潤滑,因此要求盤車充分,否則油膜的形成會非常不完整,從而會引起邊緣接觸出現磨損現象。軸承溫度升高容易使軸瓦承載面的巴氏合金燒熔、結點、脫落,潤滑油黏度高使脫落的巴氏合金顆粒游移在摩擦面之間進而加速了軸瓦的磨損。

三、往復式壓縮機軸瓦的處理措施

1.整改檢查措施

①更換磨損嚴重的曲軸軸瓦、中間曲軸軸瓦、連桿大頭瓦,對安裝間隙進行重點分級控制,同時重點對曲軸軸頸進行修磨,清理吹掃曲軸油孔和箱底過濾器。

②檢查十字頭,修磨滑履、清理滑道,并檢查十字頭銷及連桿小頭瓦。

③檢查隔離室,更換刮油環、擋油環、導向軸承套、填料函,并裝配合格。

④檢查清理活塞、氣缸和氣閥,要求內外止點余隙合格,活塞桿連接壓力體裝配正常。

⑤檢查潤滑系統和軸封。

2.改進措施

產生往復式壓縮機事故的主要原因在于潤滑油的油壓低壓差出現報警接錯現象,儀表PLC接反使得油壓差低時無法進行聯鎖,壓縮機失去相應的保護。同時操作人員缺乏足夠的重視,手動盤車的不到位現象也是其中的原因。總結相關原因提出相應預防措施:增強大機組關鍵運行工作參數的DCS監控,增補具體的操作記錄,對于DCS報警足夠重視,要分析報警原因與可能產生的后果;根據相應儀表所提供的PLC邏輯與DCS監控系統,對于裝置全部設備的開停車步驟實行修訂完善處理;將現場設備的開啟條件,開停車步驟,故障判斷等方面制作成卡片放置在現場,開停車時應當嚴格根據操作步驟進行;組織操作人員對關鍵設備的開停車進行嚴格的培訓。

四、結束語

解決往復式壓縮機軸瓦失效的問題是確保壓縮機穩定運行工作的重要因素,進而可以影響到裝置的長、滿、優穩定運行工作。所以對于本裝置一定要在日常工作過程當中繼續擴大巡檢力度,根據實際經驗中吸取教訓,同時有利于提升職能人員的專業技術水平,可以及時地發現問題并且有效解決問題,確保機組能夠安全長、滿、優地穩定運行工作。

巴氏合金軸瓦安裝于機座內,在鋼襯套中旋轉,并帶動主軸做旋擺運動。其內表面鑄滿巴氏合金,外表面澆鑄 3/ 4 巴氏合金作為軸瓦。

1.主要原因如下:

(1) 巴氏合金軸瓦安裝誤差。當偏心套或主軸安裝歪斜時,主軸與偏心套內襯壁局部接觸。當主軸或偏心套旋轉時,因局部壓力過大而導致表面劃傷甚至巴氏合金脫落。當一部分脫落后,由于承載能力下降及應力集中現象的產生,使周邊巴氏合金脫落。主軸與偏心套之間的間隙過小,主軸與內襯套下端部接觸磨損,致使巴氏合金脫落。

(2) 巴氏合金軸瓦配合表面磨損。動錐上部的銅套磨損嚴重,導致間隙增大,使動錐的搖擺運動不平穩,偏心套內壁接觸磨損,致使巴氏合金脫落。

巴氏合金軸瓦的澆鑄質量等問題、主軸與偏心套間的油質不良或油量不足也會引起偏心套巴氏合金軸瓦內襯壁的磨損。

2.巴氏合金軸瓦補焊修復方法

(1) 清除脫落和松動的巴氏合金。首先將偏心套水平置放,用小錘輕輕敲擊巴氏合金表面,將松動、脫落的巴氏合金全部清除。準備好軸承合金、錫焊條和氯化鋅。

(2) 清洗軸瓦修復面。用砂紙、鋼絲刷等工具清除偏心套本體和巴氏合金的表面氧化層、銹蝕和油污,并用10%~5%的稀鹽酸清洗銹蝕斑痕,約5~10min后,立即用鹽水沖洗,再用冷水沖洗并烘干。若軸瓦上只有油污,也可用80~90℃的NaOH溶液沖洗5~10min,再用80~100℃的熱水沖洗并烘干。

(3) 掛錫。將軸瓦的非澆鑄表面上涂一層保護膜(由40%白堊土、40%硅酸鈉和20%水調和而成) 并立即烘干,然后在掛錫表面涂一層助溶劑 (由50%氧化鋅、50%氯化銨制成)。用氧化焰將脫落面燒一遍,以清除殘留在脫落面內的石墨和油垢,然后用中性焰或輕微碳化焰加熱瓦面清除。當加熱到300℃ 左右時將氯化鋅涂于表面,再將錫焊條融化后薄薄覆蓋于表面,直到表面全部掛滿錫為止。

(4) 補焊。掛錫后應接著補焊,以免氧化。補焊時先加熱瓦面,并用軸承合金焊條摩擦融化,當能與錫溶在一起時即可填充焊絲,同時向前移動,第一遍不宜太厚,以免熱脹冷縮產生縮孔。

(5) 掃尾處理。用小錘全面敲擊,檢查是否有脫離的錫塊。檢查合格后制作樣板,用銼刀、砂紙等工具處理補焊后的巴氏合金,使其達到技術要求,不允許有氣孔、砂眼、裂紋和松脫現象等。

來源:本站原創

網友評論

條評論

最新評論