【壓縮機網】一、前言

中海油東方石化空壓站裝置,向全廠各生產裝置及公用工程輔助設施提供非凈化風和儀表用凈化風。機組為某外資公司制造,C1000系列CENTAC C75M×3是多級離心式壓縮機。機組為垂直剖分結構,采用三級壓縮。壓縮端(機頭部分)由大齒輪驅動兩根葉輪軸,第一級葉輪單獨布置,以達到效率的最優化,第二、三級背靠背共軸布置。壓縮端布置在機組底部的冷卻器之上,電機則由鋼制底座支撐于油箱之上,冷卻器與電機支撐結構相互連接。

CENTAC壓縮機主機部份包括以下主要部件:齒輪箱、轉子總成、葉輪、軸承等。

1.齒輪箱

齒輪箱為垂直剖分設計,第一級和第二級葉輪在同側,第三級葉輪在另一側。齒輪箱包括兩部分:箱體和蓋板,兩者通過螺栓連接成整體。蓋板在電機側,箱體則位于壓縮端空氣側,齒輪系統布置于其中。渦殼通過螺栓連接到齒輪箱上,進氣環與渦殼共同構成壓縮腔。大齒輪軸通過彈性體直接驅動三螺桿主油泵。

2.轉子總成

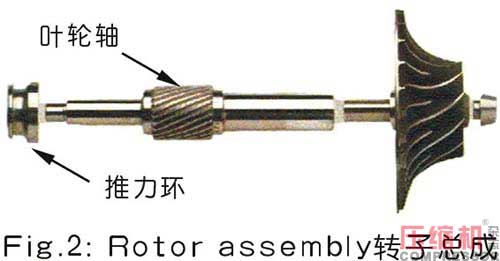

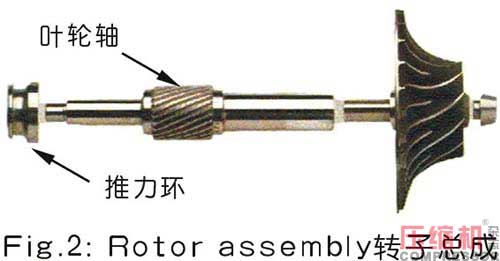

C75M×3采用第一級轉子獨立由大齒輪驅動,第二級和第三級轉子背靠背共軸布置的設計。三級葉輪均采用高效后彎式葉輪,通過獨特的三角圓弧錐面P3連接件與葉輪軸相連。從電機方向看,葉輪轉向為逆時針方向。每一級轉子均由高質量的15-5PH不銹鋼葉輪、推力環以及葉輪軸組成。推力環的作用在于吸收機組運行時由空氣動力產生的軸向推力,以避免將此負荷傳到大齒輪上,從而延長了齒輪的壽命。第一級推力環通過三角圓弧連接件與葉輪軸的另一端相連,第二、三級葉輪由于共軸,推力環與葉輪軸成為一體,位于兩個葉輪之間。所有轉動件都通過動平衡測試,每級葉輪后的轉子軸處都裝有一徑向振動探頭,線接至控制柜,對每級的振動進行監測。

C75M×3采用低壓潤滑油系統(油壓1.7~2.2 barG, 油溫43~46°C)對軸承進行潤滑,主要部件如下:內置于壓縮機底盤內的潤滑油箱, 油箱涂有防腐層。安裝在大齒輪軸上的主油泵,120%超尺寸配置,以保護在突然停電時壓縮機的充分潤滑。預潤滑油泵由380V、3相、50Hz電機驅動并帶有一內置減壓閥。預潤滑油泵在壓縮機啟動前和停機后對機組進行潤滑:當壓縮機處于運行狀態時,主油泵供油,預潤滑油泵檢測到壓力信號后自動停止工作;當壓縮機處于停機狀態時,預潤滑油泵自動啟動。密封氣壓力傳感器與控制柜相連,提供自鎖保護,當密封氣壓力未達到設定值時,預潤滑油泵不會工作。油壓低時預潤滑油泵自動啟動。潤滑油路進口裝有篩網,10微米的雙聯油過濾器,板式油冷卻器按照35℃ 冷卻水設計,材質為不銹鋼板加海軍銅翅片。主油路中裝有安全閥以控制壓縮機軸承中的油壓,在主油泵進口和預潤滑油泵出口裝有止回閥。

油過濾器后裝有壓力傳感器,線接至控制柜。以實現對低油壓進行顯示、報警和停機。油過濾器后裝有電阻測溫計,線接至控制柜。對油溫高/低進行顯示、報警和停機。油過濾器上帶有油壓差表,以顯示潤滑油過濾器前后的壓差。

二、故障現象

該機組自安裝運行以來,曾出現過啟機時潤滑油壓波動,近期因更換潤滑油。檢查清理油系統和主油泵的軸承密封部件,更換潤滑油后,例行切機運行,啟動后30秒后,潤滑油壓低聯鎖停車。檢查主油泵、預潤滑油泵、潤滑油管路系統,發現主油泵主動軸斷裂,從動螺桿副推力面咬合磨損。其它無異常。

三、主油泵斷軸原因分析

1.從主油泵主動螺桿軸在聯軸器鍵槽處的斷面上看,斷面平整,無明顯起伏變形,判斷是主油泵主動螺桿受扭矩過大,超過屈服強度值,在螺桿軸肩應力集中處產生扭斷。

2.從主油泵主從動螺桿磨損痕跡上看,分析是因為主油泵入口管路有空氣積存,導致主副螺桿推力面缺油干摩擦,接觸面磨損,主從動螺桿間隙改變,因為缺油加速磨損,進而咬合抱死,導致主動螺桿在軸肩處被強力扭斷。

3.檢查機組油路各部件及油路設計,預潤滑油泵完好,管路連接完好無泄漏跡象。拆檢預潤滑油泵及主油泵入口單向閥,該單向閥為銅制單向閥,閥瓣與主密封座形成金屬硬密封,密封面完好;單向閥灌油存放12h,未發現明顯泄露情況。檢查油路調壓閥,完好。檢查潤滑油溫控閥,測試正常,檢查雙聯油濾器,正常。最終問題集中在油路管路設計上。主油泵由大齒輪直接通過彈性體直接傳動,其所在位置是整個油路最高位置,比預潤滑油泵高約1.1米。并且在開機前,先啟動預潤滑油泵,油路建立油壓,但是潤滑油將逆向將主油泵入口段管路灌泵,即潤滑油通過主油泵出口進入泵體,通過三螺桿泵與腔體的間隙,進入主油泵入口,再進入主油泵入口管路,最后流到主油泵的入口單向閥而停止。但由于主油泵是整個油路最高位,且主油泵進出油管都是在泵體下面垂直平行,形成一個“幾”型,而主油泵在這個“幾”字型最上部。最終管路中的空氣將被壓縮聚集在主油泵的入口段及泵腔內,并且無法排出,因為主油泵所處最高位沒有設置排氣閥,實際上整個油路沒有設置放氣閥。

檢查驗證:經過緊急采購新泵到貨后,將舊泵入口段彎頭拆下鉆孔,加裝排氣閥。在預潤滑油泵運行時30分鐘后,從主油泵排氣閥處可排放出壓縮氣體,排氣時長約5秒,從而驗證了管路不能自行排氣的事實。回顧以往開機過程發生過因為管路中存氣導致油壓瞬間降低的情況,是由于維護人員在回裝主油泵時,通過往主油泵入口管路人工加油方式緩慢灌泵,直至入口段空氣完全排出,消除了隱患,但系統本身不能自動將空氣排出。

四、原因總結及采取措施

綜上所述,判斷壓縮機主油泵斷軸故障原因是:

潤滑油管路存在設計缺陷,主油泵所處位置是整個油路最高位,主油泵在檢修后或油路更換潤滑油后,油路系統真空被破壞,管路進入空氣,且在預潤滑油泵啟動后積存的氣體因予潤滑油泵運行,將潤滑油逆向給主油泵灌泵。并且主油泵入口段空氣被壓縮后,因管路的單向閥,潤滑油不流動,空氣難以排除,導致機組開機時主油泵螺桿副吸入壓縮空氣,三螺桿泵缺油抽空,螺桿副干磨抱死,主動螺桿軸在其軸肩應力集中薄弱處斷裂。

最終確定在主油泵泵體入口彎頭頂處。鉆出10mm孔,加裝排氣閥。修訂運行操作規程,在啟機前開予潤滑油泵時,同步排氣,在啟動主機時,保證了主油泵泵腔及入口段管路壓縮空氣都已可靠排出。有效地解決了機組潤滑油路設計的缺陷。

五、改造后的運行效果

改造后,壓縮機啟機前,運行人員按照修訂后的操作規程排氣,壓縮機切機,啟動,沒有再發生潤滑油壓波動及壓力下降問題。

參考文獻

[1] 英格索蘭壓縮機操作手冊

[2] GB 50275-2010 風機、壓縮機、泵安裝工程施工及驗收規范

來源:本站原創

【壓縮機網】一、前言

中海油東方石化空壓站裝置,向全廠各生產裝置及公用工程輔助設施提供非凈化風和儀表用凈化風。機組為某外資公司制造,C1000系列CENTAC C75M×3是多級離心式壓縮機。機組為垂直剖分結構,采用三級壓縮。壓縮端(機頭部分)由大齒輪驅動兩根葉輪軸,第一級葉輪單獨布置,以達到效率的最優化,第二、三級背靠背共軸布置。壓縮端布置在機組底部的冷卻器之上,電機則由鋼制底座支撐于油箱之上,冷卻器與電機支撐結構相互連接。

CENTAC壓縮機主機部份包括以下主要部件:齒輪箱、轉子總成、葉輪、軸承等。

1.齒輪箱

齒輪箱為垂直剖分設計,第一級和第二級葉輪在同側,第三級葉輪在另一側。齒輪箱包括兩部分:箱體和蓋板,兩者通過螺栓連接成整體。蓋板在電機側,箱體則位于壓縮端空氣側,齒輪系統布置于其中。渦殼通過螺栓連接到齒輪箱上,進氣環與渦殼共同構成壓縮腔。大齒輪軸通過彈性體直接驅動三螺桿主油泵。

2.轉子總成

C75M×3采用第一級轉子獨立由大齒輪驅動,第二級和第三級轉子背靠背共軸布置的設計。三級葉輪均采用高效后彎式葉輪,通過獨特的三角圓弧錐面P3連接件與葉輪軸相連。從電機方向看,葉輪轉向為逆時針方向。每一級轉子均由高質量的15-5PH不銹鋼葉輪、推力環以及葉輪軸組成。推力環的作用在于吸收機組運行時由空氣動力產生的軸向推力,以避免將此負荷傳到大齒輪上,從而延長了齒輪的壽命。第一級推力環通過三角圓弧連接件與葉輪軸的另一端相連,第二、三級葉輪由于共軸,推力環與葉輪軸成為一體,位于兩個葉輪之間。所有轉動件都通過動平衡測試,每級葉輪后的轉子軸處都裝有一徑向振動探頭,線接至控制柜,對每級的振動進行監測。

C75M×3采用低壓潤滑油系統(油壓1.7~2.2 barG, 油溫43~46°C)對軸承進行潤滑,主要部件如下:內置于壓縮機底盤內的潤滑油箱, 油箱涂有防腐層。安裝在大齒輪軸上的主油泵,120%超尺寸配置,以保護在突然停電時壓縮機的充分潤滑。預潤滑油泵由380V、3相、50Hz電機驅動并帶有一內置減壓閥。預潤滑油泵在壓縮機啟動前和停機后對機組進行潤滑:當壓縮機處于運行狀態時,主油泵供油,預潤滑油泵檢測到壓力信號后自動停止工作;當壓縮機處于停機狀態時,預潤滑油泵自動啟動。密封氣壓力傳感器與控制柜相連,提供自鎖保護,當密封氣壓力未達到設定值時,預潤滑油泵不會工作。油壓低時預潤滑油泵自動啟動。潤滑油路進口裝有篩網,10微米的雙聯油過濾器,板式油冷卻器按照35℃ 冷卻水設計,材質為不銹鋼板加海軍銅翅片。主油路中裝有安全閥以控制壓縮機軸承中的油壓,在主油泵進口和預潤滑油泵出口裝有止回閥。

油過濾器后裝有壓力傳感器,線接至控制柜。以實現對低油壓進行顯示、報警和停機。油過濾器后裝有電阻測溫計,線接至控制柜。對油溫高/低進行顯示、報警和停機。油過濾器上帶有油壓差表,以顯示潤滑油過濾器前后的壓差。

二、故障現象

該機組自安裝運行以來,曾出現過啟機時潤滑油壓波動,近期因更換潤滑油。檢查清理油系統和主油泵的軸承密封部件,更換潤滑油后,例行切機運行,啟動后30秒后,潤滑油壓低聯鎖停車。檢查主油泵、預潤滑油泵、潤滑油管路系統,發現主油泵主動軸斷裂,從動螺桿副推力面咬合磨損。其它無異常。

三、主油泵斷軸原因分析

1.從主油泵主動螺桿軸在聯軸器鍵槽處的斷面上看,斷面平整,無明顯起伏變形,判斷是主油泵主動螺桿受扭矩過大,超過屈服強度值,在螺桿軸肩應力集中處產生扭斷。

2.從主油泵主從動螺桿磨損痕跡上看,分析是因為主油泵入口管路有空氣積存,導致主副螺桿推力面缺油干摩擦,接觸面磨損,主從動螺桿間隙改變,因為缺油加速磨損,進而咬合抱死,導致主動螺桿在軸肩處被強力扭斷。

3.檢查機組油路各部件及油路設計,預潤滑油泵完好,管路連接完好無泄漏跡象。拆檢預潤滑油泵及主油泵入口單向閥,該單向閥為銅制單向閥,閥瓣與主密封座形成金屬硬密封,密封面完好;單向閥灌油存放12h,未發現明顯泄露情況。檢查油路調壓閥,完好。檢查潤滑油溫控閥,測試正常,檢查雙聯油濾器,正常。最終問題集中在油路管路設計上。主油泵由大齒輪直接通過彈性體直接傳動,其所在位置是整個油路最高位置,比預潤滑油泵高約1.1米。并且在開機前,先啟動預潤滑油泵,油路建立油壓,但是潤滑油將逆向將主油泵入口段管路灌泵,即潤滑油通過主油泵出口進入泵體,通過三螺桿泵與腔體的間隙,進入主油泵入口,再進入主油泵入口管路,最后流到主油泵的入口單向閥而停止。但由于主油泵是整個油路最高位,且主油泵進出油管都是在泵體下面垂直平行,形成一個“幾”型,而主油泵在這個“幾”字型最上部。最終管路中的空氣將被壓縮聚集在主油泵的入口段及泵腔內,并且無法排出,因為主油泵所處最高位沒有設置排氣閥,實際上整個油路沒有設置放氣閥。

檢查驗證:經過緊急采購新泵到貨后,將舊泵入口段彎頭拆下鉆孔,加裝排氣閥。在預潤滑油泵運行時30分鐘后,從主油泵排氣閥處可排放出壓縮氣體,排氣時長約5秒,從而驗證了管路不能自行排氣的事實。回顧以往開機過程發生過因為管路中存氣導致油壓瞬間降低的情況,是由于維護人員在回裝主油泵時,通過往主油泵入口管路人工加油方式緩慢灌泵,直至入口段空氣完全排出,消除了隱患,但系統本身不能自動將空氣排出。

四、原因總結及采取措施

綜上所述,判斷壓縮機主油泵斷軸故障原因是:

潤滑油管路存在設計缺陷,主油泵所處位置是整個油路最高位,主油泵在檢修后或油路更換潤滑油后,油路系統真空被破壞,管路進入空氣,且在預潤滑油泵啟動后積存的氣體因予潤滑油泵運行,將潤滑油逆向給主油泵灌泵。并且主油泵入口段空氣被壓縮后,因管路的單向閥,潤滑油不流動,空氣難以排除,導致機組開機時主油泵螺桿副吸入壓縮空氣,三螺桿泵缺油抽空,螺桿副干磨抱死,主動螺桿軸在其軸肩應力集中薄弱處斷裂。

最終確定在主油泵泵體入口彎頭頂處。鉆出10mm孔,加裝排氣閥。修訂運行操作規程,在啟機前開予潤滑油泵時,同步排氣,在啟動主機時,保證了主油泵泵腔及入口段管路壓縮空氣都已可靠排出。有效地解決了機組潤滑油路設計的缺陷。

五、改造后的運行效果

改造后,壓縮機啟機前,運行人員按照修訂后的操作規程排氣,壓縮機切機,啟動,沒有再發生潤滑油壓波動及壓力下降問題。

參考文獻

[1] 英格索蘭壓縮機操作手冊

[2] GB 50275-2010 風機、壓縮機、泵安裝工程施工及驗收規范

來源:本站原創

網友評論

條評論

最新評論