0 引言

【壓縮機網】集成式壓縮機其發展起始于20世紀80年代。1990年,MAN公司生產了第一臺集成式壓縮機MOPICO (Moter Pipeline Compressor的簡寫),并投入商業運行,首次將磁懸浮、變頻、離心壓縮機等成熟技術進行有效集成,實現了離心機的超寬范圍變頻調節,成為壓縮機技術史上最為節能環保的綠色機型[1-2]。隨后,MAN公司于1991年研發出了世界第一臺多級集成式壓縮機HOFIMTM standalone(無油,無中間齒輪箱,有軸端密封),并且最終于2000年研發出了世界第一臺真正意義上的多級集成式壓縮機HOFIMTM(High speed Oil Free Integrated Motor compressor 的簡寫)。最初,集成式壓縮機的應用主要集中于天然氣管道和地下儲氣庫,之后不斷的向煉油、石化領域拓展。2015年9月,由MAN公司生產的第一臺正式投入商業運行的海底壓縮機在Asgard項目成功運行,標志著集成式壓縮機發展新時代的到來。

1 基本結構

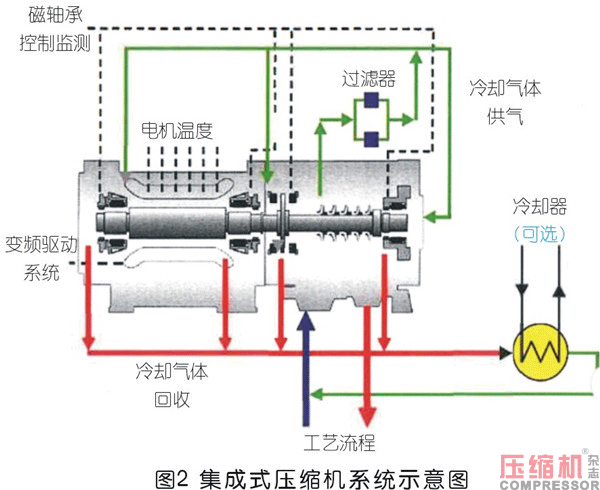

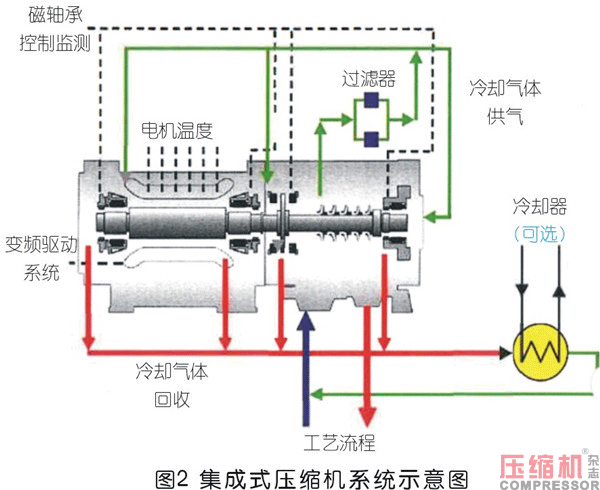

最初的設計可稱之為無油壓縮機:壓縮機本體類似于傳統的筒式壓縮機,只是軸承換成了磁懸浮軸承,然后通過聯軸器與高速電機直接相連[3]。隨后改進為集成式壓縮機:對電機和壓縮機缸體實施一體化處理,消除了突出缸外的軸伸端,并取消了干氣密封系統,從而大大提高了壓縮機的可靠性,并且可以保證整機無泄漏。這樣的設計保證壓縮機僅保留了本質上必須保留的部件,如:電機、軸、葉輪、軸承和機殼,并且使得壓縮機組的占地面積更小,安裝調試更方便[4]。圖1是集成式壓縮機的典型示意圖,其電機位于中間,壓縮機高壓缸和低壓缸分別位于電機的兩端,徑向和推力軸承均使用了磁懸浮軸承。圖2是集成式壓縮機系統示意圖,為變頻驅動高速電機,其電機使用工藝氣體進行冷卻。

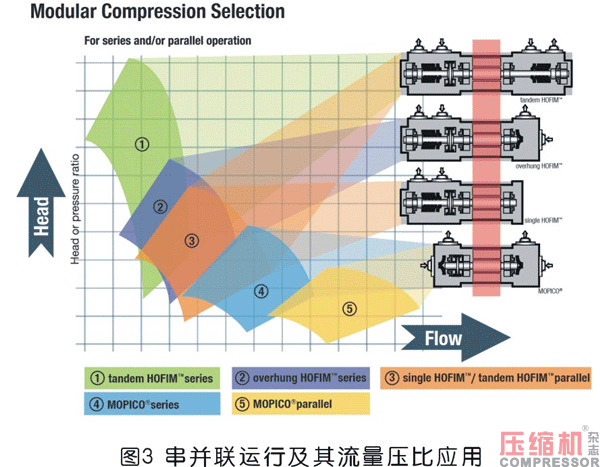

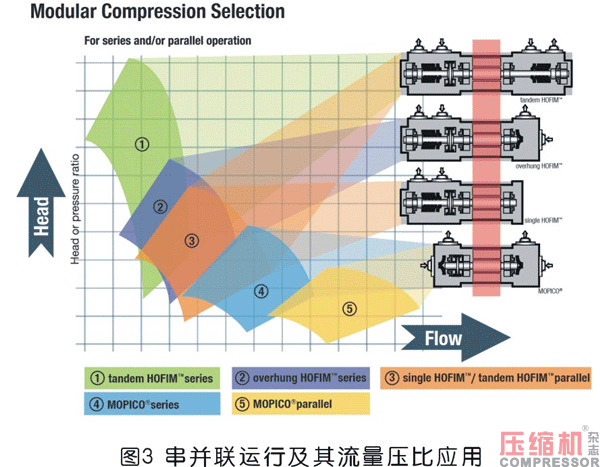

在實際應用中,根據應用場合需要及用戶參數的高低,高壓缸和/或低壓缸可以變為單級懸臂形式(此時取消壓縮機非驅動端的軸承);或者僅僅只有單缸壓縮機的形式(電機單軸伸)。而通過不同的缸和懸臂葉輪的組合,可以適用于不同的壓比和流量范圍需求,圖3表示了不同缸和懸臂葉輪組合及其流量壓力應用情況。

在實際應用中,根據應用場合需要及用戶參數的高低,高壓缸和/或低壓缸可以變為單級懸臂形式(此時取消壓縮機非驅動端的軸承);或者僅僅只有單缸壓縮機的形式(電機單軸伸)。而通過不同的缸和懸臂葉輪的組合,可以適用于不同的壓比和流量范圍需求,圖3表示了不同缸和懸臂葉輪組合及其流量壓力應用情況。

2 起源及其技術優勢

集成式壓縮機最初的目標市場是天然氣管道壓縮及天然氣存儲市場,其要求是有靈活的儲氣能力,高性能,每年有多個周期注氣及回收。因此,相應的要求壓縮機系統有如下屬性:

●可靠性——最小化非計劃停機

●可用性——要求極少的計劃檢修時間

●靈活性——廣闊的運行范圍(流量及壓力范圍)

●響應能力——能夠快速響應變化的運行條件

●競爭力——低運行周期成本

●環境責任——運行時不影響環境也不受環境影響

為了滿足這些要求必須要開發一個全新的壓縮機系統,由此,集成式壓縮機系統應運而生。

2.1 可靠性

壓縮機系統的可靠性可以通過減少機組系統組件得到極大的提高。高速電機可以直接驅動壓縮機,因而不再需要配備增速齒輪箱或調速行星齒輪等中間機構;磁懸浮軸承的使用,消除了轉子和定子間的摩擦,因此可以取消潤滑油系統;電機和壓縮機缸體實施一體化密封處理,整個機組就沒有伸出缸體的軸伸端,因此無需干氣密封(軸端密封)及其配套的干氣密封系統。集成式壓縮機設計減少了機組系統組件及其輔助系統,從而提高了機組的可靠性和安全性。

2.2 可用性

一個壓縮機系統能夠響應快速變化的市場需求,就要求它有高的可用性。要求它不但可靠,而且要求它在盡量長的時間內維持可靠性,例如,減少計劃維修的停機時間。不得不說,最少化系統組件再一次使得可用性得到極大地提高。

2.3 靈活性

一個運行靈活的壓縮機必須有廣闊的運行范圍。對于變轉速壓縮機來說,可以通過增加轉速范圍來實現。根據API617的要求,轉速范圍的提升局限于臨界轉速及其隔離裕度。因此,如果在機組要求的運行范圍內無臨界轉速或臨界轉速處于臨界阻尼狀態,轉速范圍就可以擴大。在壓縮機使用傳統的油潤滑軸承情況下,這是不可能實現的,而磁懸浮軸承具有剛度和阻尼的可調、可主動控制的優點[5-6],因此可以改變阻尼狀態并將臨界轉速臨界阻尼,此時不要求隔離裕度,因此可以實現機組連續運行在任何轉速。典型的,運行轉速可以在30%~105%范圍內[7]。另外,如果仔細的配合設計雙缸壓縮機的兩個缸的壓比和流量,兩臺壓縮機可以運行在串聯模式或并聯模式,則整個壓縮機系統的運行范圍可以得到進一步的擴展。

2.4 響應能力

傳統壓縮機系統運行需要大量輔助系統的支持并且需要開機、停機準備:如潤滑油系統需要有規定的供油溫度和壓力;干氣密封需要有規定壓力的外部密封氣氣源;汽輪機啟動需要一個較長時間的啟動暖機和停機冷卻過程,而集成式壓縮機無需這些外部輔助系統支持,理論上可做到“瞬時”啟動和“瞬時”停機。

2.5 競爭力

運行過程無需補充潤滑油,密封氣等公用工程消耗;無泄漏;理論上無零件損耗,維護成本極低;適合于無人值守操作,低人工成本,整個運行周期的運行成本極低。由于集成式壓縮機的輔助設備極少,因此現場安裝調試工作都明顯地減少了。[8]

2.6 環境責任

現如今,對于壓縮機系統而言一個不斷提高的要求就是環境責任,即不影響環境也不受環境影響。

集成高速電機的使用減少了使用其它驅動機的各類噪音如燃燒器、速關閥、齒輪箱等的噪音,同時變頻驅動的使用提高了部分負荷時的能源利用率,減少了能源的浪費。磁懸浮軸承的使用產生的絕對無油系統有利于環境并減少了相關環境問題如油泄漏和油處理。集成式設計使得壓縮機沒有軸端密封并且沒有工藝氣體泄漏至火炬或大氣。

與此同時,低噪音、無油系統和零泄漏使得集成式壓縮機對環境的適應性大大提高。這些特性也使得海底壓縮等特殊環境下的壓縮系統需求成為可能。

對于環境的影響還和占用環境空間有關。安裝空間的減小得益于集成式壓縮機沒有中間齒輪箱,油系統及軸端密封及其儀表架。同時,電機的尺寸也比傳統壓縮機要小[9]。通過比較我們可以發現,相似功率的集成式壓縮機其占地不到傳統壓縮機的一半,而重量約為傳統壓縮機的三分之二。

3 技術發展

3.1 高速電機:

高速電機的難點在于因為高轉速產生的問題:如高的轉子離心力、轉子動力學、平衡精度、高頻率電流損失、高轉速下的冷卻問題等等。基于現有的設計,轉子表面線速度已經可以高達240m/s。此時電機轉子不再是疊片鐵芯,而是完整的實體鐵芯。這種設計不但能夠忍耐高的離心力,還能在高臨界轉速情況下保證一個好的轉子剛性。

相同的條件下,電機的扭矩正比于電機有效直徑的平方和有效長度。但是因為轉子動力學的限制,電機長度不能無限制的增加,而只能增加直徑,因此,即使大直徑電機的轉速更低,小直徑、高轉速的電機也不能達到大直徑電機的功率。事實上,可達到的電機功率水平隨著轉速的增加是降低的。現階段30MW左右的電機轉速大約在6,000rpm,而8MW左右的電機轉速可達到約14,000rpm。

因為高速電機對于集成式壓縮機的效率和穩定運行非常重要性,現有集成式壓縮機的制造商如MAN、GE、SIEMENS都能自主生產所需的高速電機。

3.2 主動式磁懸浮軸承

磁懸浮軸承的優點在于無油及其油系統;轉子無接觸懸浮因此沒有摩擦及其功率損失和因為零件磨損發生的機械維護;更重要的是它是全數字化控制的軸承,它甚至可以根據需要在一定的轉速范圍內優化軸系的剛度和阻尼系數,而油潤滑軸承無法做到這一點。

現今的磁懸浮軸承控制系統不但能保證自身的安全運行,還能完成機組的狀態監測。過去,旋轉機械狀態監測需要專門的振動監測系統。包括前置器、數采器、數據處理和報警系統等昂貴的軟硬件系統。然而,一臺已經裝置有主動式磁懸浮軸承系統的壓縮機,有高精度的位置傳感器,數字處理和通信系統。位置傳感器位于每個軸承處并且可以用于確定軸心軌跡(X-Y方向),而振動數據的處理可以在磁懸浮軸承控制系統完成,因此可以不增加硬件,簡單的通過增加計算機軟件的功能來完成狀態監測。

3.3 冷卻系統方案

集成式壓縮機的電機和軸承冷卻一般采用工藝氣體冷卻,根據冷卻后氣體是回到工藝氣入口還是冷卻后的熱氣體經過外置冷卻器冷卻后再作為冷卻介質循環可分為開式冷卻循環和閉式冷卻循環。閉式冷卻循環的缺點是需要循環葉輪和外置冷卻器,增加了輔助設備,影響了系統可靠性,和集成式壓縮機的開發初衷是相違背的。

對于不清潔、有毒或腐蝕性的應用,電氣元件需要特殊處理,或者需要與工藝氣體分離。

其中的一種方案是使用“罐裝”技術[10],“罐”的主要功能是保護電機繞組不受未經處理的工藝氣體的影響。“罐”由集成在固定外殼部件中的圓柱形部件組成,將電機定子和儀表與工藝氣體分開,這樣就沒有任何電氣部件暴露于工藝氣體中。但是這也意味著定子繞組不能通過工藝氣體循環冷卻,而需要采用閉環回路中的液體冷卻。在此方案中:電機定子使用液體閉環回路冷卻,而對旋轉部分的冷卻使用工藝氣體,工藝氣體一般從第一級壓縮葉輪后取出。然而,“罐”的設計本身就具有挑戰性,對于高壓應用,特別是在操作和壓力條件快速變化的情況下,這種設計可能會非常麻煩。并且,該“罐”將會增加定子和轉子之間的間隙,影響電動機的功率因數。同樣的也增加了輔助設備,影響了系統可靠性。

另一個方案利用工藝氣體冷卻整個電機(轉子和定子)和磁懸浮軸承(AMBs)。雖然此方案包括冷卻氣體的過濾調節系統,但暴露在外的電纜或繞組需要由一種特殊的材料絕緣,這種材料必須符合工藝氣體的組成,畢竟工藝氣體中可能含有液體、酸性氣體和具有挑戰性的微量元素。冷卻氣體在第一級壓縮葉輪后取出,氣體通過電機(和磁懸浮軸承)回到壓縮機入口和工藝氣體混合。這將是一個開式冷卻系統,不需要循環葉輪。工藝氣體直接冷卻方案不僅在簡化設計和電氣性能方面具有明顯的優勢,而且可以優化熱通道,從而明顯改善冷卻情況和提高電機轉矩。在Asgard海底壓縮機項目中,使用的就是工藝氣體直接冷卻方案。

3.4 聯軸器方案

使用撓性聯軸器,電機和壓縮機的軸振動基本上是解耦的,部件是轉子動力學獨立的。在這種情況下,每個(軸)組件需要兩個徑向磁懸浮軸承。同時,由于柔性聯軸器不能承受大的軸向載荷,每個壓縮機必須有自己的推力軸承。

使用剛性聯軸器導致一個單一的轉子系統,所以必須對整個轉子系統進行動力學行為分析。使用這種方式,壓縮機為直接連接的轉子并可以減少一個(單缸壓縮機)或兩個(雙缸壓縮機)徑向軸承,并且僅僅需要一個推力軸承。但是,機組在制造和裝配過程中需要更多的努力才能正確對中。總之,剛性聯軸器在工程設計及制造裝配中需要更多的努力,但是它使得多級透平壓縮機系統非常緊湊。假如一臺集成式壓縮機不同的缸之間是通過撓性聯軸器相連,那么整個壓縮機系統將毫無疑問的變得更大。

在聯軸器方案上,MAN公司更多的使用無聯軸器的方案,電機軸和壓縮機軸是同一根軸,此方案綜合了前兩個方案的優點,整個軸系使用更少軸承的同時也不存在聯軸器裝配找中的問題,裝配和維護也更簡單,可靠性更高,因此是最優的方案。

3.5 海底壓縮

在海底安裝壓縮機的想法是1985年挪威工程師Kjell olav Stinessen博士首次提出的[11]。他的想法從理念到實現走過了30年的時間;在2015年9月,由MAN公司生產的第一臺正式投入商業運行的海底壓縮機在Asgard項目成功運行。

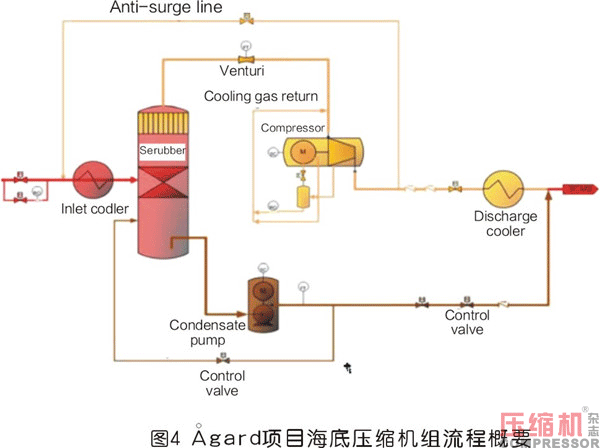

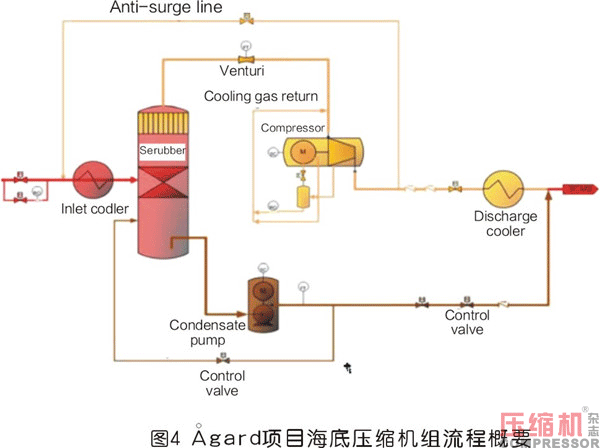

海底壓縮要求非常可靠,并需要最少的輔助系統,集成式壓縮機非常適合于此應用。整個Asgard海底壓縮機系統的技術方案由相同的兩個海底壓縮機站并聯運行組成,另有一個壓縮機站儲存在陸地備用。在每個海底壓縮機站,井內液氣流先經過進口/防喘振冷卻模塊進行冷卻;再經過分離器模塊分離成氣體和液體;氣體經過壓縮機模塊進行壓縮;凝析油通過泵模塊輸送并和壓縮后的氣體匯合進入同一條輸送管道;而氣體在匯合前還會經過一個出口冷卻器模塊冷卻[12-15]。圖4表示了Asgard項目海底壓縮機組的流程概要圖。

2 起源及其技術優勢

集成式壓縮機最初的目標市場是天然氣管道壓縮及天然氣存儲市場,其要求是有靈活的儲氣能力,高性能,每年有多個周期注氣及回收。因此,相應的要求壓縮機系統有如下屬性:

●可靠性——最小化非計劃停機

●可用性——要求極少的計劃檢修時間

●靈活性——廣闊的運行范圍(流量及壓力范圍)

●響應能力——能夠快速響應變化的運行條件

●競爭力——低運行周期成本

●環境責任——運行時不影響環境也不受環境影響

為了滿足這些要求必須要開發一個全新的壓縮機系統,由此,集成式壓縮機系統應運而生。

2.1 可靠性

壓縮機系統的可靠性可以通過減少機組系統組件得到極大的提高。高速電機可以直接驅動壓縮機,因而不再需要配備增速齒輪箱或調速行星齒輪等中間機構;磁懸浮軸承的使用,消除了轉子和定子間的摩擦,因此可以取消潤滑油系統;電機和壓縮機缸體實施一體化密封處理,整個機組就沒有伸出缸體的軸伸端,因此無需干氣密封(軸端密封)及其配套的干氣密封系統。集成式壓縮機設計減少了機組系統組件及其輔助系統,從而提高了機組的可靠性和安全性。

2.2 可用性

一個壓縮機系統能夠響應快速變化的市場需求,就要求它有高的可用性。要求它不但可靠,而且要求它在盡量長的時間內維持可靠性,例如,減少計劃維修的停機時間。不得不說,最少化系統組件再一次使得可用性得到極大地提高。

2.3 靈活性

一個運行靈活的壓縮機必須有廣闊的運行范圍。對于變轉速壓縮機來說,可以通過增加轉速范圍來實現。根據API617的要求,轉速范圍的提升局限于臨界轉速及其隔離裕度。因此,如果在機組要求的運行范圍內無臨界轉速或臨界轉速處于臨界阻尼狀態,轉速范圍就可以擴大。在壓縮機使用傳統的油潤滑軸承情況下,這是不可能實現的,而磁懸浮軸承具有剛度和阻尼的可調、可主動控制的優點[5-6],因此可以改變阻尼狀態并將臨界轉速臨界阻尼,此時不要求隔離裕度,因此可以實現機組連續運行在任何轉速。典型的,運行轉速可以在30%~105%范圍內[7]。另外,如果仔細的配合設計雙缸壓縮機的兩個缸的壓比和流量,兩臺壓縮機可以運行在串聯模式或并聯模式,則整個壓縮機系統的運行范圍可以得到進一步的擴展。

2.4 響應能力

傳統壓縮機系統運行需要大量輔助系統的支持并且需要開機、停機準備:如潤滑油系統需要有規定的供油溫度和壓力;干氣密封需要有規定壓力的外部密封氣氣源;汽輪機啟動需要一個較長時間的啟動暖機和停機冷卻過程,而集成式壓縮機無需這些外部輔助系統支持,理論上可做到“瞬時”啟動和“瞬時”停機。

2.5 競爭力

運行過程無需補充潤滑油,密封氣等公用工程消耗;無泄漏;理論上無零件損耗,維護成本極低;適合于無人值守操作,低人工成本,整個運行周期的運行成本極低。由于集成式壓縮機的輔助設備極少,因此現場安裝調試工作都明顯地減少了。[8]

2.6 環境責任

現如今,對于壓縮機系統而言一個不斷提高的要求就是環境責任,即不影響環境也不受環境影響。

集成高速電機的使用減少了使用其它驅動機的各類噪音如燃燒器、速關閥、齒輪箱等的噪音,同時變頻驅動的使用提高了部分負荷時的能源利用率,減少了能源的浪費。磁懸浮軸承的使用產生的絕對無油系統有利于環境并減少了相關環境問題如油泄漏和油處理。集成式設計使得壓縮機沒有軸端密封并且沒有工藝氣體泄漏至火炬或大氣。

與此同時,低噪音、無油系統和零泄漏使得集成式壓縮機對環境的適應性大大提高。這些特性也使得海底壓縮等特殊環境下的壓縮系統需求成為可能。

對于環境的影響還和占用環境空間有關。安裝空間的減小得益于集成式壓縮機沒有中間齒輪箱,油系統及軸端密封及其儀表架。同時,電機的尺寸也比傳統壓縮機要小[9]。通過比較我們可以發現,相似功率的集成式壓縮機其占地不到傳統壓縮機的一半,而重量約為傳統壓縮機的三分之二。

3 技術發展

3.1 高速電機:

高速電機的難點在于因為高轉速產生的問題:如高的轉子離心力、轉子動力學、平衡精度、高頻率電流損失、高轉速下的冷卻問題等等。基于現有的設計,轉子表面線速度已經可以高達240m/s。此時電機轉子不再是疊片鐵芯,而是完整的實體鐵芯。這種設計不但能夠忍耐高的離心力,還能在高臨界轉速情況下保證一個好的轉子剛性。

相同的條件下,電機的扭矩正比于電機有效直徑的平方和有效長度。但是因為轉子動力學的限制,電機長度不能無限制的增加,而只能增加直徑,因此,即使大直徑電機的轉速更低,小直徑、高轉速的電機也不能達到大直徑電機的功率。事實上,可達到的電機功率水平隨著轉速的增加是降低的。現階段30MW左右的電機轉速大約在6,000rpm,而8MW左右的電機轉速可達到約14,000rpm。

因為高速電機對于集成式壓縮機的效率和穩定運行非常重要性,現有集成式壓縮機的制造商如MAN、GE、SIEMENS都能自主生產所需的高速電機。

3.2 主動式磁懸浮軸承

磁懸浮軸承的優點在于無油及其油系統;轉子無接觸懸浮因此沒有摩擦及其功率損失和因為零件磨損發生的機械維護;更重要的是它是全數字化控制的軸承,它甚至可以根據需要在一定的轉速范圍內優化軸系的剛度和阻尼系數,而油潤滑軸承無法做到這一點。

現今的磁懸浮軸承控制系統不但能保證自身的安全運行,還能完成機組的狀態監測。過去,旋轉機械狀態監測需要專門的振動監測系統。包括前置器、數采器、數據處理和報警系統等昂貴的軟硬件系統。然而,一臺已經裝置有主動式磁懸浮軸承系統的壓縮機,有高精度的位置傳感器,數字處理和通信系統。位置傳感器位于每個軸承處并且可以用于確定軸心軌跡(X-Y方向),而振動數據的處理可以在磁懸浮軸承控制系統完成,因此可以不增加硬件,簡單的通過增加計算機軟件的功能來完成狀態監測。

3.3 冷卻系統方案

集成式壓縮機的電機和軸承冷卻一般采用工藝氣體冷卻,根據冷卻后氣體是回到工藝氣入口還是冷卻后的熱氣體經過外置冷卻器冷卻后再作為冷卻介質循環可分為開式冷卻循環和閉式冷卻循環。閉式冷卻循環的缺點是需要循環葉輪和外置冷卻器,增加了輔助設備,影響了系統可靠性,和集成式壓縮機的開發初衷是相違背的。

對于不清潔、有毒或腐蝕性的應用,電氣元件需要特殊處理,或者需要與工藝氣體分離。

其中的一種方案是使用“罐裝”技術[10],“罐”的主要功能是保護電機繞組不受未經處理的工藝氣體的影響。“罐”由集成在固定外殼部件中的圓柱形部件組成,將電機定子和儀表與工藝氣體分開,這樣就沒有任何電氣部件暴露于工藝氣體中。但是這也意味著定子繞組不能通過工藝氣體循環冷卻,而需要采用閉環回路中的液體冷卻。在此方案中:電機定子使用液體閉環回路冷卻,而對旋轉部分的冷卻使用工藝氣體,工藝氣體一般從第一級壓縮葉輪后取出。然而,“罐”的設計本身就具有挑戰性,對于高壓應用,特別是在操作和壓力條件快速變化的情況下,這種設計可能會非常麻煩。并且,該“罐”將會增加定子和轉子之間的間隙,影響電動機的功率因數。同樣的也增加了輔助設備,影響了系統可靠性。

另一個方案利用工藝氣體冷卻整個電機(轉子和定子)和磁懸浮軸承(AMBs)。雖然此方案包括冷卻氣體的過濾調節系統,但暴露在外的電纜或繞組需要由一種特殊的材料絕緣,這種材料必須符合工藝氣體的組成,畢竟工藝氣體中可能含有液體、酸性氣體和具有挑戰性的微量元素。冷卻氣體在第一級壓縮葉輪后取出,氣體通過電機(和磁懸浮軸承)回到壓縮機入口和工藝氣體混合。這將是一個開式冷卻系統,不需要循環葉輪。工藝氣體直接冷卻方案不僅在簡化設計和電氣性能方面具有明顯的優勢,而且可以優化熱通道,從而明顯改善冷卻情況和提高電機轉矩。在Asgard海底壓縮機項目中,使用的就是工藝氣體直接冷卻方案。

3.4 聯軸器方案

使用撓性聯軸器,電機和壓縮機的軸振動基本上是解耦的,部件是轉子動力學獨立的。在這種情況下,每個(軸)組件需要兩個徑向磁懸浮軸承。同時,由于柔性聯軸器不能承受大的軸向載荷,每個壓縮機必須有自己的推力軸承。

使用剛性聯軸器導致一個單一的轉子系統,所以必須對整個轉子系統進行動力學行為分析。使用這種方式,壓縮機為直接連接的轉子并可以減少一個(單缸壓縮機)或兩個(雙缸壓縮機)徑向軸承,并且僅僅需要一個推力軸承。但是,機組在制造和裝配過程中需要更多的努力才能正確對中。總之,剛性聯軸器在工程設計及制造裝配中需要更多的努力,但是它使得多級透平壓縮機系統非常緊湊。假如一臺集成式壓縮機不同的缸之間是通過撓性聯軸器相連,那么整個壓縮機系統將毫無疑問的變得更大。

在聯軸器方案上,MAN公司更多的使用無聯軸器的方案,電機軸和壓縮機軸是同一根軸,此方案綜合了前兩個方案的優點,整個軸系使用更少軸承的同時也不存在聯軸器裝配找中的問題,裝配和維護也更簡單,可靠性更高,因此是最優的方案。

3.5 海底壓縮

在海底安裝壓縮機的想法是1985年挪威工程師Kjell olav Stinessen博士首次提出的[11]。他的想法從理念到實現走過了30年的時間;在2015年9月,由MAN公司生產的第一臺正式投入商業運行的海底壓縮機在Asgard項目成功運行。

海底壓縮要求非常可靠,并需要最少的輔助系統,集成式壓縮機非常適合于此應用。整個Asgard海底壓縮機系統的技術方案由相同的兩個海底壓縮機站并聯運行組成,另有一個壓縮機站儲存在陸地備用。在每個海底壓縮機站,井內液氣流先經過進口/防喘振冷卻模塊進行冷卻;再經過分離器模塊分離成氣體和液體;氣體經過壓縮機模塊進行壓縮;凝析油通過泵模塊輸送并和壓縮后的氣體匯合進入同一條輸送管道;而氣體在匯合前還會經過一個出口冷卻器模塊冷卻[12-15]。圖4表示了Asgard項目海底壓縮機組的流程概要圖。

4 結論

綜上所述,集成式壓縮機結合了高效率離心式壓縮機、主動式磁懸浮軸承、高速電機和大功率變頻器四大技術成果,將壓縮機、電機、冷卻系統集成在同一橇架中,并作為一個整體安裝使用。不含潤滑油系統、密封系統,使得其可靠性及可用性比起傳統的筒式壓縮機大大提高,并且其運行范圍廣,響應速度快,運行周期成本低,環境中性,是一款性價比非常高的機型。

近些年來,國外各大壓縮機廠商對集成式壓縮機加大研發投入,技術進一步革新:高速電機的轉速和功率得到進一步擴展,磁懸浮軸承也出現新的應用,電機冷卻方式的改進使得壓縮機系統進一步簡化,聯軸器結構形式的改進使得機器本體結構進一步簡化,機組體積進一步向輕量化發展。海底壓縮機綜合了集成式壓縮機的所有技術優點,是集成式壓縮機的最新應用。

參考文獻

[1] 劉建臣, 集成式壓縮機及其在天然氣管道的應用, 油氣儲運, 2011(10): 721-724.

[2] 亓濤, 新型集成式壓縮機技術, 石油機械,2011(10):144-145

[3] A.M.El-Refaie, Electrical machines for harsh environments, in: The Journal of Engineering, 2018.8181

[4] G.Kleynhans, L.Brenne, S.Kibsgaard, P.Dentu, Development and qualification of a subsea compressor, in: Offshore Technology Conference, 2016. Paper Number OTC-27160-MS.

[7] G.Kleynhans, G.Pfrehm, H.Berger, L.Baudelocque, Hermetically Sealed Oil-Free Turbocompressor Technology, Proceedings of the 34th turbomachinery symposium, 2005: 63-76

[8] R. Lateb, J. Enon, L. Durantay, High speed, High power electrical induction motor technologies for integrated compressors

[9]J.Gilarranz R, M.Dave, T.Jamison, M.Festa, P.Feichtinger, J.Denk, Non-Hermetic, Oil-Free Compression Solutions – A Reliable Approach to Reduce Life Cycle Costs for Compressor Applications, Society of Petroleum Engineers, 2016. Paper Number SPE-183253-MS

[10] M.Buse, M.V.Aarsen, E.A.Khateeb, B.A.Jughaiman, Adapting Hermetically Sealed Compressor Technology to Deal with Sour and Corrosive Gases,45th turbomachinery & 32nd pump symposia, Houston, 2016.

[11] N.Smith, L.A.Tonnessen, U.Baumann, H.Miller, T.Allison, Novel Machinery.Chapter 15: 543-567

[12] S.Micali, C.Abelsson,K.O.Nyborg, Novel Subsea Boosting Solution to Increase IOR, Offshore Technology Conference, 2016. Paper Number OTC-26536-MS.

[13] S.Elsabbagh, Unlocking Profitable Production Opportunities Based on Mature Common Field Proven Subsea Control Components, in : Society of petroleum Engineers, 2016. Paper Number SPE-182993-MS

[14]N.P.Time, H.Torpe, Subsea Compression Asgard Subsea Commissioning, Start-up and Operational experiences, in : Offshore Technology Conference, 2016. Paper Number OTC-27163-MS.

[15] T.Vintersto, B.Birkeland, R.Ramberg, S.Davies, P.E.Hedne, Subsea Compression Project Overview, in: Offshore Technology Conference, 2016. Paper Number OTC-27172-MS.

4 結論

綜上所述,集成式壓縮機結合了高效率離心式壓縮機、主動式磁懸浮軸承、高速電機和大功率變頻器四大技術成果,將壓縮機、電機、冷卻系統集成在同一橇架中,并作為一個整體安裝使用。不含潤滑油系統、密封系統,使得其可靠性及可用性比起傳統的筒式壓縮機大大提高,并且其運行范圍廣,響應速度快,運行周期成本低,環境中性,是一款性價比非常高的機型。

近些年來,國外各大壓縮機廠商對集成式壓縮機加大研發投入,技術進一步革新:高速電機的轉速和功率得到進一步擴展,磁懸浮軸承也出現新的應用,電機冷卻方式的改進使得壓縮機系統進一步簡化,聯軸器結構形式的改進使得機器本體結構進一步簡化,機組體積進一步向輕量化發展。海底壓縮機綜合了集成式壓縮機的所有技術優點,是集成式壓縮機的最新應用。

參考文獻

[1] 劉建臣, 集成式壓縮機及其在天然氣管道的應用, 油氣儲運, 2011(10): 721-724.

[2] 亓濤, 新型集成式壓縮機技術, 石油機械,2011(10):144-145

[3] A.M.El-Refaie, Electrical machines for harsh environments, in: The Journal of Engineering, 2018.8181

[4] G.Kleynhans, L.Brenne, S.Kibsgaard, P.Dentu, Development and qualification of a subsea compressor, in: Offshore Technology Conference, 2016. Paper Number OTC-27160-MS.

[7] G.Kleynhans, G.Pfrehm, H.Berger, L.Baudelocque, Hermetically Sealed Oil-Free Turbocompressor Technology, Proceedings of the 34th turbomachinery symposium, 2005: 63-76

[8] R. Lateb, J. Enon, L. Durantay, High speed, High power electrical induction motor technologies for integrated compressors

[9]J.Gilarranz R, M.Dave, T.Jamison, M.Festa, P.Feichtinger, J.Denk, Non-Hermetic, Oil-Free Compression Solutions – A Reliable Approach to Reduce Life Cycle Costs for Compressor Applications, Society of Petroleum Engineers, 2016. Paper Number SPE-183253-MS

[10] M.Buse, M.V.Aarsen, E.A.Khateeb, B.A.Jughaiman, Adapting Hermetically Sealed Compressor Technology to Deal with Sour and Corrosive Gases,45th turbomachinery & 32nd pump symposia, Houston, 2016.

[11] N.Smith, L.A.Tonnessen, U.Baumann, H.Miller, T.Allison, Novel Machinery.Chapter 15: 543-567

[12] S.Micali, C.Abelsson,K.O.Nyborg, Novel Subsea Boosting Solution to Increase IOR, Offshore Technology Conference, 2016. Paper Number OTC-26536-MS.

[13] S.Elsabbagh, Unlocking Profitable Production Opportunities Based on Mature Common Field Proven Subsea Control Components, in : Society of petroleum Engineers, 2016. Paper Number SPE-182993-MS

[14]N.P.Time, H.Torpe, Subsea Compression Asgard Subsea Commissioning, Start-up and Operational experiences, in : Offshore Technology Conference, 2016. Paper Number OTC-27163-MS.

[15] T.Vintersto, B.Birkeland, R.Ramberg, S.Davies, P.E.Hedne, Subsea Compression Project Overview, in: Offshore Technology Conference, 2016. Paper Number OTC-27172-MS.

來源:本站原創

0 引言

【壓縮機網】集成式壓縮機其發展起始于20世紀80年代。1990年,MAN公司生產了第一臺集成式壓縮機MOPICO (Moter Pipeline Compressor的簡寫),并投入商業運行,首次將磁懸浮、變頻、離心壓縮機等成熟技術進行有效集成,實現了離心機的超寬范圍變頻調節,成為壓縮機技術史上最為節能環保的綠色機型[1-2]。隨后,MAN公司于1991年研發出了世界第一臺多級集成式壓縮機HOFIMTM standalone(無油,無中間齒輪箱,有軸端密封),并且最終于2000年研發出了世界第一臺真正意義上的多級集成式壓縮機HOFIMTM(High speed Oil Free Integrated Motor compressor 的簡寫)。最初,集成式壓縮機的應用主要集中于天然氣管道和地下儲氣庫,之后不斷的向煉油、石化領域拓展。2015年9月,由MAN公司生產的第一臺正式投入商業運行的海底壓縮機在Asgard項目成功運行,標志著集成式壓縮機發展新時代的到來。

1 基本結構

最初的設計可稱之為無油壓縮機:壓縮機本體類似于傳統的筒式壓縮機,只是軸承換成了磁懸浮軸承,然后通過聯軸器與高速電機直接相連[3]。隨后改進為集成式壓縮機:對電機和壓縮機缸體實施一體化處理,消除了突出缸外的軸伸端,并取消了干氣密封系統,從而大大提高了壓縮機的可靠性,并且可以保證整機無泄漏。這樣的設計保證壓縮機僅保留了本質上必須保留的部件,如:電機、軸、葉輪、軸承和機殼,并且使得壓縮機組的占地面積更小,安裝調試更方便[4]。圖1是集成式壓縮機的典型示意圖,其電機位于中間,壓縮機高壓缸和低壓缸分別位于電機的兩端,徑向和推力軸承均使用了磁懸浮軸承。圖2是集成式壓縮機系統示意圖,為變頻驅動高速電機,其電機使用工藝氣體進行冷卻。

在實際應用中,根據應用場合需要及用戶參數的高低,高壓缸和/或低壓缸可以變為單級懸臂形式(此時取消壓縮機非驅動端的軸承);或者僅僅只有單缸壓縮機的形式(電機單軸伸)。而通過不同的缸和懸臂葉輪的組合,可以適用于不同的壓比和流量范圍需求,圖3表示了不同缸和懸臂葉輪組合及其流量壓力應用情況。

2 起源及其技術優勢

集成式壓縮機最初的目標市場是天然氣管道壓縮及天然氣存儲市場,其要求是有靈活的儲氣能力,高性能,每年有多個周期注氣及回收。因此,相應的要求壓縮機系統有如下屬性:

●可靠性——最小化非計劃停機

●可用性——要求極少的計劃檢修時間

●靈活性——廣闊的運行范圍(流量及壓力范圍)

●響應能力——能夠快速響應變化的運行條件

●競爭力——低運行周期成本

●環境責任——運行時不影響環境也不受環境影響

為了滿足這些要求必須要開發一個全新的壓縮機系統,由此,集成式壓縮機系統應運而生。

2.1 可靠性

壓縮機系統的可靠性可以通過減少機組系統組件得到極大的提高。高速電機可以直接驅動壓縮機,因而不再需要配備增速齒輪箱或調速行星齒輪等中間機構;磁懸浮軸承的使用,消除了轉子和定子間的摩擦,因此可以取消潤滑油系統;電機和壓縮機缸體實施一體化密封處理,整個機組就沒有伸出缸體的軸伸端,因此無需干氣密封(軸端密封)及其配套的干氣密封系統。集成式壓縮機設計減少了機組系統組件及其輔助系統,從而提高了機組的可靠性和安全性。

2.2 可用性

一個壓縮機系統能夠響應快速變化的市場需求,就要求它有高的可用性。要求它不但可靠,而且要求它在盡量長的時間內維持可靠性,例如,減少計劃維修的停機時間。不得不說,最少化系統組件再一次使得可用性得到極大地提高。

2.3 靈活性

一個運行靈活的壓縮機必須有廣闊的運行范圍。對于變轉速壓縮機來說,可以通過增加轉速范圍來實現。根據API617的要求,轉速范圍的提升局限于臨界轉速及其隔離裕度。因此,如果在機組要求的運行范圍內無臨界轉速或臨界轉速處于臨界阻尼狀態,轉速范圍就可以擴大。在壓縮機使用傳統的油潤滑軸承情況下,這是不可能實現的,而磁懸浮軸承具有剛度和阻尼的可調、可主動控制的優點[5-6],因此可以改變阻尼狀態并將臨界轉速臨界阻尼,此時不要求隔離裕度,因此可以實現機組連續運行在任何轉速。典型的,運行轉速可以在30%~105%范圍內[7]。另外,如果仔細的配合設計雙缸壓縮機的兩個缸的壓比和流量,兩臺壓縮機可以運行在串聯模式或并聯模式,則整個壓縮機系統的運行范圍可以得到進一步的擴展。

2.4 響應能力

傳統壓縮機系統運行需要大量輔助系統的支持并且需要開機、停機準備:如潤滑油系統需要有規定的供油溫度和壓力;干氣密封需要有規定壓力的外部密封氣氣源;汽輪機啟動需要一個較長時間的啟動暖機和停機冷卻過程,而集成式壓縮機無需這些外部輔助系統支持,理論上可做到“瞬時”啟動和“瞬時”停機。

2.5 競爭力

運行過程無需補充潤滑油,密封氣等公用工程消耗;無泄漏;理論上無零件損耗,維護成本極低;適合于無人值守操作,低人工成本,整個運行周期的運行成本極低。由于集成式壓縮機的輔助設備極少,因此現場安裝調試工作都明顯地減少了。[8]

2.6 環境責任

現如今,對于壓縮機系統而言一個不斷提高的要求就是環境責任,即不影響環境也不受環境影響。

集成高速電機的使用減少了使用其它驅動機的各類噪音如燃燒器、速關閥、齒輪箱等的噪音,同時變頻驅動的使用提高了部分負荷時的能源利用率,減少了能源的浪費。磁懸浮軸承的使用產生的絕對無油系統有利于環境并減少了相關環境問題如油泄漏和油處理。集成式設計使得壓縮機沒有軸端密封并且沒有工藝氣體泄漏至火炬或大氣。

與此同時,低噪音、無油系統和零泄漏使得集成式壓縮機對環境的適應性大大提高。這些特性也使得海底壓縮等特殊環境下的壓縮系統需求成為可能。

對于環境的影響還和占用環境空間有關。安裝空間的減小得益于集成式壓縮機沒有中間齒輪箱,油系統及軸端密封及其儀表架。同時,電機的尺寸也比傳統壓縮機要小[9]。通過比較我們可以發現,相似功率的集成式壓縮機其占地不到傳統壓縮機的一半,而重量約為傳統壓縮機的三分之二。

3 技術發展

3.1 高速電機:

高速電機的難點在于因為高轉速產生的問題:如高的轉子離心力、轉子動力學、平衡精度、高頻率電流損失、高轉速下的冷卻問題等等。基于現有的設計,轉子表面線速度已經可以高達240m/s。此時電機轉子不再是疊片鐵芯,而是完整的實體鐵芯。這種設計不但能夠忍耐高的離心力,還能在高臨界轉速情況下保證一個好的轉子剛性。

相同的條件下,電機的扭矩正比于電機有效直徑的平方和有效長度。但是因為轉子動力學的限制,電機長度不能無限制的增加,而只能增加直徑,因此,即使大直徑電機的轉速更低,小直徑、高轉速的電機也不能達到大直徑電機的功率。事實上,可達到的電機功率水平隨著轉速的增加是降低的。現階段30MW左右的電機轉速大約在6,000rpm,而8MW左右的電機轉速可達到約14,000rpm。

因為高速電機對于集成式壓縮機的效率和穩定運行非常重要性,現有集成式壓縮機的制造商如MAN、GE、SIEMENS都能自主生產所需的高速電機。

3.2 主動式磁懸浮軸承

磁懸浮軸承的優點在于無油及其油系統;轉子無接觸懸浮因此沒有摩擦及其功率損失和因為零件磨損發生的機械維護;更重要的是它是全數字化控制的軸承,它甚至可以根據需要在一定的轉速范圍內優化軸系的剛度和阻尼系數,而油潤滑軸承無法做到這一點。

現今的磁懸浮軸承控制系統不但能保證自身的安全運行,還能完成機組的狀態監測。過去,旋轉機械狀態監測需要專門的振動監測系統。包括前置器、數采器、數據處理和報警系統等昂貴的軟硬件系統。然而,一臺已經裝置有主動式磁懸浮軸承系統的壓縮機,有高精度的位置傳感器,數字處理和通信系統。位置傳感器位于每個軸承處并且可以用于確定軸心軌跡(X-Y方向),而振動數據的處理可以在磁懸浮軸承控制系統完成,因此可以不增加硬件,簡單的通過增加計算機軟件的功能來完成狀態監測。

3.3 冷卻系統方案

集成式壓縮機的電機和軸承冷卻一般采用工藝氣體冷卻,根據冷卻后氣體是回到工藝氣入口還是冷卻后的熱氣體經過外置冷卻器冷卻后再作為冷卻介質循環可分為開式冷卻循環和閉式冷卻循環。閉式冷卻循環的缺點是需要循環葉輪和外置冷卻器,增加了輔助設備,影響了系統可靠性,和集成式壓縮機的開發初衷是相違背的。

對于不清潔、有毒或腐蝕性的應用,電氣元件需要特殊處理,或者需要與工藝氣體分離。

其中的一種方案是使用“罐裝”技術[10],“罐”的主要功能是保護電機繞組不受未經處理的工藝氣體的影響。“罐”由集成在固定外殼部件中的圓柱形部件組成,將電機定子和儀表與工藝氣體分開,這樣就沒有任何電氣部件暴露于工藝氣體中。但是這也意味著定子繞組不能通過工藝氣體循環冷卻,而需要采用閉環回路中的液體冷卻。在此方案中:電機定子使用液體閉環回路冷卻,而對旋轉部分的冷卻使用工藝氣體,工藝氣體一般從第一級壓縮葉輪后取出。然而,“罐”的設計本身就具有挑戰性,對于高壓應用,特別是在操作和壓力條件快速變化的情況下,這種設計可能會非常麻煩。并且,該“罐”將會增加定子和轉子之間的間隙,影響電動機的功率因數。同樣的也增加了輔助設備,影響了系統可靠性。

另一個方案利用工藝氣體冷卻整個電機(轉子和定子)和磁懸浮軸承(AMBs)。雖然此方案包括冷卻氣體的過濾調節系統,但暴露在外的電纜或繞組需要由一種特殊的材料絕緣,這種材料必須符合工藝氣體的組成,畢竟工藝氣體中可能含有液體、酸性氣體和具有挑戰性的微量元素。冷卻氣體在第一級壓縮葉輪后取出,氣體通過電機(和磁懸浮軸承)回到壓縮機入口和工藝氣體混合。這將是一個開式冷卻系統,不需要循環葉輪。工藝氣體直接冷卻方案不僅在簡化設計和電氣性能方面具有明顯的優勢,而且可以優化熱通道,從而明顯改善冷卻情況和提高電機轉矩。在Asgard海底壓縮機項目中,使用的就是工藝氣體直接冷卻方案。

3.4 聯軸器方案

使用撓性聯軸器,電機和壓縮機的軸振動基本上是解耦的,部件是轉子動力學獨立的。在這種情況下,每個(軸)組件需要兩個徑向磁懸浮軸承。同時,由于柔性聯軸器不能承受大的軸向載荷,每個壓縮機必須有自己的推力軸承。

使用剛性聯軸器導致一個單一的轉子系統,所以必須對整個轉子系統進行動力學行為分析。使用這種方式,壓縮機為直接連接的轉子并可以減少一個(單缸壓縮機)或兩個(雙缸壓縮機)徑向軸承,并且僅僅需要一個推力軸承。但是,機組在制造和裝配過程中需要更多的努力才能正確對中。總之,剛性聯軸器在工程設計及制造裝配中需要更多的努力,但是它使得多級透平壓縮機系統非常緊湊。假如一臺集成式壓縮機不同的缸之間是通過撓性聯軸器相連,那么整個壓縮機系統將毫無疑問的變得更大。

在聯軸器方案上,MAN公司更多的使用無聯軸器的方案,電機軸和壓縮機軸是同一根軸,此方案綜合了前兩個方案的優點,整個軸系使用更少軸承的同時也不存在聯軸器裝配找中的問題,裝配和維護也更簡單,可靠性更高,因此是最優的方案。

3.5 海底壓縮

在海底安裝壓縮機的想法是1985年挪威工程師Kjell olav Stinessen博士首次提出的[11]。他的想法從理念到實現走過了30年的時間;在2015年9月,由MAN公司生產的第一臺正式投入商業運行的海底壓縮機在Asgard項目成功運行。

海底壓縮要求非常可靠,并需要最少的輔助系統,集成式壓縮機非常適合于此應用。整個Asgard海底壓縮機系統的技術方案由相同的兩個海底壓縮機站并聯運行組成,另有一個壓縮機站儲存在陸地備用。在每個海底壓縮機站,井內液氣流先經過進口/防喘振冷卻模塊進行冷卻;再經過分離器模塊分離成氣體和液體;氣體經過壓縮機模塊進行壓縮;凝析油通過泵模塊輸送并和壓縮后的氣體匯合進入同一條輸送管道;而氣體在匯合前還會經過一個出口冷卻器模塊冷卻[12-15]。圖4表示了Asgard項目海底壓縮機組的流程概要圖。

4 結論

綜上所述,集成式壓縮機結合了高效率離心式壓縮機、主動式磁懸浮軸承、高速電機和大功率變頻器四大技術成果,將壓縮機、電機、冷卻系統集成在同一橇架中,并作為一個整體安裝使用。不含潤滑油系統、密封系統,使得其可靠性及可用性比起傳統的筒式壓縮機大大提高,并且其運行范圍廣,響應速度快,運行周期成本低,環境中性,是一款性價比非常高的機型。

近些年來,國外各大壓縮機廠商對集成式壓縮機加大研發投入,技術進一步革新:高速電機的轉速和功率得到進一步擴展,磁懸浮軸承也出現新的應用,電機冷卻方式的改進使得壓縮機系統進一步簡化,聯軸器結構形式的改進使得機器本體結構進一步簡化,機組體積進一步向輕量化發展。海底壓縮機綜合了集成式壓縮機的所有技術優點,是集成式壓縮機的最新應用。

參考文獻

[1] 劉建臣, 集成式壓縮機及其在天然氣管道的應用, 油氣儲運, 2011(10): 721-724.

[2] 亓濤, 新型集成式壓縮機技術, 石油機械,2011(10):144-145

[3] A.M.El-Refaie, Electrical machines for harsh environments, in: The Journal of Engineering, 2018.8181

[4] G.Kleynhans, L.Brenne, S.Kibsgaard, P.Dentu, Development and qualification of a subsea compressor, in: Offshore Technology Conference, 2016. Paper Number OTC-27160-MS.

[7] G.Kleynhans, G.Pfrehm, H.Berger, L.Baudelocque, Hermetically Sealed Oil-Free Turbocompressor Technology, Proceedings of the 34th turbomachinery symposium, 2005: 63-76

[8] R. Lateb, J. Enon, L. Durantay, High speed, High power electrical induction motor technologies for integrated compressors

[9]J.Gilarranz R, M.Dave, T.Jamison, M.Festa, P.Feichtinger, J.Denk, Non-Hermetic, Oil-Free Compression Solutions – A Reliable Approach to Reduce Life Cycle Costs for Compressor Applications, Society of Petroleum Engineers, 2016. Paper Number SPE-183253-MS

[10] M.Buse, M.V.Aarsen, E.A.Khateeb, B.A.Jughaiman, Adapting Hermetically Sealed Compressor Technology to Deal with Sour and Corrosive Gases,45th turbomachinery & 32nd pump symposia, Houston, 2016.

[11] N.Smith, L.A.Tonnessen, U.Baumann, H.Miller, T.Allison, Novel Machinery.Chapter 15: 543-567

[12] S.Micali, C.Abelsson,K.O.Nyborg, Novel Subsea Boosting Solution to Increase IOR, Offshore Technology Conference, 2016. Paper Number OTC-26536-MS.

[13] S.Elsabbagh, Unlocking Profitable Production Opportunities Based on Mature Common Field Proven Subsea Control Components, in : Society of petroleum Engineers, 2016. Paper Number SPE-182993-MS

[14]N.P.Time, H.Torpe, Subsea Compression Asgard Subsea Commissioning, Start-up and Operational experiences, in : Offshore Technology Conference, 2016. Paper Number OTC-27163-MS.

[15] T.Vintersto, B.Birkeland, R.Ramberg, S.Davies, P.E.Hedne, Subsea Compression Project Overview, in: Offshore Technology Conference, 2016. Paper Number OTC-27172-MS.

來源:本站原創

網友評論

條評論

最新評論