【壓縮機網】關于壓縮機運行狀態管理和預知維修文件系統

本文所論及的是一項較新的技術,可保持穩定節能效果的有效實施。

壓縮機的預知性維修是通過對壓縮機的狀態監測,得到關于壓縮機的溫度、壓力、流量、振動、噪聲、電耗等各種動態參數,由系統對各種參數進行分析,進行故障診斷、狀態預測和維修決策,進而實現對壓縮機的預知維修。屬于從事故維修,計劃修理向預知維修的轉變,不僅有利于節約維修費用,而且還可大大降低事故率、減少停機次數和時間。

一個成功的預知性維修程序是建立在壓縮機上的優化維修策略(亦即矯正的,預防的或可知性的), 以得到正確的“維修組合”, 它包含經過良好培訓的人員, 應用技術, 集成的分析, 有效的決策和對成本效益的不懈追求。

預知性維修也稱預測性維修(Predictive Maintenance,簡稱PdM)是以狀態為依據(Condition Based)的維修,在壓縮機運行時,對它的主要(或需要)部位進行定期(或連續)的狀態監測。根據監測數據,使用分析工具,判定壓縮機被檢測零部件所處的狀態,預測壓縮機被檢測零部件狀態的發展趨向,依據其狀態發展趨向和可能的故障模式,預先制定預知性維修計劃,確定機器應該修理的時間、內容、方式,下達維修指令或作業單。安排人員,準備必需的技術和物資。按期進行計劃規定的維修項目,加強記錄,反饋維修指令或作業單,將修理記錄和有關數據錄入狀態管理文件,做為狀態控制的依據。

預知性維修集壓縮機狀態監測、故障診斷、故障(狀態)預測、維修決策和維修活動于一體,是一種新興的維修方式。

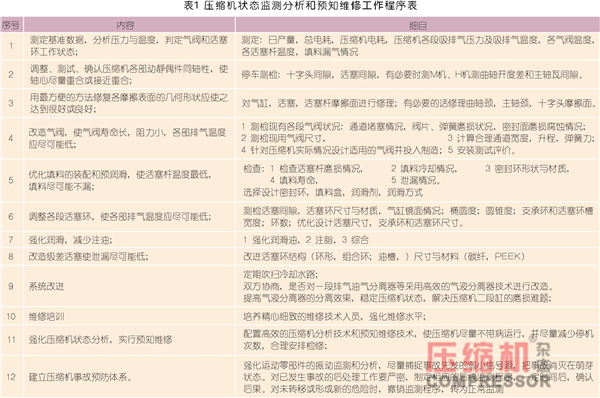

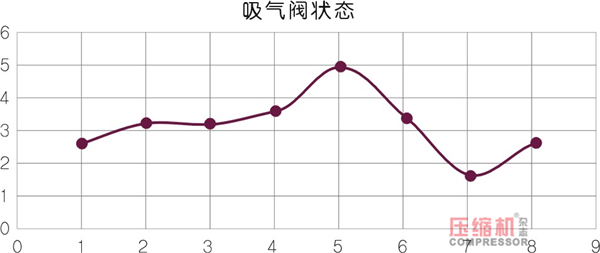

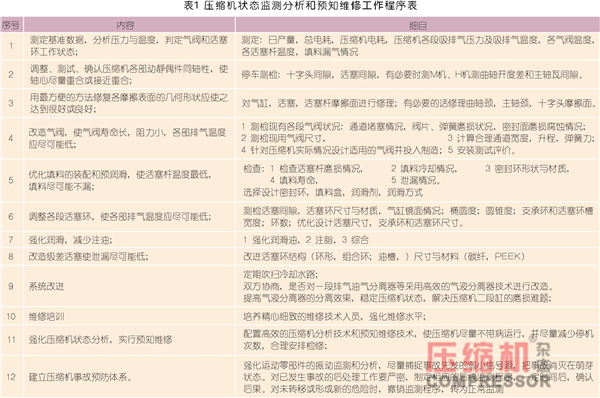

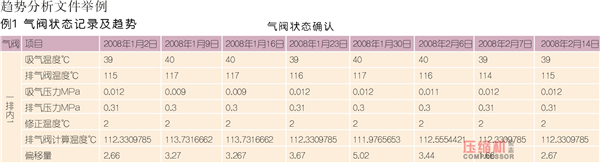

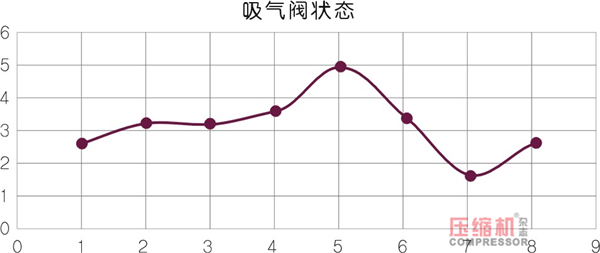

例如壓縮機的氣閥,直接關系到壓縮機的打氣量,吸排氣壓力,電耗等,是壓縮機維修量最大的零部件。絕大部分的氣閥損壞是由于氣閥彈簧過度磨損、斷裂或自由高度變小,而使閥片的緩沖作用喪失。氣閥的開閉聲響逐步變大,漏氣逐步增加,排氣溫度升高和閥蓋溫度升高。通過對氣閥溫度、噪聲或振動進行精確的定點測試,并結合氣閥狀態分析技術,進行科學的預測,采用數字圖線技術,對后續狀態發展進行預測,確定合理而經濟的維修計劃或命令,與鄰近的維修項目合并執行。經過幾個循環的實踐,對已執行的維修計劃進行總結分析或矯正,使之更趨于優化狀態,其程序如表1。

列舉一個壓縮機狀態管理表文件如下:

SCY10a是一個壓縮機狀態管理表文件,分氮氫1#機到6#機、11#機到22#機共18列。

行為日期,可以把任一機器的狀態輸入到該文件。

具體輸入方法:

1 從試運行日開始,按機臺和日期,輸入狀態管理表;

2 輸入機器狀態,(輸入其中之一:運行,停機及時間,開機及時間,在修理,修理好);

3 運行狀態是否正常,穩定;有無異音或壓力、或有無溫度不正常波動;

4 發現和存在問題用紅色表示,(某段吸氣閥異音或發熱,某段排氣閥音異音或發熱;某段填料漏氣)等;

5 發現和存在異常用紅色表示,(氣缸,活塞,活塞桿,活塞環,導向環,緩沖器);

6 發現和存在故障用紅色表示,(其他設備、管線、閥門、儀表);

7 未處理項,繼續拷貝,延續存在;

8 處理項用藍色;第二日經處理該項不存在時刪除。

例1:運行13天,穩定;氣閥,填料,活塞環狀態正常

例2:20:18停機,發現五段中體兩處裂,四進緩沖器支撐板裂兩處,三段缸有響聲,六段填料有異聲;四五段平衡管漏氣較大;經檢查四五段活塞環斷裂,三段排氣閥壞;六處排氣閥有活塞環碎塊。

例3:運行16天,穩定;氣閥,填料,活塞環狀態正常。

關于優化壓縮機運轉狀態、預知性維修工作內容

優化壓縮機運行狀態采用預知性維修相關技術,是一項綜合技術。該系統對某化工廠所管轄的41臺壓縮機和循環機的氣閥、活塞環、導向環和活塞桿設立狀態管理記錄和狀態分析,通過圖表顯示所管理的零部件的狀態特征和變化趨勢,為其維修計劃提供依據。

該系統管理的壓縮機和循環機按表2編號,包括下列主要內容:

列舉一個壓縮機狀態管理表文件如下:

SCY10a是一個壓縮機狀態管理表文件,分氮氫1#機到6#機、11#機到22#機共18列。

行為日期,可以把任一機器的狀態輸入到該文件。

具體輸入方法:

1 從試運行日開始,按機臺和日期,輸入狀態管理表;

2 輸入機器狀態,(輸入其中之一:運行,停機及時間,開機及時間,在修理,修理好);

3 運行狀態是否正常,穩定;有無異音或壓力、或有無溫度不正常波動;

4 發現和存在問題用紅色表示,(某段吸氣閥異音或發熱,某段排氣閥音異音或發熱;某段填料漏氣)等;

5 發現和存在異常用紅色表示,(氣缸,活塞,活塞桿,活塞環,導向環,緩沖器);

6 發現和存在故障用紅色表示,(其他設備、管線、閥門、儀表);

7 未處理項,繼續拷貝,延續存在;

8 處理項用藍色;第二日經處理該項不存在時刪除。

例1:運行13天,穩定;氣閥,填料,活塞環狀態正常

例2:20:18停機,發現五段中體兩處裂,四進緩沖器支撐板裂兩處,三段缸有響聲,六段填料有異聲;四五段平衡管漏氣較大;經檢查四五段活塞環斷裂,三段排氣閥壞;六處排氣閥有活塞環碎塊。

例3:運行16天,穩定;氣閥,填料,活塞環狀態正常。

關于優化壓縮機運轉狀態、預知性維修工作內容

優化壓縮機運行狀態采用預知性維修相關技術,是一項綜合技術。該系統對某化工廠所管轄的41臺壓縮機和循環機的氣閥、活塞環、導向環和活塞桿設立狀態管理記錄和狀態分析,通過圖表顯示所管理的零部件的狀態特征和變化趨勢,為其維修計劃提供依據。

該系統管理的壓縮機和循環機按表2編號,包括下列主要內容:

1 通過壓縮機狀態管理文件,管理壓縮機整體狀態,使壓縮機整體狀態得到清晰的描述,避免隱患得不到管理而疏忽;

2 確定易損零部件狀態

2.1氣閥

檢測儀器:紅外測溫儀或熱像儀。

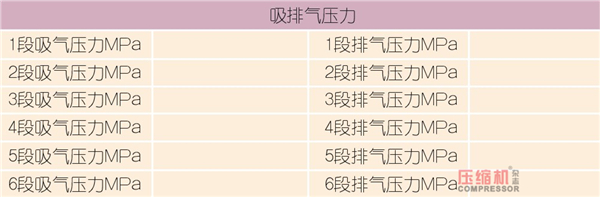

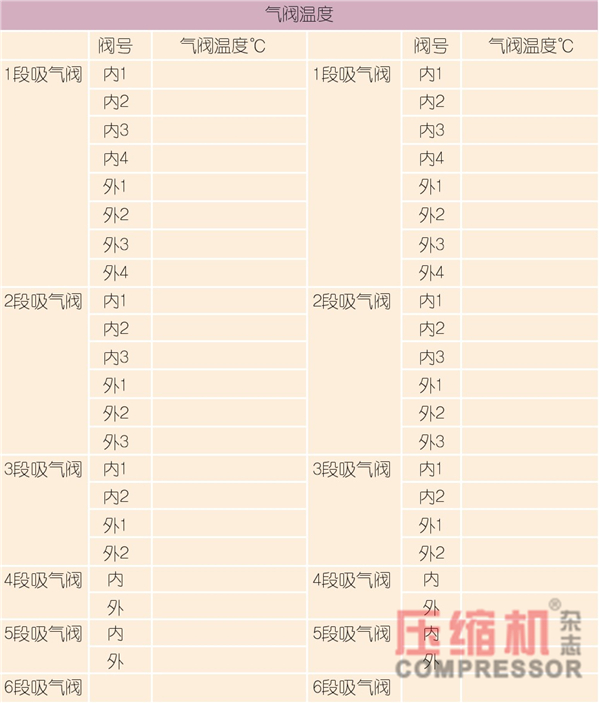

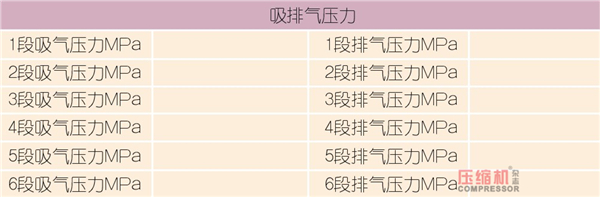

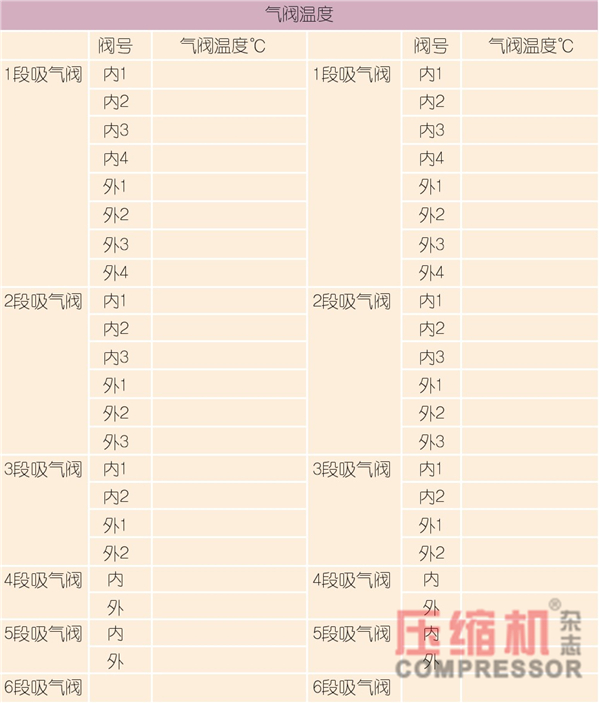

測量參數:定時準確測量各段吸氣溫度,吸氣壓力,排氣壓力,吸氣閥蓋溫度,排氣閥蓋溫度。

分析方法:

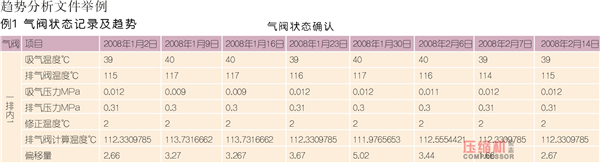

① 按各段吸氣溫度計算吸氣閥蓋溫度;

② 按各段吸氣溫度和壓縮比計算排氣閥蓋溫度;

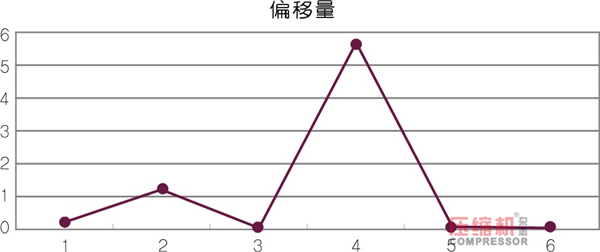

③ 以氣閥實測溫度與最佳工況溫度對比,計算偏移量,按偏移量確定氣閥的工作狀態。當偏移量數值為藍色時,可認為屬正常狀態;當偏移量數值為紅色時,可認為不正常狀態;

測量要點:

① 氣閥編號,編號方法:靠近十字頭處氣閥為內,蓋側氣閥為外;同名氣閥從上往下編號。例:一段蓋側吸氣閥從最上面數第二閥,編號為一吸外2。

② 各段吸氣溫度測量點定位并做標記;

③ 檢測記錄各氣閥最高溫度,并作記錄;

④ 換氣閥后,應對每個氣閥的溫度進行測試,記入系統的“氣閥記錄分析.excel文件”,并調整修正溫度項,使偏移量為最小整數,以備對后續記錄進行分析。

2.2 導向環磨損測試

測試分析方法:

① 測量該段十字頭平均間隙;

② 在活塞桿上壓千分表,將內死點千分表示值調為0;

③ 盤車,測外死點千分表示值(注意正負);

④ 計算活塞軸線偏移氣缸軸線實際量值;

⑤ 計算導向環磨損量。當導向環磨損量大于1mm時,磨損量數值變紅色,應引起警惕!此狀態會引起活塞環泄漏增加較多,并導致活塞環磨損加快。

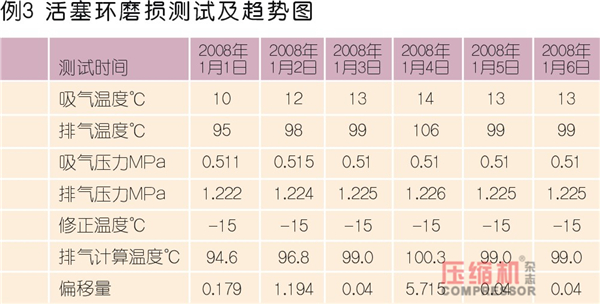

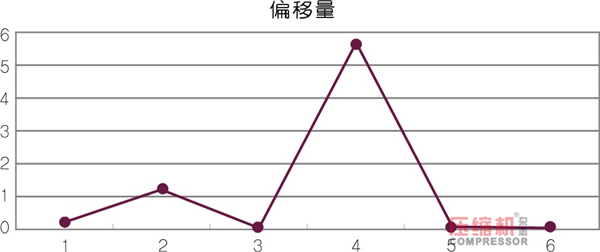

2.3 活塞環磨損測試

測試該段排氣溫度增加值(剔除氣閥影響)與換環初期該值對比,確定活塞環的漏氣程度。

檢測儀器:紅外測溫儀或熱像儀。

測量參數:準確各段吸氣溫度,排氣溫度,吸氣壓力,排氣壓力。

分析方法:

① 記錄換氣閥和活塞環后的吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,調整修正溫度項,使偏移量為最小整數;

② 隨后按時記錄各段吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,計算排氣溫度,計算偏移量。當偏移量數值為藍色時,可認為屬正常狀態;當偏移量數值為紅色時,可認為不正常狀態;

測量要點:

a. 準確測量測試段的吸氣溫度,排氣溫度,吸氣壓力,排氣壓力;

b. 各段溫度測量點應定位并做標記;

c. 換氣閥和活塞環后,應測吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,調整修正溫度項,使偏移量為最小整數。

2.4 零部件磨損極限

① 極限磨損量判斷依據:測試間隙超過新機間隙的2倍以上;

② 效率判斷依據:測試效率較新機效率下降5%以上;

2.5 易損件可靠性要求的計算

按最短停機時間的倍數計算。

2.6 易損件進入維修程序的判斷依據

按計算結果的必要性和可能性去判定。

2.7 氣閥可用性判斷依據

按氣閥的測試溫度判定

2.8 閥簧與閥片價格的比率

閥片價格為優質閥簧價格的10倍。

2.9 閥簧可用判斷依據

自由高度損失7%,使用時間超過2000小時。

3 延長易損件壽命的技術

3.1 導向環配置技術:合理寬度的計算(結合寬度變化加大趨勢確定);適用不同比壓的導向環材料;隨氣缸磨損量調整的導向環配置技術

3.2 均勻磨損的活塞環結構

3.3 優化的活塞環材料類別(青銅,鑄鐵,填充聚四氟乙烯,peek,ppek)

3.4 優化的配方和物理性能

3.5 優化的氣閥馬赫數

3.6 優化的氣閥彈簧配置

3.7 優化的彈簧結構、尺寸和材質

3.8 精準的狀態測量

3.9 拆卸前的位置測定,安裝時盡量恢復原位置(尤其是活塞位置)

3.10 精細的安裝準備

3.11 科學的安裝過程潤滑。國外機械包括汽車、鐵路車輛、飛機、軍方設備等可靠性高的原因之一是精良的安裝過程潤滑

4 壓縮機狀態管理

把氣閥、活塞環、導向環測試分析的狀態結果記入狀態管理;把昨日的狀態復制到今日,并按變化情況記入,未變的繼續復制。

5 維修作業單下達和反饋

預知維修能有效減少停機次數的關鍵是:根據壓縮機狀態,參考維修計劃,適當調整壓縮機維修項目的執行時間,合理的減少前后各次停機次數,逐步走上經濟的壓縮機維修運行軌道,達到壓縮機的穩定、高效、低耗、安全維修運行。

關于壓縮機狀態管理表具體文件

這是一個制定和調整停機檢修計劃(氣閥,活塞環,導向環,)的列舉文件和各壓縮機檢修的記錄列舉文件,此文件主要是配合記錄表格而作。

其包含分氮氫機、二氧化碳機、循環機3個文件集。氮氫機又分6段氮氫機檢修記錄、低壓機檢修記錄、高壓機檢修記錄和停機檢修計劃(氣閥,活塞環,導向環,)等四個表文件,可從下段切換。二氧化碳機又分檢修記錄和停機檢修計劃兩個表。循環機又分20MPa循環機檢修記錄、25MPa循環機檢修記錄、低壓醇循環機檢修記錄、中壓醇循環機檢修記錄和停機檢修計劃五個表,也可從下段切換,便于清晰的檢查易損零部件的使用周期,即時輸入有關數據,便于對維修進行管理。

SCY200氣閥紀錄分析文件說明

SCY201氣閥紀錄分析氮氫機1#,顯示1#機在裝的80個氣閥的溫度偏移趨勢分析;

SCY301活塞桿環導向環磨損測試氮氫機1#,1#機在裝的8個活塞導向環的磨損測試表格和計算;5個活塞的活塞環漏氣引起的排氣溫度偏移趨勢分析;4個活塞桿的溫度測試和溫度偏移趨勢,便于觀察分析。

1 通過壓縮機狀態管理文件,管理壓縮機整體狀態,使壓縮機整體狀態得到清晰的描述,避免隱患得不到管理而疏忽;

2 確定易損零部件狀態

2.1氣閥

檢測儀器:紅外測溫儀或熱像儀。

測量參數:定時準確測量各段吸氣溫度,吸氣壓力,排氣壓力,吸氣閥蓋溫度,排氣閥蓋溫度。

分析方法:

① 按各段吸氣溫度計算吸氣閥蓋溫度;

② 按各段吸氣溫度和壓縮比計算排氣閥蓋溫度;

③ 以氣閥實測溫度與最佳工況溫度對比,計算偏移量,按偏移量確定氣閥的工作狀態。當偏移量數值為藍色時,可認為屬正常狀態;當偏移量數值為紅色時,可認為不正常狀態;

測量要點:

① 氣閥編號,編號方法:靠近十字頭處氣閥為內,蓋側氣閥為外;同名氣閥從上往下編號。例:一段蓋側吸氣閥從最上面數第二閥,編號為一吸外2。

② 各段吸氣溫度測量點定位并做標記;

③ 檢測記錄各氣閥最高溫度,并作記錄;

④ 換氣閥后,應對每個氣閥的溫度進行測試,記入系統的“氣閥記錄分析.excel文件”,并調整修正溫度項,使偏移量為最小整數,以備對后續記錄進行分析。

2.2 導向環磨損測試

測試分析方法:

① 測量該段十字頭平均間隙;

② 在活塞桿上壓千分表,將內死點千分表示值調為0;

③ 盤車,測外死點千分表示值(注意正負);

④ 計算活塞軸線偏移氣缸軸線實際量值;

⑤ 計算導向環磨損量。當導向環磨損量大于1mm時,磨損量數值變紅色,應引起警惕!此狀態會引起活塞環泄漏增加較多,并導致活塞環磨損加快。

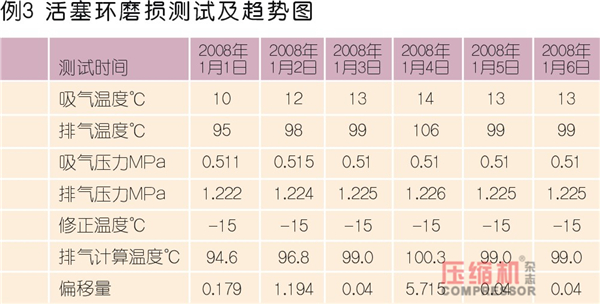

2.3 活塞環磨損測試

測試該段排氣溫度增加值(剔除氣閥影響)與換環初期該值對比,確定活塞環的漏氣程度。

檢測儀器:紅外測溫儀或熱像儀。

測量參數:準確各段吸氣溫度,排氣溫度,吸氣壓力,排氣壓力。

分析方法:

① 記錄換氣閥和活塞環后的吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,調整修正溫度項,使偏移量為最小整數;

② 隨后按時記錄各段吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,計算排氣溫度,計算偏移量。當偏移量數值為藍色時,可認為屬正常狀態;當偏移量數值為紅色時,可認為不正常狀態;

測量要點:

a. 準確測量測試段的吸氣溫度,排氣溫度,吸氣壓力,排氣壓力;

b. 各段溫度測量點應定位并做標記;

c. 換氣閥和活塞環后,應測吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,調整修正溫度項,使偏移量為最小整數。

2.4 零部件磨損極限

① 極限磨損量判斷依據:測試間隙超過新機間隙的2倍以上;

② 效率判斷依據:測試效率較新機效率下降5%以上;

2.5 易損件可靠性要求的計算

按最短停機時間的倍數計算。

2.6 易損件進入維修程序的判斷依據

按計算結果的必要性和可能性去判定。

2.7 氣閥可用性判斷依據

按氣閥的測試溫度判定

2.8 閥簧與閥片價格的比率

閥片價格為優質閥簧價格的10倍。

2.9 閥簧可用判斷依據

自由高度損失7%,使用時間超過2000小時。

3 延長易損件壽命的技術

3.1 導向環配置技術:合理寬度的計算(結合寬度變化加大趨勢確定);適用不同比壓的導向環材料;隨氣缸磨損量調整的導向環配置技術

3.2 均勻磨損的活塞環結構

3.3 優化的活塞環材料類別(青銅,鑄鐵,填充聚四氟乙烯,peek,ppek)

3.4 優化的配方和物理性能

3.5 優化的氣閥馬赫數

3.6 優化的氣閥彈簧配置

3.7 優化的彈簧結構、尺寸和材質

3.8 精準的狀態測量

3.9 拆卸前的位置測定,安裝時盡量恢復原位置(尤其是活塞位置)

3.10 精細的安裝準備

3.11 科學的安裝過程潤滑。國外機械包括汽車、鐵路車輛、飛機、軍方設備等可靠性高的原因之一是精良的安裝過程潤滑

4 壓縮機狀態管理

把氣閥、活塞環、導向環測試分析的狀態結果記入狀態管理;把昨日的狀態復制到今日,并按變化情況記入,未變的繼續復制。

5 維修作業單下達和反饋

預知維修能有效減少停機次數的關鍵是:根據壓縮機狀態,參考維修計劃,適當調整壓縮機維修項目的執行時間,合理的減少前后各次停機次數,逐步走上經濟的壓縮機維修運行軌道,達到壓縮機的穩定、高效、低耗、安全維修運行。

關于壓縮機狀態管理表具體文件

這是一個制定和調整停機檢修計劃(氣閥,活塞環,導向環,)的列舉文件和各壓縮機檢修的記錄列舉文件,此文件主要是配合記錄表格而作。

其包含分氮氫機、二氧化碳機、循環機3個文件集。氮氫機又分6段氮氫機檢修記錄、低壓機檢修記錄、高壓機檢修記錄和停機檢修計劃(氣閥,活塞環,導向環,)等四個表文件,可從下段切換。二氧化碳機又分檢修記錄和停機檢修計劃兩個表。循環機又分20MPa循環機檢修記錄、25MPa循環機檢修記錄、低壓醇循環機檢修記錄、中壓醇循環機檢修記錄和停機檢修計劃五個表,也可從下段切換,便于清晰的檢查易損零部件的使用周期,即時輸入有關數據,便于對維修進行管理。

SCY200氣閥紀錄分析文件說明

SCY201氣閥紀錄分析氮氫機1#,顯示1#機在裝的80個氣閥的溫度偏移趨勢分析;

SCY301活塞桿環導向環磨損測試氮氫機1#,1#機在裝的8個活塞導向環的磨損測試表格和計算;5個活塞的活塞環漏氣引起的排氣溫度偏移趨勢分析;4個活塞桿的溫度測試和溫度偏移趨勢,便于觀察分析。

SCY300活塞桿環導向環磨損測試說明

該文件分3個工作區:導向環磨損測試、活塞環磨損測試和活塞桿溫度測試區。

1 導向環磨損測試

通過測內外死點活塞桿的高度千分表示值,內側調為零;

輸入十字頭間隙、活塞桿長度、壓縮機行程、活塞原軸線偏移氣缸軸線;測試時間、內、外拐點活塞桿高度;通過計算活塞軸線偏移氣缸軸線實際量值,計算導向環磨損。

當導向環磨損量大于1mm時,磨損量數值變紅色,應引起警惕!此狀態會引起活塞環泄漏增加較多,并導致活塞環磨損加快。

2 活塞環磨損測試

通過準確測量各段吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,測試該段排氣溫度的偏移量(剔除氣閥影響),與換環初期該值對比,確定活塞環的漏氣程度。

當偏移量數值為藍色時,可認為屬正常狀態;當偏移量數值為紅色時,可認為不正常狀態。

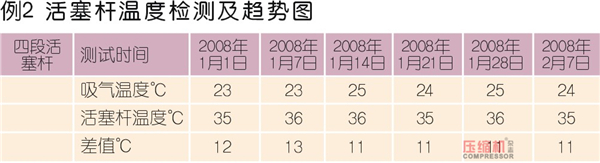

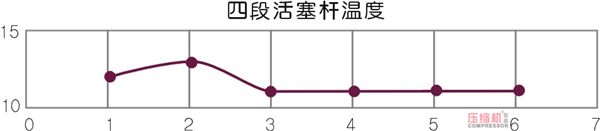

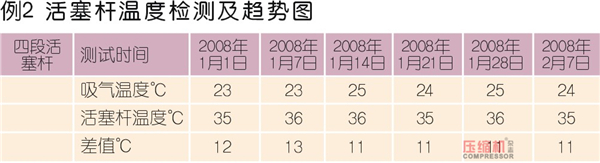

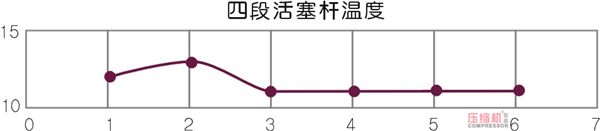

3 活塞桿溫度測試

通過用紅外測溫儀測試活塞桿的最高溫度,與吸氣溫度對比,計算活塞桿的最高溫度與吸氣溫度的差值,當差值為藍色時,可認為屬正常狀態,當偏移量數值為紅色時,可認為不正常狀態。該差值反映填料的漏氣程度和活塞桿的摩擦狀態,避免活塞桿由于不當摩擦或磨損造成的填料漏氣和活塞桿斷裂。

SCY300活塞桿環導向環磨損測試說明

該文件分3個工作區:導向環磨損測試、活塞環磨損測試和活塞桿溫度測試區。

1 導向環磨損測試

通過測內外死點活塞桿的高度千分表示值,內側調為零;

輸入十字頭間隙、活塞桿長度、壓縮機行程、活塞原軸線偏移氣缸軸線;測試時間、內、外拐點活塞桿高度;通過計算活塞軸線偏移氣缸軸線實際量值,計算導向環磨損。

當導向環磨損量大于1mm時,磨損量數值變紅色,應引起警惕!此狀態會引起活塞環泄漏增加較多,并導致活塞環磨損加快。

2 活塞環磨損測試

通過準確測量各段吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,測試該段排氣溫度的偏移量(剔除氣閥影響),與換環初期該值對比,確定活塞環的漏氣程度。

當偏移量數值為藍色時,可認為屬正常狀態;當偏移量數值為紅色時,可認為不正常狀態。

3 活塞桿溫度測試

通過用紅外測溫儀測試活塞桿的最高溫度,與吸氣溫度對比,計算活塞桿的最高溫度與吸氣溫度的差值,當差值為藍色時,可認為屬正常狀態,當偏移量數值為紅色時,可認為不正常狀態。該差值反映填料的漏氣程度和活塞桿的摩擦狀態,避免活塞桿由于不當摩擦或磨損造成的填料漏氣和活塞桿斷裂。

-本站原創-

-本站原創-

來源:本站原創

本文所論及的是一項較新的技術,可保持穩定節能效果的有效實施。

壓縮機的預知性維修是通過對壓縮機的狀態監測,得到關于壓縮機的溫度、壓力、流量、振動、噪聲、電耗等各種動態參數,由系統對各種參數進行分析,進行故障診斷、狀態預測和維修決策,進而實現對壓縮機的預知維修。屬于從事故維修,計劃修理向預知維修的轉變,不僅有利于節約維修費用,而且還可大大降低事故率、減少停機次數和時間。

一個成功的預知性維修程序是建立在壓縮機上的優化維修策略(亦即矯正的,預防的或可知性的), 以得到正確的“維修組合”, 它包含經過良好培訓的人員, 應用技術, 集成的分析, 有效的決策和對成本效益的不懈追求。

預知性維修也稱預測性維修(Predictive Maintenance,簡稱PdM)是以狀態為依據(Condition Based)的維修,在壓縮機運行時,對它的主要(或需要)部位進行定期(或連續)的狀態監測。根據監測數據,使用分析工具,判定壓縮機被檢測零部件所處的狀態,預測壓縮機被檢測零部件狀態的發展趨向,依據其狀態發展趨向和可能的故障模式,預先制定預知性維修計劃,確定機器應該修理的時間、內容、方式,下達維修指令或作業單。安排人員,準備必需的技術和物資。按期進行計劃規定的維修項目,加強記錄,反饋維修指令或作業單,將修理記錄和有關數據錄入狀態管理文件,做為狀態控制的依據。

預知性維修集壓縮機狀態監測、故障診斷、故障(狀態)預測、維修決策和維修活動于一體,是一種新興的維修方式。

例如壓縮機的氣閥,直接關系到壓縮機的打氣量,吸排氣壓力,電耗等,是壓縮機維修量最大的零部件。絕大部分的氣閥損壞是由于氣閥彈簧過度磨損、斷裂或自由高度變小,而使閥片的緩沖作用喪失。氣閥的開閉聲響逐步變大,漏氣逐步增加,排氣溫度升高和閥蓋溫度升高。通過對氣閥溫度、噪聲或振動進行精確的定點測試,并結合氣閥狀態分析技術,進行科學的預測,采用數字圖線技術,對后續狀態發展進行預測,確定合理而經濟的維修計劃或命令,與鄰近的維修項目合并執行。經過幾個循環的實踐,對已執行的維修計劃進行總結分析或矯正,使之更趨于優化狀態,其程序如表1。

列舉一個壓縮機狀態管理表文件如下:

SCY10a是一個壓縮機狀態管理表文件,分氮氫1#機到6#機、11#機到22#機共18列。

行為日期,可以把任一機器的狀態輸入到該文件。

具體輸入方法:

1 從試運行日開始,按機臺和日期,輸入狀態管理表;

2 輸入機器狀態,(輸入其中之一:運行,停機及時間,開機及時間,在修理,修理好);

3 運行狀態是否正常,穩定;有無異音或壓力、或有無溫度不正常波動;

4 發現和存在問題用紅色表示,(某段吸氣閥異音或發熱,某段排氣閥音異音或發熱;某段填料漏氣)等;

5 發現和存在異常用紅色表示,(氣缸,活塞,活塞桿,活塞環,導向環,緩沖器);

6 發現和存在故障用紅色表示,(其他設備、管線、閥門、儀表);

7 未處理項,繼續拷貝,延續存在;

8 處理項用藍色;第二日經處理該項不存在時刪除。

例1:運行13天,穩定;氣閥,填料,活塞環狀態正常

例2:20:18停機,發現五段中體兩處裂,四進緩沖器支撐板裂兩處,三段缸有響聲,六段填料有異聲;四五段平衡管漏氣較大;經檢查四五段活塞環斷裂,三段排氣閥壞;六處排氣閥有活塞環碎塊。

例3:運行16天,穩定;氣閥,填料,活塞環狀態正常。

關于優化壓縮機運轉狀態、預知性維修工作內容

優化壓縮機運行狀態采用預知性維修相關技術,是一項綜合技術。該系統對某化工廠所管轄的41臺壓縮機和循環機的氣閥、活塞環、導向環和活塞桿設立狀態管理記錄和狀態分析,通過圖表顯示所管理的零部件的狀態特征和變化趨勢,為其維修計劃提供依據。

該系統管理的壓縮機和循環機按表2編號,包括下列主要內容:

1 通過壓縮機狀態管理文件,管理壓縮機整體狀態,使壓縮機整體狀態得到清晰的描述,避免隱患得不到管理而疏忽;

2 確定易損零部件狀態

2.1氣閥

檢測儀器:紅外測溫儀或熱像儀。

測量參數:定時準確測量各段吸氣溫度,吸氣壓力,排氣壓力,吸氣閥蓋溫度,排氣閥蓋溫度。

分析方法:

① 按各段吸氣溫度計算吸氣閥蓋溫度;

② 按各段吸氣溫度和壓縮比計算排氣閥蓋溫度;

③ 以氣閥實測溫度與最佳工況溫度對比,計算偏移量,按偏移量確定氣閥的工作狀態。當偏移量數值為藍色時,可認為屬正常狀態;當偏移量數值為紅色時,可認為不正常狀態;

測量要點:

① 氣閥編號,編號方法:靠近十字頭處氣閥為內,蓋側氣閥為外;同名氣閥從上往下編號。例:一段蓋側吸氣閥從最上面數第二閥,編號為一吸外2。

② 各段吸氣溫度測量點定位并做標記;

③ 檢測記錄各氣閥最高溫度,并作記錄;

④ 換氣閥后,應對每個氣閥的溫度進行測試,記入系統的“氣閥記錄分析.excel文件”,并調整修正溫度項,使偏移量為最小整數,以備對后續記錄進行分析。

2.2 導向環磨損測試

測試分析方法:

① 測量該段十字頭平均間隙;

② 在活塞桿上壓千分表,將內死點千分表示值調為0;

③ 盤車,測外死點千分表示值(注意正負);

④ 計算活塞軸線偏移氣缸軸線實際量值;

⑤ 計算導向環磨損量。當導向環磨損量大于1mm時,磨損量數值變紅色,應引起警惕!此狀態會引起活塞環泄漏增加較多,并導致活塞環磨損加快。

2.3 活塞環磨損測試

測試該段排氣溫度增加值(剔除氣閥影響)與換環初期該值對比,確定活塞環的漏氣程度。

檢測儀器:紅外測溫儀或熱像儀。

測量參數:準確各段吸氣溫度,排氣溫度,吸氣壓力,排氣壓力。

分析方法:

① 記錄換氣閥和活塞環后的吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,調整修正溫度項,使偏移量為最小整數;

② 隨后按時記錄各段吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,計算排氣溫度,計算偏移量。當偏移量數值為藍色時,可認為屬正常狀態;當偏移量數值為紅色時,可認為不正常狀態;

測量要點:

a. 準確測量測試段的吸氣溫度,排氣溫度,吸氣壓力,排氣壓力;

b. 各段溫度測量點應定位并做標記;

c. 換氣閥和活塞環后,應測吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,調整修正溫度項,使偏移量為最小整數。

2.4 零部件磨損極限

① 極限磨損量判斷依據:測試間隙超過新機間隙的2倍以上;

② 效率判斷依據:測試效率較新機效率下降5%以上;

2.5 易損件可靠性要求的計算

按最短停機時間的倍數計算。

2.6 易損件進入維修程序的判斷依據

按計算結果的必要性和可能性去判定。

2.7 氣閥可用性判斷依據

按氣閥的測試溫度判定

2.8 閥簧與閥片價格的比率

閥片價格為優質閥簧價格的10倍。

2.9 閥簧可用判斷依據

自由高度損失7%,使用時間超過2000小時。

3 延長易損件壽命的技術

3.1 導向環配置技術:合理寬度的計算(結合寬度變化加大趨勢確定);適用不同比壓的導向環材料;隨氣缸磨損量調整的導向環配置技術

3.2 均勻磨損的活塞環結構

3.3 優化的活塞環材料類別(青銅,鑄鐵,填充聚四氟乙烯,peek,ppek)

3.4 優化的配方和物理性能

3.5 優化的氣閥馬赫數

3.6 優化的氣閥彈簧配置

3.7 優化的彈簧結構、尺寸和材質

3.8 精準的狀態測量

3.9 拆卸前的位置測定,安裝時盡量恢復原位置(尤其是活塞位置)

3.10 精細的安裝準備

3.11 科學的安裝過程潤滑。國外機械包括汽車、鐵路車輛、飛機、軍方設備等可靠性高的原因之一是精良的安裝過程潤滑

4 壓縮機狀態管理

把氣閥、活塞環、導向環測試分析的狀態結果記入狀態管理;把昨日的狀態復制到今日,并按變化情況記入,未變的繼續復制。

5 維修作業單下達和反饋

預知維修能有效減少停機次數的關鍵是:根據壓縮機狀態,參考維修計劃,適當調整壓縮機維修項目的執行時間,合理的減少前后各次停機次數,逐步走上經濟的壓縮機維修運行軌道,達到壓縮機的穩定、高效、低耗、安全維修運行。

關于壓縮機狀態管理表具體文件

這是一個制定和調整停機檢修計劃(氣閥,活塞環,導向環,)的列舉文件和各壓縮機檢修的記錄列舉文件,此文件主要是配合記錄表格而作。

其包含分氮氫機、二氧化碳機、循環機3個文件集。氮氫機又分6段氮氫機檢修記錄、低壓機檢修記錄、高壓機檢修記錄和停機檢修計劃(氣閥,活塞環,導向環,)等四個表文件,可從下段切換。二氧化碳機又分檢修記錄和停機檢修計劃兩個表。循環機又分20MPa循環機檢修記錄、25MPa循環機檢修記錄、低壓醇循環機檢修記錄、中壓醇循環機檢修記錄和停機檢修計劃五個表,也可從下段切換,便于清晰的檢查易損零部件的使用周期,即時輸入有關數據,便于對維修進行管理。

SCY200氣閥紀錄分析文件說明

SCY201氣閥紀錄分析氮氫機1#,顯示1#機在裝的80個氣閥的溫度偏移趨勢分析;

SCY301活塞桿環導向環磨損測試氮氫機1#,1#機在裝的8個活塞導向環的磨損測試表格和計算;5個活塞的活塞環漏氣引起的排氣溫度偏移趨勢分析;4個活塞桿的溫度測試和溫度偏移趨勢,便于觀察分析。

SCY300活塞桿環導向環磨損測試說明

該文件分3個工作區:導向環磨損測試、活塞環磨損測試和活塞桿溫度測試區。

1 導向環磨損測試

通過測內外死點活塞桿的高度千分表示值,內側調為零;

輸入十字頭間隙、活塞桿長度、壓縮機行程、活塞原軸線偏移氣缸軸線;測試時間、內、外拐點活塞桿高度;通過計算活塞軸線偏移氣缸軸線實際量值,計算導向環磨損。

當導向環磨損量大于1mm時,磨損量數值變紅色,應引起警惕!此狀態會引起活塞環泄漏增加較多,并導致活塞環磨損加快。

2 活塞環磨損測試

通過準確測量各段吸氣溫度,排氣溫度,吸氣壓力,排氣壓力,測試該段排氣溫度的偏移量(剔除氣閥影響),與換環初期該值對比,確定活塞環的漏氣程度。

當偏移量數值為藍色時,可認為屬正常狀態;當偏移量數值為紅色時,可認為不正常狀態。

3 活塞桿溫度測試

通過用紅外測溫儀測試活塞桿的最高溫度,與吸氣溫度對比,計算活塞桿的最高溫度與吸氣溫度的差值,當差值為藍色時,可認為屬正常狀態,當偏移量數值為紅色時,可認為不正常狀態。該差值反映填料的漏氣程度和活塞桿的摩擦狀態,避免活塞桿由于不當摩擦或磨損造成的填料漏氣和活塞桿斷裂。

-本站原創-

來源:本站原創

網友評論

條評論

最新評論