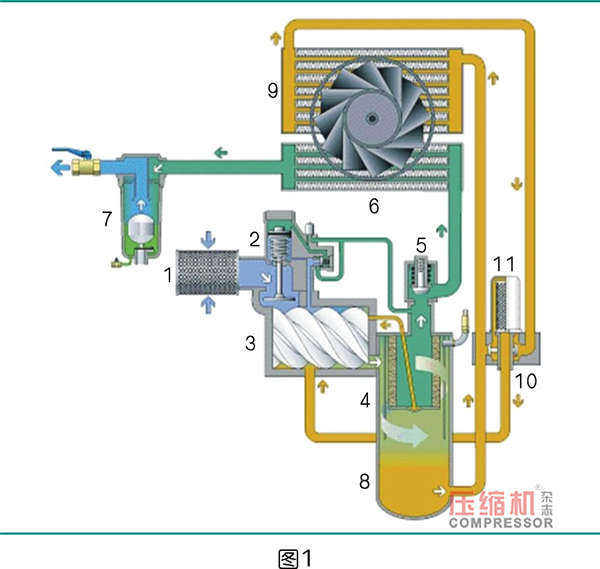

【壓縮機網】品質再好,性能再先進的機器也需要精心維護,隨著螺桿空壓機的應用越來越廣泛、使用頻率增多,空壓機保養問題也越顯重要。高效、及時地更換潤滑油即是空壓機日常保養維護非常重要的一個環節。為規范空壓機換油流程,本文用圖文形式做一簡要介紹,以供行業從業者參考。

換油流程總要求

嚴格遵守空壓機潤滑油推薦使用周期,并根據現場實際工況,適當縮短換油周期,如需延長換油周期需送樣檢測。嚴格遵守空壓機潤滑油換油流程,盡可能放盡舊油,防止新油受到污染,造成不必要的問題。在更換油品的同時必須同時更換相關備件,包括空濾、油濾等。對于發生結膠的機器,必須進行徹底清理,并執行沖洗操作。

準備工作

在空壓機維保前,需要準備好所需工具,包括:安全防護工具、拆卸工具、換油工具和備件備品。換油前,要將現場需要用到的工具擺放整齊,井然有序,方便拿取!

準備工作

在空壓機維保前,需要準備好所需工具,包括:安全防護工具、拆卸工具、換油工具和備件備品。換油前,要將現場需要用到的工具擺放整齊,井然有序,方便拿取!

第一步:工具準備

安全防護工具:個人勞保用品穿戴整齊(安全帽、工作服、防油鞋、手套等);現場消防器材;

拆卸工具:各種扳手;鋼刷;擦洗絲綿;照明裝置等。

換油工具:接廢油的容器,專用加油裝置(泵或者專用加油漏斗)

備件:需要更換的備件,包括三濾、閥件、墊片、螺栓等等。

第二步:現場準備

停機等待:停機前記錄各項指標,等設備冷卻后再進行換油操作。

設備殼體清洗:徹底清理擦拭設備外殼灰塵和油污,防止在換油過程當中對新油造成污染。

環境清理:清掃設備現場,保證現場清潔無油污,既消除滑跌安全隱患,又防止油品受到污染。

拆卸工作

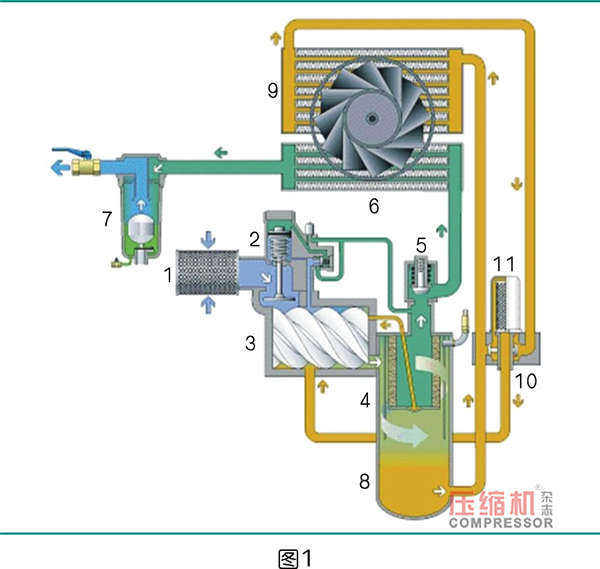

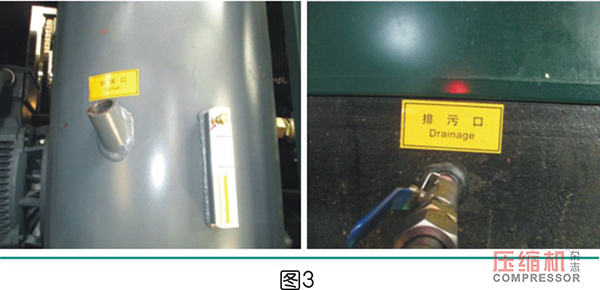

第三步:放空油氣罐舊油

現場如有壓縮空氣,可將壓縮空氣接到機頭上方進氣管道一個閥門出。利用壓縮空氣壓力,將系統中的舊油快速排空及進行吹掃。將軟管一頭接到油氣罐排污閥,一頭接到廢油桶,打開閥門,放空油氣罐舊油。在確保安全的情況下,盡可能在熱機狀態下放油。

第一步:工具準備

安全防護工具:個人勞保用品穿戴整齊(安全帽、工作服、防油鞋、手套等);現場消防器材;

拆卸工具:各種扳手;鋼刷;擦洗絲綿;照明裝置等。

換油工具:接廢油的容器,專用加油裝置(泵或者專用加油漏斗)

備件:需要更換的備件,包括三濾、閥件、墊片、螺栓等等。

第二步:現場準備

停機等待:停機前記錄各項指標,等設備冷卻后再進行換油操作。

設備殼體清洗:徹底清理擦拭設備外殼灰塵和油污,防止在換油過程當中對新油造成污染。

環境清理:清掃設備現場,保證現場清潔無油污,既消除滑跌安全隱患,又防止油品受到污染。

拆卸工作

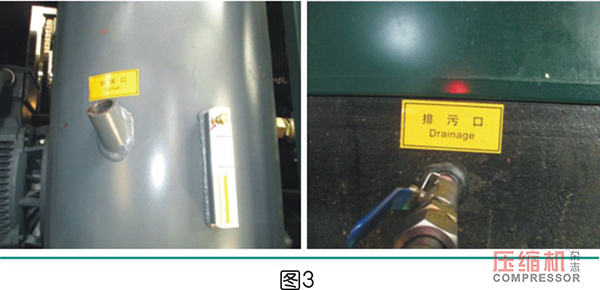

第三步:放空油氣罐舊油

現場如有壓縮空氣,可將壓縮空氣接到機頭上方進氣管道一個閥門出。利用壓縮空氣壓力,將系統中的舊油快速排空及進行吹掃。將軟管一頭接到油氣罐排污閥,一頭接到廢油桶,打開閥門,放空油氣罐舊油。在確保安全的情況下,盡可能在熱機狀態下放油。

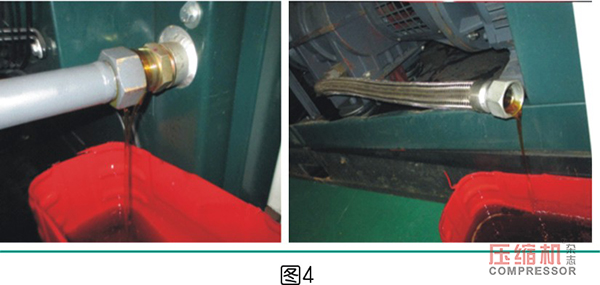

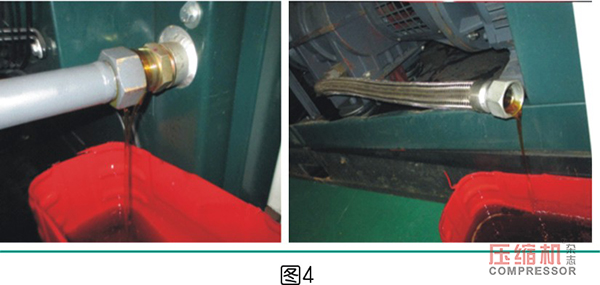

第四步:放空油冷卻器殘油

盡可能在熱機狀態下,打開冷卻器排污閥和連接管道。準備好接廢油的容器,盡量避免油品泄露造成環境污染。

第四步:放空油冷卻器殘油

盡可能在熱機狀態下,打開冷卻器排污閥和連接管道。準備好接廢油的容器,盡量避免油品泄露造成環境污染。

第五步:放空機頭和管道內殘油

拆開主排氣管的排污堵頭,自然排放舊油;對于未設計排污堵頭的機型該拆除主排氣管進行放油。請手動盤動機頭或點動電機,讓機頭里面殘油排放干凈;重復幾次確認不再有油排出。例:200kW兩級壓縮機器機頭內可放出20L舊油。

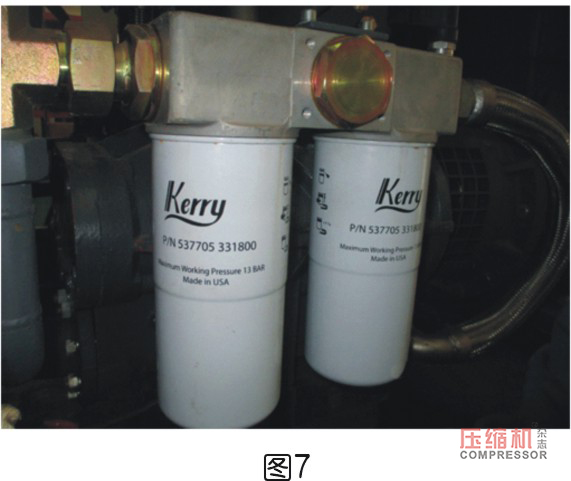

第六步:拆卸三濾

拆除油分離器管路,打開油氣分離器,取出油分芯。拆除舊的油濾。更換舊的空濾芯,并對空濾進行清理。

第五步:放空機頭和管道內殘油

拆開主排氣管的排污堵頭,自然排放舊油;對于未設計排污堵頭的機型該拆除主排氣管進行放油。請手動盤動機頭或點動電機,讓機頭里面殘油排放干凈;重復幾次確認不再有油排出。例:200kW兩級壓縮機器機頭內可放出20L舊油。

第六步:拆卸三濾

拆除油分離器管路,打開油氣分離器,取出油分芯。拆除舊的油濾。更換舊的空濾芯,并對空濾進行清理。

清理工作

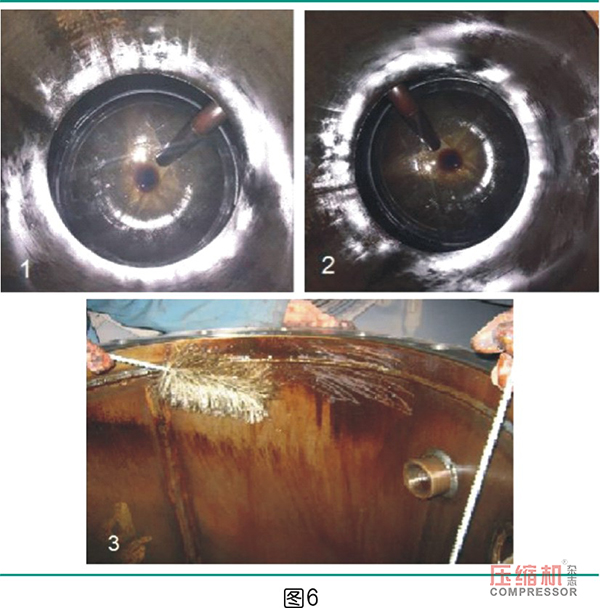

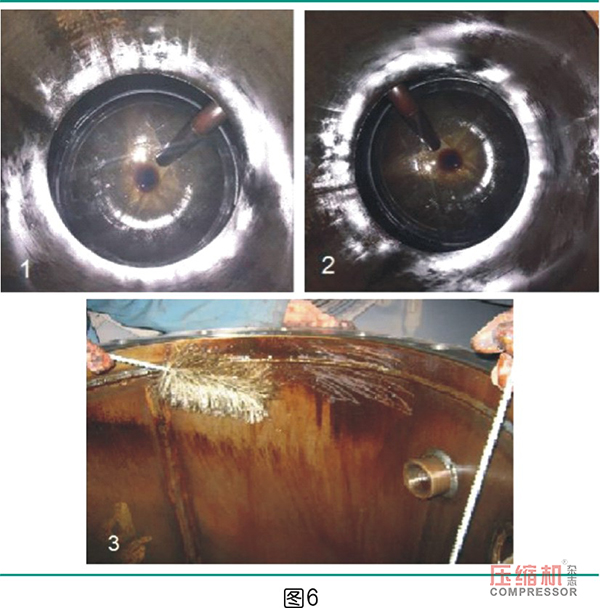

第七步:清洗油分筒內壁

如果油分筒內壁有較多氧化物或者銹斑,建議采用鋼刷將其擦凈,或使用清洗劑進行清洗。但是切記,如果使用清洗劑清洗,必須用水把清洗劑洗凈,并使用新油進行沖洗。如果油分筒內壁比較干凈,沒有氧化物或者銹斑,只需要對內壁殘油擦拭干凈,推薦使用面團粘凈。如圖6(1,2)。

清理工作

第七步:清洗油分筒內壁

如果油分筒內壁有較多氧化物或者銹斑,建議采用鋼刷將其擦凈,或使用清洗劑進行清洗。但是切記,如果使用清洗劑清洗,必須用水把清洗劑洗凈,并使用新油進行沖洗。如果油分筒內壁比較干凈,沒有氧化物或者銹斑,只需要對內壁殘油擦拭干凈,推薦使用面團粘凈。如圖6(1,2)。

回裝工作

第八步:回裝所有管道和備件

回裝所有管道,并擰緊。回裝油濾,在回裝之前應在油濾中添加少量新油,以保護新的油濾。回裝新的油分芯。回裝新的空濾。

添加新油工作

第九步:添加新油

回裝工作

第八步:回裝所有管道和備件

回裝所有管道,并擰緊。回裝油濾,在回裝之前應在油濾中添加少量新油,以保護新的油濾。回裝新的油分芯。回裝新的空濾。

添加新油工作

第九步:添加新油

試運行

第十步:試運行

啟動設備,檢查管路是否泄漏,如有,立即停車檢查,并進行修復。檢查所有管路和備件是否安裝到位,建議使用檢查卡片,列出各個檢查項目,逐個畫勾確認。啟動半小時后,記錄各項運行參數。如果前期出現結膠現象,在執行沖洗流程后,建議運行48小時后,取油樣進行跟蹤檢測。

試運行

第十步:試運行

啟動設備,檢查管路是否泄漏,如有,立即停車檢查,并進行修復。檢查所有管路和備件是否安裝到位,建議使用檢查卡片,列出各個檢查項目,逐個畫勾確認。啟動半小時后,記錄各項運行參數。如果前期出現結膠現象,在執行沖洗流程后,建議運行48小時后,取油樣進行跟蹤檢測。

總結

在空壓機換油工作中,為保證工作效率與保養質量,需注意以下事項:盡可能在熱機狀態,排放舊油;可防止溶解物析出,保持舊油流動性;系統內的零件都該排干凈舊油;特別注意機頭盤車排油和管道舊油排放;盡可能使用壓縮空氣清理,必要時使用清洗油或工作油手工清洗油氣罐等;更換油濾、空濾、油分芯;如果系統污染嚴重,可先加入工作油運行24小時后排出,再重復上述清洗過程后加裝新油投運。

總結

在空壓機換油工作中,為保證工作效率與保養質量,需注意以下事項:盡可能在熱機狀態,排放舊油;可防止溶解物析出,保持舊油流動性;系統內的零件都該排干凈舊油;特別注意機頭盤車排油和管道舊油排放;盡可能使用壓縮空氣清理,必要時使用清洗油或工作油手工清洗油氣罐等;更換油濾、空濾、油分芯;如果系統污染嚴重,可先加入工作油運行24小時后排出,再重復上述清洗過程后加裝新油投運。

換油流程總要求

嚴格遵守空壓機潤滑油推薦使用周期,并根據現場實際工況,適當縮短換油周期,如需延長換油周期需送樣檢測。嚴格遵守空壓機潤滑油換油流程,盡可能放盡舊油,防止新油受到污染,造成不必要的問題。在更換油品的同時必須同時更換相關備件,包括空濾、油濾等。對于發生結膠的機器,必須進行徹底清理,并執行沖洗操作。

準備工作

在空壓機維保前,需要準備好所需工具,包括:安全防護工具、拆卸工具、換油工具和備件備品。換油前,要將現場需要用到的工具擺放整齊,井然有序,方便拿取!

第一步:工具準備

安全防護工具:個人勞保用品穿戴整齊(安全帽、工作服、防油鞋、手套等);現場消防器材;

拆卸工具:各種扳手;鋼刷;擦洗絲綿;照明裝置等。

換油工具:接廢油的容器,專用加油裝置(泵或者專用加油漏斗)

備件:需要更換的備件,包括三濾、閥件、墊片、螺栓等等。

第二步:現場準備

停機等待:停機前記錄各項指標,等設備冷卻后再進行換油操作。

設備殼體清洗:徹底清理擦拭設備外殼灰塵和油污,防止在換油過程當中對新油造成污染。

環境清理:清掃設備現場,保證現場清潔無油污,既消除滑跌安全隱患,又防止油品受到污染。

拆卸工作

第三步:放空油氣罐舊油

現場如有壓縮空氣,可將壓縮空氣接到機頭上方進氣管道一個閥門出。利用壓縮空氣壓力,將系統中的舊油快速排空及進行吹掃。將軟管一頭接到油氣罐排污閥,一頭接到廢油桶,打開閥門,放空油氣罐舊油。在確保安全的情況下,盡可能在熱機狀態下放油。

第四步:放空油冷卻器殘油

盡可能在熱機狀態下,打開冷卻器排污閥和連接管道。準備好接廢油的容器,盡量避免油品泄露造成環境污染。

第五步:放空機頭和管道內殘油

拆開主排氣管的排污堵頭,自然排放舊油;對于未設計排污堵頭的機型該拆除主排氣管進行放油。請手動盤動機頭或點動電機,讓機頭里面殘油排放干凈;重復幾次確認不再有油排出。例:200kW兩級壓縮機器機頭內可放出20L舊油。

第六步:拆卸三濾

拆除油分離器管路,打開油氣分離器,取出油分芯。拆除舊的油濾。更換舊的空濾芯,并對空濾進行清理。

清理工作

第七步:清洗油分筒內壁

如果油分筒內壁有較多氧化物或者銹斑,建議采用鋼刷將其擦凈,或使用清洗劑進行清洗。但是切記,如果使用清洗劑清洗,必須用水把清洗劑洗凈,并使用新油進行沖洗。如果油分筒內壁比較干凈,沒有氧化物或者銹斑,只需要對內壁殘油擦拭干凈,推薦使用面團粘凈。如圖6(1,2)。

回裝工作

第八步:回裝所有管道和備件

回裝所有管道,并擰緊。回裝油濾,在回裝之前應在油濾中添加少量新油,以保護新的油濾。回裝新的油分芯。回裝新的空濾。

添加新油工作

第九步:添加新油

試運行

第十步:試運行

啟動設備,檢查管路是否泄漏,如有,立即停車檢查,并進行修復。檢查所有管路和備件是否安裝到位,建議使用檢查卡片,列出各個檢查項目,逐個畫勾確認。啟動半小時后,記錄各項運行參數。如果前期出現結膠現象,在執行沖洗流程后,建議運行48小時后,取油樣進行跟蹤檢測。

總結

在空壓機換油工作中,為保證工作效率與保養質量,需注意以下事項:盡可能在熱機狀態,排放舊油;可防止溶解物析出,保持舊油流動性;系統內的零件都該排干凈舊油;特別注意機頭盤車排油和管道舊油排放;盡可能使用壓縮空氣清理,必要時使用清洗油或工作油手工清洗油氣罐等;更換油濾、空濾、油分芯;如果系統污染嚴重,可先加入工作油運行24小時后排出,再重復上述清洗過程后加裝新油投運。

網友評論

條評論

最新評論