【壓縮機(jī)網(wǎng)】1、引言

同煤廣發(fā)化學(xué)工業(yè)有限公司60萬(wàn)噸甲醇項(xiàng)目)現(xiàn)有年產(chǎn)60萬(wàn)噸甲醇、10萬(wàn)噸硫磺裝置,60萬(wàn)噸甲醇裝置的酸脫工序采用的是linde LTMW(低溫甲醇洗)工藝。其中氨氣壓縮機(jī)是由高壓蒸汽透平驅(qū)動(dòng)的離心式壓縮機(jī),該設(shè)備由沈陽(yáng)鼓風(fēng)機(jī)制造有限公司生產(chǎn),壓縮機(jī)兩端外部密封采用的是JHON CRANE串聯(lián)式干氣密封,利用壓縮機(jī)出口氨作為密封氣。2015年4月壓縮機(jī)檢修時(shí),更換了兩端干氣密封。

2、干氣密封的工作原理

干氣密封單元一般由一個(gè)可以軸向浮動(dòng)的靜環(huán)和一個(gè)固定在軸套上的動(dòng)環(huán)組成。靜環(huán)背后有彈簧對(duì)其施加貼合作用力,動(dòng)環(huán)隨壓縮機(jī)轉(zhuǎn)子做高速運(yùn)轉(zhuǎn)。密封的工作原理是流體靜壓力和流體動(dòng)壓力的平衡。高速旋轉(zhuǎn)的動(dòng)環(huán)產(chǎn)生粘性剪切力帶動(dòng)流體進(jìn)入流體動(dòng)力槽內(nèi),由外徑向中心運(yùn)動(dòng),密封壩提供流體阻力,節(jié)制氣體流向低壓端,于是氣體被壓縮壓力升高,密封面分開(kāi),形成一定厚度的氣膜,約3μm。當(dāng)流體的靜壓力和彈簧的閉合力等于氣膜內(nèi)的開(kāi)啟力時(shí),密封端面之間就形成了穩(wěn)定的間隙,于是密封實(shí)現(xiàn)非接觸運(yùn)轉(zhuǎn)。裝置干氣密封為中間帶迷宮的串聯(lián)式集裝式干氣密封,密封氣由兩種氣體組成,分別是0.6MPa氮?dú)狻?a href="http://www.bxrope.com" target="_blank" class="keylink">空分提供的高壓氮?dú)?.0MPa。靠壓縮機(jī)氣缸內(nèi)側(cè)的一級(jí)密封,由高壓氮密封,用粗濾器和精濾器過(guò)濾;中間的二級(jí)密封,用0.6MPa氮?dú)膺M(jìn)行密封;靠壓縮機(jī)氣缸外側(cè)的隔離氣,用氮?dú)饷芊猓粴飧變?nèi)的大量氮?dú)馐紫缺豢績(jī)?nèi)側(cè)的密封氮?dú)饷芊猓S嗤饴┑牡獨(dú)夂兔芊鈿饪扛邏旱獨(dú)鈦?lái)密封,為了防止?jié)櫥瓦M(jìn)入密封腔,在最外側(cè)用氮?dú)膺M(jìn)行密封。

3、氨壓縮機(jī)干氣密封泄漏情況

2015年4月27日,氨氣壓縮機(jī)檢修后開(kāi)車(chē),當(dāng)轉(zhuǎn)速升至最低控制轉(zhuǎn)速7260r/min時(shí),驅(qū)動(dòng)側(cè)一級(jí)放空流量指示從0上漲到2.5Nm3/h,現(xiàn)場(chǎng)轉(zhuǎn)子流量計(jì)打滿(mǎn)。由于一級(jí)放空采取的是就地排放,現(xiàn)場(chǎng)有氨味。5月4日,為了減少干氣密封的就地排放,將驅(qū)動(dòng)側(cè)一級(jí)放空改至氨放空總管進(jìn)行排放,氨污染有所減少,但還是有氨味,判斷為驅(qū)動(dòng)側(cè)二級(jí)放空泄漏的氨氣。由以上現(xiàn)象我們判斷氨氣壓縮機(jī)驅(qū)動(dòng)側(cè)干氣密封一級(jí)密封損壞,二級(jí)密封也可能損壞。2015年5月8日在進(jìn)行氮?dú)庵脫Q時(shí),發(fā)現(xiàn)氨壓縮機(jī)缸體壓力下降很快,基本上無(wú)法保壓。

2015年5月9日,壓縮機(jī)開(kāi)車(chē)正常后,驅(qū)動(dòng)側(cè)一級(jí)放空仍然打滿(mǎn),但測(cè)量現(xiàn)場(chǎng)二級(jí)放空管線外側(cè)溫度時(shí),溫度很高,達(dá)到了60℃以上,此時(shí)判斷二級(jí)密封泄漏量有增大的趨勢(shì),現(xiàn)場(chǎng)氨味比較大,也證明干氣密封泄漏量在增加。

4、停機(jī)拆檢情況

2015年5月18日裝置停車(chē)檢修,對(duì)氨氣壓縮機(jī)驅(qū)動(dòng)側(cè)密封件進(jìn)行了拆檢,同時(shí)對(duì)干氣密封過(guò)濾器濾芯進(jìn)行了拆檢、更換。

(1)氨氣壓縮機(jī)驅(qū)動(dòng)側(cè)干氣密封拆檢在拆檢時(shí)發(fā)現(xiàn)內(nèi)部已經(jīng)完全損壞,內(nèi)件在干氣密封腔體內(nèi)晃動(dòng),相關(guān)彈簧全部失效,呈報(bào)廢性損壞;外腔有大量的碳環(huán)磨損的粉塵,呈泥狀;在干氣密封鎖緊螺母拆除時(shí)發(fā)現(xiàn)內(nèi)部有較多的油,該部位的 O形圈因干氣密封大量泄漏及高溫條件下運(yùn)行導(dǎo)致老化;驅(qū)動(dòng)側(cè)徑向軸承拆除時(shí)有較嚴(yán)重的結(jié)垢和磨損現(xiàn)象,回裝的時(shí)候更換了新備件。

(2)干氣密封過(guò)濾芯拆檢本次檢修更換了干氣密封過(guò)濾芯,圖1為拆檢濾芯,左側(cè)為正常運(yùn)行時(shí)投用的濾芯,局部有鼓包,右側(cè)下方為備用濾芯,投用的濾芯及備用濾芯都被污染,原本為白色變成了黃黑色。

5、故障原因分析

5.1干氣密封件進(jìn)油

干氣密封系統(tǒng)包括三部分,即密封氣過(guò)濾單元、干氣密封泄漏監(jiān)測(cè)單元、密封隔離氣單元。其中密封隔離氣單元的作用是通過(guò)注入低壓氮?dú)饣騼x表空氣將干氣密封與軸承潤(rùn)滑油隔離,防止干氣密封受潤(rùn)滑油的污染。同時(shí),隔離氣可將二級(jí)密封泄漏出的微量工藝氣體帶走排空。如果在正常運(yùn)行中隔離氣中斷或者在開(kāi)車(chē)過(guò)程中隔離氣投用滯后,會(huì)造成干氣密封進(jìn)油,引起密封面動(dòng)、靜環(huán)的粘合,密封面上不能形成要求厚度的剛性氣膜,從而阻止機(jī)內(nèi)介質(zhì)外泄,造成密封失效。4月18日檢修后隔離氣投用在潤(rùn)滑油升壓之前,所以不會(huì)出現(xiàn)由于隔離氣未投用導(dǎo)致干氣密封進(jìn)油,從而損壞干氣密封的情況。

5.2固體雜質(zhì)進(jìn)入干氣密封件

干氣密封在運(yùn)轉(zhuǎn)時(shí),動(dòng)靜環(huán)間的氣膜層一般只有3~10um,如有異物或液體進(jìn)入密封間隙,會(huì)引起密封面損傷,表現(xiàn)在因摩擦使氣膜升溫,引起工藝氣體結(jié)焦或聚合,積聚填滿(mǎn)槽體,以致不能形成密封的氣膜,從而使密封面由非接觸變?yōu)榻佑|,產(chǎn)生干摩擦而發(fā)出強(qiáng)噪聲。因此在干氣密封中,氣體需經(jīng)過(guò)一組過(guò)濾芯,其過(guò)濾精度一般要在3um以下,當(dāng)氣體含濕量大時(shí),還需設(shè)置干燥過(guò)濾芯,以保證密封氣體的干燥和潔凈。

5.3液態(tài)氨或者水進(jìn)入干氣密封件

液體對(duì)干氣密封的損害如同油對(duì)干氣密封的損害一樣,都會(huì)造成干氣密封所要求的剛性氣膜無(wú)法形成。氨氣壓縮機(jī)正常運(yùn)行時(shí)密封氣是從壓縮機(jī)出口過(guò)來(lái)的1.5MPa、100℃的氣氨,不可能產(chǎn)生液氨進(jìn)入干氣密封件。但在停車(chē)尤其是檢修停車(chē)時(shí),如果來(lái)自出口的氣氨壓力較高,當(dāng)環(huán)境溫度達(dá)到氣氨的冷凝溫度時(shí),會(huì)形成液氨,因此開(kāi)車(chē)時(shí)管線內(nèi)積蓄著液氨是實(shí)際存在的。

5.4 螺旋槽錯(cuò)誤安裝導(dǎo)致干氣密封件損壞

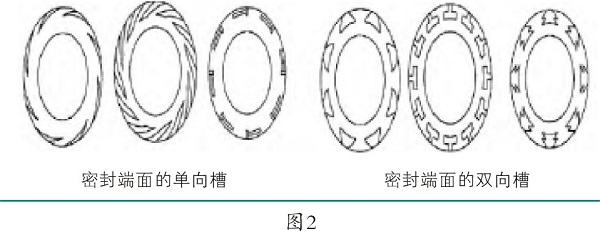

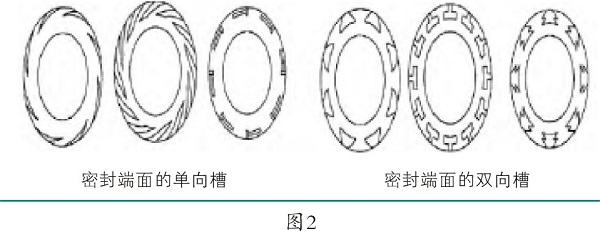

當(dāng)兩個(gè)密封的端面尺寸一致時(shí),往往由于安裝原因,將兩端的密封裝反。對(duì)于單向運(yùn)轉(zhuǎn)的干氣密封,密封裝反就意味著密封相對(duì)于原設(shè)計(jì)反轉(zhuǎn)了,這樣就不能使旋轉(zhuǎn)的密封面內(nèi)形成有效的氣膜,造成密封干摩擦燒損,這主要是由于安裝錯(cuò)誤造成密封失效的一種形式。目前常見(jiàn)的單向密封面的有弧形槽、螺旋槽、人字形槽,雙向密封面的有矩形槽、T形槽、燕尾形槽(見(jiàn)圖2),在氨氣壓縮機(jī)上所使用的是螺旋槽,單向的,如果安裝反了,會(huì)造成干氣密封無(wú)法形成剛性氣膜,從而瞬間損壞。而氨氣壓縮機(jī)從開(kāi)始開(kāi)車(chē)到最低控制轉(zhuǎn)速需要 70min左右時(shí)間,因此不會(huì)是安裝問(wèn)題,而且約翰·克蘭型干氣密封都需要派使用單位人員參與現(xiàn)場(chǎng)測(cè)試,以確認(rèn)檢修效果。

5、故障原因分析

5.1干氣密封件進(jìn)油

干氣密封系統(tǒng)包括三部分,即密封氣過(guò)濾單元、干氣密封泄漏監(jiān)測(cè)單元、密封隔離氣單元。其中密封隔離氣單元的作用是通過(guò)注入低壓氮?dú)饣騼x表空氣將干氣密封與軸承潤(rùn)滑油隔離,防止干氣密封受潤(rùn)滑油的污染。同時(shí),隔離氣可將二級(jí)密封泄漏出的微量工藝氣體帶走排空。如果在正常運(yùn)行中隔離氣中斷或者在開(kāi)車(chē)過(guò)程中隔離氣投用滯后,會(huì)造成干氣密封進(jìn)油,引起密封面動(dòng)、靜環(huán)的粘合,密封面上不能形成要求厚度的剛性氣膜,從而阻止機(jī)內(nèi)介質(zhì)外泄,造成密封失效。4月18日檢修后隔離氣投用在潤(rùn)滑油升壓之前,所以不會(huì)出現(xiàn)由于隔離氣未投用導(dǎo)致干氣密封進(jìn)油,從而損壞干氣密封的情況。

5.2固體雜質(zhì)進(jìn)入干氣密封件

干氣密封在運(yùn)轉(zhuǎn)時(shí),動(dòng)靜環(huán)間的氣膜層一般只有3~10um,如有異物或液體進(jìn)入密封間隙,會(huì)引起密封面損傷,表現(xiàn)在因摩擦使氣膜升溫,引起工藝氣體結(jié)焦或聚合,積聚填滿(mǎn)槽體,以致不能形成密封的氣膜,從而使密封面由非接觸變?yōu)榻佑|,產(chǎn)生干摩擦而發(fā)出強(qiáng)噪聲。因此在干氣密封中,氣體需經(jīng)過(guò)一組過(guò)濾芯,其過(guò)濾精度一般要在3um以下,當(dāng)氣體含濕量大時(shí),還需設(shè)置干燥過(guò)濾芯,以保證密封氣體的干燥和潔凈。

5.3液態(tài)氨或者水進(jìn)入干氣密封件

液體對(duì)干氣密封的損害如同油對(duì)干氣密封的損害一樣,都會(huì)造成干氣密封所要求的剛性氣膜無(wú)法形成。氨氣壓縮機(jī)正常運(yùn)行時(shí)密封氣是從壓縮機(jī)出口過(guò)來(lái)的1.5MPa、100℃的氣氨,不可能產(chǎn)生液氨進(jìn)入干氣密封件。但在停車(chē)尤其是檢修停車(chē)時(shí),如果來(lái)自出口的氣氨壓力較高,當(dāng)環(huán)境溫度達(dá)到氣氨的冷凝溫度時(shí),會(huì)形成液氨,因此開(kāi)車(chē)時(shí)管線內(nèi)積蓄著液氨是實(shí)際存在的。

5.4 螺旋槽錯(cuò)誤安裝導(dǎo)致干氣密封件損壞

當(dāng)兩個(gè)密封的端面尺寸一致時(shí),往往由于安裝原因,將兩端的密封裝反。對(duì)于單向運(yùn)轉(zhuǎn)的干氣密封,密封裝反就意味著密封相對(duì)于原設(shè)計(jì)反轉(zhuǎn)了,這樣就不能使旋轉(zhuǎn)的密封面內(nèi)形成有效的氣膜,造成密封干摩擦燒損,這主要是由于安裝錯(cuò)誤造成密封失效的一種形式。目前常見(jiàn)的單向密封面的有弧形槽、螺旋槽、人字形槽,雙向密封面的有矩形槽、T形槽、燕尾形槽(見(jiàn)圖2),在氨氣壓縮機(jī)上所使用的是螺旋槽,單向的,如果安裝反了,會(huì)造成干氣密封無(wú)法形成剛性氣膜,從而瞬間損壞。而氨氣壓縮機(jī)從開(kāi)始開(kāi)車(chē)到最低控制轉(zhuǎn)速需要 70min左右時(shí)間,因此不會(huì)是安裝問(wèn)題,而且約翰·克蘭型干氣密封都需要派使用單位人員參與現(xiàn)場(chǎng)測(cè)試,以確認(rèn)檢修效果。

6、改進(jìn)措施

6.1 加強(qiáng)干氣密封的日常維護(hù)

需要加強(qiáng)對(duì)干氣密封濾芯的維護(hù)。根據(jù)本次事故修改操作規(guī)程,規(guī)范干氣密封濾芯更換頻率、設(shè)定更換壓差數(shù)據(jù)標(biāo)準(zhǔn)。以前堅(jiān)持以過(guò)濾芯壓差超標(biāo)為更換濾芯標(biāo)準(zhǔn)不太合適,將采用每半年更換一次或利用停車(chē)機(jī)會(huì)進(jìn)行濾芯檢查,若出現(xiàn)過(guò)濾芯壓差高現(xiàn)象,及時(shí)切換過(guò)濾芯進(jìn)行更換。

6.2加強(qiáng)干氣密封的檢、維修管理

檢修也是造成干氣密封污染的原因之一,因此要格外重視。檢修時(shí)需要拆卸干氣密封管線,而這些管線如果保護(hù)不好、安裝不當(dāng)也會(huì)造成干氣密封被污染,從而損壞干氣密封。目前采用的方式是檢修時(shí)對(duì)拆下的管線進(jìn)行封頭,安裝之前用氮?dú)膺M(jìn)行整體管線吹掃,用酒精進(jìn)行清洗然后再安裝,安裝前需要填寫(xiě)質(zhì)量確認(rèn)卡,由相關(guān)人員進(jìn)行簽字確認(rèn)。

6.3加強(qiáng)干氣密封修復(fù)件的質(zhì)量及安裝管理

干氣密封的修復(fù)一般要求專(zhuān)業(yè)廠家進(jìn)行修復(fù),有著嚴(yán)格的檢修程序及質(zhì)量驗(yàn)收標(biāo)準(zhǔn),檢修好的干氣密封需要進(jìn)行試漏實(shí)驗(yàn)并打開(kāi)檢查。目前我公司對(duì)于重要的干氣密封修復(fù)件都會(huì)進(jìn)行現(xiàn)場(chǎng)檢查驗(yàn)收,一般由保運(yùn)部組織使用部門(mén)進(jìn)行聯(lián)合驗(yàn)收。

7、結(jié)語(yǔ)

干氣密封在運(yùn)行過(guò)程中不可避免的會(huì)出現(xiàn)這樣那樣的故障,但只要我們查找出其中的原因,提出針對(duì)性的改進(jìn)措施,精心操作,我們就一定能夠使用好干氣密封。

參考文獻(xiàn):

[1]邢桂坤,邵晨,范吉全.干氣密封在合成氨尿素裝置中的運(yùn)用及注意事項(xiàng)[J].化工設(shè)備與管道,2010,47(6):42-43.

[2]張錫德,邵士銘,阿不都熱合木·托乎提,等.干氣密封技術(shù)在大型化肥裝置上的運(yùn)用[J].化肥工業(yè),2013,40(2):39-40.

6、改進(jìn)措施

6.1 加強(qiáng)干氣密封的日常維護(hù)

需要加強(qiáng)對(duì)干氣密封濾芯的維護(hù)。根據(jù)本次事故修改操作規(guī)程,規(guī)范干氣密封濾芯更換頻率、設(shè)定更換壓差數(shù)據(jù)標(biāo)準(zhǔn)。以前堅(jiān)持以過(guò)濾芯壓差超標(biāo)為更換濾芯標(biāo)準(zhǔn)不太合適,將采用每半年更換一次或利用停車(chē)機(jī)會(huì)進(jìn)行濾芯檢查,若出現(xiàn)過(guò)濾芯壓差高現(xiàn)象,及時(shí)切換過(guò)濾芯進(jìn)行更換。

6.2加強(qiáng)干氣密封的檢、維修管理

檢修也是造成干氣密封污染的原因之一,因此要格外重視。檢修時(shí)需要拆卸干氣密封管線,而這些管線如果保護(hù)不好、安裝不當(dāng)也會(huì)造成干氣密封被污染,從而損壞干氣密封。目前采用的方式是檢修時(shí)對(duì)拆下的管線進(jìn)行封頭,安裝之前用氮?dú)膺M(jìn)行整體管線吹掃,用酒精進(jìn)行清洗然后再安裝,安裝前需要填寫(xiě)質(zhì)量確認(rèn)卡,由相關(guān)人員進(jìn)行簽字確認(rèn)。

6.3加強(qiáng)干氣密封修復(fù)件的質(zhì)量及安裝管理

干氣密封的修復(fù)一般要求專(zhuān)業(yè)廠家進(jìn)行修復(fù),有著嚴(yán)格的檢修程序及質(zhì)量驗(yàn)收標(biāo)準(zhǔn),檢修好的干氣密封需要進(jìn)行試漏實(shí)驗(yàn)并打開(kāi)檢查。目前我公司對(duì)于重要的干氣密封修復(fù)件都會(huì)進(jìn)行現(xiàn)場(chǎng)檢查驗(yàn)收,一般由保運(yùn)部組織使用部門(mén)進(jìn)行聯(lián)合驗(yàn)收。

7、結(jié)語(yǔ)

干氣密封在運(yùn)行過(guò)程中不可避免的會(huì)出現(xiàn)這樣那樣的故障,但只要我們查找出其中的原因,提出針對(duì)性的改進(jìn)措施,精心操作,我們就一定能夠使用好干氣密封。

參考文獻(xiàn):

[1]邢桂坤,邵晨,范吉全.干氣密封在合成氨尿素裝置中的運(yùn)用及注意事項(xiàng)[J].化工設(shè)備與管道,2010,47(6):42-43.

[2]張錫德,邵士銘,阿不都熱合木·托乎提,等.干氣密封技術(shù)在大型化肥裝置上的運(yùn)用[J].化肥工業(yè),2013,40(2):39-40.

同煤廣發(fā)化學(xué)工業(yè)有限公司60萬(wàn)噸甲醇項(xiàng)目)現(xiàn)有年產(chǎn)60萬(wàn)噸甲醇、10萬(wàn)噸硫磺裝置,60萬(wàn)噸甲醇裝置的酸脫工序采用的是linde LTMW(低溫甲醇洗)工藝。其中氨氣壓縮機(jī)是由高壓蒸汽透平驅(qū)動(dòng)的離心式壓縮機(jī),該設(shè)備由沈陽(yáng)鼓風(fēng)機(jī)制造有限公司生產(chǎn),壓縮機(jī)兩端外部密封采用的是JHON CRANE串聯(lián)式干氣密封,利用壓縮機(jī)出口氨作為密封氣。2015年4月壓縮機(jī)檢修時(shí),更換了兩端干氣密封。

2、干氣密封的工作原理

干氣密封單元一般由一個(gè)可以軸向浮動(dòng)的靜環(huán)和一個(gè)固定在軸套上的動(dòng)環(huán)組成。靜環(huán)背后有彈簧對(duì)其施加貼合作用力,動(dòng)環(huán)隨壓縮機(jī)轉(zhuǎn)子做高速運(yùn)轉(zhuǎn)。密封的工作原理是流體靜壓力和流體動(dòng)壓力的平衡。高速旋轉(zhuǎn)的動(dòng)環(huán)產(chǎn)生粘性剪切力帶動(dòng)流體進(jìn)入流體動(dòng)力槽內(nèi),由外徑向中心運(yùn)動(dòng),密封壩提供流體阻力,節(jié)制氣體流向低壓端,于是氣體被壓縮壓力升高,密封面分開(kāi),形成一定厚度的氣膜,約3μm。當(dāng)流體的靜壓力和彈簧的閉合力等于氣膜內(nèi)的開(kāi)啟力時(shí),密封端面之間就形成了穩(wěn)定的間隙,于是密封實(shí)現(xiàn)非接觸運(yùn)轉(zhuǎn)。裝置干氣密封為中間帶迷宮的串聯(lián)式集裝式干氣密封,密封氣由兩種氣體組成,分別是0.6MPa氮?dú)狻?a href="http://www.bxrope.com" target="_blank" class="keylink">空分提供的高壓氮?dú)?.0MPa。靠壓縮機(jī)氣缸內(nèi)側(cè)的一級(jí)密封,由高壓氮密封,用粗濾器和精濾器過(guò)濾;中間的二級(jí)密封,用0.6MPa氮?dú)膺M(jìn)行密封;靠壓縮機(jī)氣缸外側(cè)的隔離氣,用氮?dú)饷芊猓粴飧變?nèi)的大量氮?dú)馐紫缺豢績(jī)?nèi)側(cè)的密封氮?dú)饷芊猓S嗤饴┑牡獨(dú)夂兔芊鈿饪扛邏旱獨(dú)鈦?lái)密封,為了防止?jié)櫥瓦M(jìn)入密封腔,在最外側(cè)用氮?dú)膺M(jìn)行密封。

3、氨壓縮機(jī)干氣密封泄漏情況

2015年4月27日,氨氣壓縮機(jī)檢修后開(kāi)車(chē),當(dāng)轉(zhuǎn)速升至最低控制轉(zhuǎn)速7260r/min時(shí),驅(qū)動(dòng)側(cè)一級(jí)放空流量指示從0上漲到2.5Nm3/h,現(xiàn)場(chǎng)轉(zhuǎn)子流量計(jì)打滿(mǎn)。由于一級(jí)放空采取的是就地排放,現(xiàn)場(chǎng)有氨味。5月4日,為了減少干氣密封的就地排放,將驅(qū)動(dòng)側(cè)一級(jí)放空改至氨放空總管進(jìn)行排放,氨污染有所減少,但還是有氨味,判斷為驅(qū)動(dòng)側(cè)二級(jí)放空泄漏的氨氣。由以上現(xiàn)象我們判斷氨氣壓縮機(jī)驅(qū)動(dòng)側(cè)干氣密封一級(jí)密封損壞,二級(jí)密封也可能損壞。2015年5月8日在進(jìn)行氮?dú)庵脫Q時(shí),發(fā)現(xiàn)氨壓縮機(jī)缸體壓力下降很快,基本上無(wú)法保壓。

2015年5月9日,壓縮機(jī)開(kāi)車(chē)正常后,驅(qū)動(dòng)側(cè)一級(jí)放空仍然打滿(mǎn),但測(cè)量現(xiàn)場(chǎng)二級(jí)放空管線外側(cè)溫度時(shí),溫度很高,達(dá)到了60℃以上,此時(shí)判斷二級(jí)密封泄漏量有增大的趨勢(shì),現(xiàn)場(chǎng)氨味比較大,也證明干氣密封泄漏量在增加。

4、停機(jī)拆檢情況

2015年5月18日裝置停車(chē)檢修,對(duì)氨氣壓縮機(jī)驅(qū)動(dòng)側(cè)密封件進(jìn)行了拆檢,同時(shí)對(duì)干氣密封過(guò)濾器濾芯進(jìn)行了拆檢、更換。

(1)氨氣壓縮機(jī)驅(qū)動(dòng)側(cè)干氣密封拆檢在拆檢時(shí)發(fā)現(xiàn)內(nèi)部已經(jīng)完全損壞,內(nèi)件在干氣密封腔體內(nèi)晃動(dòng),相關(guān)彈簧全部失效,呈報(bào)廢性損壞;外腔有大量的碳環(huán)磨損的粉塵,呈泥狀;在干氣密封鎖緊螺母拆除時(shí)發(fā)現(xiàn)內(nèi)部有較多的油,該部位的 O形圈因干氣密封大量泄漏及高溫條件下運(yùn)行導(dǎo)致老化;驅(qū)動(dòng)側(cè)徑向軸承拆除時(shí)有較嚴(yán)重的結(jié)垢和磨損現(xiàn)象,回裝的時(shí)候更換了新備件。

(2)干氣密封過(guò)濾芯拆檢本次檢修更換了干氣密封過(guò)濾芯,圖1為拆檢濾芯,左側(cè)為正常運(yùn)行時(shí)投用的濾芯,局部有鼓包,右側(cè)下方為備用濾芯,投用的濾芯及備用濾芯都被污染,原本為白色變成了黃黑色。

5、故障原因分析

5.1干氣密封件進(jìn)油

干氣密封系統(tǒng)包括三部分,即密封氣過(guò)濾單元、干氣密封泄漏監(jiān)測(cè)單元、密封隔離氣單元。其中密封隔離氣單元的作用是通過(guò)注入低壓氮?dú)饣騼x表空氣將干氣密封與軸承潤(rùn)滑油隔離,防止干氣密封受潤(rùn)滑油的污染。同時(shí),隔離氣可將二級(jí)密封泄漏出的微量工藝氣體帶走排空。如果在正常運(yùn)行中隔離氣中斷或者在開(kāi)車(chē)過(guò)程中隔離氣投用滯后,會(huì)造成干氣密封進(jìn)油,引起密封面動(dòng)、靜環(huán)的粘合,密封面上不能形成要求厚度的剛性氣膜,從而阻止機(jī)內(nèi)介質(zhì)外泄,造成密封失效。4月18日檢修后隔離氣投用在潤(rùn)滑油升壓之前,所以不會(huì)出現(xiàn)由于隔離氣未投用導(dǎo)致干氣密封進(jìn)油,從而損壞干氣密封的情況。

5.2固體雜質(zhì)進(jìn)入干氣密封件

干氣密封在運(yùn)轉(zhuǎn)時(shí),動(dòng)靜環(huán)間的氣膜層一般只有3~10um,如有異物或液體進(jìn)入密封間隙,會(huì)引起密封面損傷,表現(xiàn)在因摩擦使氣膜升溫,引起工藝氣體結(jié)焦或聚合,積聚填滿(mǎn)槽體,以致不能形成密封的氣膜,從而使密封面由非接觸變?yōu)榻佑|,產(chǎn)生干摩擦而發(fā)出強(qiáng)噪聲。因此在干氣密封中,氣體需經(jīng)過(guò)一組過(guò)濾芯,其過(guò)濾精度一般要在3um以下,當(dāng)氣體含濕量大時(shí),還需設(shè)置干燥過(guò)濾芯,以保證密封氣體的干燥和潔凈。

5.3液態(tài)氨或者水進(jìn)入干氣密封件

液體對(duì)干氣密封的損害如同油對(duì)干氣密封的損害一樣,都會(huì)造成干氣密封所要求的剛性氣膜無(wú)法形成。氨氣壓縮機(jī)正常運(yùn)行時(shí)密封氣是從壓縮機(jī)出口過(guò)來(lái)的1.5MPa、100℃的氣氨,不可能產(chǎn)生液氨進(jìn)入干氣密封件。但在停車(chē)尤其是檢修停車(chē)時(shí),如果來(lái)自出口的氣氨壓力較高,當(dāng)環(huán)境溫度達(dá)到氣氨的冷凝溫度時(shí),會(huì)形成液氨,因此開(kāi)車(chē)時(shí)管線內(nèi)積蓄著液氨是實(shí)際存在的。

5.4 螺旋槽錯(cuò)誤安裝導(dǎo)致干氣密封件損壞

當(dāng)兩個(gè)密封的端面尺寸一致時(shí),往往由于安裝原因,將兩端的密封裝反。對(duì)于單向運(yùn)轉(zhuǎn)的干氣密封,密封裝反就意味著密封相對(duì)于原設(shè)計(jì)反轉(zhuǎn)了,這樣就不能使旋轉(zhuǎn)的密封面內(nèi)形成有效的氣膜,造成密封干摩擦燒損,這主要是由于安裝錯(cuò)誤造成密封失效的一種形式。目前常見(jiàn)的單向密封面的有弧形槽、螺旋槽、人字形槽,雙向密封面的有矩形槽、T形槽、燕尾形槽(見(jiàn)圖2),在氨氣壓縮機(jī)上所使用的是螺旋槽,單向的,如果安裝反了,會(huì)造成干氣密封無(wú)法形成剛性氣膜,從而瞬間損壞。而氨氣壓縮機(jī)從開(kāi)始開(kāi)車(chē)到最低控制轉(zhuǎn)速需要 70min左右時(shí)間,因此不會(huì)是安裝問(wèn)題,而且約翰·克蘭型干氣密封都需要派使用單位人員參與現(xiàn)場(chǎng)測(cè)試,以確認(rèn)檢修效果。

6、改進(jìn)措施

6.1 加強(qiáng)干氣密封的日常維護(hù)

需要加強(qiáng)對(duì)干氣密封濾芯的維護(hù)。根據(jù)本次事故修改操作規(guī)程,規(guī)范干氣密封濾芯更換頻率、設(shè)定更換壓差數(shù)據(jù)標(biāo)準(zhǔn)。以前堅(jiān)持以過(guò)濾芯壓差超標(biāo)為更換濾芯標(biāo)準(zhǔn)不太合適,將采用每半年更換一次或利用停車(chē)機(jī)會(huì)進(jìn)行濾芯檢查,若出現(xiàn)過(guò)濾芯壓差高現(xiàn)象,及時(shí)切換過(guò)濾芯進(jìn)行更換。

6.2加強(qiáng)干氣密封的檢、維修管理

檢修也是造成干氣密封污染的原因之一,因此要格外重視。檢修時(shí)需要拆卸干氣密封管線,而這些管線如果保護(hù)不好、安裝不當(dāng)也會(huì)造成干氣密封被污染,從而損壞干氣密封。目前采用的方式是檢修時(shí)對(duì)拆下的管線進(jìn)行封頭,安裝之前用氮?dú)膺M(jìn)行整體管線吹掃,用酒精進(jìn)行清洗然后再安裝,安裝前需要填寫(xiě)質(zhì)量確認(rèn)卡,由相關(guān)人員進(jìn)行簽字確認(rèn)。

6.3加強(qiáng)干氣密封修復(fù)件的質(zhì)量及安裝管理

干氣密封的修復(fù)一般要求專(zhuān)業(yè)廠家進(jìn)行修復(fù),有著嚴(yán)格的檢修程序及質(zhì)量驗(yàn)收標(biāo)準(zhǔn),檢修好的干氣密封需要進(jìn)行試漏實(shí)驗(yàn)并打開(kāi)檢查。目前我公司對(duì)于重要的干氣密封修復(fù)件都會(huì)進(jìn)行現(xiàn)場(chǎng)檢查驗(yàn)收,一般由保運(yùn)部組織使用部門(mén)進(jìn)行聯(lián)合驗(yàn)收。

7、結(jié)語(yǔ)

干氣密封在運(yùn)行過(guò)程中不可避免的會(huì)出現(xiàn)這樣那樣的故障,但只要我們查找出其中的原因,提出針對(duì)性的改進(jìn)措施,精心操作,我們就一定能夠使用好干氣密封。

參考文獻(xiàn):

[1]邢桂坤,邵晨,范吉全.干氣密封在合成氨尿素裝置中的運(yùn)用及注意事項(xiàng)[J].化工設(shè)備與管道,2010,47(6):42-43.

[2]張錫德,邵士銘,阿不都熱合木·托乎提,等.干氣密封技術(shù)在大型化肥裝置上的運(yùn)用[J].化肥工業(yè),2013,40(2):39-40.

網(wǎng)友評(píng)論

條評(píng)論

最新評(píng)論