【壓縮機網】曲軸受到周期性不斷變化的交變載荷作用,產生扭轉和橫向與縱向振動,承受彎曲、扭轉、沖擊等多種應力的作用。曲軸在斷裂之前沒有先兆,是一種突發性事故,一旦發生將造成較大危害。近期公司生產的1.6m3空壓機曲軸出現多起斷裂事故。該類曲軸材質為40Cr,熱處理工藝流程為:鍛造→正火→調質→軸頸高頻感應淬火。

1.力學性能分析

(1)斷口宏觀分析

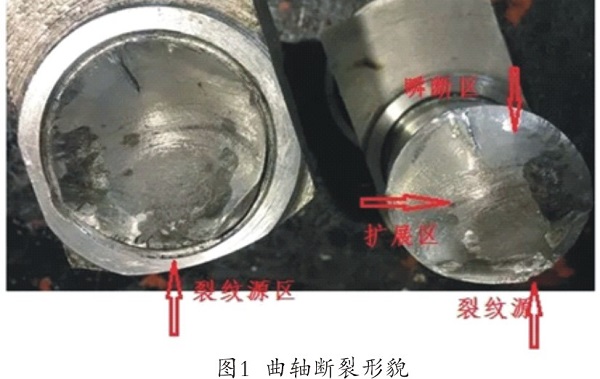

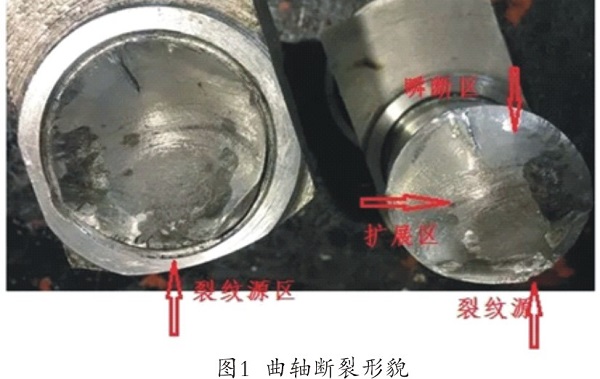

圖1為曲軸斷面形貌,斷口邊緣無明顯的塑性變形。整個斷面與軸頸軸線呈45°角,斷口面呈現出典型的海灘花樣疲勞紋及斷裂臺階特征,可以判斷該曲軸斷裂性質為彎曲-扭轉疲勞斷裂。瞬斷區所占斷面面積較小,說明曲軸在運行過程中所受載荷不大。裂紋源為于退刀槽圓角處,可以看出該處車削刀痕較深,同時存在毛刺。

(2)裂紋源分析

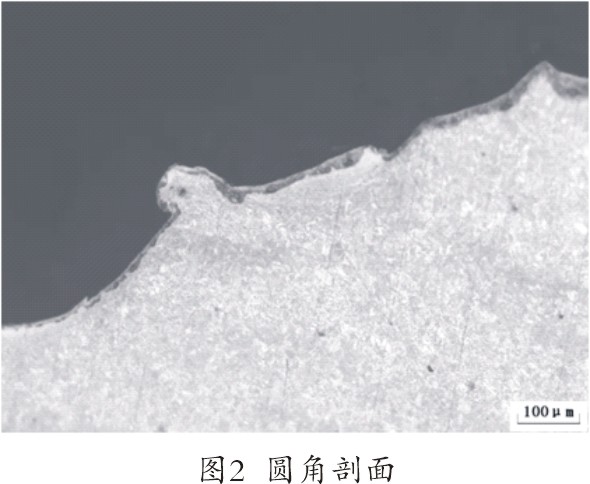

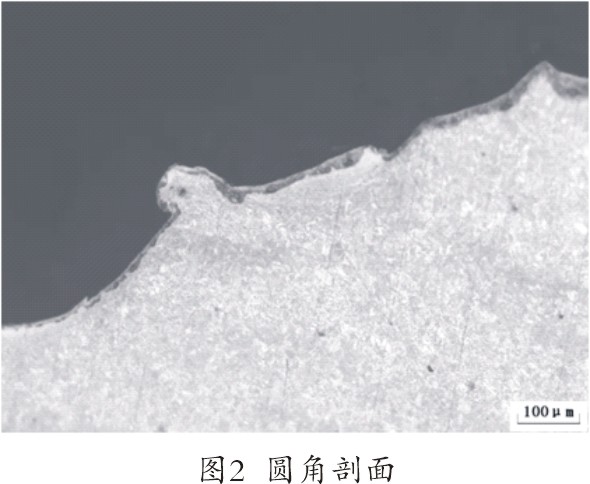

對斷裂曲軸進行解剖,并觀察退刀槽圓角處組織。圖2可以看出退刀槽圓角粗糙度很差,存在尖銳凹坑與突起的毛刺。

(2)裂紋源分析

對斷裂曲軸進行解剖,并觀察退刀槽圓角處組織。圖2可以看出退刀槽圓角粗糙度很差,存在尖銳凹坑與突起的毛刺。

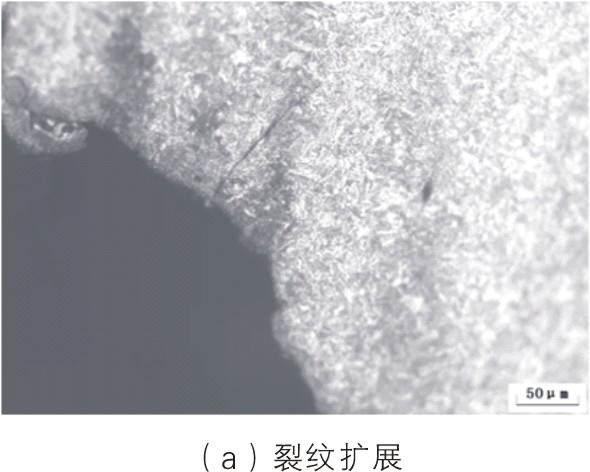

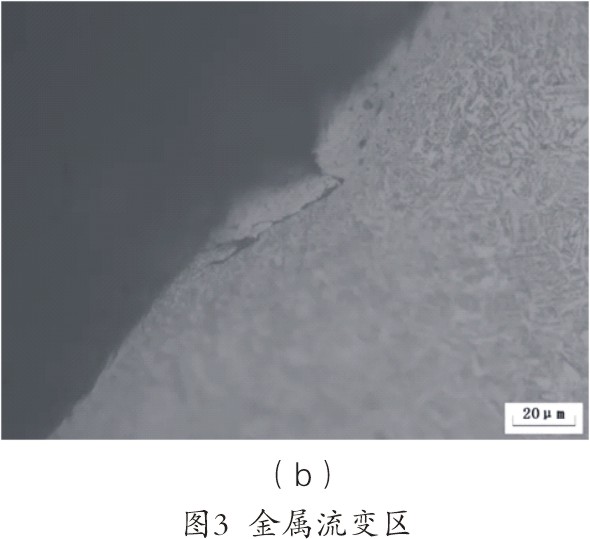

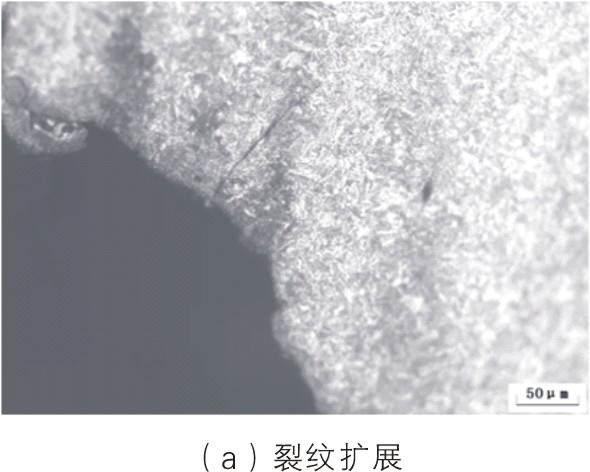

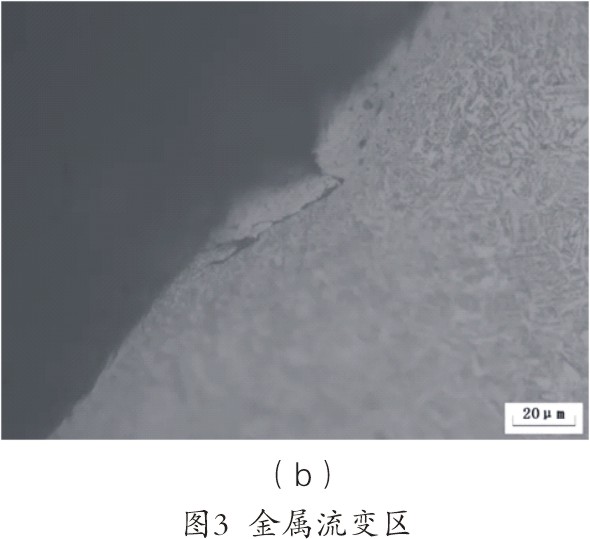

圖3顯示在該處表面金屬存在塑性流變,同時在塑性流變的局部區域存在微裂紋,說明在車削過程中車刀與曲軸表面基本上未產生切削,存在高速摩擦現象,造成了表面金屬損傷,大幅降低了金屬的抗塑性變形能力與阻礙裂紋擴展的能力。

圖3顯示在該處表面金屬存在塑性流變,同時在塑性流變的局部區域存在微裂紋,說明在車削過程中車刀與曲軸表面基本上未產生切削,存在高速摩擦現象,造成了表面金屬損傷,大幅降低了金屬的抗塑性變形能力與阻礙裂紋擴展的能力。

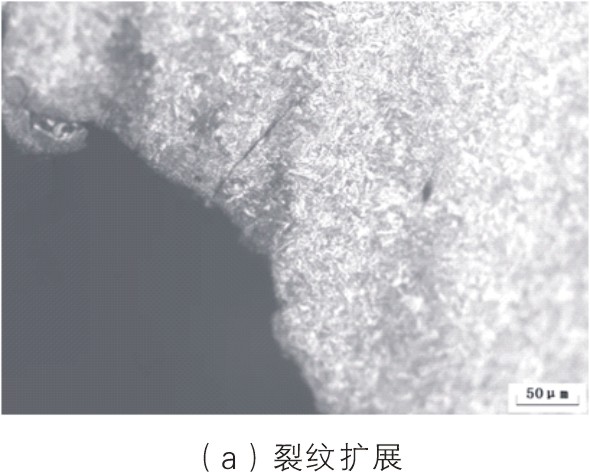

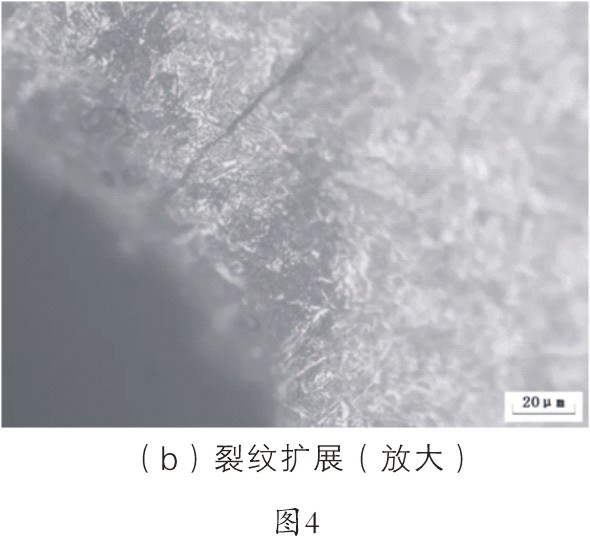

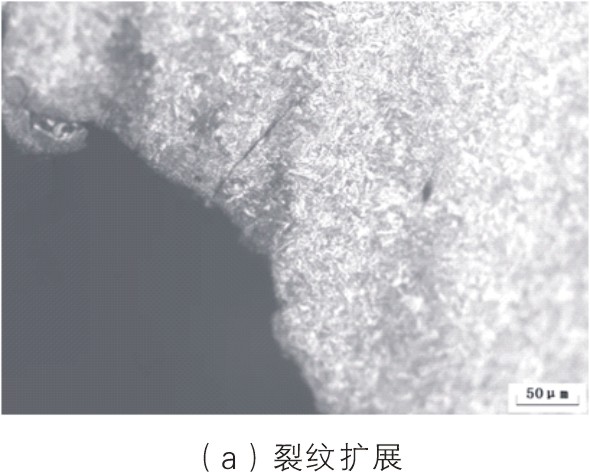

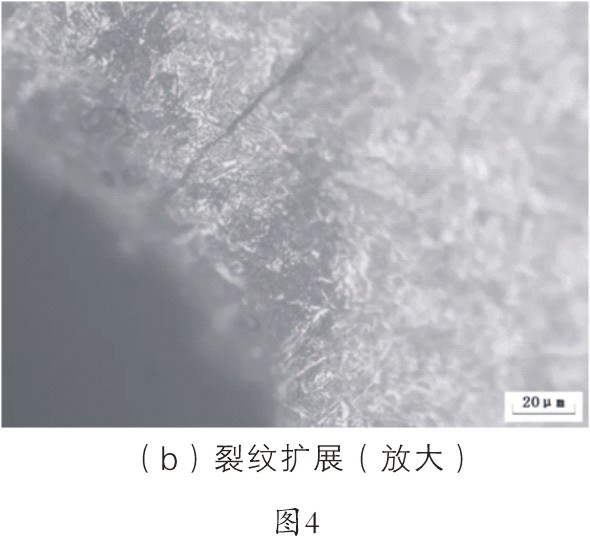

由圖4可以看出,在軸拐頸與退刀槽交界位置存在一條表面擴展裂紋。該裂紋起始于退刀槽表面金屬受損區,在運行過程中沿著最大受力方向,向內部擴展。

由圖4可以看出,在軸拐頸與退刀槽交界位置存在一條表面擴展裂紋。該裂紋起始于退刀槽表面金屬受損區,在運行過程中沿著最大受力方向,向內部擴展。

(3)基體組織分析

(3)基體組織分析

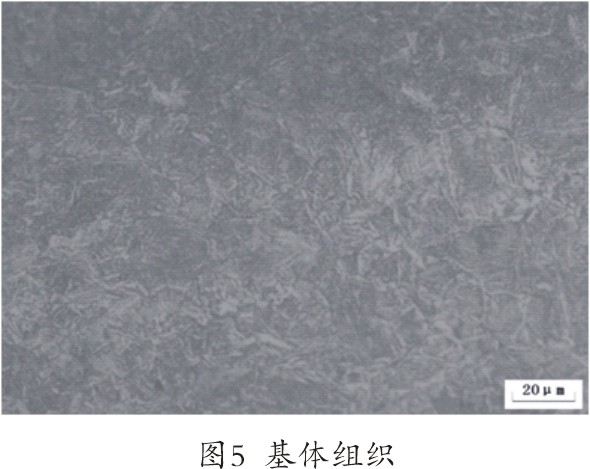

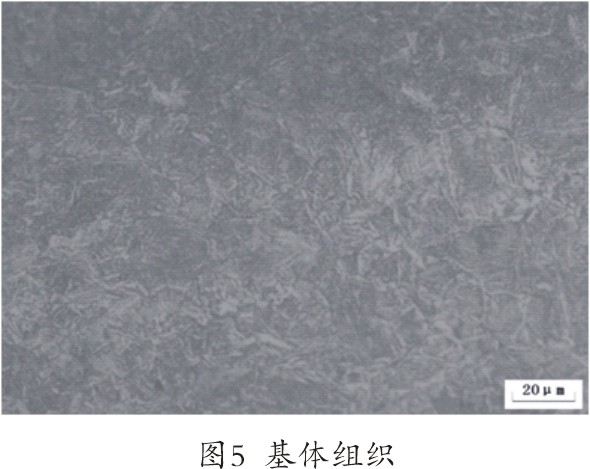

由圖5可以看出,曲軸基體組織為回火索氏體+較多條狀鐵素體組織,同時硬度為245HBW,偏于標準下限。

(4)感應淬火區組織

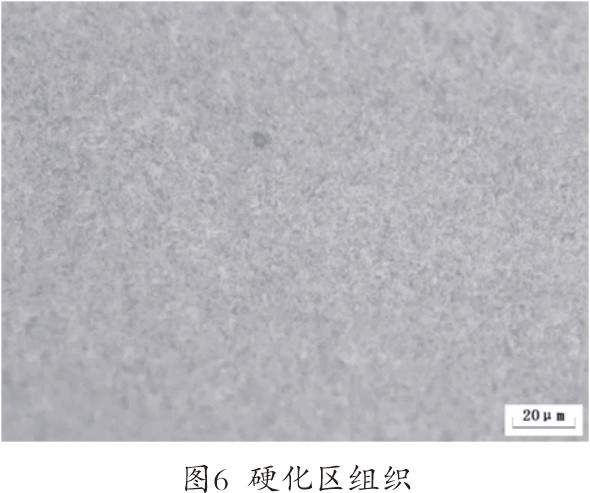

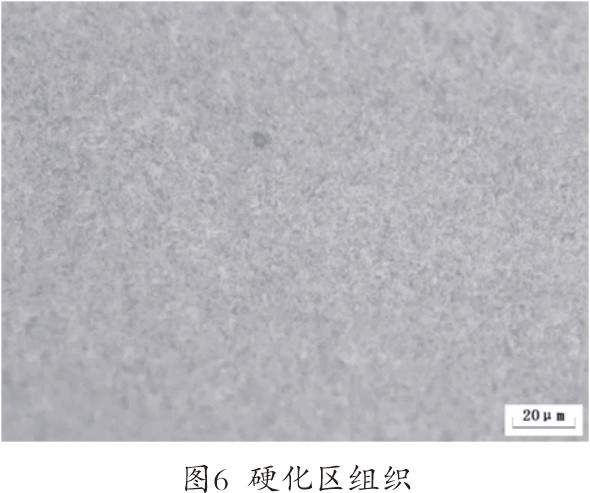

如圖6所示,硬化區組織為回火馬氏體組織,硬度為55HRC,符合標準要求(48~55HRC)。

(4)感應淬火區組織

如圖6所示,硬化區組織為回火馬氏體組織,硬度為55HRC,符合標準要求(48~55HRC)。

2.分析與討論

根據以上檢驗結果,曲軸基體調質組織及硬度(偏下限)、軸頸表面高頻淬硬層組織及其硬度均合格。通過斷口分析表明該曲軸斷裂性質為彎曲-扭轉疲勞斷裂,裂紋源位于退刀槽薄弱區,為切削加工刀痕、金屬微觀損傷、毛刺和尖銳的交匯線。當曲軸表面這些加工缺陷達到一定程度并處于與交變的主應力面平行時便形成了裂紋源,在運行過程中形成應力集中,在交變載荷的作用下最終造成曲軸疲勞斷裂。

3.結論和建議

(1)該曲軸斷裂為彎曲-扭轉疲勞斷裂,裂紋源位于退刀槽加工刀痕及金屬塑性流變區(局部存在微裂紋),在運行過程中形成應力集中,造成曲軸疲勞斷裂。

(2)優化調質工藝,適當提高曲軸強度,增加其抗彎曲變形能力;對退刀槽過渡圓弧處進行磨削加工,降低表面粗糙度值并減少金屬損傷對疲勞強度產生的影響。經過上述工藝有效地控制了曲軸的斷裂失效現象。

2.分析與討論

根據以上檢驗結果,曲軸基體調質組織及硬度(偏下限)、軸頸表面高頻淬硬層組織及其硬度均合格。通過斷口分析表明該曲軸斷裂性質為彎曲-扭轉疲勞斷裂,裂紋源位于退刀槽薄弱區,為切削加工刀痕、金屬微觀損傷、毛刺和尖銳的交匯線。當曲軸表面這些加工缺陷達到一定程度并處于與交變的主應力面平行時便形成了裂紋源,在運行過程中形成應力集中,在交變載荷的作用下最終造成曲軸疲勞斷裂。

3.結論和建議

(1)該曲軸斷裂為彎曲-扭轉疲勞斷裂,裂紋源位于退刀槽加工刀痕及金屬塑性流變區(局部存在微裂紋),在運行過程中形成應力集中,造成曲軸疲勞斷裂。

(2)優化調質工藝,適當提高曲軸強度,增加其抗彎曲變形能力;對退刀槽過渡圓弧處進行磨削加工,降低表面粗糙度值并減少金屬損傷對疲勞強度產生的影響。經過上述工藝有效地控制了曲軸的斷裂失效現象。

1.力學性能分析

(1)斷口宏觀分析

圖1為曲軸斷面形貌,斷口邊緣無明顯的塑性變形。整個斷面與軸頸軸線呈45°角,斷口面呈現出典型的海灘花樣疲勞紋及斷裂臺階特征,可以判斷該曲軸斷裂性質為彎曲-扭轉疲勞斷裂。瞬斷區所占斷面面積較小,說明曲軸在運行過程中所受載荷不大。裂紋源為于退刀槽圓角處,可以看出該處車削刀痕較深,同時存在毛刺。

(2)裂紋源分析

對斷裂曲軸進行解剖,并觀察退刀槽圓角處組織。圖2可以看出退刀槽圓角粗糙度很差,存在尖銳凹坑與突起的毛刺。

圖3顯示在該處表面金屬存在塑性流變,同時在塑性流變的局部區域存在微裂紋,說明在車削過程中車刀與曲軸表面基本上未產生切削,存在高速摩擦現象,造成了表面金屬損傷,大幅降低了金屬的抗塑性變形能力與阻礙裂紋擴展的能力。

由圖4可以看出,在軸拐頸與退刀槽交界位置存在一條表面擴展裂紋。該裂紋起始于退刀槽表面金屬受損區,在運行過程中沿著最大受力方向,向內部擴展。

(3)基體組織分析

由圖5可以看出,曲軸基體組織為回火索氏體+較多條狀鐵素體組織,同時硬度為245HBW,偏于標準下限。

(4)感應淬火區組織

如圖6所示,硬化區組織為回火馬氏體組織,硬度為55HRC,符合標準要求(48~55HRC)。

2.分析與討論

根據以上檢驗結果,曲軸基體調質組織及硬度(偏下限)、軸頸表面高頻淬硬層組織及其硬度均合格。通過斷口分析表明該曲軸斷裂性質為彎曲-扭轉疲勞斷裂,裂紋源位于退刀槽薄弱區,為切削加工刀痕、金屬微觀損傷、毛刺和尖銳的交匯線。當曲軸表面這些加工缺陷達到一定程度并處于與交變的主應力面平行時便形成了裂紋源,在運行過程中形成應力集中,在交變載荷的作用下最終造成曲軸疲勞斷裂。

3.結論和建議

(1)該曲軸斷裂為彎曲-扭轉疲勞斷裂,裂紋源位于退刀槽加工刀痕及金屬塑性流變區(局部存在微裂紋),在運行過程中形成應力集中,造成曲軸疲勞斷裂。

(2)優化調質工藝,適當提高曲軸強度,增加其抗彎曲變形能力;對退刀槽過渡圓弧處進行磨削加工,降低表面粗糙度值并減少金屬損傷對疲勞強度產生的影響。經過上述工藝有效地控制了曲軸的斷裂失效現象。

網友評論

條評論

最新評論