【壓縮機網】一、引言

空氣壓縮機在工作過程中,一些含油水分會逐漸沉積在氣罐的底部。時間一長,氣罐內殘留的油污容易結垢;況且,壓縮空氣使用在電子行業(當然也包括其他行業)對干燥度有要求,水分、油分的析出會導致閥件管路以及其他壓縮空氣使用設備和工具的損壞,直接影響使用壽命。因此這些氣罐內的含油水分必須及時得到排放。

二、行業現況

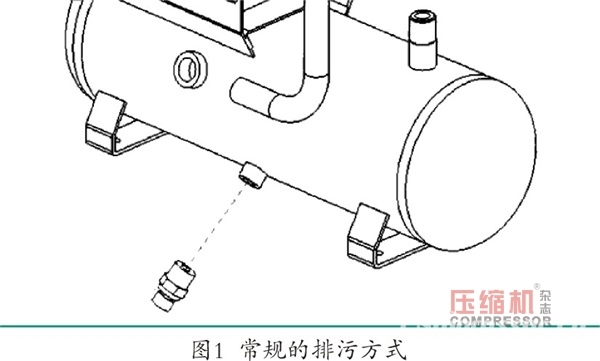

現有常規的空氣壓縮機的排放處理裝置,包括儲罐、支架、排放口和進氣口;儲罐一側分別設有低壓進氣口和高壓進氣口,另一側中下部依次設有排油口、排水口。該專利利用減壓分離原理,將油水中的空氣分離,利用不同的比重將油水分離后分別排放、收集,可以起到回收機油再利用的效果。但是,該裝置必須人工打開排污閥進行排放,無法做到自動排污。

常規的排污方式有以下的技術缺陷:

1.需要人工手動打開排污閥,繁瑣費事,無法實現自動排污;

2.排污周期不固定,依賴于人工操作的頻率,有時一天之內不同的操作者都各自手動排污一次,有時則一連幾天都忘記排污;

3.排污進度難以掌握,需要操作者常常關注排污是否完成,以便在排污完成后手動關閉排污閥,非常浪費精力。

為此,人們希望尋求一種應用于空氣壓縮機的儲氣罐定時自動排污裝置,能夠根據預先設定的時間及時、自動的排出氣罐內的污水污物,避免因為人工排污操作的不及時導致污物污水堆積過深,影響空氣壓縮機的正常使用。最好是提供一種空壓機的自動排污控制裝置,能夠智能的判斷排污開始的時間以及排污結束的時間。

常規的排污方式有以下的技術缺陷:

1.需要人工手動打開排污閥,繁瑣費事,無法實現自動排污;

2.排污周期不固定,依賴于人工操作的頻率,有時一天之內不同的操作者都各自手動排污一次,有時則一連幾天都忘記排污;

3.排污進度難以掌握,需要操作者常常關注排污是否完成,以便在排污完成后手動關閉排污閥,非常浪費精力。

為此,人們希望尋求一種應用于空氣壓縮機的儲氣罐定時自動排污裝置,能夠根據預先設定的時間及時、自動的排出氣罐內的污水污物,避免因為人工排污操作的不及時導致污物污水堆積過深,影響空氣壓縮機的正常使用。最好是提供一種空壓機的自動排污控制裝置,能夠智能的判斷排污開始的時間以及排污結束的時間。

三、突破性的新排污裝置

本裝置發明的目的在于克服現有技術的缺陷,提供一種能實現空氣壓縮機定時自動排污的裝置,以滿足實際應用的需要。本空壓機定時自動排污裝置的特點在于特別緊湊的結構形式,其中,時間控制器被安置在氣罐頂部的集中控制盒內,便于實現對零部件的安裝、調試和檢修,因此,僅需要較少的連接導線就可以實現電氣構件的連接;而且,緊湊集中的電路布圖設計也有利于空壓機將來向數控型空壓機產品進行功能擴展。

這種空壓機定時自動排污裝置,主要包括時間控制器、執行開關和安裝在空壓機儲氣罐排污管上的電磁閥。三者通過電連接,時間控制器控制的執行開關觸動電磁閥開啟或閉合,在時間控制器中至少要設置有一組定時單元和延時單元。

本裝置是這樣工作的:設定每天固定的排污開始時間以及每次排污過程持續的時間。上述設置可以在產品出廠前預先設定,但是通常是在用戶第一次使用空壓機產品前根據需要設定,例如將排污開始時間設置為每天00:00,將排污過程持續的時間設定為3分鐘,當到達00:00時,時間控制器輸出電磁信號觸發執行開關進而控制電磁閥開啟,開始排污;此時,延時電路接通,3分鐘后,達到預定延時時間,時間控制器觸發執行開關進而控制電磁閥關閉,排污結束。

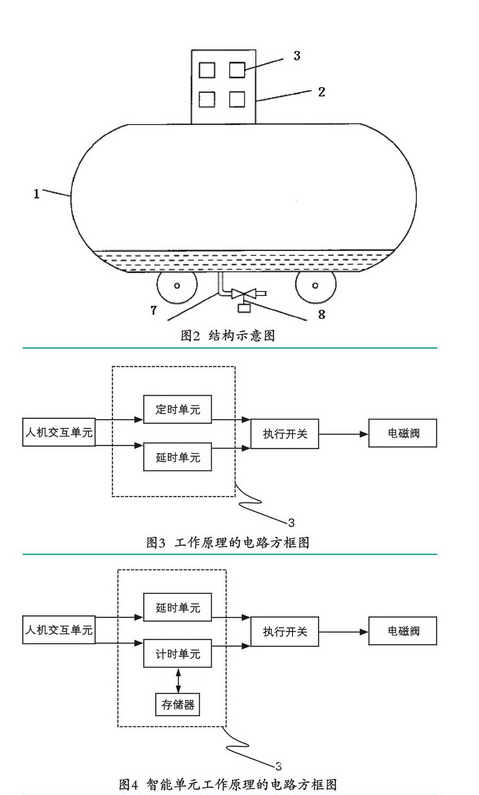

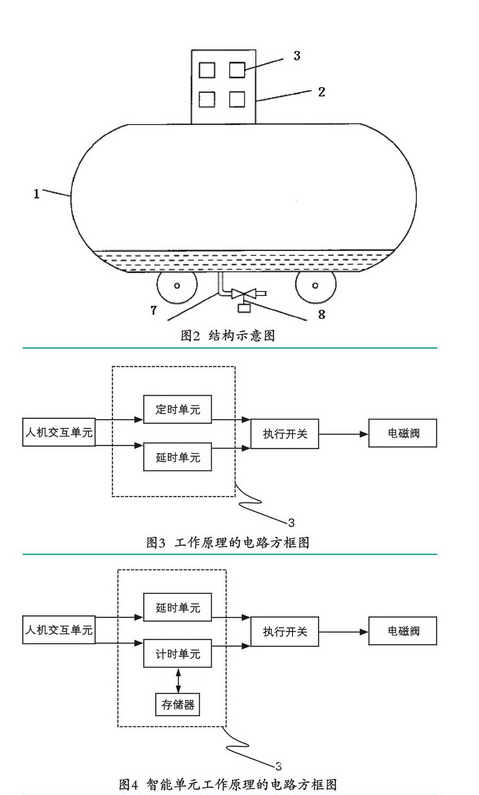

如圖2所示,顯示了本空壓機定時自動排污裝置的構成,一個集中控制盒2設置在儲氣罐1的頂部上方,所述的集中控制盒2盡可能的將空壓機設備的各個電氣件集成,這一點可以使空壓機運行過程中的參數集中顯示,便于觀察;所述的集中控制盒2內設置有時間控制器3,排污管7的中段安裝一電磁閥8,電磁閥8與時間控制器3之間電連接,其中,電磁閥8、執行開關、時間控制器3三者依次串聯。本發明所述的空壓機定時自動排污裝置在工作狀態下,時間控制器3根據預先設定的時間觸動執行開關,從而打開或關閉電磁閥8,實現定時自動排污。該時間控制器可以是電阻電容充放電式電子電路組成的電子式繼電器或采用晶體管、可控硅、場效應管等固體器件構成全固態時間繼電器,時間控制器3包括由頻率穩定的振蕩源、引腳、分頻計數的集成電路與觸點構成的定時電路單元,以及由繼電器、引腳、觸點、電容、電阻、電位器、二極管和/或三極管構成的延時電路單元。

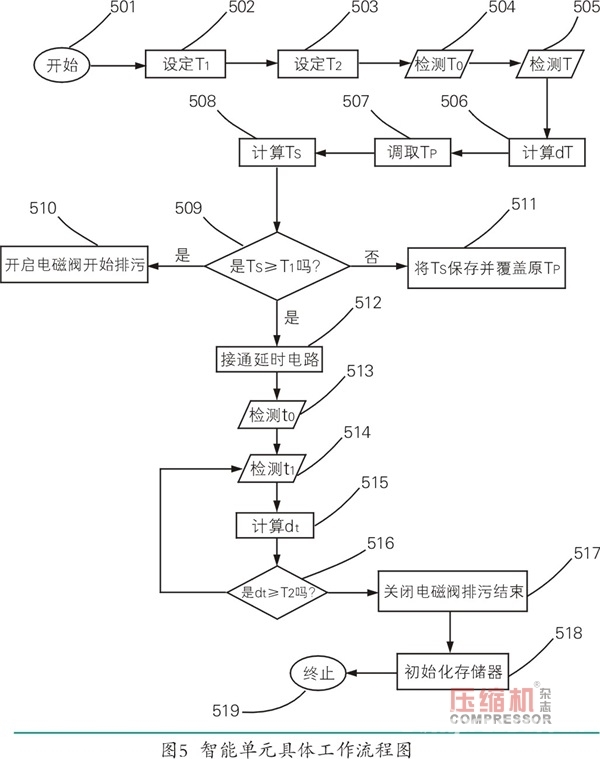

如圖3所示,一至兩組定時單元和延時單元組成一個時間控制器3。此種時間控制器不具有編程功能,定時單元和延時單元一經設置并固定在線路板上,通常不可改動,操作者僅能在較小范圍內進行人機交互的指令下達。相對來說,當需要考慮控制成本、對精度要求不高、延時時間短的時候,不失為一種理想的選擇。

另外,本裝置還設置有外設的人機交互單元,通常是一組設定按鈕或者一個鍵盤遙控器,其引腳輸出端與時間控制器3的定時單元和延時單元集成線路聯通,可進行信號傳輸。人機交互單元的作用是將時間設定值輸入電路中,接入所述的定時單元和延時單元,用以設定排污開始時間和排污過程持續時間。所述的人機交互單元與時間控制器的連接方式可以沿用現有技術來實現,故在此不再贅述。

如果智能程度要再高一點的話,就要將時間控制器3中的定時單元替換為計時單元和存儲器組成的功能組件。如圖4所示,由計時單元和存儲器組成的功能組件同第一實施例中的定時單元一樣,承擔著觸發執行開關暨確定排污開始時間的作用。計時單元與空壓機的電機連接,用以累計電機運行的實際工作時間,計時單元可向存儲器存、取數據,電機一旦開始工作,計時器即開始計時,并定期向存儲器存儲時間數值。當電機持續運轉達到預定時間,時間控制器3輸出電磁信號觸發執行開關進而控制電磁閥8開啟,開始排污;排污的同時,延時電路接通,達到預定延時時間之后,時間控制器3觸發執行開關進而控制電磁閥8關閉,排污結束。如果電機單次運轉時間未滿預定的時間段,當電機每一次停止工作時,計時單元即停止計時,計時單元向存儲器輸入一個中止信號,并由計時器向存儲器存入當前工作時間的數值;下一次電機開始工作時,計時單元首先調取存儲器,以存儲器內的工作時間累計數值為基數開始下一階段的計時,直到電機持續運轉達到預定時間,時間控制器3輸出電磁信號觸發執行開關進而控制電磁閥8開啟,開始排污;此時,延時電路接通,達到預定延時時間之后,時間控制器3觸發執行開關進而控制電磁閥8關閉,排污結束。

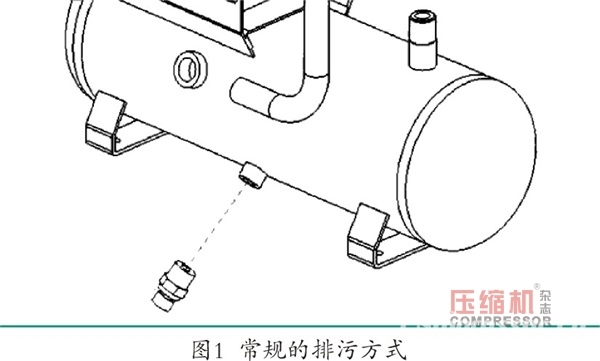

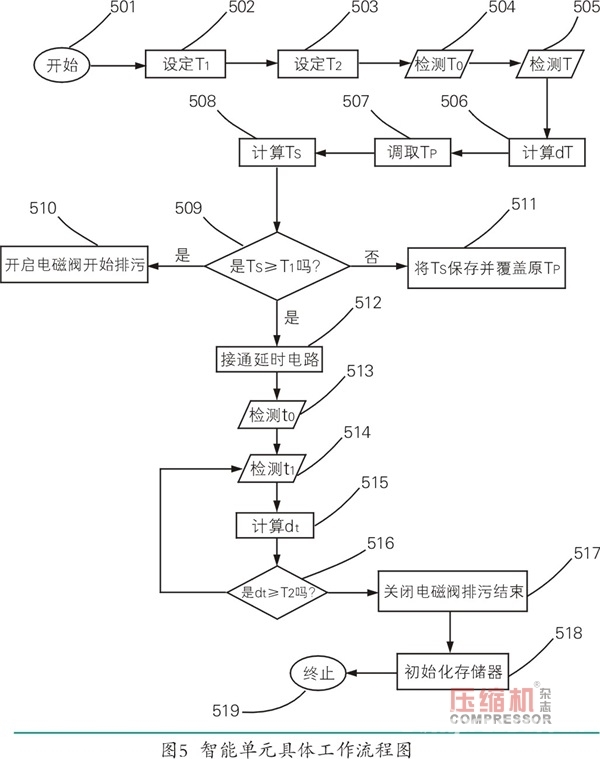

本集成智能單元的具體工作流程要比之前的復雜多了,具體的工作流程圖如圖5所示。

三、突破性的新排污裝置

本裝置發明的目的在于克服現有技術的缺陷,提供一種能實現空氣壓縮機定時自動排污的裝置,以滿足實際應用的需要。本空壓機定時自動排污裝置的特點在于特別緊湊的結構形式,其中,時間控制器被安置在氣罐頂部的集中控制盒內,便于實現對零部件的安裝、調試和檢修,因此,僅需要較少的連接導線就可以實現電氣構件的連接;而且,緊湊集中的電路布圖設計也有利于空壓機將來向數控型空壓機產品進行功能擴展。

這種空壓機定時自動排污裝置,主要包括時間控制器、執行開關和安裝在空壓機儲氣罐排污管上的電磁閥。三者通過電連接,時間控制器控制的執行開關觸動電磁閥開啟或閉合,在時間控制器中至少要設置有一組定時單元和延時單元。

本裝置是這樣工作的:設定每天固定的排污開始時間以及每次排污過程持續的時間。上述設置可以在產品出廠前預先設定,但是通常是在用戶第一次使用空壓機產品前根據需要設定,例如將排污開始時間設置為每天00:00,將排污過程持續的時間設定為3分鐘,當到達00:00時,時間控制器輸出電磁信號觸發執行開關進而控制電磁閥開啟,開始排污;此時,延時電路接通,3分鐘后,達到預定延時時間,時間控制器觸發執行開關進而控制電磁閥關閉,排污結束。

如圖2所示,顯示了本空壓機定時自動排污裝置的構成,一個集中控制盒2設置在儲氣罐1的頂部上方,所述的集中控制盒2盡可能的將空壓機設備的各個電氣件集成,這一點可以使空壓機運行過程中的參數集中顯示,便于觀察;所述的集中控制盒2內設置有時間控制器3,排污管7的中段安裝一電磁閥8,電磁閥8與時間控制器3之間電連接,其中,電磁閥8、執行開關、時間控制器3三者依次串聯。本發明所述的空壓機定時自動排污裝置在工作狀態下,時間控制器3根據預先設定的時間觸動執行開關,從而打開或關閉電磁閥8,實現定時自動排污。該時間控制器可以是電阻電容充放電式電子電路組成的電子式繼電器或采用晶體管、可控硅、場效應管等固體器件構成全固態時間繼電器,時間控制器3包括由頻率穩定的振蕩源、引腳、分頻計數的集成電路與觸點構成的定時電路單元,以及由繼電器、引腳、觸點、電容、電阻、電位器、二極管和/或三極管構成的延時電路單元。

如圖3所示,一至兩組定時單元和延時單元組成一個時間控制器3。此種時間控制器不具有編程功能,定時單元和延時單元一經設置并固定在線路板上,通常不可改動,操作者僅能在較小范圍內進行人機交互的指令下達。相對來說,當需要考慮控制成本、對精度要求不高、延時時間短的時候,不失為一種理想的選擇。

另外,本裝置還設置有外設的人機交互單元,通常是一組設定按鈕或者一個鍵盤遙控器,其引腳輸出端與時間控制器3的定時單元和延時單元集成線路聯通,可進行信號傳輸。人機交互單元的作用是將時間設定值輸入電路中,接入所述的定時單元和延時單元,用以設定排污開始時間和排污過程持續時間。所述的人機交互單元與時間控制器的連接方式可以沿用現有技術來實現,故在此不再贅述。

如果智能程度要再高一點的話,就要將時間控制器3中的定時單元替換為計時單元和存儲器組成的功能組件。如圖4所示,由計時單元和存儲器組成的功能組件同第一實施例中的定時單元一樣,承擔著觸發執行開關暨確定排污開始時間的作用。計時單元與空壓機的電機連接,用以累計電機運行的實際工作時間,計時單元可向存儲器存、取數據,電機一旦開始工作,計時器即開始計時,并定期向存儲器存儲時間數值。當電機持續運轉達到預定時間,時間控制器3輸出電磁信號觸發執行開關進而控制電磁閥8開啟,開始排污;排污的同時,延時電路接通,達到預定延時時間之后,時間控制器3觸發執行開關進而控制電磁閥8關閉,排污結束。如果電機單次運轉時間未滿預定的時間段,當電機每一次停止工作時,計時單元即停止計時,計時單元向存儲器輸入一個中止信號,并由計時器向存儲器存入當前工作時間的數值;下一次電機開始工作時,計時單元首先調取存儲器,以存儲器內的工作時間累計數值為基數開始下一階段的計時,直到電機持續運轉達到預定時間,時間控制器3輸出電磁信號觸發執行開關進而控制電磁閥8開啟,開始排污;此時,延時電路接通,達到預定延時時間之后,時間控制器3觸發執行開關進而控制電磁閥8關閉,排污結束。

本集成智能單元的具體工作流程要比之前的復雜多了,具體的工作流程圖如圖5所示。

如圖5所述的第一預定時間T1和第二預定時間T2根據空壓機儲氣罐的容量大小、電機功率和汽缸壓縮行程、排氣量的不同,均存在相應的優選閾值,例如容量50L、排氣量0.16m3/min、工作壓力1MPa、電機功率1.5kW的空壓機,優選的第一預定時間T1為10~12小時,第二預定時間T2為3~5分鐘。因此,本領域技術人員可以根據需要,在本發明的啟發之下,通過實驗得出不同型號空壓機的優選設定時間值。

四、結語:

相對于現有技術,本空壓機定時自動排污裝置的優點在于,排污全過程中不需要用戶進行任何手動操作,以簡單的形式和方式在任何型號的空壓機上都可以實現定時自動排污。特別有利的是,利用本空壓機定時自動排污裝置,將排污時間設定在諸如凌晨這樣的非工作時間,使排污過程對空壓機正常工作毫無影響。

參考文獻

[1],李淑芬.空壓機站智能控制系統中西門子PLC應用研究[J].信息技術與信息化,2015(04):158-159.

[2],王麗.空壓機智能節能改造關鍵技術分析[J].機械管理開發,2017,32(05):127-129.

[3],相宇,茍義昌.空壓機智能節能技術應用現狀與淺析[J].化工管理,2018(31):144-145.

[4],張小亮. 空壓機系統的智能控制與仿真研究[D].武漢科技大學,2010.

[5],成穎,劉強,馬振強.空壓機智能系統研究[J].河北農機,2014(03):67-68.

[6],]鮑軍,張和平.空壓機智能監控的節能方案[J].通用機械,2007(01):60-62.

作者簡介

吳廣忠(1980--),男,山東省青島市人,大學本科(工學學士),畢業于青島科技大學,中級工程師,研究方向:空氣壓縮機。

如圖5所述的第一預定時間T1和第二預定時間T2根據空壓機儲氣罐的容量大小、電機功率和汽缸壓縮行程、排氣量的不同,均存在相應的優選閾值,例如容量50L、排氣量0.16m3/min、工作壓力1MPa、電機功率1.5kW的空壓機,優選的第一預定時間T1為10~12小時,第二預定時間T2為3~5分鐘。因此,本領域技術人員可以根據需要,在本發明的啟發之下,通過實驗得出不同型號空壓機的優選設定時間值。

四、結語:

相對于現有技術,本空壓機定時自動排污裝置的優點在于,排污全過程中不需要用戶進行任何手動操作,以簡單的形式和方式在任何型號的空壓機上都可以實現定時自動排污。特別有利的是,利用本空壓機定時自動排污裝置,將排污時間設定在諸如凌晨這樣的非工作時間,使排污過程對空壓機正常工作毫無影響。

參考文獻

[1],李淑芬.空壓機站智能控制系統中西門子PLC應用研究[J].信息技術與信息化,2015(04):158-159.

[2],王麗.空壓機智能節能改造關鍵技術分析[J].機械管理開發,2017,32(05):127-129.

[3],相宇,茍義昌.空壓機智能節能技術應用現狀與淺析[J].化工管理,2018(31):144-145.

[4],張小亮. 空壓機系統的智能控制與仿真研究[D].武漢科技大學,2010.

[5],成穎,劉強,馬振強.空壓機智能系統研究[J].河北農機,2014(03):67-68.

[6],]鮑軍,張和平.空壓機智能監控的節能方案[J].通用機械,2007(01):60-62.

作者簡介

吳廣忠(1980--),男,山東省青島市人,大學本科(工學學士),畢業于青島科技大學,中級工程師,研究方向:空氣壓縮機。

空氣壓縮機在工作過程中,一些含油水分會逐漸沉積在氣罐的底部。時間一長,氣罐內殘留的油污容易結垢;況且,壓縮空氣使用在電子行業(當然也包括其他行業)對干燥度有要求,水分、油分的析出會導致閥件管路以及其他壓縮空氣使用設備和工具的損壞,直接影響使用壽命。因此這些氣罐內的含油水分必須及時得到排放。

二、行業現況

現有常規的空氣壓縮機的排放處理裝置,包括儲罐、支架、排放口和進氣口;儲罐一側分別設有低壓進氣口和高壓進氣口,另一側中下部依次設有排油口、排水口。該專利利用減壓分離原理,將油水中的空氣分離,利用不同的比重將油水分離后分別排放、收集,可以起到回收機油再利用的效果。但是,該裝置必須人工打開排污閥進行排放,無法做到自動排污。

常規的排污方式有以下的技術缺陷:

1.需要人工手動打開排污閥,繁瑣費事,無法實現自動排污;

2.排污周期不固定,依賴于人工操作的頻率,有時一天之內不同的操作者都各自手動排污一次,有時則一連幾天都忘記排污;

3.排污進度難以掌握,需要操作者常常關注排污是否完成,以便在排污完成后手動關閉排污閥,非常浪費精力。

為此,人們希望尋求一種應用于空氣壓縮機的儲氣罐定時自動排污裝置,能夠根據預先設定的時間及時、自動的排出氣罐內的污水污物,避免因為人工排污操作的不及時導致污物污水堆積過深,影響空氣壓縮機的正常使用。最好是提供一種空壓機的自動排污控制裝置,能夠智能的判斷排污開始的時間以及排污結束的時間。

三、突破性的新排污裝置

本裝置發明的目的在于克服現有技術的缺陷,提供一種能實現空氣壓縮機定時自動排污的裝置,以滿足實際應用的需要。本空壓機定時自動排污裝置的特點在于特別緊湊的結構形式,其中,時間控制器被安置在氣罐頂部的集中控制盒內,便于實現對零部件的安裝、調試和檢修,因此,僅需要較少的連接導線就可以實現電氣構件的連接;而且,緊湊集中的電路布圖設計也有利于空壓機將來向數控型空壓機產品進行功能擴展。

這種空壓機定時自動排污裝置,主要包括時間控制器、執行開關和安裝在空壓機儲氣罐排污管上的電磁閥。三者通過電連接,時間控制器控制的執行開關觸動電磁閥開啟或閉合,在時間控制器中至少要設置有一組定時單元和延時單元。

本裝置是這樣工作的:設定每天固定的排污開始時間以及每次排污過程持續的時間。上述設置可以在產品出廠前預先設定,但是通常是在用戶第一次使用空壓機產品前根據需要設定,例如將排污開始時間設置為每天00:00,將排污過程持續的時間設定為3分鐘,當到達00:00時,時間控制器輸出電磁信號觸發執行開關進而控制電磁閥開啟,開始排污;此時,延時電路接通,3分鐘后,達到預定延時時間,時間控制器觸發執行開關進而控制電磁閥關閉,排污結束。

如圖2所示,顯示了本空壓機定時自動排污裝置的構成,一個集中控制盒2設置在儲氣罐1的頂部上方,所述的集中控制盒2盡可能的將空壓機設備的各個電氣件集成,這一點可以使空壓機運行過程中的參數集中顯示,便于觀察;所述的集中控制盒2內設置有時間控制器3,排污管7的中段安裝一電磁閥8,電磁閥8與時間控制器3之間電連接,其中,電磁閥8、執行開關、時間控制器3三者依次串聯。本發明所述的空壓機定時自動排污裝置在工作狀態下,時間控制器3根據預先設定的時間觸動執行開關,從而打開或關閉電磁閥8,實現定時自動排污。該時間控制器可以是電阻電容充放電式電子電路組成的電子式繼電器或采用晶體管、可控硅、場效應管等固體器件構成全固態時間繼電器,時間控制器3包括由頻率穩定的振蕩源、引腳、分頻計數的集成電路與觸點構成的定時電路單元,以及由繼電器、引腳、觸點、電容、電阻、電位器、二極管和/或三極管構成的延時電路單元。

如圖3所示,一至兩組定時單元和延時單元組成一個時間控制器3。此種時間控制器不具有編程功能,定時單元和延時單元一經設置并固定在線路板上,通常不可改動,操作者僅能在較小范圍內進行人機交互的指令下達。相對來說,當需要考慮控制成本、對精度要求不高、延時時間短的時候,不失為一種理想的選擇。

另外,本裝置還設置有外設的人機交互單元,通常是一組設定按鈕或者一個鍵盤遙控器,其引腳輸出端與時間控制器3的定時單元和延時單元集成線路聯通,可進行信號傳輸。人機交互單元的作用是將時間設定值輸入電路中,接入所述的定時單元和延時單元,用以設定排污開始時間和排污過程持續時間。所述的人機交互單元與時間控制器的連接方式可以沿用現有技術來實現,故在此不再贅述。

如果智能程度要再高一點的話,就要將時間控制器3中的定時單元替換為計時單元和存儲器組成的功能組件。如圖4所示,由計時單元和存儲器組成的功能組件同第一實施例中的定時單元一樣,承擔著觸發執行開關暨確定排污開始時間的作用。計時單元與空壓機的電機連接,用以累計電機運行的實際工作時間,計時單元可向存儲器存、取數據,電機一旦開始工作,計時器即開始計時,并定期向存儲器存儲時間數值。當電機持續運轉達到預定時間,時間控制器3輸出電磁信號觸發執行開關進而控制電磁閥8開啟,開始排污;排污的同時,延時電路接通,達到預定延時時間之后,時間控制器3觸發執行開關進而控制電磁閥8關閉,排污結束。如果電機單次運轉時間未滿預定的時間段,當電機每一次停止工作時,計時單元即停止計時,計時單元向存儲器輸入一個中止信號,并由計時器向存儲器存入當前工作時間的數值;下一次電機開始工作時,計時單元首先調取存儲器,以存儲器內的工作時間累計數值為基數開始下一階段的計時,直到電機持續運轉達到預定時間,時間控制器3輸出電磁信號觸發執行開關進而控制電磁閥8開啟,開始排污;此時,延時電路接通,達到預定延時時間之后,時間控制器3觸發執行開關進而控制電磁閥8關閉,排污結束。

本集成智能單元的具體工作流程要比之前的復雜多了,具體的工作流程圖如圖5所示。

如圖5所述的第一預定時間T1和第二預定時間T2根據空壓機儲氣罐的容量大小、電機功率和汽缸壓縮行程、排氣量的不同,均存在相應的優選閾值,例如容量50L、排氣量0.16m3/min、工作壓力1MPa、電機功率1.5kW的空壓機,優選的第一預定時間T1為10~12小時,第二預定時間T2為3~5分鐘。因此,本領域技術人員可以根據需要,在本發明的啟發之下,通過實驗得出不同型號空壓機的優選設定時間值。

四、結語:

相對于現有技術,本空壓機定時自動排污裝置的優點在于,排污全過程中不需要用戶進行任何手動操作,以簡單的形式和方式在任何型號的空壓機上都可以實現定時自動排污。特別有利的是,利用本空壓機定時自動排污裝置,將排污時間設定在諸如凌晨這樣的非工作時間,使排污過程對空壓機正常工作毫無影響。

參考文獻

[1],李淑芬.空壓機站智能控制系統中西門子PLC應用研究[J].信息技術與信息化,2015(04):158-159.

[2],王麗.空壓機智能節能改造關鍵技術分析[J].機械管理開發,2017,32(05):127-129.

[3],相宇,茍義昌.空壓機智能節能技術應用現狀與淺析[J].化工管理,2018(31):144-145.

[4],張小亮. 空壓機系統的智能控制與仿真研究[D].武漢科技大學,2010.

[5],成穎,劉強,馬振強.空壓機智能系統研究[J].河北農機,2014(03):67-68.

[6],]鮑軍,張和平.空壓機智能監控的節能方案[J].通用機械,2007(01):60-62.

作者簡介

吳廣忠(1980--),男,山東省青島市人,大學本科(工學學士),畢業于青島科技大學,中級工程師,研究方向:空氣壓縮機。

網友評論

條評論

最新評論