【壓縮機網】1、油泵故障描述

1.1 機組介紹

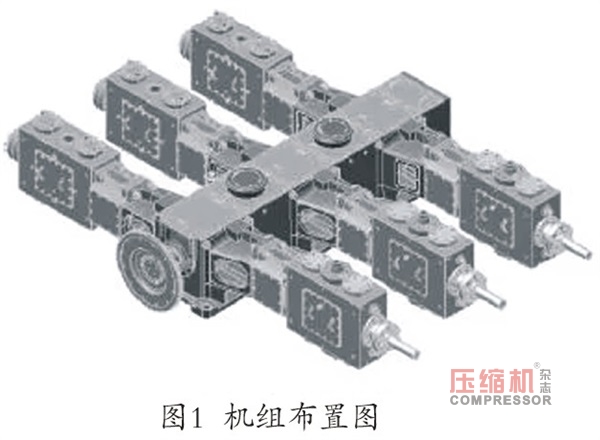

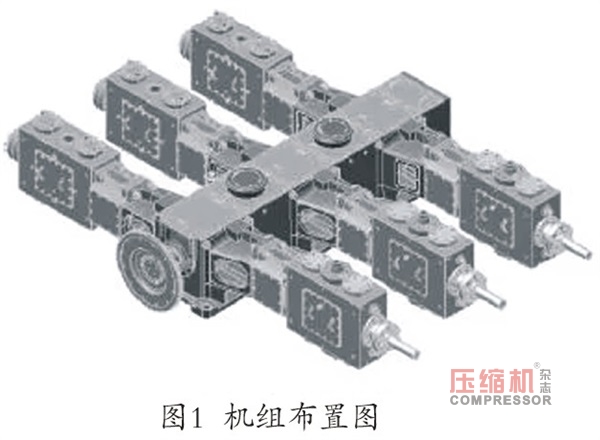

該注氣壓縮機組是對稱平衡型往復壓縮機組(如圖1),采用6缸2級壓縮,一級3個氣缸配備余隙調節,二級3個氣缸配備尾桿結構。驅動機采用國產高壓防爆電機,空冷器冷卻。進口壓力5.0~7.0MPa,出口上限壓力34.5MPa,下限壓力18MPa,排氣量≥710m3/h,機組轉速980r/min。

壓縮機組潤滑系統分為集體潤滑油系統和氣缸潤滑油系統,機組配有由曲軸驅動的齒輪式主油泵和一個單獨的、獨立驅動的全壓力輔助油泵。

主油泵是由壓縮機曲軸非動力端輸入通過拔盤和拔銷進行傳動,同時主油泵主動齒輪軸末端通過插銷方式驅動主油泵。

1.2 故障情況

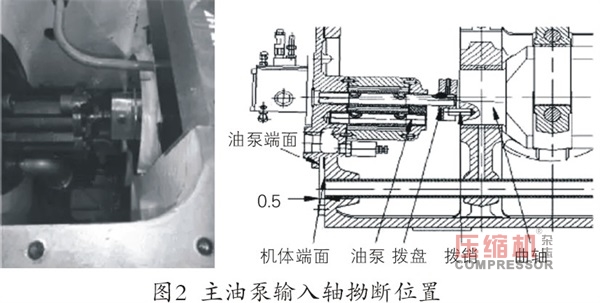

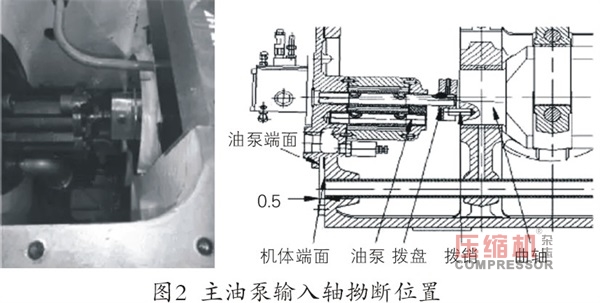

該機組在工廠測試階段,當機組轉速提升至980r/min,油壓0.6MPa,運行至20min時,機組的軸頭泵突發異響,主油泵蓋端冒煙,現場可聞到金屬切削氣味,隨即立刻停止試驗,檢測油泵溫度達到218℃,靠近撥盤位置達到270℃。拆卸后發現主油泵主動軸拗斷,拗斷位置為主動軸與撥盤交接處,連接方式為鍵連接,如圖2所示。

壓縮機組潤滑系統分為集體潤滑油系統和氣缸潤滑油系統,機組配有由曲軸驅動的齒輪式主油泵和一個單獨的、獨立驅動的全壓力輔助油泵。

主油泵是由壓縮機曲軸非動力端輸入通過拔盤和拔銷進行傳動,同時主油泵主動齒輪軸末端通過插銷方式驅動主油泵。

1.2 故障情況

該機組在工廠測試階段,當機組轉速提升至980r/min,油壓0.6MPa,運行至20min時,機組的軸頭泵突發異響,主油泵蓋端冒煙,現場可聞到金屬切削氣味,隨即立刻停止試驗,檢測油泵溫度達到218℃,靠近撥盤位置達到270℃。拆卸后發現主油泵主動軸拗斷,拗斷位置為主動軸與撥盤交接處,連接方式為鍵連接,如圖2所示。

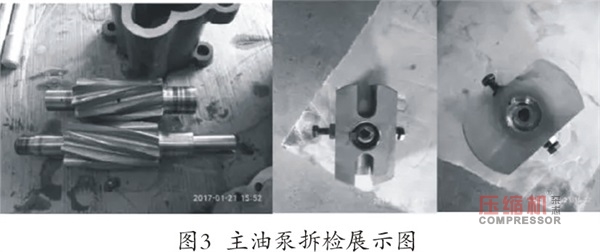

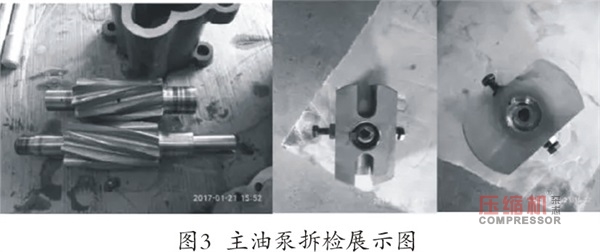

通過對機組拆檢發現:油泵主動軸與從動軸在泵蓋端均存在軸與銅套抱死、銅套外壁出現轉動現象,主動軸與撥盤鍵槽連接處發生拗斷,撥盤內殘余軸發生明顯變形,如圖3所示。

通過對機組拆檢發現:油泵主動軸與從動軸在泵蓋端均存在軸與銅套抱死、銅套外壁出現轉動現象,主動軸與撥盤鍵槽連接處發生拗斷,撥盤內殘余軸發生明顯變形,如圖3所示。

2、故障原因判斷

在壓縮機組機械運轉試驗過程中主油泵軸出現故障后,隨即對壓縮機組整個軸系、聯軸器對中、主油泵的傳動方式及安裝情況進行了檢查,同時對主機主軸承底部間隙進行了復核。根據現場檢測和排查情況看,分析認為造成該問題的原因可能是:

(1)中心注油孔結構降低了輸入軸材料強度;扭斷處外徑尺寸為φ30mm,中心注油孔為φ12mm;對于扭斷處的實際徑向尺寸單邊只有9mm,再減去4mm的平鍵深度,平鍵部位尺寸只有5mm,設計尺寸偏小可能導致軸頭泵輸入軸扭斷。

(2)主油泵安裝不到位,泵主體安裝偏心,使油泵軸運行中產生額外扭矩。通過檢查主油泵與機體的安裝端面,發現一側有0.5mm間隙,表明主油泵存在安裝不到位的現象,會造成主油泵主動軸與壓縮機曲軸不同心,使油泵主動軸產生附加徑向力;同時油泵傳動方式采用了雙撥銷結構,在軸不同心條件下會增加油泵軸的附加徑向力,從而導致油泵主軸異常斷裂。

(3)試驗用驅動電機底座強度不夠,在壓縮機曲軸帶動主油泵旋轉過程中,存在異常跳動現象。運轉試驗使用的驅動電機功率為160kW,電機軸徑較細,同時驅動電機底座強度薄弱,而壓縮機組的聯軸器飛輪重量為880kg,試驗條件下的軸系剛性較差,機組曲軸遠端的油泵端跳動變大,特別是在運轉試驗過程中將轉速由600r/min提高到980r/min時,驅動電機及其底座出現明顯的擺動現象,事后檢查聯軸器對中也驗證存在異常跳動現象,這些都對主油泵的主動軸產生破壞性的附加力。

3、仿真分析

3.1 工況模擬

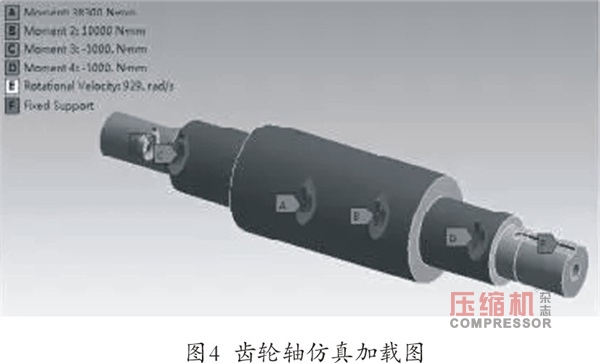

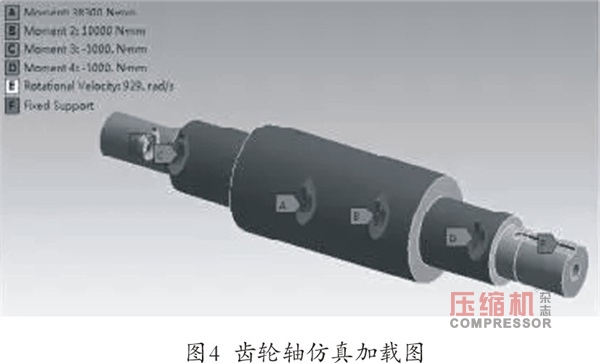

結合有限元分析軟件對事故原因進行分析,以曲軸的斷裂位置為主要研究對象,建立模型。根據設計參數,當齒輪泵在980r/min轉速下運行時,油泵齒輪軸主要載荷為油壓產生的扭矩,系統油壓為0.6MPa(G),壓縮泵功率為3.9kW,齒輪軸扭矩為38.3N·m,注油器負載功率以10N·m進行計算。油泵輸入軸的總負載為48.3N·m的扭矩。在故障中,齒輪軸的齒面未發生損壞,僅起到了傳遞載荷的作用,故可忽略其對模型的影響。結合工況對模型加載如圖4所示。

2、故障原因判斷

在壓縮機組機械運轉試驗過程中主油泵軸出現故障后,隨即對壓縮機組整個軸系、聯軸器對中、主油泵的傳動方式及安裝情況進行了檢查,同時對主機主軸承底部間隙進行了復核。根據現場檢測和排查情況看,分析認為造成該問題的原因可能是:

(1)中心注油孔結構降低了輸入軸材料強度;扭斷處外徑尺寸為φ30mm,中心注油孔為φ12mm;對于扭斷處的實際徑向尺寸單邊只有9mm,再減去4mm的平鍵深度,平鍵部位尺寸只有5mm,設計尺寸偏小可能導致軸頭泵輸入軸扭斷。

(2)主油泵安裝不到位,泵主體安裝偏心,使油泵軸運行中產生額外扭矩。通過檢查主油泵與機體的安裝端面,發現一側有0.5mm間隙,表明主油泵存在安裝不到位的現象,會造成主油泵主動軸與壓縮機曲軸不同心,使油泵主動軸產生附加徑向力;同時油泵傳動方式采用了雙撥銷結構,在軸不同心條件下會增加油泵軸的附加徑向力,從而導致油泵主軸異常斷裂。

(3)試驗用驅動電機底座強度不夠,在壓縮機曲軸帶動主油泵旋轉過程中,存在異常跳動現象。運轉試驗使用的驅動電機功率為160kW,電機軸徑較細,同時驅動電機底座強度薄弱,而壓縮機組的聯軸器飛輪重量為880kg,試驗條件下的軸系剛性較差,機組曲軸遠端的油泵端跳動變大,特別是在運轉試驗過程中將轉速由600r/min提高到980r/min時,驅動電機及其底座出現明顯的擺動現象,事后檢查聯軸器對中也驗證存在異常跳動現象,這些都對主油泵的主動軸產生破壞性的附加力。

3、仿真分析

3.1 工況模擬

結合有限元分析軟件對事故原因進行分析,以曲軸的斷裂位置為主要研究對象,建立模型。根據設計參數,當齒輪泵在980r/min轉速下運行時,油泵齒輪軸主要載荷為油壓產生的扭矩,系統油壓為0.6MPa(G),壓縮泵功率為3.9kW,齒輪軸扭矩為38.3N·m,注油器負載功率以10N·m進行計算。油泵輸入軸的總負載為48.3N·m的扭矩。在故障中,齒輪軸的齒面未發生損壞,僅起到了傳遞載荷的作用,故可忽略其對模型的影響。結合工況對模型加載如圖4所示。

以拗斷輸入軸為分析對象,齒輪軸存在980r /min的轉速,且齒輪面包含油壓扭矩38.3N·m和主油泵負載扭矩10N·m,在滑動軸承位置包含負載2%的摩擦扭矩(通常取值2%~5%),并將鍵槽面作為固定邊界確保扭矩平衡。

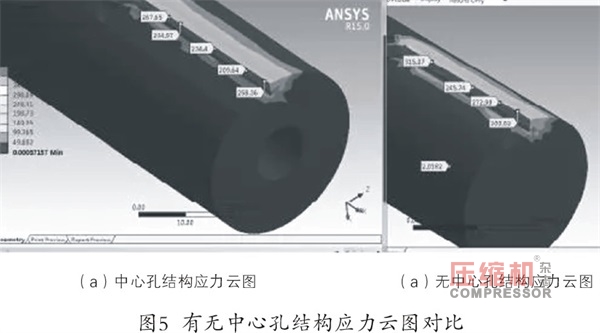

3.2 中心注油孔結構分析

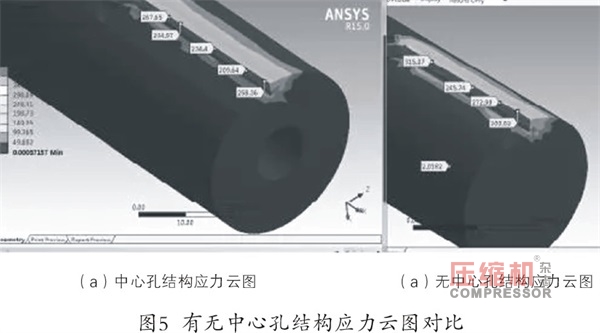

經有限元計算,齒輪軸鍵槽位置的應力分布如圖5(a)所示。當采用中心孔結構時,扭矩對鍵槽表面的平均應力為230~300MPa,鍵槽邊線最大應力為447MPa。為分析中心孔結構是否對強度產生影響,以無孔結構進行對比分析,對比分析結果如圖5所示。

以拗斷輸入軸為分析對象,齒輪軸存在980r /min的轉速,且齒輪面包含油壓扭矩38.3N·m和主油泵負載扭矩10N·m,在滑動軸承位置包含負載2%的摩擦扭矩(通常取值2%~5%),并將鍵槽面作為固定邊界確保扭矩平衡。

3.2 中心注油孔結構分析

經有限元計算,齒輪軸鍵槽位置的應力分布如圖5(a)所示。當采用中心孔結構時,扭矩對鍵槽表面的平均應力為230~300MPa,鍵槽邊線最大應力為447MPa。為分析中心孔結構是否對強度產生影響,以無孔結構進行對比分析,對比分析結果如圖5所示。

當采用無中心孔結構時,扭矩對鍵槽表面的平均應力為240~310MPa,鍵槽邊線最大應力為450MPa。兩者誤差在2%左右,屬于正常的計算誤差范圍。且從應力分布狀況可知,2種結構下應力均未擴散至軸心孔附近,中心孔結構滿足設計的許用要求。可認為2種結構下扭矩對油泵軸的影響差異較小。

當采用無中心孔結構時,扭矩對鍵槽表面的平均應力為240~310MPa,鍵槽邊線最大應力為450MPa。兩者誤差在2%左右,屬于正常的計算誤差范圍。且從應力分布狀況可知,2種結構下應力均未擴散至軸心孔附近,中心孔結構滿足設計的許用要求。可認為2種結構下扭矩對油泵軸的影響差異較小。

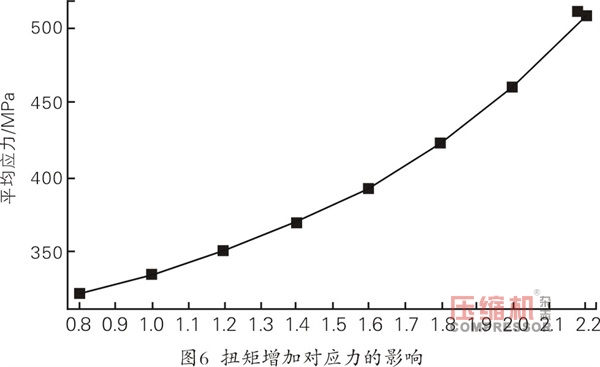

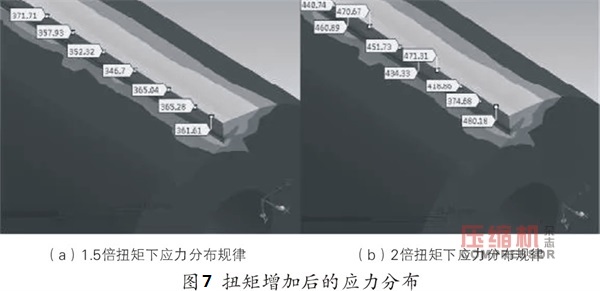

3.3 軸承抱死對油泵軸影響分析

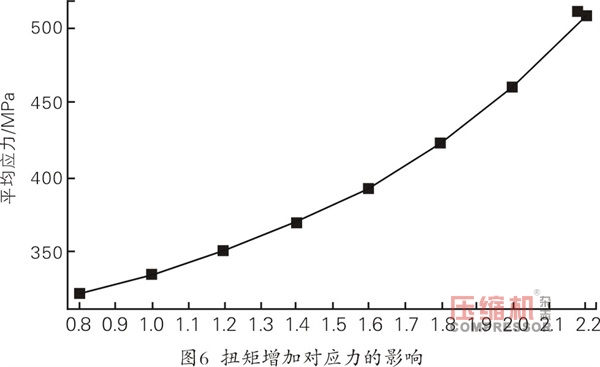

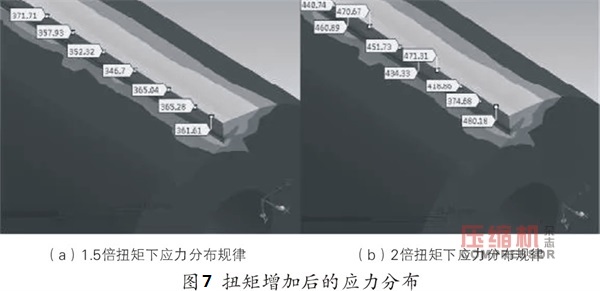

在油泵運轉過程中,滑動軸承起到了降低摩擦,減少齒輪軸扭矩的作用。通過對故障軸套的檢測可知,軸套外側與泵體間存在摩擦,抱死后在原軸套外側形成了新的滑動軸承。故障過程可簡化理解為抱死軸承為系統增加了額外扭矩負載。以扭矩增加作為主要參數,分析鍵槽面的應力變化規律,計算結果如圖6所示。其中橫坐標為扭矩的變化倍率,縱坐標為鍵槽面的平均應力。在扭矩增加到額定狀態的1.5和2倍時,齒輪軸鍵槽接觸應力如圖7所示。通過應力云圖可知,當油泵達到1.5倍功率時,鍵槽處的平均應力在360MPa左右。在2倍功率時,鍵槽的應力為480MPa左右。兩者相比于材料40Cr的屈服極限680MPa仍保有一定的安全系數。故軸套抱死、銅套外壁轉動對齒輪軸拗斷影響較小。

3.3 軸承抱死對油泵軸影響分析

在油泵運轉過程中,滑動軸承起到了降低摩擦,減少齒輪軸扭矩的作用。通過對故障軸套的檢測可知,軸套外側與泵體間存在摩擦,抱死后在原軸套外側形成了新的滑動軸承。故障過程可簡化理解為抱死軸承為系統增加了額外扭矩負載。以扭矩增加作為主要參數,分析鍵槽面的應力變化規律,計算結果如圖6所示。其中橫坐標為扭矩的變化倍率,縱坐標為鍵槽面的平均應力。在扭矩增加到額定狀態的1.5和2倍時,齒輪軸鍵槽接觸應力如圖7所示。通過應力云圖可知,當油泵達到1.5倍功率時,鍵槽處的平均應力在360MPa左右。在2倍功率時,鍵槽的應力為480MPa左右。兩者相比于材料40Cr的屈服極限680MPa仍保有一定的安全系數。故軸套抱死、銅套外壁轉動對齒輪軸拗斷影響較小。

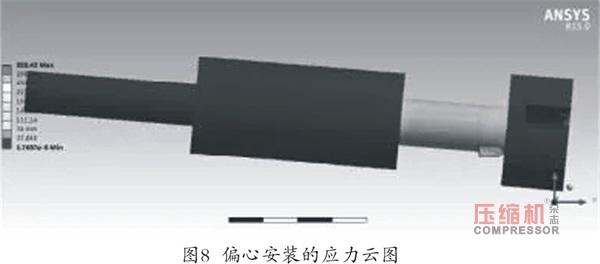

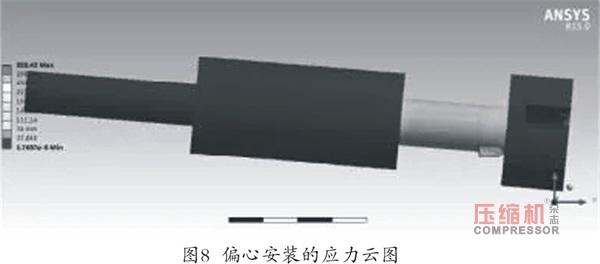

3.4 偏心安裝對結構應力影響

由于主油泵與機體安裝端面一側局部存在0.5mm間隙,通過計算可知:當裝配間隙為0.5mm 狀態時,主軸與撥銷的實際偏心量為0.375mm,即撥銷端運動軌跡呈直徑0.75mm的圓周運動。撥盤與主動軸的設計間隙為0.065~0.106mm,安裝引起的偏差遠大于主動軸與撥盤的實際裝配間隙。結合有限元分析軟件,模擬軸頭連接處的變形與應力分布如圖8所示。最大應力為334MPa,位于齒輪軸鍵槽與撥銷連接處。因齒輪軸工作中扭矩已產生447MPa的最大應力。兩者共同作用下最大應力為771MPa,局部應力超過材料屈服極限。

3.4 偏心安裝對結構應力影響

由于主油泵與機體安裝端面一側局部存在0.5mm間隙,通過計算可知:當裝配間隙為0.5mm 狀態時,主軸與撥銷的實際偏心量為0.375mm,即撥銷端運動軌跡呈直徑0.75mm的圓周運動。撥盤與主動軸的設計間隙為0.065~0.106mm,安裝引起的偏差遠大于主動軸與撥盤的實際裝配間隙。結合有限元分析軟件,模擬軸頭連接處的變形與應力分布如圖8所示。最大應力為334MPa,位于齒輪軸鍵槽與撥銷連接處。因齒輪軸工作中扭矩已產生447MPa的最大應力。兩者共同作用下最大應力為771MPa,局部應力超過材料屈服極限。

受安裝間隙影響,主油泵主動軸與壓縮機曲軸不同心,造成泵體在機組內呈現偏斜的運轉狀態,產生了額外彎矩,造成主動軸與撥銷接觸部位的彎曲變形,因為機組轉速過高,齒輪軸產生了高頻彎扭效果,造成局部升溫。

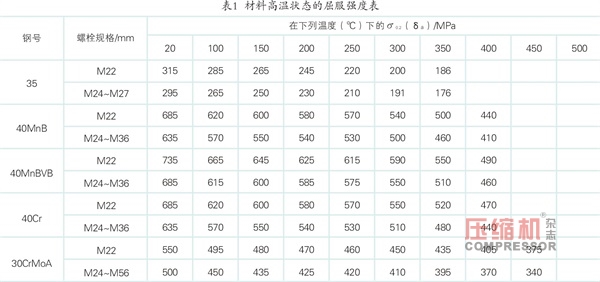

3.5 溫度對材料強度影響分析

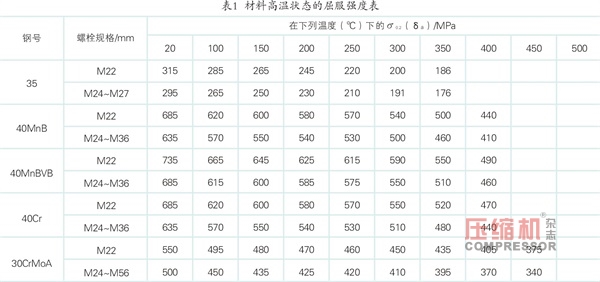

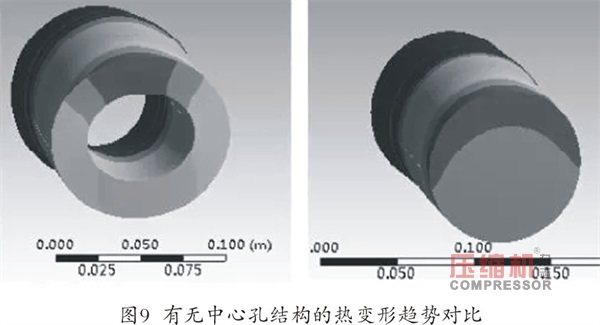

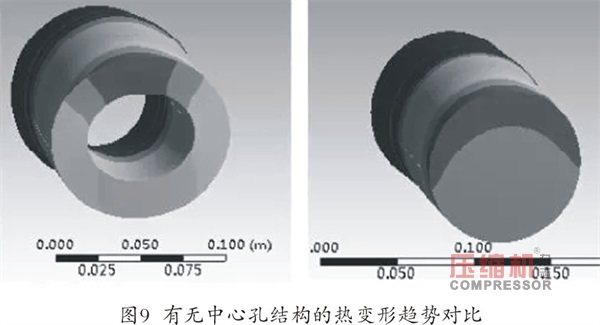

通過對故障現場的問題分析,在油泵溫度達到218℃,靠近撥盤位置達到270℃。為確定溫度對事故的影響,采用材料溫度-強度進行驗證。結合材料高溫狀態的屈服強度表1可知,在250℃以上是,40Cr的屈服極限為530MPa;在400℃時,材料屈服極限為440MPa。高溫會大大降級材料的屈服極限,易造成材料失效。在高溫狀態下,中心孔結構和無孔結構會發生熱變形,以270℃為溫度條件,且齒輪軸存在偏心彎矩狀態時,軸頭的熱變形趨勢如圖9所示。高溫狀態降低了材料強度,同時彎矩使空心軸產生了塌陷變形,為鍵的切削作用產生了空間。此時中心孔結構抵抗高溫變形的能力低于無孔結構。

受安裝間隙影響,主油泵主動軸與壓縮機曲軸不同心,造成泵體在機組內呈現偏斜的運轉狀態,產生了額外彎矩,造成主動軸與撥銷接觸部位的彎曲變形,因為機組轉速過高,齒輪軸產生了高頻彎扭效果,造成局部升溫。

3.5 溫度對材料強度影響分析

通過對故障現場的問題分析,在油泵溫度達到218℃,靠近撥盤位置達到270℃。為確定溫度對事故的影響,采用材料溫度-強度進行驗證。結合材料高溫狀態的屈服強度表1可知,在250℃以上是,40Cr的屈服極限為530MPa;在400℃時,材料屈服極限為440MPa。高溫會大大降級材料的屈服極限,易造成材料失效。在高溫狀態下,中心孔結構和無孔結構會發生熱變形,以270℃為溫度條件,且齒輪軸存在偏心彎矩狀態時,軸頭的熱變形趨勢如圖9所示。高溫狀態降低了材料強度,同時彎矩使空心軸產生了塌陷變形,為鍵的切削作用產生了空間。此時中心孔結構抵抗高溫變形的能力低于無孔結構。

\

4、結論與解決方案

根據分析,主油泵拗斷問題是由多項原因共同產生的結果,多方面因素最終導致了齒輪軸在機械運轉試驗中發生了拗斷。主要原因為:

(1)偏心安裝使齒輪軸產生了額外彎矩,提高了齒輪軸的負載。

(2)受到高轉速的影響,齒輪軸高頻彎扭造成局部升溫,溫度明顯降低了材料強度。

(3)中心孔結構抗變形能力較弱,在鍵槽處塌陷變形;連接鍵對變形后的軸頭產生了切削效應,進一步提升了溫度。

根據以上結論,提出解決方案如下:

(1)改進工裝要求,提高加工精度,確保油泵的齒輪軸對中準確。油泵安裝后檢查油泵與壓縮機曲軸的同軸度,并消除油泵與機體接合面的間隙,同時將雙拔銷傳動改為單拔銷結構,避免油泵主動軸附加力的產生。

(2)加強試驗用驅動電機底座結構,同時對其上下底座進行了灌漿處理,對聯軸器進行重新找正,提高試驗條件下的軸系運轉平穩性。

(3)優化齒輪軸結構,將中心孔結構改為實心軸,采用側向注油孔保證軸套油壓。

通過對故障問題的原因分析、判斷及措施的應用,有效解決了壓縮機組主油泵主軸拗斷問題,對機組長期穩定運行的提供有效保障。該問題的妥善正確處理,為解決類似問題提供了參考方案。

4、結論與解決方案

根據分析,主油泵拗斷問題是由多項原因共同產生的結果,多方面因素最終導致了齒輪軸在機械運轉試驗中發生了拗斷。主要原因為:

(1)偏心安裝使齒輪軸產生了額外彎矩,提高了齒輪軸的負載。

(2)受到高轉速的影響,齒輪軸高頻彎扭造成局部升溫,溫度明顯降低了材料強度。

(3)中心孔結構抗變形能力較弱,在鍵槽處塌陷變形;連接鍵對變形后的軸頭產生了切削效應,進一步提升了溫度。

根據以上結論,提出解決方案如下:

(1)改進工裝要求,提高加工精度,確保油泵的齒輪軸對中準確。油泵安裝后檢查油泵與壓縮機曲軸的同軸度,并消除油泵與機體接合面的間隙,同時將雙拔銷傳動改為單拔銷結構,避免油泵主動軸附加力的產生。

(2)加強試驗用驅動電機底座結構,同時對其上下底座進行了灌漿處理,對聯軸器進行重新找正,提高試驗條件下的軸系運轉平穩性。

(3)優化齒輪軸結構,將中心孔結構改為實心軸,采用側向注油孔保證軸套油壓。

通過對故障問題的原因分析、判斷及措施的應用,有效解決了壓縮機組主油泵主軸拗斷問題,對機組長期穩定運行的提供有效保障。該問題的妥善正確處理,為解決類似問題提供了參考方案。

參考文獻

[1] GB/T26429-2010設備工程監理規范[S].

[2] 劉鴻文.材料力學(玉)第4版[M].北京:高等教育出版社.

[3] 庫克,等,關正西,強洪夫譯.有限元分析的概念與應用(第4版)(美)[M].西安:西安交通大學出版社.

參考文獻

[1] GB/T26429-2010設備工程監理規范[S].

[2] 劉鴻文.材料力學(玉)第4版[M].北京:高等教育出版社.

[3] 庫克,等,關正西,強洪夫譯.有限元分析的概念與應用(第4版)(美)[M].西安:西安交通大學出版社.

1.1 機組介紹

該注氣壓縮機組是對稱平衡型往復壓縮機組(如圖1),采用6缸2級壓縮,一級3個氣缸配備余隙調節,二級3個氣缸配備尾桿結構。驅動機采用國產高壓防爆電機,空冷器冷卻。進口壓力5.0~7.0MPa,出口上限壓力34.5MPa,下限壓力18MPa,排氣量≥710m3/h,機組轉速980r/min。

壓縮機組潤滑系統分為集體潤滑油系統和氣缸潤滑油系統,機組配有由曲軸驅動的齒輪式主油泵和一個單獨的、獨立驅動的全壓力輔助油泵。

主油泵是由壓縮機曲軸非動力端輸入通過拔盤和拔銷進行傳動,同時主油泵主動齒輪軸末端通過插銷方式驅動主油泵。

1.2 故障情況

該機組在工廠測試階段,當機組轉速提升至980r/min,油壓0.6MPa,運行至20min時,機組的軸頭泵突發異響,主油泵蓋端冒煙,現場可聞到金屬切削氣味,隨即立刻停止試驗,檢測油泵溫度達到218℃,靠近撥盤位置達到270℃。拆卸后發現主油泵主動軸拗斷,拗斷位置為主動軸與撥盤交接處,連接方式為鍵連接,如圖2所示。

通過對機組拆檢發現:油泵主動軸與從動軸在泵蓋端均存在軸與銅套抱死、銅套外壁出現轉動現象,主動軸與撥盤鍵槽連接處發生拗斷,撥盤內殘余軸發生明顯變形,如圖3所示。

2、故障原因判斷

在壓縮機組機械運轉試驗過程中主油泵軸出現故障后,隨即對壓縮機組整個軸系、聯軸器對中、主油泵的傳動方式及安裝情況進行了檢查,同時對主機主軸承底部間隙進行了復核。根據現場檢測和排查情況看,分析認為造成該問題的原因可能是:

(1)中心注油孔結構降低了輸入軸材料強度;扭斷處外徑尺寸為φ30mm,中心注油孔為φ12mm;對于扭斷處的實際徑向尺寸單邊只有9mm,再減去4mm的平鍵深度,平鍵部位尺寸只有5mm,設計尺寸偏小可能導致軸頭泵輸入軸扭斷。

(2)主油泵安裝不到位,泵主體安裝偏心,使油泵軸運行中產生額外扭矩。通過檢查主油泵與機體的安裝端面,發現一側有0.5mm間隙,表明主油泵存在安裝不到位的現象,會造成主油泵主動軸與壓縮機曲軸不同心,使油泵主動軸產生附加徑向力;同時油泵傳動方式采用了雙撥銷結構,在軸不同心條件下會增加油泵軸的附加徑向力,從而導致油泵主軸異常斷裂。

(3)試驗用驅動電機底座強度不夠,在壓縮機曲軸帶動主油泵旋轉過程中,存在異常跳動現象。運轉試驗使用的驅動電機功率為160kW,電機軸徑較細,同時驅動電機底座強度薄弱,而壓縮機組的聯軸器飛輪重量為880kg,試驗條件下的軸系剛性較差,機組曲軸遠端的油泵端跳動變大,特別是在運轉試驗過程中將轉速由600r/min提高到980r/min時,驅動電機及其底座出現明顯的擺動現象,事后檢查聯軸器對中也驗證存在異常跳動現象,這些都對主油泵的主動軸產生破壞性的附加力。

3、仿真分析

3.1 工況模擬

結合有限元分析軟件對事故原因進行分析,以曲軸的斷裂位置為主要研究對象,建立模型。根據設計參數,當齒輪泵在980r/min轉速下運行時,油泵齒輪軸主要載荷為油壓產生的扭矩,系統油壓為0.6MPa(G),壓縮泵功率為3.9kW,齒輪軸扭矩為38.3N·m,注油器負載功率以10N·m進行計算。油泵輸入軸的總負載為48.3N·m的扭矩。在故障中,齒輪軸的齒面未發生損壞,僅起到了傳遞載荷的作用,故可忽略其對模型的影響。結合工況對模型加載如圖4所示。

以拗斷輸入軸為分析對象,齒輪軸存在980r /min的轉速,且齒輪面包含油壓扭矩38.3N·m和主油泵負載扭矩10N·m,在滑動軸承位置包含負載2%的摩擦扭矩(通常取值2%~5%),并將鍵槽面作為固定邊界確保扭矩平衡。

3.2 中心注油孔結構分析

經有限元計算,齒輪軸鍵槽位置的應力分布如圖5(a)所示。當采用中心孔結構時,扭矩對鍵槽表面的平均應力為230~300MPa,鍵槽邊線最大應力為447MPa。為分析中心孔結構是否對強度產生影響,以無孔結構進行對比分析,對比分析結果如圖5所示。

當采用無中心孔結構時,扭矩對鍵槽表面的平均應力為240~310MPa,鍵槽邊線最大應力為450MPa。兩者誤差在2%左右,屬于正常的計算誤差范圍。且從應力分布狀況可知,2種結構下應力均未擴散至軸心孔附近,中心孔結構滿足設計的許用要求。可認為2種結構下扭矩對油泵軸的影響差異較小。

3.3 軸承抱死對油泵軸影響分析

在油泵運轉過程中,滑動軸承起到了降低摩擦,減少齒輪軸扭矩的作用。通過對故障軸套的檢測可知,軸套外側與泵體間存在摩擦,抱死后在原軸套外側形成了新的滑動軸承。故障過程可簡化理解為抱死軸承為系統增加了額外扭矩負載。以扭矩增加作為主要參數,分析鍵槽面的應力變化規律,計算結果如圖6所示。其中橫坐標為扭矩的變化倍率,縱坐標為鍵槽面的平均應力。在扭矩增加到額定狀態的1.5和2倍時,齒輪軸鍵槽接觸應力如圖7所示。通過應力云圖可知,當油泵達到1.5倍功率時,鍵槽處的平均應力在360MPa左右。在2倍功率時,鍵槽的應力為480MPa左右。兩者相比于材料40Cr的屈服極限680MPa仍保有一定的安全系數。故軸套抱死、銅套外壁轉動對齒輪軸拗斷影響較小。

3.4 偏心安裝對結構應力影響

由于主油泵與機體安裝端面一側局部存在0.5mm間隙,通過計算可知:當裝配間隙為0.5mm 狀態時,主軸與撥銷的實際偏心量為0.375mm,即撥銷端運動軌跡呈直徑0.75mm的圓周運動。撥盤與主動軸的設計間隙為0.065~0.106mm,安裝引起的偏差遠大于主動軸與撥盤的實際裝配間隙。結合有限元分析軟件,模擬軸頭連接處的變形與應力分布如圖8所示。最大應力為334MPa,位于齒輪軸鍵槽與撥銷連接處。因齒輪軸工作中扭矩已產生447MPa的最大應力。兩者共同作用下最大應力為771MPa,局部應力超過材料屈服極限。

受安裝間隙影響,主油泵主動軸與壓縮機曲軸不同心,造成泵體在機組內呈現偏斜的運轉狀態,產生了額外彎矩,造成主動軸與撥銷接觸部位的彎曲變形,因為機組轉速過高,齒輪軸產生了高頻彎扭效果,造成局部升溫。

3.5 溫度對材料強度影響分析

通過對故障現場的問題分析,在油泵溫度達到218℃,靠近撥盤位置達到270℃。為確定溫度對事故的影響,采用材料溫度-強度進行驗證。結合材料高溫狀態的屈服強度表1可知,在250℃以上是,40Cr的屈服極限為530MPa;在400℃時,材料屈服極限為440MPa。高溫會大大降級材料的屈服極限,易造成材料失效。在高溫狀態下,中心孔結構和無孔結構會發生熱變形,以270℃為溫度條件,且齒輪軸存在偏心彎矩狀態時,軸頭的熱變形趨勢如圖9所示。高溫狀態降低了材料強度,同時彎矩使空心軸產生了塌陷變形,為鍵的切削作用產生了空間。此時中心孔結構抵抗高溫變形的能力低于無孔結構。

\

\

4、結論與解決方案

根據分析,主油泵拗斷問題是由多項原因共同產生的結果,多方面因素最終導致了齒輪軸在機械運轉試驗中發生了拗斷。主要原因為:

(1)偏心安裝使齒輪軸產生了額外彎矩,提高了齒輪軸的負載。

(2)受到高轉速的影響,齒輪軸高頻彎扭造成局部升溫,溫度明顯降低了材料強度。

(3)中心孔結構抗變形能力較弱,在鍵槽處塌陷變形;連接鍵對變形后的軸頭產生了切削效應,進一步提升了溫度。

根據以上結論,提出解決方案如下:

(1)改進工裝要求,提高加工精度,確保油泵的齒輪軸對中準確。油泵安裝后檢查油泵與壓縮機曲軸的同軸度,并消除油泵與機體接合面的間隙,同時將雙拔銷傳動改為單拔銷結構,避免油泵主動軸附加力的產生。

(2)加強試驗用驅動電機底座結構,同時對其上下底座進行了灌漿處理,對聯軸器進行重新找正,提高試驗條件下的軸系運轉平穩性。

(3)優化齒輪軸結構,將中心孔結構改為實心軸,采用側向注油孔保證軸套油壓。

通過對故障問題的原因分析、判斷及措施的應用,有效解決了壓縮機組主油泵主軸拗斷問題,對機組長期穩定運行的提供有效保障。該問題的妥善正確處理,為解決類似問題提供了參考方案。

參考文獻

[1] GB/T26429-2010設備工程監理規范[S].

[2] 劉鴻文.材料力學(玉)第4版[M].北京:高等教育出版社.

[3] 庫克,等,關正西,強洪夫譯.有限元分析的概念與應用(第4版)(美)[M].西安:西安交通大學出版社.

網友評論

條評論

最新評論