【壓縮機網】Allen-Bradley組件已經幫助我們開發出了一個z*佳解決方案,它現在已經成為未來項目的基礎。我們目前正在考慮北歐發電廠的項目,并參與其他現代化項目的投標,所有這些都基于羅克韋爾的自動化技術。”

2013年,Gasunie公司決定為其在荷蘭采用燃氣輪機驅動的壓縮機招標新的統一控制系統。該公司經營并維護著一條長達15500km的管網以及多個用于處理和分配天然氣的站點,其中包括22個壓縮站,19個混合站,93個控制和測量系統,14個出口站,1300個氣體轉運站,兩個空氣分離站和一些用于液化天然氣(LNG)、天然氣和氮氣儲存的設施。

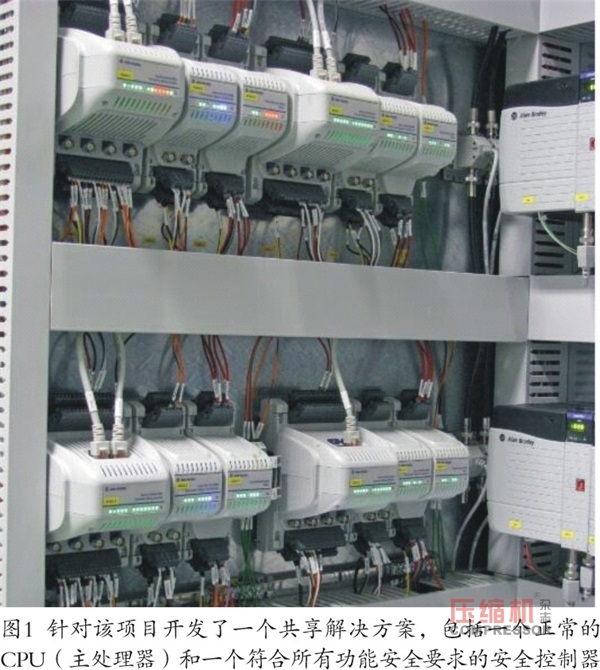

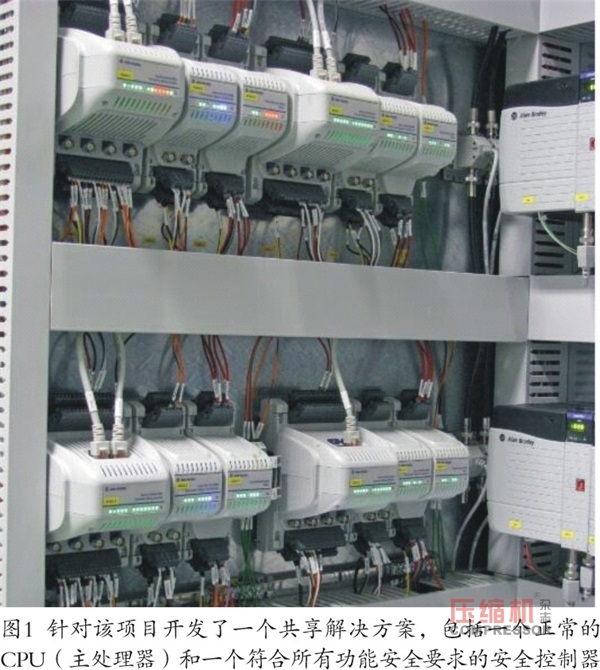

根據Gasunie公司工程技術人員以往與羅克韋爾自動化公司的合作經驗,再加上羅克韋爾自動化技術的開放性、靈活性、可擴展性和連接性,以及Bilfinger Greylogix公司成熟的技術和應用知識,這一系統集成商在2014年底贏得了合同。Allen-Bradley產品(羅克韋爾自動化品牌)成為控制解決方案的核心部分,由此實現了燃氣輪機的自動化控制(見圖1)。

Bilfinger Greylogix在第一階段的任務s*先是標準化,該項目計劃為50臺燃氣輪機(來自3個不同制造商的8種不同型號)制定統一的運行模式和方法,以消除使用不同控制系統的不確定性。

Bilfinger Greylogix在第一階段的任務s*先是標準化,該項目計劃為50臺燃氣輪機(來自3個不同制造商的8種不同型號)制定統一的運行模式和方法,以消除使用不同控制系統的不確定性。

標準化完成后,到2016年才開始現代化項目的實施,Bilfinger Greylogix公司從Ommen壓縮機站開始,更換了來自兩個不同制造商的六個單元控制系統(UCP)。

標準化是挑戰

Bilfinger Greylogix公司燃氣輪機和壓縮機系統團隊負責人Klaus Thomas解釋說:“雖然根據運行時間的不同,渦輪機本身至少可以使用40年,但一臺燃氣輪機的單元控制系統大約每15~20年就必須進行一次現代化改造。”(見圖2)

“整個標準化項目旨在為所有50個UCP建立一個通用標準。”他補充說,“受渦輪機技術的影響,估計會有微小的調整改變,但一般原則是:‘盡量保持統一’,作為核心的UCP不僅必須提供z*常見的控制和HMI功能,而且還要支持特殊的轉速和振動監控,在這一領域對其提出的特殊要求遠遠超過了常規儀器。此外我們還必須考慮到它要適用于不同的通信協議,并且可以與各種第三方系統連接。”

“這是一個非常漫長的競標期,我們的產品從一開始就基于羅克韋爾自動化的集成架構解決方案。”Thomas這樣說道,“在我看來,這是我們獲得訂單的原因之一。Gasunie公司使用各種來自其他自動化供應商的OEM系統,對Allen-Bradley品牌產品尤為信賴,對這一選擇堅信不疑,項目要求在很大程度上也與羅克韋爾自動化解決方案提供的功能相符。”(見圖3)

“整個標準化項目旨在為所有50個UCP建立一個通用標準。”他補充說,“受渦輪機技術的影響,估計會有微小的調整改變,但一般原則是:‘盡量保持統一’,作為核心的UCP不僅必須提供z*常見的控制和HMI功能,而且還要支持特殊的轉速和振動監控,在這一領域對其提出的特殊要求遠遠超過了常規儀器。此外我們還必須考慮到它要適用于不同的通信協議,并且可以與各種第三方系統連接。”

“這是一個非常漫長的競標期,我們的產品從一開始就基于羅克韋爾自動化的集成架構解決方案。”Thomas這樣說道,“在我看來,這是我們獲得訂單的原因之一。Gasunie公司使用各種來自其他自動化供應商的OEM系統,對Allen-Bradley品牌產品尤為信賴,對這一選擇堅信不疑,項目要求在很大程度上也與羅克韋爾自動化解決方案提供的功能相符。”(見圖3)

共享控制解決方案

渦輪機主要由可編程的Allen-Bradley Controllogix自動化控制器(PAC)控制,該控制器通過OPC連接與可視化系統(HMI)進行通信。“對CPU的要求確實非常高。”Thomas解釋說,“但我們很幸運,羅克韋爾自動化公司z*近推出了Controllogix 1756-L85E PAC,這是一款功能更強大的CPU,甚至超越了所提出的要求。”

主UCP包括兩個控制柜,其中一個完全配備Allen-Bradley硬件,另一個配備電源、接線端子、斷路器、保險和第三方供貨商提供的齊納防爆柵等組件。

安全解決方案是整個控制基礎設施的組成部分,“與天然氣打交道總會涉及到安全性。”Thomas解釋說,“我們通過使用基于Atex標準的屏障或信號處理單元來實現這些目標。另外為了滿足系統的安全要求,我們取得了Hazop/SIL認證,z*后我們還開發了一個共享解決方案,該解決方案由一個”正常“CPU,即Control-logix和Allen-Bradley Guardlogix安全控制器組成,可滿足所有的功能安全要求。”

該項目的另一個重要方面是儀器儀表,“項目開始時,Gasunie公司z*初提出的是基于已有技術的解決方案。”Thomas繼續介紹說,“但是我們超越了這種黑匣子技術,決定使用一套采用額外Allen-Bradley解決方案進行振動和轉速測量的系統,盡管其他一些自動化供應商也有轉速測量,但他們卻沒有所需的振動監控功能,而這是羅克韋爾自動化架構和Allen-Bradley-Dynamix 1444系統的另一個優點。事實證明,我們不需要專門的系統,通過UCP中特定的、對時間要求嚴格的功能以及大約20 ms的響應時間就能實現這些渦輪機必需的狀態監控功能。”

共享控制解決方案

渦輪機主要由可編程的Allen-Bradley Controllogix自動化控制器(PAC)控制,該控制器通過OPC連接與可視化系統(HMI)進行通信。“對CPU的要求確實非常高。”Thomas解釋說,“但我們很幸運,羅克韋爾自動化公司z*近推出了Controllogix 1756-L85E PAC,這是一款功能更強大的CPU,甚至超越了所提出的要求。”

主UCP包括兩個控制柜,其中一個完全配備Allen-Bradley硬件,另一個配備電源、接線端子、斷路器、保險和第三方供貨商提供的齊納防爆柵等組件。

安全解決方案是整個控制基礎設施的組成部分,“與天然氣打交道總會涉及到安全性。”Thomas解釋說,“我們通過使用基于Atex標準的屏障或信號處理單元來實現這些目標。另外為了滿足系統的安全要求,我們取得了Hazop/SIL認證,z*后我們還開發了一個共享解決方案,該解決方案由一個”正常“CPU,即Control-logix和Allen-Bradley Guardlogix安全控制器組成,可滿足所有的功能安全要求。”

該項目的另一個重要方面是儀器儀表,“項目開始時,Gasunie公司z*初提出的是基于已有技術的解決方案。”Thomas繼續介紹說,“但是我們超越了這種黑匣子技術,決定使用一套采用額外Allen-Bradley解決方案進行振動和轉速測量的系統,盡管其他一些自動化供應商也有轉速測量,但他們卻沒有所需的振動監控功能,而這是羅克韋爾自動化架構和Allen-Bradley-Dynamix 1444系統的另一個優點。事實證明,我們不需要專門的系統,通過UCP中特定的、對時間要求嚴格的功能以及大約20 ms的響應時間就能實現這些渦輪機必需的狀態監控功能。”

維護更加便捷

隨著標準化進程和接下來羅克韋爾自動化解決方案的實施,Gasunie公司現在可以使用各種集成解決方案,所有這些全都在單個供應商的平臺上執行。除了所有UCP呈現出的可靠印象外,維護工作也大大簡化,備件庫存更加高效。此外Bilfinger Greylog公司獲得了Gasunie公司給出的服務合同,這其中包括維修服務、備件管理以及與Allen-Bradley系統有關的詳細咨詢。此外集成的解決方案也使擴展更加容易,即便是新構造在未來幾年可能會選擇保持不變。

“基于Allen-Bradley解決方案的儀器優勢明顯。”Thomas說,“每個通道的系統成本比以前的黑匣子方法要低得多,而且以前的解決方案還需要更多的控制柜空間和額外的接線。借助新解決方案,Gasunie公司可以直接在HMI或PAC系統中查看振動數據,即可以立即使用數據。通過數據庫中的實時數據采集,還可以直接對數據進行背景化處理,獲得更高的實時準確性并可以對比歷史數據。”Thomas對其團隊與羅克韋爾自動化工程技術人員之間的合作也給予了如下評價:“所有與合作團隊有過工作接觸的同事們對此都表示非常滿意,我們已經為長期合作奠定了基礎,一切都堪稱完美!”

后續項目的基礎“憑借我們基于羅克韋爾自動化解決方案為Gasunie公司創建的標準。”Thomas總結道,“我們現在打算進駐其他市場,我們不僅僅致力于一種系統類型,而是擁有許多技術領域的廣泛專業知識,這些無論如何都是一流的基礎。Allen-Bradley組件已經幫助我們開發出了一個z*佳解決方案,它現在已經成為未來項目的基礎。我們目前正在考慮北歐發電廠的項目,并參與其他現代化項目的投標,所有這些都基于羅克韋爾的自動化技術。”

維護更加便捷

隨著標準化進程和接下來羅克韋爾自動化解決方案的實施,Gasunie公司現在可以使用各種集成解決方案,所有這些全都在單個供應商的平臺上執行。除了所有UCP呈現出的可靠印象外,維護工作也大大簡化,備件庫存更加高效。此外Bilfinger Greylog公司獲得了Gasunie公司給出的服務合同,這其中包括維修服務、備件管理以及與Allen-Bradley系統有關的詳細咨詢。此外集成的解決方案也使擴展更加容易,即便是新構造在未來幾年可能會選擇保持不變。

“基于Allen-Bradley解決方案的儀器優勢明顯。”Thomas說,“每個通道的系統成本比以前的黑匣子方法要低得多,而且以前的解決方案還需要更多的控制柜空間和額外的接線。借助新解決方案,Gasunie公司可以直接在HMI或PAC系統中查看振動數據,即可以立即使用數據。通過數據庫中的實時數據采集,還可以直接對數據進行背景化處理,獲得更高的實時準確性并可以對比歷史數據。”Thomas對其團隊與羅克韋爾自動化工程技術人員之間的合作也給予了如下評價:“所有與合作團隊有過工作接觸的同事們對此都表示非常滿意,我們已經為長期合作奠定了基礎,一切都堪稱完美!”

后續項目的基礎“憑借我們基于羅克韋爾自動化解決方案為Gasunie公司創建的標準。”Thomas總結道,“我們現在打算進駐其他市場,我們不僅僅致力于一種系統類型,而是擁有許多技術領域的廣泛專業知識,這些無論如何都是一流的基礎。Allen-Bradley組件已經幫助我們開發出了一個z*佳解決方案,它現在已經成為未來項目的基礎。我們目前正在考慮北歐發電廠的項目,并參與其他現代化項目的投標,所有這些都基于羅克韋爾的自動化技術。”

【壓縮機網】Allen-Bradley組件已經幫助我們開發出了一個z*佳解決方案,它現在已經成為未來項目的基礎。我們目前正在考慮北歐發電廠的項目,并參與其他現代化項目的投標,所有這些都基于羅克韋爾的自動化技術。”

2013年,Gasunie公司決定為其在荷蘭采用燃氣輪機驅動的壓縮機招標新的統一控制系統。該公司經營并維護著一條長達15500km的管網以及多個用于處理和分配天然氣的站點,其中包括22個壓縮站,19個混合站,93個控制和測量系統,14個出口站,1300個氣體轉運站,兩個空氣分離站和一些用于液化天然氣(LNG)、天然氣和氮氣儲存的設施。

根據Gasunie公司工程技術人員以往與羅克韋爾自動化公司的合作經驗,再加上羅克韋爾自動化技術的開放性、靈活性、可擴展性和連接性,以及Bilfinger Greylogix公司成熟的技術和應用知識,這一系統集成商在2014年底贏得了合同。Allen-Bradley產品(羅克韋爾自動化品牌)成為控制解決方案的核心部分,由此實現了燃氣輪機的自動化控制(見圖1)。

Bilfinger Greylogix在第一階段的任務s*先是標準化,該項目計劃為50臺燃氣輪機(來自3個不同制造商的8種不同型號)制定統一的運行模式和方法,以消除使用不同控制系統的不確定性。

標準化完成后,到2016年才開始現代化項目的實施,Bilfinger Greylogix公司從Ommen壓縮機站開始,更換了來自兩個不同制造商的六個單元控制系統(UCP)。

標準化是挑戰

Bilfinger Greylogix公司燃氣輪機和壓縮機系統團隊負責人Klaus Thomas解釋說:“雖然根據運行時間的不同,渦輪機本身至少可以使用40年,但一臺燃氣輪機的單元控制系統大約每15~20年就必須進行一次現代化改造。”(見圖2)

“整個標準化項目旨在為所有50個UCP建立一個通用標準。”他補充說,“受渦輪機技術的影響,估計會有微小的調整改變,但一般原則是:‘盡量保持統一’,作為核心的UCP不僅必須提供z*常見的控制和HMI功能,而且還要支持特殊的轉速和振動監控,在這一領域對其提出的特殊要求遠遠超過了常規儀器。此外我們還必須考慮到它要適用于不同的通信協議,并且可以與各種第三方系統連接。”

“這是一個非常漫長的競標期,我們的產品從一開始就基于羅克韋爾自動化的集成架構解決方案。”Thomas這樣說道,“在我看來,這是我們獲得訂單的原因之一。Gasunie公司使用各種來自其他自動化供應商的OEM系統,對Allen-Bradley品牌產品尤為信賴,對這一選擇堅信不疑,項目要求在很大程度上也與羅克韋爾自動化解決方案提供的功能相符。”(見圖3)

共享控制解決方案

渦輪機主要由可編程的Allen-Bradley Controllogix自動化控制器(PAC)控制,該控制器通過OPC連接與可視化系統(HMI)進行通信。“對CPU的要求確實非常高。”Thomas解釋說,“但我們很幸運,羅克韋爾自動化公司z*近推出了Controllogix 1756-L85E PAC,這是一款功能更強大的CPU,甚至超越了所提出的要求。”

主UCP包括兩個控制柜,其中一個完全配備Allen-Bradley硬件,另一個配備電源、接線端子、斷路器、保險和第三方供貨商提供的齊納防爆柵等組件。

安全解決方案是整個控制基礎設施的組成部分,“與天然氣打交道總會涉及到安全性。”Thomas解釋說,“我們通過使用基于Atex標準的屏障或信號處理單元來實現這些目標。另外為了滿足系統的安全要求,我們取得了Hazop/SIL認證,z*后我們還開發了一個共享解決方案,該解決方案由一個”正常“CPU,即Control-logix和Allen-Bradley Guardlogix安全控制器組成,可滿足所有的功能安全要求。”

該項目的另一個重要方面是儀器儀表,“項目開始時,Gasunie公司z*初提出的是基于已有技術的解決方案。”Thomas繼續介紹說,“但是我們超越了這種黑匣子技術,決定使用一套采用額外Allen-Bradley解決方案進行振動和轉速測量的系統,盡管其他一些自動化供應商也有轉速測量,但他們卻沒有所需的振動監控功能,而這是羅克韋爾自動化架構和Allen-Bradley-Dynamix 1444系統的另一個優點。事實證明,我們不需要專門的系統,通過UCP中特定的、對時間要求嚴格的功能以及大約20 ms的響應時間就能實現這些渦輪機必需的狀態監控功能。”

維護更加便捷

隨著標準化進程和接下來羅克韋爾自動化解決方案的實施,Gasunie公司現在可以使用各種集成解決方案,所有這些全都在單個供應商的平臺上執行。除了所有UCP呈現出的可靠印象外,維護工作也大大簡化,備件庫存更加高效。此外Bilfinger Greylog公司獲得了Gasunie公司給出的服務合同,這其中包括維修服務、備件管理以及與Allen-Bradley系統有關的詳細咨詢。此外集成的解決方案也使擴展更加容易,即便是新構造在未來幾年可能會選擇保持不變。

“基于Allen-Bradley解決方案的儀器優勢明顯。”Thomas說,“每個通道的系統成本比以前的黑匣子方法要低得多,而且以前的解決方案還需要更多的控制柜空間和額外的接線。借助新解決方案,Gasunie公司可以直接在HMI或PAC系統中查看振動數據,即可以立即使用數據。通過數據庫中的實時數據采集,還可以直接對數據進行背景化處理,獲得更高的實時準確性并可以對比歷史數據。”Thomas對其團隊與羅克韋爾自動化工程技術人員之間的合作也給予了如下評價:“所有與合作團隊有過工作接觸的同事們對此都表示非常滿意,我們已經為長期合作奠定了基礎,一切都堪稱完美!”

后續項目的基礎“憑借我們基于羅克韋爾自動化解決方案為Gasunie公司創建的標準。”Thomas總結道,“我們現在打算進駐其他市場,我們不僅僅致力于一種系統類型,而是擁有許多技術領域的廣泛專業知識,這些無論如何都是一流的基礎。Allen-Bradley組件已經幫助我們開發出了一個z*佳解決方案,它現在已經成為未來項目的基礎。我們目前正在考慮北歐發電廠的項目,并參與其他現代化項目的投標,所有這些都基于羅克韋爾的自動化技術。”

網友評論

條評論

最新評論