【壓縮機網】1、引言

天然氣管道壓縮機組通常包括驅動設備、離心壓縮機、齒輪箱、潤滑油系統、工藝閥組、輔助供電系統、機組控制系統等組成。對于高度自動化控制的離心壓縮機組,其控制回路較多、控制程序復雜,從機械施工到投產成功需要長達數月的時間。西門子PCS 7系統是世界先進的自動化解決方案,廣泛應用于各工業領域,大量壓縮機機組控制系統采用的是PCS 7系統[2]。其生動的組態畫面、變量記錄、報警記錄對壓縮機故障分析、排除提供了便捷。

2、變頻驅動離心壓縮機常見故障分析

2.1 工藝閥門故障

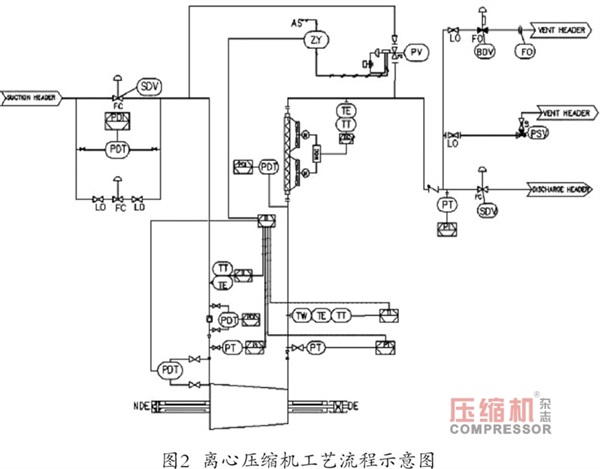

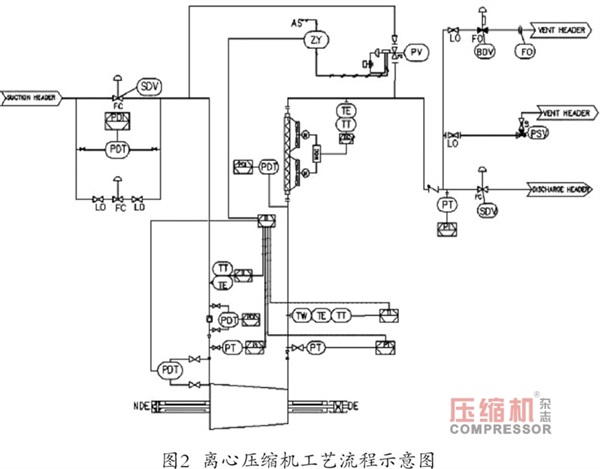

離心壓縮機的開機與關機有嚴格的閥門控制邏輯順序,遠程控制閥門的故障會導致開機或者關機失敗,甚至跳閘。圖2為某離心壓縮機工藝流程示意圖。

天然氣管道壓縮機組通常包括驅動設備、離心壓縮機、齒輪箱、潤滑油系統、工藝閥組、輔助供電系統、機組控制系統等組成。對于高度自動化控制的離心壓縮機組,其控制回路較多、控制程序復雜,從機械施工到投產成功需要長達數月的時間。西門子PCS 7系統是世界先進的自動化解決方案,廣泛應用于各工業領域,大量壓縮機機組控制系統采用的是PCS 7系統[2]。其生動的組態畫面、變量記錄、報警記錄對壓縮機故障分析、排除提供了便捷。

2、變頻驅動離心壓縮機常見故障分析

2.1 工藝閥門故障

離心壓縮機的開機與關機有嚴格的閥門控制邏輯順序,遠程控制閥門的故障會導致開機或者關機失敗,甚至跳閘。圖2為某離心壓縮機工藝流程示意圖。

閥門故障排查應遵循一定的檢查順序:

(1)按照接線圖找到故障閥門回路,檢查控制柜內供電是否正常;

(2)檢查閥門的儀表風供氣管線(如果是氣動閥門)是否堵塞,儀表風壓力是否正常,閥門限位開關是否正常。

案例:某離心壓縮機組夜晚進行72h連續運轉測試期間,防喘振閥突然全開,入口壓力持續升高至壓力控制閥動作點,站內天然氣進入放空管線燃燒,3min后壓縮機自動停機。夜晚值班人員切換到備用壓縮機運行。

廠家通過PCS7系統調出壓縮機各工藝參數曲線,發現防喘振閥s*先動作開啟至全開狀態,壓縮機轉速并未升高,持續3min后機組控制系統自動發出停機指令,正常停機;檢查報警記錄,發現機柜內部保險故障報警,喘振保護報警;觀察組態畫面發現入口ESD閥門處于關閉狀態;打開機組控制系統機柜發現入口ESD閥門供電保護開關觸發,可判斷為入口ESD閥門故障。排查機組控制系統機柜ESD閥門供電回路,以及ESD閥門儀表風系統、執行機構后,發現閥門限位開關受潮生銹,更換限位開關后,閥門開關功能正常。

2.2 干氣密封系統故障

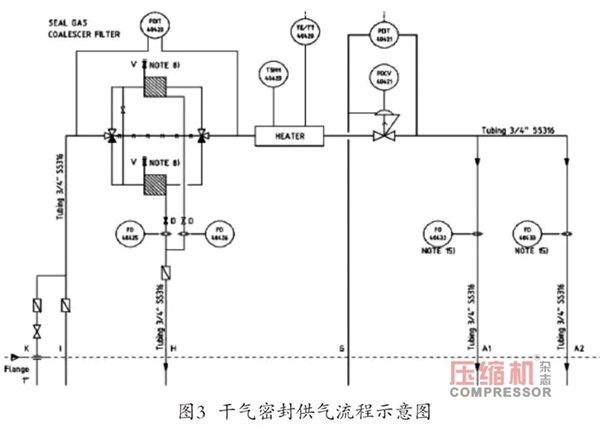

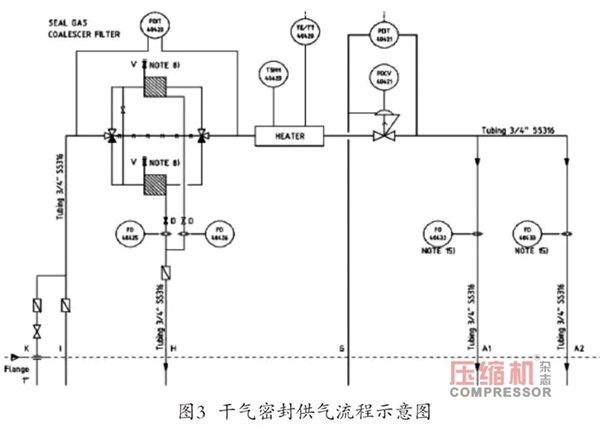

離心壓縮機干氣密封系統的作用是防止工藝介質的軸端泄漏。干氣密封由動環和靜環組成,壓縮機運行過程中動環和靜環之間會形成氣膜,氣膜使兩個密封端面完全分離,并保持一定的密封間隙,一般為幾微米,如此小的間隙使介質的泄漏量很小[3-4],另有儀表風(或者氮氣)作為隔離氣防止潤滑油污染干氣密封環。圖3為干氣密封供氣工藝流程示意圖(A1、A2為供氣口)。

閥門故障排查應遵循一定的檢查順序:

(1)按照接線圖找到故障閥門回路,檢查控制柜內供電是否正常;

(2)檢查閥門的儀表風供氣管線(如果是氣動閥門)是否堵塞,儀表風壓力是否正常,閥門限位開關是否正常。

案例:某離心壓縮機組夜晚進行72h連續運轉測試期間,防喘振閥突然全開,入口壓力持續升高至壓力控制閥動作點,站內天然氣進入放空管線燃燒,3min后壓縮機自動停機。夜晚值班人員切換到備用壓縮機運行。

廠家通過PCS7系統調出壓縮機各工藝參數曲線,發現防喘振閥s*先動作開啟至全開狀態,壓縮機轉速并未升高,持續3min后機組控制系統自動發出停機指令,正常停機;檢查報警記錄,發現機柜內部保險故障報警,喘振保護報警;觀察組態畫面發現入口ESD閥門處于關閉狀態;打開機組控制系統機柜發現入口ESD閥門供電保護開關觸發,可判斷為入口ESD閥門故障。排查機組控制系統機柜ESD閥門供電回路,以及ESD閥門儀表風系統、執行機構后,發現閥門限位開關受潮生銹,更換限位開關后,閥門開關功能正常。

2.2 干氣密封系統故障

離心壓縮機干氣密封系統的作用是防止工藝介質的軸端泄漏。干氣密封由動環和靜環組成,壓縮機運行過程中動環和靜環之間會形成氣膜,氣膜使兩個密封端面完全分離,并保持一定的密封間隙,一般為幾微米,如此小的間隙使介質的泄漏量很小[3-4],另有儀表風(或者氮氣)作為隔離氣防止潤滑油污染干氣密封環。圖3為干氣密封供氣工藝流程示意圖(A1、A2為供氣口)。

干氣密封環精密的結構對密封氣的潔凈度有較高的要求,因此密封氣在進入密封環之前要經過調壓、過濾、加熱(如需)、流量限制等。

案例:某天然氣處理廠在調試過程中進行一臺離心壓縮機的喘振測試,關閉出口閥門,開啟防喘振閥使天然氣循環,并通過改變壓縮機的轉速和防喘振閥的開度測量喘振點。測試過程中干氣密封濾芯先后堵塞8個,每個濾芯價格高達兩萬元。同時,濾芯較長的供貨周期嚴重影響到了壓縮機的后續調試。

密封氣取氣點一般設于壓縮機出口法蘭處,以及外輸管線處各一個。待機狀態下,外輸管線中的介質作為密封氣;壓縮機正常運行時,控制系統自動切換使用出口法蘭處的高壓介質作為密封氣。喘振測試時,工藝管線尤其是壓縮機后的空冷器管束內的雜質在循環過程中,通過壓縮機出口法蘭處的密封氣供氣管線進入干氣密封盤的濾芯內,使精度高達5μm的濾芯堵塞。一旦濾芯破裂,干氣密封環及壓縮機本身會產生不可恢復的損壞。

干氣密封環精密的結構對密封氣的潔凈度有較高的要求,因此密封氣在進入密封環之前要經過調壓、過濾、加熱(如需)、流量限制等。

案例:某天然氣處理廠在調試過程中進行一臺離心壓縮機的喘振測試,關閉出口閥門,開啟防喘振閥使天然氣循環,并通過改變壓縮機的轉速和防喘振閥的開度測量喘振點。測試過程中干氣密封濾芯先后堵塞8個,每個濾芯價格高達兩萬元。同時,濾芯較長的供貨周期嚴重影響到了壓縮機的后續調試。

密封氣取氣點一般設于壓縮機出口法蘭處,以及外輸管線處各一個。待機狀態下,外輸管線中的介質作為密封氣;壓縮機正常運行時,控制系統自動切換使用出口法蘭處的高壓介質作為密封氣。喘振測試時,工藝管線尤其是壓縮機后的空冷器管束內的雜質在循環過程中,通過壓縮機出口法蘭處的密封氣供氣管線進入干氣密封盤的濾芯內,使精度高達5μm的濾芯堵塞。一旦濾芯破裂,干氣密封環及壓縮機本身會產生不可恢復的損壞。

為保證壓縮機喘振測試時干氣密封系統不再受到污染,可強制打開外輸管線的干氣密封供氣閥門,關閉壓縮機出口法蘭處的干氣密封氣源開關閥,使用外輸管線中的介質作為密封氣。

離心壓縮機干氣密封系統對介質中的固體顆粒、粉塵、液滴很敏感,壓縮機調試時必須保證密封氣的潔凈,對工藝管線等相關設備進行吹掃后需充氮氣保護。也有項目在調試期間使用臨時軸端密封開啟壓縮機對管線進行吹掃,但這樣會增加調試成本。另外在喘振測試前,使壓縮機負載運轉是絕大多數壓縮機制造商不能接受的,圖4為John Crane生產的干氣密封環。

案例:某離心壓縮機調試期間,火炬放空量比平時明顯增加。壓縮機機組處于非帶壓狀態。現場逐一排查各區塊,z*終將放空氣源鎖定在壓縮機單元。檢查壓縮機單元進出口閥門發現并無泄露,但是壓縮機本體內的壓力始終處于微正壓狀態;干氣密封供氣壓力調節閥前后壓差高于設計壓力。對照干氣密封工藝流程圖,檢查管線中的限流孔板發現壓力調節閥后的限流孔板沒有安裝,重新安裝后放空量正常。

壓縮機處于非帶壓待機狀態下,干氣密封系統會自動從外輸管線取氣,限流孔板的缺失會增大密封氣的供應量,導致大量天然氣通過迷宮密封進入壓縮機內部,由壓縮機進出口進入工藝管線的放空系統。

2.3 潤滑油系統故障分析

潤滑油系統是壓縮機重要的輔助系統,為壓縮機軸承、齒輪箱(如有)、電機軸承(如需) 提供一定壓力、一定溫度的潔凈潤滑油[5]。潤滑油系統的以下設計特點需要注意:為保證過濾器、油冷器、儀表等充滿潤滑油,其工藝、儀表管線設置有較多的回流管線;壓力調節一般采用自力式壓力調節閥,其取壓點是位于橇邊的供油管線。

可能出現的故障主要有油壓過低報警、過濾器壓差高報警、油溫報警。

油壓過低需檢查潤滑油管道是否漏油,過濾器是否堵塞,壓力變送器的回油管線是否關閉。

過濾器壓差高報警,需立即切換到備用過濾器并更換濾芯,差壓計引壓管內的氣體也會影響測量結果,需通過放空閥門排氣。

潤滑油站設置有電加熱器保證足夠高的開機溫度(約35℃),油冷器和溫控閥保證供油溫度的穩定(約45℃)。油溫過高一般是電加熱器溫度開關故障導致電加熱器沒有自動關閉,或者溫控閥設置錯誤。

2.4 軸承

離心壓縮機配備有徑向軸承和止推軸承,軸承配有軸瓦測溫元件,每組測溫元件一用一備。

為確保在整個工況內將轉子振動限制在容許的范圍內,軸承設計考慮有足夠的阻尼。為了易于組裝,徑向軸承采用可傾瓦設計和水平剖分。止推軸承應采用鋼襯,巴氏合金多軸瓦塊結構并應設計成能在兩個軸向都承受相等的推力而且能夠對兩側進行加壓潤滑[6]。兩側都裝有具有自校平特性的可傾斜瓦塊,它可以保證每塊瓦塊甚至于在其厚度方向有極小的偏差時,都能在兩側承受相同的推力載荷。止推軸承可根據機殼和軸承間隙,設置對轉子進行軸向定位。

如果出現軸承溫度高于設計溫度的情況,需要檢查軸承處供油壓力及回油情況,如果正常則更換另一組備用測溫元件;如問題仍舊未解決則需要停機,請供貨商到現場解決問題,圖5為某管道壓縮機驅動端徑向軸承檢查圖。

軸承振動的檢測是機械運轉測試的重要內容,也是保證振動在設計范圍內的重要手段,通常用合同中訂貨的監測系統進行測試,在振動探頭安裝期間要對此系統進行標定。根據買方的要求,也可以在測試后拆除探頭,對所有測試點進行重復標定以檢驗監測系統。

振動檢測過程中在約為z*大連續轉速的5%至10%的范圍內,記錄所有軸振動測量點的儀表讀數以確定跳動值。如果買方有要求,可額外準備部分或所有測試面信號的振動波形圖,振動波形圖是根據示波器屏幕上的實時顯示圖形拍攝下來的,帶相位標記。在測試過程中的各個轉速下,除了z*大連續工作速度外,記錄所有振動測量點的儀表讀數;當轉速達到z*大連續轉速的110%時,測量并記錄該速度下操作過程的起始值和結束值。在4h的z*大連續轉速工作狀態下,對所有的軸振動測量點每20min記錄一次儀表讀數。在適當的時候,對所有所述測量點使用線性振幅譜表測量其位移,并用X-Y繪圖儀記錄各點圖形[7]。

為保證壓縮機喘振測試時干氣密封系統不再受到污染,可強制打開外輸管線的干氣密封供氣閥門,關閉壓縮機出口法蘭處的干氣密封氣源開關閥,使用外輸管線中的介質作為密封氣。

離心壓縮機干氣密封系統對介質中的固體顆粒、粉塵、液滴很敏感,壓縮機調試時必須保證密封氣的潔凈,對工藝管線等相關設備進行吹掃后需充氮氣保護。也有項目在調試期間使用臨時軸端密封開啟壓縮機對管線進行吹掃,但這樣會增加調試成本。另外在喘振測試前,使壓縮機負載運轉是絕大多數壓縮機制造商不能接受的,圖4為John Crane生產的干氣密封環。

案例:某離心壓縮機調試期間,火炬放空量比平時明顯增加。壓縮機機組處于非帶壓狀態。現場逐一排查各區塊,z*終將放空氣源鎖定在壓縮機單元。檢查壓縮機單元進出口閥門發現并無泄露,但是壓縮機本體內的壓力始終處于微正壓狀態;干氣密封供氣壓力調節閥前后壓差高于設計壓力。對照干氣密封工藝流程圖,檢查管線中的限流孔板發現壓力調節閥后的限流孔板沒有安裝,重新安裝后放空量正常。

壓縮機處于非帶壓待機狀態下,干氣密封系統會自動從外輸管線取氣,限流孔板的缺失會增大密封氣的供應量,導致大量天然氣通過迷宮密封進入壓縮機內部,由壓縮機進出口進入工藝管線的放空系統。

2.3 潤滑油系統故障分析

潤滑油系統是壓縮機重要的輔助系統,為壓縮機軸承、齒輪箱(如有)、電機軸承(如需) 提供一定壓力、一定溫度的潔凈潤滑油[5]。潤滑油系統的以下設計特點需要注意:為保證過濾器、油冷器、儀表等充滿潤滑油,其工藝、儀表管線設置有較多的回流管線;壓力調節一般采用自力式壓力調節閥,其取壓點是位于橇邊的供油管線。

可能出現的故障主要有油壓過低報警、過濾器壓差高報警、油溫報警。

油壓過低需檢查潤滑油管道是否漏油,過濾器是否堵塞,壓力變送器的回油管線是否關閉。

過濾器壓差高報警,需立即切換到備用過濾器并更換濾芯,差壓計引壓管內的氣體也會影響測量結果,需通過放空閥門排氣。

潤滑油站設置有電加熱器保證足夠高的開機溫度(約35℃),油冷器和溫控閥保證供油溫度的穩定(約45℃)。油溫過高一般是電加熱器溫度開關故障導致電加熱器沒有自動關閉,或者溫控閥設置錯誤。

2.4 軸承

離心壓縮機配備有徑向軸承和止推軸承,軸承配有軸瓦測溫元件,每組測溫元件一用一備。

為確保在整個工況內將轉子振動限制在容許的范圍內,軸承設計考慮有足夠的阻尼。為了易于組裝,徑向軸承采用可傾瓦設計和水平剖分。止推軸承應采用鋼襯,巴氏合金多軸瓦塊結構并應設計成能在兩個軸向都承受相等的推力而且能夠對兩側進行加壓潤滑[6]。兩側都裝有具有自校平特性的可傾斜瓦塊,它可以保證每塊瓦塊甚至于在其厚度方向有極小的偏差時,都能在兩側承受相同的推力載荷。止推軸承可根據機殼和軸承間隙,設置對轉子進行軸向定位。

如果出現軸承溫度高于設計溫度的情況,需要檢查軸承處供油壓力及回油情況,如果正常則更換另一組備用測溫元件;如問題仍舊未解決則需要停機,請供貨商到現場解決問題,圖5為某管道壓縮機驅動端徑向軸承檢查圖。

軸承振動的檢測是機械運轉測試的重要內容,也是保證振動在設計范圍內的重要手段,通常用合同中訂貨的監測系統進行測試,在振動探頭安裝期間要對此系統進行標定。根據買方的要求,也可以在測試后拆除探頭,對所有測試點進行重復標定以檢驗監測系統。

振動檢測過程中在約為z*大連續轉速的5%至10%的范圍內,記錄所有軸振動測量點的儀表讀數以確定跳動值。如果買方有要求,可額外準備部分或所有測試面信號的振動波形圖,振動波形圖是根據示波器屏幕上的實時顯示圖形拍攝下來的,帶相位標記。在測試過程中的各個轉速下,除了z*大連續工作速度外,記錄所有振動測量點的儀表讀數;當轉速達到z*大連續轉速的110%時,測量并記錄該速度下操作過程的起始值和結束值。在4h的z*大連續轉速工作狀態下,對所有的軸振動測量點每20min記錄一次儀表讀數。在適當的時候,對所有所述測量點使用線性振幅譜表測量其位移,并用X-Y繪圖儀記錄各點圖形[7]。

軸承振動監測大多采用Bently Nevada系統,振動探頭將位移信號轉換為電壓信號,通過硬線傳送到Bently通信卡,任何一個監測點的振動超過限定值都會觸發停機保護。由于機組的振動情況在PCS7畫面上的顯示數據,是由Bently系統的modbus通信卡從硬線信號轉換來的,壓縮機運行過程中如果Bently通信卡故障,PCS7畫面上顯示振動數據偏離但是機組并不會跳閘。

2.5 喘振控制

喘振是透平機的固有特性,壓縮機流量過低或者進出口壓差過大會造成流體流態失穩,產生的脈動流體與出口管網氣阻形成振蕩現象,造成周期性的氣流倒流[8]。表現為進出口壓力時高時低,流量時正時負,形成巨大的噪聲和振動。喘振會對葉輪、軸承、進出口管網以及人身安全形成極大潛在危害。

防喘振控制的目的就是要始終保證工況點運行在防喘振線以下的安全區域內。從喘振的形成過程可以看出,在一定的排氣壓力下,防止壓縮機流量過小就能避免喘振發生。工程中采用防喘振閥將部分出口介質回流到入口,來增大壓縮機流量,消除喘振。防喘振閥通常選為氣關閥,并且要求快開慢關。防喘振閥在壓縮機的工作點距離喘振線10%時開始動作,在喘振線附近還設置有安全線,如果防喘振閥動作后工作點仍舊向喘振線移動并越過安全線,控制系統將控制壓縮機跳閘[9]。

壓縮機運行過程中,控制系統會采集壓縮機入口壓力p1,入口溫度T1,入口法蘭與第一級葉輪眼壓差△p,以及出口壓力p2,出口溫度T2進行防喘振控制。以上遠傳儀表的安裝不當,以及介質對儀表的污染都會影響喘振控制。

案例:某天然氣處理廠離心增壓機一用一備,采用P1控制模式(控制入口壓力穩定),在同一工況下2#壓縮機防喘振閥開度比1#壓縮機開度大,功耗更多。

壓縮機控制系統會控制壓縮機在z*高效率點運行,不同轉速下的控制點形成一條控制線。對比檢查2臺壓縮機的控制線、PID控制參數后發現2臺壓縮機參數一致,排除控制系統原因。帶壓待機狀態下觀察2#壓縮機各參數,發現出口壓力小于進口壓力,初步判斷為出口壓力變送器故障。實地檢查壓力變送器,此壓力表出現嚴重漏氣,導致測量數據比實際壓力低,壓縮機誤以為工作流量太小,因此通過開大防喘振閥的方式增加循環量,從而增大工作流量,保證壓縮機在穩定工況下運行。

案例:某離心壓縮機在60%設計負荷下運行,處于P1控制模式,防喘振閥突然全開,轉速逐漸提高,功耗不斷增加導致天然氣發電機超負荷跳閘,全廠停電。

檢查PCS7報警系統,第一個報警信號是空氣開關故障信號。調出運行曲線,顯示防喘振閥s*先動作,開度至100%,防喘振閥全開導致出口壓力降低,入口壓力升高,為了保證p1達到設置點要求,控制系統命令變頻器增大頻率輸出,壓縮機轉速不斷提高。然而喘振控制系統并沒有喘振記錄,打開機組控制系統供電機柜,發現防喘振閥空氣開關處于打開狀態,判斷為防喘振閥故障。檢查其供電回路、電磁閥后發現電磁閥線圈電阻無限大,判定其線圈燒壞,更換電磁閥后故障排除。

2.6 變頻器

隨著橇裝化、模塊化產品在石油化工領域的發展,離心壓縮機驅動用變頻器越來越多的放置在可整體運輸的集裝箱中,以減少現場的組裝工作和土建施工。世界知名變頻器制造商都有自己的成熟產品,產品說明書中有著詳細的故障代碼和對應的解決方案,變頻器本身的模塊化設計為故障排查、配件更換提供了便利[10]。

變頻器在工作過程中會產生較多的熱量,需要采用抽風系統將熱量抽出變頻器機柜,從機柜抽出的熱量可以采用內循環或者外循環的散熱方案。內循環即將變頻器機柜內的熱量抽到集裝箱里,集裝箱內配備大功率工業空調降溫;外循環即直接將變頻器機柜內的熱量抽到集裝箱外部,集裝箱根據需要不配備空調或者選用小功率空調[11]。對于多雨的地區,要避免使用外循環的散熱方案,防止雨水隨氣流進入集裝箱,形成安全隱患。

3、結論

本文對離心壓縮機調試、運行過程中的問題進行總結、分析,并介紹了各個系統的工作原理,能夠幫助操作人員快速判斷故障原因,有序解決離心壓縮機熱試車過程中的問題,減少熱調試時間,并為設備的運行維護提供指導,大大降低調試成本、運行維護成本。

參考文獻

[1] 花嚴紅,袁衛星,王海,離心壓縮機研究現狀及展望[J].風機技術,2007,(3 ):59-62.

[2] 丁克北.離心壓縮機故障診斷研究現狀及發展趨勢[J].煉油與化工,2005,(2 ):30.

[3] 鐘桂香,羅瀟,郗祥遠.干氣密封失效原因分析與有效性措施[J].油氣儲運,2014,(3 ).

[4] 楊富來.干氣密封技術及實際應用[J].石油化工設備技術,2004,(3 ).

[5] 王小健.離心壓縮機潤滑油系統的設計及運行[J].中國石油和化工標準與質量,2016,(2 ).

[6] API 617-2006,石油及化工和氣體工業用離心壓縮機[S].美國石油協會,2006.

[7] 曹建華.長輸管道壓氣站天然氣離心壓縮機的振動監測與故障診斷[D].中國石油大學(華東),2014.

[8] 魏龍,常新忠,滕文銳.離心壓縮機喘振分析及實例[J].通用機械,2003,(7 ).

[9] 靳伍銀,劉飛躍,剡昌鋒,等.離心壓縮機的防喘振控制[J].蘭州理工大學學報,2007,33(3):43-44.

[10] 于泳,蔣生成,楊榮峰,等.變頻器IGBT開路故障診斷方法[J].中國電機工程學報,2011,(9 ).

[11] 王俊坤.西門子變頻器常見故障維修案例與日常維護[J].變頻器世界,2009,(7 ).

軸承振動監測大多采用Bently Nevada系統,振動探頭將位移信號轉換為電壓信號,通過硬線傳送到Bently通信卡,任何一個監測點的振動超過限定值都會觸發停機保護。由于機組的振動情況在PCS7畫面上的顯示數據,是由Bently系統的modbus通信卡從硬線信號轉換來的,壓縮機運行過程中如果Bently通信卡故障,PCS7畫面上顯示振動數據偏離但是機組并不會跳閘。

2.5 喘振控制

喘振是透平機的固有特性,壓縮機流量過低或者進出口壓差過大會造成流體流態失穩,產生的脈動流體與出口管網氣阻形成振蕩現象,造成周期性的氣流倒流[8]。表現為進出口壓力時高時低,流量時正時負,形成巨大的噪聲和振動。喘振會對葉輪、軸承、進出口管網以及人身安全形成極大潛在危害。

防喘振控制的目的就是要始終保證工況點運行在防喘振線以下的安全區域內。從喘振的形成過程可以看出,在一定的排氣壓力下,防止壓縮機流量過小就能避免喘振發生。工程中采用防喘振閥將部分出口介質回流到入口,來增大壓縮機流量,消除喘振。防喘振閥通常選為氣關閥,并且要求快開慢關。防喘振閥在壓縮機的工作點距離喘振線10%時開始動作,在喘振線附近還設置有安全線,如果防喘振閥動作后工作點仍舊向喘振線移動并越過安全線,控制系統將控制壓縮機跳閘[9]。

壓縮機運行過程中,控制系統會采集壓縮機入口壓力p1,入口溫度T1,入口法蘭與第一級葉輪眼壓差△p,以及出口壓力p2,出口溫度T2進行防喘振控制。以上遠傳儀表的安裝不當,以及介質對儀表的污染都會影響喘振控制。

案例:某天然氣處理廠離心增壓機一用一備,采用P1控制模式(控制入口壓力穩定),在同一工況下2#壓縮機防喘振閥開度比1#壓縮機開度大,功耗更多。

壓縮機控制系統會控制壓縮機在z*高效率點運行,不同轉速下的控制點形成一條控制線。對比檢查2臺壓縮機的控制線、PID控制參數后發現2臺壓縮機參數一致,排除控制系統原因。帶壓待機狀態下觀察2#壓縮機各參數,發現出口壓力小于進口壓力,初步判斷為出口壓力變送器故障。實地檢查壓力變送器,此壓力表出現嚴重漏氣,導致測量數據比實際壓力低,壓縮機誤以為工作流量太小,因此通過開大防喘振閥的方式增加循環量,從而增大工作流量,保證壓縮機在穩定工況下運行。

案例:某離心壓縮機在60%設計負荷下運行,處于P1控制模式,防喘振閥突然全開,轉速逐漸提高,功耗不斷增加導致天然氣發電機超負荷跳閘,全廠停電。

檢查PCS7報警系統,第一個報警信號是空氣開關故障信號。調出運行曲線,顯示防喘振閥s*先動作,開度至100%,防喘振閥全開導致出口壓力降低,入口壓力升高,為了保證p1達到設置點要求,控制系統命令變頻器增大頻率輸出,壓縮機轉速不斷提高。然而喘振控制系統并沒有喘振記錄,打開機組控制系統供電機柜,發現防喘振閥空氣開關處于打開狀態,判斷為防喘振閥故障。檢查其供電回路、電磁閥后發現電磁閥線圈電阻無限大,判定其線圈燒壞,更換電磁閥后故障排除。

2.6 變頻器

隨著橇裝化、模塊化產品在石油化工領域的發展,離心壓縮機驅動用變頻器越來越多的放置在可整體運輸的集裝箱中,以減少現場的組裝工作和土建施工。世界知名變頻器制造商都有自己的成熟產品,產品說明書中有著詳細的故障代碼和對應的解決方案,變頻器本身的模塊化設計為故障排查、配件更換提供了便利[10]。

變頻器在工作過程中會產生較多的熱量,需要采用抽風系統將熱量抽出變頻器機柜,從機柜抽出的熱量可以采用內循環或者外循環的散熱方案。內循環即將變頻器機柜內的熱量抽到集裝箱里,集裝箱內配備大功率工業空調降溫;外循環即直接將變頻器機柜內的熱量抽到集裝箱外部,集裝箱根據需要不配備空調或者選用小功率空調[11]。對于多雨的地區,要避免使用外循環的散熱方案,防止雨水隨氣流進入集裝箱,形成安全隱患。

3、結論

本文對離心壓縮機調試、運行過程中的問題進行總結、分析,并介紹了各個系統的工作原理,能夠幫助操作人員快速判斷故障原因,有序解決離心壓縮機熱試車過程中的問題,減少熱調試時間,并為設備的運行維護提供指導,大大降低調試成本、運行維護成本。

參考文獻

[1] 花嚴紅,袁衛星,王海,離心壓縮機研究現狀及展望[J].風機技術,2007,(3 ):59-62.

[2] 丁克北.離心壓縮機故障診斷研究現狀及發展趨勢[J].煉油與化工,2005,(2 ):30.

[3] 鐘桂香,羅瀟,郗祥遠.干氣密封失效原因分析與有效性措施[J].油氣儲運,2014,(3 ).

[4] 楊富來.干氣密封技術及實際應用[J].石油化工設備技術,2004,(3 ).

[5] 王小健.離心壓縮機潤滑油系統的設計及運行[J].中國石油和化工標準與質量,2016,(2 ).

[6] API 617-2006,石油及化工和氣體工業用離心壓縮機[S].美國石油協會,2006.

[7] 曹建華.長輸管道壓氣站天然氣離心壓縮機的振動監測與故障診斷[D].中國石油大學(華東),2014.

[8] 魏龍,常新忠,滕文銳.離心壓縮機喘振分析及實例[J].通用機械,2003,(7 ).

[9] 靳伍銀,劉飛躍,剡昌鋒,等.離心壓縮機的防喘振控制[J].蘭州理工大學學報,2007,33(3):43-44.

[10] 于泳,蔣生成,楊榮峰,等.變頻器IGBT開路故障診斷方法[J].中國電機工程學報,2011,(9 ).

[11] 王俊坤.西門子變頻器常見故障維修案例與日常維護[J].變頻器世界,2009,(7 ).

【壓縮機網】1、引言

天然氣管道壓縮機組通常包括驅動設備、離心壓縮機、齒輪箱、潤滑油系統、工藝閥組、輔助供電系統、機組控制系統等組成。對于高度自動化控制的離心壓縮機組,其控制回路較多、控制程序復雜,從機械施工到投產成功需要長達數月的時間。西門子PCS 7系統是世界先進的自動化解決方案,廣泛應用于各工業領域,大量壓縮機機組控制系統采用的是PCS 7系統[2]。其生動的組態畫面、變量記錄、報警記錄對壓縮機故障分析、排除提供了便捷。

2、變頻驅動離心壓縮機常見故障分析

2.1 工藝閥門故障

離心壓縮機的開機與關機有嚴格的閥門控制邏輯順序,遠程控制閥門的故障會導致開機或者關機失敗,甚至跳閘。圖2為某離心壓縮機工藝流程示意圖。

閥門故障排查應遵循一定的檢查順序:

(1)按照接線圖找到故障閥門回路,檢查控制柜內供電是否正常;

(2)檢查閥門的儀表風供氣管線(如果是氣動閥門)是否堵塞,儀表風壓力是否正常,閥門限位開關是否正常。

案例:某離心壓縮機組夜晚進行72h連續運轉測試期間,防喘振閥突然全開,入口壓力持續升高至壓力控制閥動作點,站內天然氣進入放空管線燃燒,3min后壓縮機自動停機。夜晚值班人員切換到備用壓縮機運行。

廠家通過PCS7系統調出壓縮機各工藝參數曲線,發現防喘振閥s*先動作開啟至全開狀態,壓縮機轉速并未升高,持續3min后機組控制系統自動發出停機指令,正常停機;檢查報警記錄,發現機柜內部保險故障報警,喘振保護報警;觀察組態畫面發現入口ESD閥門處于關閉狀態;打開機組控制系統機柜發現入口ESD閥門供電保護開關觸發,可判斷為入口ESD閥門故障。排查機組控制系統機柜ESD閥門供電回路,以及ESD閥門儀表風系統、執行機構后,發現閥門限位開關受潮生銹,更換限位開關后,閥門開關功能正常。

2.2 干氣密封系統故障

離心壓縮機干氣密封系統的作用是防止工藝介質的軸端泄漏。干氣密封由動環和靜環組成,壓縮機運行過程中動環和靜環之間會形成氣膜,氣膜使兩個密封端面完全分離,并保持一定的密封間隙,一般為幾微米,如此小的間隙使介質的泄漏量很小[3-4],另有儀表風(或者氮氣)作為隔離氣防止潤滑油污染干氣密封環。圖3為干氣密封供氣工藝流程示意圖(A1、A2為供氣口)。

干氣密封環精密的結構對密封氣的潔凈度有較高的要求,因此密封氣在進入密封環之前要經過調壓、過濾、加熱(如需)、流量限制等。

案例:某天然氣處理廠在調試過程中進行一臺離心壓縮機的喘振測試,關閉出口閥門,開啟防喘振閥使天然氣循環,并通過改變壓縮機的轉速和防喘振閥的開度測量喘振點。測試過程中干氣密封濾芯先后堵塞8個,每個濾芯價格高達兩萬元。同時,濾芯較長的供貨周期嚴重影響到了壓縮機的后續調試。

密封氣取氣點一般設于壓縮機出口法蘭處,以及外輸管線處各一個。待機狀態下,外輸管線中的介質作為密封氣;壓縮機正常運行時,控制系統自動切換使用出口法蘭處的高壓介質作為密封氣。喘振測試時,工藝管線尤其是壓縮機后的空冷器管束內的雜質在循環過程中,通過壓縮機出口法蘭處的密封氣供氣管線進入干氣密封盤的濾芯內,使精度高達5μm的濾芯堵塞。一旦濾芯破裂,干氣密封環及壓縮機本身會產生不可恢復的損壞。

為保證壓縮機喘振測試時干氣密封系統不再受到污染,可強制打開外輸管線的干氣密封供氣閥門,關閉壓縮機出口法蘭處的干氣密封氣源開關閥,使用外輸管線中的介質作為密封氣。

離心壓縮機干氣密封系統對介質中的固體顆粒、粉塵、液滴很敏感,壓縮機調試時必須保證密封氣的潔凈,對工藝管線等相關設備進行吹掃后需充氮氣保護。也有項目在調試期間使用臨時軸端密封開啟壓縮機對管線進行吹掃,但這樣會增加調試成本。另外在喘振測試前,使壓縮機負載運轉是絕大多數壓縮機制造商不能接受的,圖4為John Crane生產的干氣密封環。

案例:某離心壓縮機調試期間,火炬放空量比平時明顯增加。壓縮機機組處于非帶壓狀態。現場逐一排查各區塊,z*終將放空氣源鎖定在壓縮機單元。檢查壓縮機單元進出口閥門發現并無泄露,但是壓縮機本體內的壓力始終處于微正壓狀態;干氣密封供氣壓力調節閥前后壓差高于設計壓力。對照干氣密封工藝流程圖,檢查管線中的限流孔板發現壓力調節閥后的限流孔板沒有安裝,重新安裝后放空量正常。

壓縮機處于非帶壓待機狀態下,干氣密封系統會自動從外輸管線取氣,限流孔板的缺失會增大密封氣的供應量,導致大量天然氣通過迷宮密封進入壓縮機內部,由壓縮機進出口進入工藝管線的放空系統。

2.3 潤滑油系統故障分析

潤滑油系統是壓縮機重要的輔助系統,為壓縮機軸承、齒輪箱(如有)、電機軸承(如需) 提供一定壓力、一定溫度的潔凈潤滑油[5]。潤滑油系統的以下設計特點需要注意:為保證過濾器、油冷器、儀表等充滿潤滑油,其工藝、儀表管線設置有較多的回流管線;壓力調節一般采用自力式壓力調節閥,其取壓點是位于橇邊的供油管線。

可能出現的故障主要有油壓過低報警、過濾器壓差高報警、油溫報警。

油壓過低需檢查潤滑油管道是否漏油,過濾器是否堵塞,壓力變送器的回油管線是否關閉。

過濾器壓差高報警,需立即切換到備用過濾器并更換濾芯,差壓計引壓管內的氣體也會影響測量結果,需通過放空閥門排氣。

潤滑油站設置有電加熱器保證足夠高的開機溫度(約35℃),油冷器和溫控閥保證供油溫度的穩定(約45℃)。油溫過高一般是電加熱器溫度開關故障導致電加熱器沒有自動關閉,或者溫控閥設置錯誤。

2.4 軸承

離心壓縮機配備有徑向軸承和止推軸承,軸承配有軸瓦測溫元件,每組測溫元件一用一備。

為確保在整個工況內將轉子振動限制在容許的范圍內,軸承設計考慮有足夠的阻尼。為了易于組裝,徑向軸承采用可傾瓦設計和水平剖分。止推軸承應采用鋼襯,巴氏合金多軸瓦塊結構并應設計成能在兩個軸向都承受相等的推力而且能夠對兩側進行加壓潤滑[6]。兩側都裝有具有自校平特性的可傾斜瓦塊,它可以保證每塊瓦塊甚至于在其厚度方向有極小的偏差時,都能在兩側承受相同的推力載荷。止推軸承可根據機殼和軸承間隙,設置對轉子進行軸向定位。

如果出現軸承溫度高于設計溫度的情況,需要檢查軸承處供油壓力及回油情況,如果正常則更換另一組備用測溫元件;如問題仍舊未解決則需要停機,請供貨商到現場解決問題,圖5為某管道壓縮機驅動端徑向軸承檢查圖。

軸承振動的檢測是機械運轉測試的重要內容,也是保證振動在設計范圍內的重要手段,通常用合同中訂貨的監測系統進行測試,在振動探頭安裝期間要對此系統進行標定。根據買方的要求,也可以在測試后拆除探頭,對所有測試點進行重復標定以檢驗監測系統。

振動檢測過程中在約為z*大連續轉速的5%至10%的范圍內,記錄所有軸振動測量點的儀表讀數以確定跳動值。如果買方有要求,可額外準備部分或所有測試面信號的振動波形圖,振動波形圖是根據示波器屏幕上的實時顯示圖形拍攝下來的,帶相位標記。在測試過程中的各個轉速下,除了z*大連續工作速度外,記錄所有振動測量點的儀表讀數;當轉速達到z*大連續轉速的110%時,測量并記錄該速度下操作過程的起始值和結束值。在4h的z*大連續轉速工作狀態下,對所有的軸振動測量點每20min記錄一次儀表讀數。在適當的時候,對所有所述測量點使用線性振幅譜表測量其位移,并用X-Y繪圖儀記錄各點圖形[7]。

軸承振動監測大多采用Bently Nevada系統,振動探頭將位移信號轉換為電壓信號,通過硬線傳送到Bently通信卡,任何一個監測點的振動超過限定值都會觸發停機保護。由于機組的振動情況在PCS7畫面上的顯示數據,是由Bently系統的modbus通信卡從硬線信號轉換來的,壓縮機運行過程中如果Bently通信卡故障,PCS7畫面上顯示振動數據偏離但是機組并不會跳閘。

2.5 喘振控制

喘振是透平機的固有特性,壓縮機流量過低或者進出口壓差過大會造成流體流態失穩,產生的脈動流體與出口管網氣阻形成振蕩現象,造成周期性的氣流倒流[8]。表現為進出口壓力時高時低,流量時正時負,形成巨大的噪聲和振動。喘振會對葉輪、軸承、進出口管網以及人身安全形成極大潛在危害。

防喘振控制的目的就是要始終保證工況點運行在防喘振線以下的安全區域內。從喘振的形成過程可以看出,在一定的排氣壓力下,防止壓縮機流量過小就能避免喘振發生。工程中采用防喘振閥將部分出口介質回流到入口,來增大壓縮機流量,消除喘振。防喘振閥通常選為氣關閥,并且要求快開慢關。防喘振閥在壓縮機的工作點距離喘振線10%時開始動作,在喘振線附近還設置有安全線,如果防喘振閥動作后工作點仍舊向喘振線移動并越過安全線,控制系統將控制壓縮機跳閘[9]。

壓縮機運行過程中,控制系統會采集壓縮機入口壓力p1,入口溫度T1,入口法蘭與第一級葉輪眼壓差△p,以及出口壓力p2,出口溫度T2進行防喘振控制。以上遠傳儀表的安裝不當,以及介質對儀表的污染都會影響喘振控制。

案例:某天然氣處理廠離心增壓機一用一備,采用P1控制模式(控制入口壓力穩定),在同一工況下2#壓縮機防喘振閥開度比1#壓縮機開度大,功耗更多。

壓縮機控制系統會控制壓縮機在z*高效率點運行,不同轉速下的控制點形成一條控制線。對比檢查2臺壓縮機的控制線、PID控制參數后發現2臺壓縮機參數一致,排除控制系統原因。帶壓待機狀態下觀察2#壓縮機各參數,發現出口壓力小于進口壓力,初步判斷為出口壓力變送器故障。實地檢查壓力變送器,此壓力表出現嚴重漏氣,導致測量數據比實際壓力低,壓縮機誤以為工作流量太小,因此通過開大防喘振閥的方式增加循環量,從而增大工作流量,保證壓縮機在穩定工況下運行。

案例:某離心壓縮機在60%設計負荷下運行,處于P1控制模式,防喘振閥突然全開,轉速逐漸提高,功耗不斷增加導致天然氣發電機超負荷跳閘,全廠停電。

檢查PCS7報警系統,第一個報警信號是空氣開關故障信號。調出運行曲線,顯示防喘振閥s*先動作,開度至100%,防喘振閥全開導致出口壓力降低,入口壓力升高,為了保證p1達到設置點要求,控制系統命令變頻器增大頻率輸出,壓縮機轉速不斷提高。然而喘振控制系統并沒有喘振記錄,打開機組控制系統供電機柜,發現防喘振閥空氣開關處于打開狀態,判斷為防喘振閥故障。檢查其供電回路、電磁閥后發現電磁閥線圈電阻無限大,判定其線圈燒壞,更換電磁閥后故障排除。

2.6 變頻器

隨著橇裝化、模塊化產品在石油化工領域的發展,離心壓縮機驅動用變頻器越來越多的放置在可整體運輸的集裝箱中,以減少現場的組裝工作和土建施工。世界知名變頻器制造商都有自己的成熟產品,產品說明書中有著詳細的故障代碼和對應的解決方案,變頻器本身的模塊化設計為故障排查、配件更換提供了便利[10]。

變頻器在工作過程中會產生較多的熱量,需要采用抽風系統將熱量抽出變頻器機柜,從機柜抽出的熱量可以采用內循環或者外循環的散熱方案。內循環即將變頻器機柜內的熱量抽到集裝箱里,集裝箱內配備大功率工業空調降溫;外循環即直接將變頻器機柜內的熱量抽到集裝箱外部,集裝箱根據需要不配備空調或者選用小功率空調[11]。對于多雨的地區,要避免使用外循環的散熱方案,防止雨水隨氣流進入集裝箱,形成安全隱患。

3、結論

本文對離心壓縮機調試、運行過程中的問題進行總結、分析,并介紹了各個系統的工作原理,能夠幫助操作人員快速判斷故障原因,有序解決離心壓縮機熱試車過程中的問題,減少熱調試時間,并為設備的運行維護提供指導,大大降低調試成本、運行維護成本。

參考文獻

[1] 花嚴紅,袁衛星,王海,離心壓縮機研究現狀及展望[J].風機技術,2007,(3 ):59-62.

[2] 丁克北.離心壓縮機故障診斷研究現狀及發展趨勢[J].煉油與化工,2005,(2 ):30.

[3] 鐘桂香,羅瀟,郗祥遠.干氣密封失效原因分析與有效性措施[J].油氣儲運,2014,(3 ).

[4] 楊富來.干氣密封技術及實際應用[J].石油化工設備技術,2004,(3 ).

[5] 王小健.離心壓縮機潤滑油系統的設計及運行[J].中國石油和化工標準與質量,2016,(2 ).

[6] API 617-2006,石油及化工和氣體工業用離心壓縮機[S].美國石油協會,2006.

[7] 曹建華.長輸管道壓氣站天然氣離心壓縮機的振動監測與故障診斷[D].中國石油大學(華東),2014.

[8] 魏龍,常新忠,滕文銳.離心壓縮機喘振分析及實例[J].通用機械,2003,(7 ).

[9] 靳伍銀,劉飛躍,剡昌鋒,等.離心壓縮機的防喘振控制[J].蘭州理工大學學報,2007,33(3):43-44.

[10] 于泳,蔣生成,楊榮峰,等.變頻器IGBT開路故障診斷方法[J].中國電機工程學報,2011,(9 ).

[11] 王俊坤.西門子變頻器常見故障維修案例與日常維護[J].變頻器世界,2009,(7 ).

網友評論

條評論

最新評論