【壓縮機網】壓縮機是把原動機的機械能轉變為氣體能量的一種機械,分為容積式和透平式兩種。透平式壓縮機是一種葉片式旋轉機械,其中氣體壓力的提高是利用葉片和氣體的相互作用來實現的,按照結構分為離心式壓縮機和軸流式壓縮機兩種。離心式壓縮機中氣體壓力的提高,是由于氣體流經葉輪時,由于葉輪旋轉,使氣體受到離心力的作用而產生壓力,與此同時氣體獲得速度,而氣體流過葉輪,擴壓器等擴張通道時,氣體的流動速度又逐漸減慢從而使氣體壓力得到提高。

設計一臺離心壓縮機包括多方面的內容,主要需解決結構設計,通流部分的選擇和計算,強度與振動計算,工藝設計,自動控制和調節,以及驅動型式等問題。本文主要討論前兩項。

在離心壓縮機設計方法上,先后出現了幾何設計方法,二維氣動設計方法,準三維氣動設計方法,全三維氣動設計方法。以這些方法為理論基礎,建立了離心壓縮機計算機輔助集成設計系統。這種設計系統的建立,為高性能離心壓縮機設計提供了有效工具。

z*早用于離心壓縮機葉輪葉片的成形方法是幾何成型方法,這是一種比較簡單的成型方法。國內增壓器研究領域在50年代從前蘇聯引進的徑向葉片的“雙回轉中心法”是幾何成型方法中的代表,并在國內渦輪增壓器領域得到廣泛的應用。該方法成型規律比較簡單,使用該方法設計前傾后彎曲線不太可能。于是產生了離心壓縮機葉輪的“骨架成型法”,這種方法可以彌補“雙補轉中心法”的不足。但是,成型后彎葉片時,需要數控銑床。

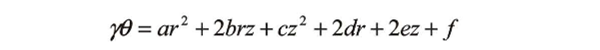

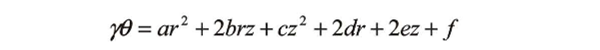

早期設計離心壓縮機葉輪時,設計人員認為葉片型線是由二次曲線組成的,如使用圓弧線,拋物線等代表葉型、輪緣、輪轂型線形狀。使用二次曲線表示的葉片型線形狀的一般表達式為:

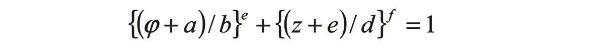

式中,r為半徑,z為葉輪軸向坐標,a,b,c,d,e,f為系數。系數決定葉輪進口角度和葉型型線。Eckerdt即采用上式設計了Eckerdt葉輪。Whitfield等人認為葉輪型線可由下式表示:

式中, φ既可代表半徑r也可代表周向角度θ。Krain提出了一個更為復雜的表達式來定義離心壓縮機葉片型線。隨著設計、制造技術的進步,離心壓縮機幾何設計中廣泛采用的一種成型方法是Bezier多項式法。

對于離心壓縮機葉輪的幾何成型方法,由于在葉片成型過程中沒有考慮葉片表面上載荷分布等氣動問題,不可避免的會對離心壓縮機的性能產生一定的影響。使用這種方法很難設計出高性能的離心壓縮機。隨著設計人員研究的深入及技術上的進步,離心壓縮機幾何成型方法正逐步被氣動成型方法所代替,并相繼出現了二維氣動設計方法,準三維氣動設計方法和全三維氣動設計方法。和軸流式葉輪機械相比,徑流式葉輪機械的氣動設計方法更為成熟。國外很多葉輪機械研究機構已經對離心壓縮機氣動設計研究了幾十年,推出了離心壓縮機計算機輔助集成設計系統。目前設計的離心壓縮機大部分是借助種工具完成的。

離心壓縮機的設計主要是葉輪葉片設計,葉輪葉片設計中不可缺少的兩個步驟是葉輪初步設計和詳細設計。離心壓縮機設計系統一般應包括初步設計及性能優化計算,性能仿真數學模型,葉片成型計算,葉輪應力分析計算。各部分的具體功能如下。

1.離心壓縮機葉輪初步設計及優化部分:

采用優化方法獲得葉輪主要性能參數及主要幾何尺寸,性能參數主要有葉輪進出口速度、進出口氣流角、葉輪旋轉速度、壓縮機效率等;結構參數有進口輪轂、輪轂大小、葉輪軸向長度、葉輪直徑大小等。

2.離心壓縮機性能仿真部分:

使用完善的損失模型對離心壓縮機在設計工況和非設計工況下的性能進行模擬。

3.離心壓縮機葉片成型:

根據給定的葉片在輪緣、輪轂、中間流線上的載荷分布規律計算葉片在這幾個位置上的葉型角β、周向角θ,通過迭代計算獲得葉片葉型坐標。

4.葉輪內部流場流動分析:

對成型的葉輪內部流場進行計算,根據計算結果判定吸力面和壓力面上的速度分布和壓力分布是否合理。

5.離心壓縮機葉輪應力分析:

采用有限元方法計算所設計葉輪的應力分布,進行振動分析。

6.3D結構模型:

確定葉輪幾何形狀和尺寸,進口端部幾何形狀和尺寸。

對離心壓縮機葉輪計算機輔助集成設計系統的基本要求是有良好用戶界面的交互式圖像系統。這一系統應易于使用,易于掌握,并且有很好的前處理和后處理程序。計算輸入數據z*好在圖形界面上以填空方式完成。這樣做的好處是非常直觀,設計人員知道輸入數據之間的幾何關系。這種方法利于設計人員對設計系統的正確使用,進而提高工作效率。計算獲得的葉輪幾何數據應輸入到圖形處理軟件中,使用這一軟件完成葉輪的三維造型。后處理程序中一個很重要的功能是盡可能多的提供各個參數的計算曲線,設計人員通過這些曲線判定葉輪是否滿足設計要求。如設計人員可以根據這些曲線判斷葉片表面壓力分布是否合理,速度分布是否有突越現象等。同時,一個好的集成系統還應具有交互性功能。設計人員可以通過改變一些參數分布來改變葉片形狀,如通過改變輸出的葉片葉型角β分布曲線或葉片周向角θ分布曲線,使系統重新設計葉片形狀,從而獲得新葉輪并輸出新葉輪的計算結果。

一個集成系統還應具有項目管理功能,這一過程要盡可能的減少設計人員的工作,它應該具有自動地為一個項目的輸入輸出文件命名的功能。對于任意一條曲線,設計人員通過鼠標按圖形界面上的存儲鍵,即可生成這條曲線的存儲文件,供以后設計時參考。

一些離心壓縮機葉輪計算機輔助集成設計系統已經在實際中得到應用,比較有代表性的有Bruce 和Masme介紹的集成系統和Nojima等人介紹的設計系統。這個系統的結構如下圖1所示。使用這一集成系統,Nojima等人設計出一系列高性能離心壓縮機,其設計性能已經得到實驗驗證。

有實例如下所述,使用上文介紹的離心壓縮機葉輪計算機輔助集成設計系統設計一個離心壓縮機葉輪。這個葉輪設計參數如下:質量流量為19kg/s,葉輪轉速為10000r/min,入口旋度為零,出口旋度為178㎡/s,另一出口旋度為183㎡/s,入口滯止壓力為98kPa,入口滯止溫度為303K,葉片數目為15,葉片前緣傾角為零,葉片尾緣傾角為30°,給定葉片輪緣、輪轂型線形狀。計算中使用40個直線元定義葉片中型面形狀,每次設計計算中規定對流線位置計算的迭代次數z*大為20次,規定在葉片弦長65%處出現滑移現象。z*終獲得的葉輪主要尺寸是入口輪緣直徑為0.542m,入口輪轂直徑為0.26m,葉輪直徑為0.976m,設計效率為0.82,設計壓比為2.8。

圖2和圖3分別是吸力面和壓力面上的相對速度分布等值線圖的計算結果。從圖2吸力面上相對速度的計算結果可以發現輪緣處相對速度均大于相同位置上輪轂處速度,未發現葉輪出口會出現“射流-尾跡”流動現象,這主要是由于采用的流場計算方法比較粗糙所造成的。這種流場計算方法無法獲得真實的葉輪槽道內流動現象,這是今后應該改進的。

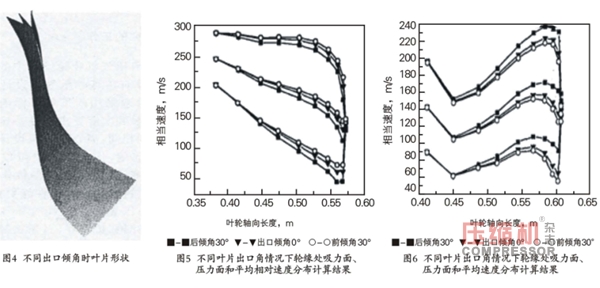

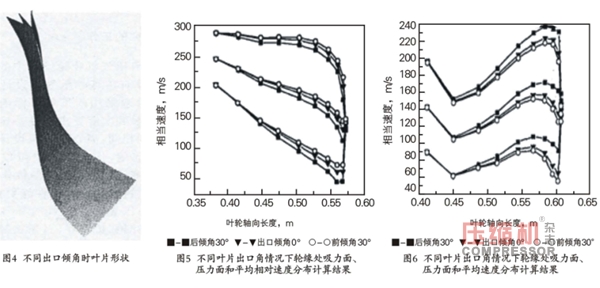

圖4在葉片出口分別為前傾(30°)不傾(0°)和后傾(-30°)三種情況下,保持輪緣型線不變,改變輪轂型線位置情況下葉輪葉片中型面的設計結果,以這種方式設計的葉輪可以更容易比較葉輪載荷分布的變化情況。圖5和圖6分別給出了三種葉片出口傾角下葉片在輪緣和輪轂處速度分布的計算結果,從圖中可以看出,葉片表面速度分布變化不大,葉片在輪緣輪轂處的載荷分布基本相同。上述結論還有待于進一步進行大量的計算進行驗證。

在z*近的十年里,徑流式葉輪機械全三維反問題設計方法取得了飛速的發展,相繼有一些學者發表文章論述這個問題。他們采用規定葉片表面環量rCθ分布方法。這一方法的大致過程是:在葉片表面各個點的環量獲得后,流體速度被分解為平均速度(按葉片節距平均,下同)和周期速度,這樣可采用Stokes流函數方法求得軸向和徑向平均速度,三個方向上的周期速度采用Clebsch公式計算。開始計算葉片型線前,除了規定葉片環量分布外,還規定輪緣、輪轂型線形狀,葉片數目,葉片前緣和葉片尾緣坐標,葉片疊加位置,葉片旋轉速度等參數,葉片型線通過迭代計算完成。第一次迭代計算前s*先給定初始葉片形狀,接著計算流場,根據計算的流場重新計算葉片型線。這個過程一直進行下去,直至獲得收斂的計算結果。z*后的計算結果不僅給出了葉片形狀,而且還規除了葉片表面壓力分布和整個內部流場速度分布。

z*早提出這種方法的人是Tan等。他們使用這種方法設計了不可壓流動情況下的環型葉柵,設計過程中認為葉片為無限薄。計算過程中依靠光滑特征函數方法把三個方向上的流場變量進行展開,其中徑向采用Bessel函數,切向使用Fourier級數,軸向使用Chebyshev多項式。隨后,Dang和Mccune把這種方法用于有限厚度葉片設計。Borges進一步發展了這種方法并成功設計了一臺低速徑流渦輪,計算中采用二階精度差分格式和多重網格技術。通過對采用環量分布方法設計的徑流渦輪和原有渦輪的性能進行了對比,發現新葉輪的性能在大部分工作范圍內都優于原始葉輪。Ghaly、Yang、Zangeneh和Hawthorne把環量分布方法用于高速徑流式渦輪的設計。設計結果表明,新葉輪的性能均明顯好于舊葉輪的性能。上述設計中都沒有考慮粘性影響,而在設計離心壓縮機葉輪時,應盡量考慮粘性影響。Zangeneh使用有粘-無粘迭代方法設計了一臺離心壓縮機葉輪,為了考慮粘性影響,在設計過程中引入了一個漩渦強度分量代表熵增影響。Zangeneh和GoTo等人還發展了一種抑制葉輪內部二次流動的設計方法,他們把這種方法用于一個混流泵葉輪的設計。從試驗結果和計算結果來看,他們設計的葉輪有效地減弱了葉輪槽道內二次流動現象,也即減輕了葉輪出口“射流-尾跡” 流動現象。后來Zangeneh把這一方法用于離心泵的設計。使用全三維反問題方法設計徑流式葉輪機械的還有Yiu和Zangeneh,把優化設計方法用于高速離心壓縮機葉輪的反設計中,Zangeneh和Tjohroaminata分別對帶有分流葉片的離心壓縮機和向心渦輪的設計方法進行了研究。

由以上敘述可以看出,實現能夠葉片表面環量分布是徑流式葉輪機械三維反設計中的一種有效方法。這種方法比較直觀,因為環量分布決定葉片加功量分布。 通過規定環量分布設計葉片的做法是比較合理的。

英國劍橋大學和美國麻省理工學院以及兩校培養的博士在徑流式葉輪機械設計方面的研究居于國際領先地位。

目前,離心壓縮機葉輪設計已經發展到了一個很高水平,如有的離心壓縮機葉輪絕熱效率高達95% 。但決定離心壓縮機效率高低的因素絕不僅僅只是葉輪一個因素,而是由很多因素。這些因素包括擴壓器、渦殼等。因此,要想進一步改善離心壓縮機性能,除了要改進離心壓縮機葉輪設計方法外,還要進一步改善與壓縮機性能密切相關的一些部件的設計方法。研究結果表明,從葉輪流出的氣體,在經過擴壓器后,即可使壓縮機效率下降9% 。普遍認為產生這種現象的原因是其留在離心力和哥氏力作用下使葉輪出口流場分布很不均勻,低速氣流在輪緣和吸力面形成的角區內聚集,導致“射流-尾跡”流動現象的形成。這些氣體在進入擴壓器前和進入擴壓器后,必然會發生流動分離,從而產生流動損失。可見,葉輪和擴壓器之間的匹配對壓縮機效率的影響是非常大的。近年來有很多學者致力于這方面對研究,如研究擴壓器形狀變化對離心壓縮機性能產生的影響,葉輪出口流場分布變化對擴壓器性能的影響和對整個壓縮機性能的影響,擴壓器進口、擴壓器內部、擴壓器出口壓力分布和速度分布的計算和實驗測量等。對上述問題的研究已經取得可喜的成果。

現已有把葉輪、擴壓器、渦殼三部分作為一個整體進行研究的方法,也許這種一體化的研究方法為設計更高效率的離心壓縮機開辟了一個新途徑。

為了進一步提高壓縮機性能,一個值得關注的課題是離心壓縮機葉尖間隙產生的泄漏流動現象的研究。葉尖間隙泄漏流動對離心壓縮機穩定工作范圍和效率都有很大影響。雖說對軸流壓縮機葉尖間隙泄漏流動的研究已經比較充分,但對徑流壓縮機的研究依然存在著無法克服的困難。通過對混流泵葉尖間隙泄漏流動的研究發現,混流泵葉尖間隙泄漏流動產生的流動損失是軸流葉輪機械的三倍。 可以推斷徑流壓縮機產生的葉尖間隙泄漏損失會更大一些。

【壓縮機網】壓縮機是把原動機的機械能轉變為氣體能量的一種機械,分為容積式和透平式兩種。透平式壓縮機是一種葉片式旋轉機械,其中氣體壓力的提高是利用葉片和氣體的相互作用來實現的,按照結構分為離心式壓縮機和軸流式壓縮機兩種。離心式壓縮機中氣體壓力的提高,是由于氣體流經葉輪時,由于葉輪旋轉,使氣體受到離心力的作用而產生壓力,與此同時氣體獲得速度,而氣體流過葉輪,擴壓器等擴張通道時,氣體的流動速度又逐漸減慢從而使氣體壓力得到提高。

設計一臺離心壓縮機包括多方面的內容,主要需解決結構設計,通流部分的選擇和計算,強度與振動計算,工藝設計,自動控制和調節,以及驅動型式等問題。本文主要討論前兩項。

在離心壓縮機設計方法上,先后出現了幾何設計方法,二維氣動設計方法,準三維氣動設計方法,全三維氣動設計方法。以這些方法為理論基礎,建立了離心壓縮機計算機輔助集成設計系統。這種設計系統的建立,為高性能離心壓縮機設計提供了有效工具。

z*早用于離心壓縮機葉輪葉片的成形方法是幾何成型方法,這是一種比較簡單的成型方法。國內增壓器研究領域在50年代從前蘇聯引進的徑向葉片的“雙回轉中心法”是幾何成型方法中的代表,并在國內渦輪增壓器領域得到廣泛的應用。該方法成型規律比較簡單,使用該方法設計前傾后彎曲線不太可能。于是產生了離心壓縮機葉輪的“骨架成型法”,這種方法可以彌補“雙補轉中心法”的不足。但是,成型后彎葉片時,需要數控銑床。

早期設計離心壓縮機葉輪時,設計人員認為葉片型線是由二次曲線組成的,如使用圓弧線,拋物線等代表葉型、輪緣、輪轂型線形狀。使用二次曲線表示的葉片型線形狀的一般表達式為:

式中,r為半徑,z為葉輪軸向坐標,a,b,c,d,e,f為系數。系數決定葉輪進口角度和葉型型線。Eckerdt即采用上式設計了Eckerdt葉輪。Whitfield等人認為葉輪型線可由下式表示:

式中, φ既可代表半徑r也可代表周向角度θ。Krain提出了一個更為復雜的表達式來定義離心壓縮機葉片型線。隨著設計、制造技術的進步,離心壓縮機幾何設計中廣泛采用的一種成型方法是Bezier多項式法。

對于離心壓縮機葉輪的幾何成型方法,由于在葉片成型過程中沒有考慮葉片表面上載荷分布等氣動問題,不可避免的會對離心壓縮機的性能產生一定的影響。使用這種方法很難設計出高性能的離心壓縮機。隨著設計人員研究的深入及技術上的進步,離心壓縮機幾何成型方法正逐步被氣動成型方法所代替,并相繼出現了二維氣動設計方法,準三維氣動設計方法和全三維氣動設計方法。和軸流式葉輪機械相比,徑流式葉輪機械的氣動設計方法更為成熟。國外很多葉輪機械研究機構已經對離心壓縮機氣動設計研究了幾十年,推出了離心壓縮機計算機輔助集成設計系統。目前設計的離心壓縮機大部分是借助種工具完成的。

離心壓縮機的設計主要是葉輪葉片設計,葉輪葉片設計中不可缺少的兩個步驟是葉輪初步設計和詳細設計。離心壓縮機設計系統一般應包括初步設計及性能優化計算,性能仿真數學模型,葉片成型計算,葉輪應力分析計算。各部分的具體功能如下。

1.離心壓縮機葉輪初步設計及優化部分:

采用優化方法獲得葉輪主要性能參數及主要幾何尺寸,性能參數主要有葉輪進出口速度、進出口氣流角、葉輪旋轉速度、壓縮機效率等;結構參數有進口輪轂、輪轂大小、葉輪軸向長度、葉輪直徑大小等。

2.離心壓縮機性能仿真部分:

使用完善的損失模型對離心壓縮機在設計工況和非設計工況下的性能進行模擬。

3.離心壓縮機葉片成型:

根據給定的葉片在輪緣、輪轂、中間流線上的載荷分布規律計算葉片在這幾個位置上的葉型角β、周向角θ,通過迭代計算獲得葉片葉型坐標。

4.葉輪內部流場流動分析:

對成型的葉輪內部流場進行計算,根據計算結果判定吸力面和壓力面上的速度分布和壓力分布是否合理。

5.離心壓縮機葉輪應力分析:

采用有限元方法計算所設計葉輪的應力分布,進行振動分析。

6.3D結構模型:

確定葉輪幾何形狀和尺寸,進口端部幾何形狀和尺寸。

對離心壓縮機葉輪計算機輔助集成設計系統的基本要求是有良好用戶界面的交互式圖像系統。這一系統應易于使用,易于掌握,并且有很好的前處理和后處理程序。計算輸入數據z*好在圖形界面上以填空方式完成。這樣做的好處是非常直觀,設計人員知道輸入數據之間的幾何關系。這種方法利于設計人員對設計系統的正確使用,進而提高工作效率。計算獲得的葉輪幾何數據應輸入到圖形處理軟件中,使用這一軟件完成葉輪的三維造型。后處理程序中一個很重要的功能是盡可能多的提供各個參數的計算曲線,設計人員通過這些曲線判定葉輪是否滿足設計要求。如設計人員可以根據這些曲線判斷葉片表面壓力分布是否合理,速度分布是否有突越現象等。同時,一個好的集成系統還應具有交互性功能。設計人員可以通過改變一些參數分布來改變葉片形狀,如通過改變輸出的葉片葉型角β分布曲線或葉片周向角θ分布曲線,使系統重新設計葉片形狀,從而獲得新葉輪并輸出新葉輪的計算結果。

一個集成系統還應具有項目管理功能,這一過程要盡可能的減少設計人員的工作,它應該具有自動地為一個項目的輸入輸出文件命名的功能。對于任意一條曲線,設計人員通過鼠標按圖形界面上的存儲鍵,即可生成這條曲線的存儲文件,供以后設計時參考。

一些離心壓縮機葉輪計算機輔助集成設計系統已經在實際中得到應用,比較有代表性的有Bruce 和Masme介紹的集成系統和Nojima等人介紹的設計系統。這個系統的結構如下圖1所示。使用這一集成系統,Nojima等人設計出一系列高性能離心壓縮機,其設計性能已經得到實驗驗證。

有實例如下所述,使用上文介紹的離心壓縮機葉輪計算機輔助集成設計系統設計一個離心壓縮機葉輪。這個葉輪設計參數如下:質量流量為19kg/s,葉輪轉速為10000r/min,入口旋度為零,出口旋度為178㎡/s,另一出口旋度為183㎡/s,入口滯止壓力為98kPa,入口滯止溫度為303K,葉片數目為15,葉片前緣傾角為零,葉片尾緣傾角為30°,給定葉片輪緣、輪轂型線形狀。計算中使用40個直線元定義葉片中型面形狀,每次設計計算中規定對流線位置計算的迭代次數z*大為20次,規定在葉片弦長65%處出現滑移現象。z*終獲得的葉輪主要尺寸是入口輪緣直徑為0.542m,入口輪轂直徑為0.26m,葉輪直徑為0.976m,設計效率為0.82,設計壓比為2.8。

圖2和圖3分別是吸力面和壓力面上的相對速度分布等值線圖的計算結果。從圖2吸力面上相對速度的計算結果可以發現輪緣處相對速度均大于相同位置上輪轂處速度,未發現葉輪出口會出現“射流-尾跡”流動現象,這主要是由于采用的流場計算方法比較粗糙所造成的。這種流場計算方法無法獲得真實的葉輪槽道內流動現象,這是今后應該改進的。

圖4在葉片出口分別為前傾(30°)不傾(0°)和后傾(-30°)三種情況下,保持輪緣型線不變,改變輪轂型線位置情況下葉輪葉片中型面的設計結果,以這種方式設計的葉輪可以更容易比較葉輪載荷分布的變化情況。圖5和圖6分別給出了三種葉片出口傾角下葉片在輪緣和輪轂處速度分布的計算結果,從圖中可以看出,葉片表面速度分布變化不大,葉片在輪緣輪轂處的載荷分布基本相同。上述結論還有待于進一步進行大量的計算進行驗證。

在z*近的十年里,徑流式葉輪機械全三維反問題設計方法取得了飛速的發展,相繼有一些學者發表文章論述這個問題。他們采用規定葉片表面環量rCθ分布方法。這一方法的大致過程是:在葉片表面各個點的環量獲得后,流體速度被分解為平均速度(按葉片節距平均,下同)和周期速度,這樣可采用Stokes流函數方法求得軸向和徑向平均速度,三個方向上的周期速度采用Clebsch公式計算。開始計算葉片型線前,除了規定葉片環量分布外,還規定輪緣、輪轂型線形狀,葉片數目,葉片前緣和葉片尾緣坐標,葉片疊加位置,葉片旋轉速度等參數,葉片型線通過迭代計算完成。第一次迭代計算前s*先給定初始葉片形狀,接著計算流場,根據計算的流場重新計算葉片型線。這個過程一直進行下去,直至獲得收斂的計算結果。z*后的計算結果不僅給出了葉片形狀,而且還規除了葉片表面壓力分布和整個內部流場速度分布。

z*早提出這種方法的人是Tan等。他們使用這種方法設計了不可壓流動情況下的環型葉柵,設計過程中認為葉片為無限薄。計算過程中依靠光滑特征函數方法把三個方向上的流場變量進行展開,其中徑向采用Bessel函數,切向使用Fourier級數,軸向使用Chebyshev多項式。隨后,Dang和Mccune把這種方法用于有限厚度葉片設計。Borges進一步發展了這種方法并成功設計了一臺低速徑流渦輪,計算中采用二階精度差分格式和多重網格技術。通過對采用環量分布方法設計的徑流渦輪和原有渦輪的性能進行了對比,發現新葉輪的性能在大部分工作范圍內都優于原始葉輪。Ghaly、Yang、Zangeneh和Hawthorne把環量分布方法用于高速徑流式渦輪的設計。設計結果表明,新葉輪的性能均明顯好于舊葉輪的性能。上述設計中都沒有考慮粘性影響,而在設計離心壓縮機葉輪時,應盡量考慮粘性影響。Zangeneh使用有粘-無粘迭代方法設計了一臺離心壓縮機葉輪,為了考慮粘性影響,在設計過程中引入了一個漩渦強度分量代表熵增影響。Zangeneh和GoTo等人還發展了一種抑制葉輪內部二次流動的設計方法,他們把這種方法用于一個混流泵葉輪的設計。從試驗結果和計算結果來看,他們設計的葉輪有效地減弱了葉輪槽道內二次流動現象,也即減輕了葉輪出口“射流-尾跡” 流動現象。后來Zangeneh把這一方法用于離心泵的設計。使用全三維反問題方法設計徑流式葉輪機械的還有Yiu和Zangeneh,把優化設計方法用于高速離心壓縮機葉輪的反設計中,Zangeneh和Tjohroaminata分別對帶有分流葉片的離心壓縮機和向心渦輪的設計方法進行了研究。

由以上敘述可以看出,實現能夠葉片表面環量分布是徑流式葉輪機械三維反設計中的一種有效方法。這種方法比較直觀,因為環量分布決定葉片加功量分布。 通過規定環量分布設計葉片的做法是比較合理的。

英國劍橋大學和美國麻省理工學院以及兩校培養的博士在徑流式葉輪機械設計方面的研究居于國際領先地位。

目前,離心壓縮機葉輪設計已經發展到了一個很高水平,如有的離心壓縮機葉輪絕熱效率高達95% 。但決定離心壓縮機效率高低的因素絕不僅僅只是葉輪一個因素,而是由很多因素。這些因素包括擴壓器、渦殼等。因此,要想進一步改善離心壓縮機性能,除了要改進離心壓縮機葉輪設計方法外,還要進一步改善與壓縮機性能密切相關的一些部件的設計方法。研究結果表明,從葉輪流出的氣體,在經過擴壓器后,即可使壓縮機效率下降9% 。普遍認為產生這種現象的原因是其留在離心力和哥氏力作用下使葉輪出口流場分布很不均勻,低速氣流在輪緣和吸力面形成的角區內聚集,導致“射流-尾跡”流動現象的形成。這些氣體在進入擴壓器前和進入擴壓器后,必然會發生流動分離,從而產生流動損失。可見,葉輪和擴壓器之間的匹配對壓縮機效率的影響是非常大的。近年來有很多學者致力于這方面對研究,如研究擴壓器形狀變化對離心壓縮機性能產生的影響,葉輪出口流場分布變化對擴壓器性能的影響和對整個壓縮機性能的影響,擴壓器進口、擴壓器內部、擴壓器出口壓力分布和速度分布的計算和實驗測量等。對上述問題的研究已經取得可喜的成果。

現已有把葉輪、擴壓器、渦殼三部分作為一個整體進行研究的方法,也許這種一體化的研究方法為設計更高效率的離心壓縮機開辟了一個新途徑。

為了進一步提高壓縮機性能,一個值得關注的課題是離心壓縮機葉尖間隙產生的泄漏流動現象的研究。葉尖間隙泄漏流動對離心壓縮機穩定工作范圍和效率都有很大影響。雖說對軸流壓縮機葉尖間隙泄漏流動的研究已經比較充分,但對徑流壓縮機的研究依然存在著無法克服的困難。通過對混流泵葉尖間隙泄漏流動的研究發現,混流泵葉尖間隙泄漏流動產生的流動損失是軸流葉輪機械的三倍。 可以推斷徑流壓縮機產生的葉尖間隙泄漏損失會更大一些。

網友評論

條評論

最新評論