【壓縮機網】噴氣織機由空壓機提供高品質的壓縮空氣。空壓機的設備投資很大,因此應對空壓機的設備選型方法應予以高度重視。但由于目前針對常用空壓機運行和特點的比較資料很少,導致多數企業僅以一次性投資作為確定設備型號的主要依據,致使空壓機運行成本加大,企業能耗顯著增加,效益受到影響。為解決上述問題,本文詳細比較了目前紡織企業使用較多的有油和無油潤滑螺桿空壓機。針對這兩種空壓機的工作原理、空氣品質及運行費用進行技術經濟分析,為企業合理地選擇空壓機提供參考依據。

1、噴氣織機用壓縮空氣的品質要求

為了保證噴射引緯的正常進行,對于壓縮空氣中的水分和含油量及清潔度有嚴格的要求。

1.1 水分

噴氣織機引緯用壓縮空氣的含濕量不能過高,否則水分會在壓縮空氣管路中析出,凝結成水珠,使管壁沾附灰塵,增加管路沿程壓力損失,并在噴嘴處產生水珠,影響噴射質量,造成鋼筘、噴嘴織機部件銹蝕,因此應將壓縮空氣的壓力露點設定在4℃以下。

1.2 含油量

壓縮空氣中的油粒會污染織物,產生疵品,而且會沾附在噴嘴出口處,影響噴嘴噴射力和噴射氣流軌跡,降低引緯效果,使引緯惡化。油粒沾附在鋼筘上會使疵品增加,油粒在生產車間空氣中的彌散會污染環境,危及職工健康。因此應濾去直徑大于0.01μm的油粒,并保證z*大含油量不超過0.1 mg/m3。

1.3 粉塵及碳粉

由于空壓機的嚙合間隙很小,空氣中含有粉塵及碳粉會加快壓縮機的磨損,降低螺桿壽命,應除去1μm以上的雜質、粉塵和碳粉,空氣中的z*大含塵濃度應不超過1mg/m3。

在3個主要影響因素中,空氣的含油量對空壓機的機型選擇和運行成本至關重要,本文主要對無油空壓機與有油空壓機的技術和經濟性進行對比分析。

2、空壓機的加油潤滑方式

目前,紡織行業使用的螺桿壓縮機壓縮元件的核心是螺桿轉子。螺桿轉子與殼組成壓縮腔,按壓縮腔是否噴入潤滑油而劃分為有油螺桿壓縮機和無油螺桿壓縮機。現將這兩種空壓機的原理分析如下。

2.1 有油螺桿空壓機

有油螺桿壓縮機采用陽轉子帶動陰轉子,兩轉子之間是接觸的,如同齒輪傳動,接觸面之間產生摩擦,有熱量產生致使轉子壽命僅10年左右。在壓縮空氣的過程中,需噴入大量的潤滑油,壓縮空氣與潤滑油混合后一道升壓,再離開壓縮腔,然后再通過油氣分離器。

有油機在壓縮腔內使用了免換的24KT潤滑油,從而起到冷卻、密封、潤滑3種作用。使壓縮比增大(一級壓縮比可達20~30),壓縮效率提高,多采用單級壓縮。排出的空氣需經過高效的油分離裝置分離,并經精密油分離裝置方能達到使用要求。但潤滑油的溫度應控制在80℃~200℃,以防止產生凝結水,影響24KT潤滑油的品質,且24KT潤滑油消耗量大,再加上一、二級油分離器濾芯等易損件費用高,運行維護費用較高。但該機價格低廉。

2.2 無油螺桿空壓機

無油螺桿空壓機壓縮腔由一對不接觸的陰陽螺桿轉子組成,在壓縮的過程中,陽轉子和陰轉子的運動是靠一對同步齒輪做非常精密的傳動。轉子既要保證對空氣進行壓縮,又要保證優良的氣密性,所以轉子的加工工藝要求極高,無油機采用無油潤滑螺桿嚙合實現壓力升高。該機壓縮腔內無油,螺桿之間的密封和潤滑采用噴涂自潤滑材料和聚四氟乙烯膜進行密封潤滑。為防止壓縮空氣沿軸向泄露,在軸上裝有氣封環和油封環,而且兩環中間設置和大氣相通的通道,確保軸承潤滑油不會滲漏到壓縮腔內。轉子之間、轉子和殼體之間的間隙相當小,壓縮過程中靠自身密封。該機的主要優點是輸出的空氣可以做到全無油。但由于螺桿自身密封的特點,單級壓縮比受到一定限制,采用兩級壓縮。由于轉子是不接觸的,所以沒有摩擦,壽命極長,甚至可達20年。壓縮腔內不需噴油潤滑,因而從根本上保證了壓縮空氣無油,運行費用極低。排氣壓力一般小于0.75MPa,壓縮時由于水汽等因素會使轉子磨損,涂層剝落逐漸積累,從而造成密封間隙增大,壓縮機效率下降,而且該種機型價格昂貴。

2.3 有油螺桿和無油螺桿空壓機工作流程

2.3.1 有油螺桿空壓機工作流程

干凈空氣進→空氣與油混合→壓縮→空氣與油分離→含油空氣經初步過濾→精密過濾→超精密過濾→含油量達標的壓縮空氣

2.3.2無油螺桿空壓機工作流程

干凈空氣進→壓縮→潔凈壓縮空氣

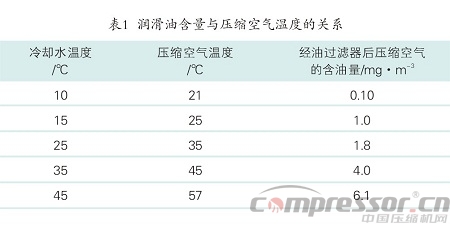

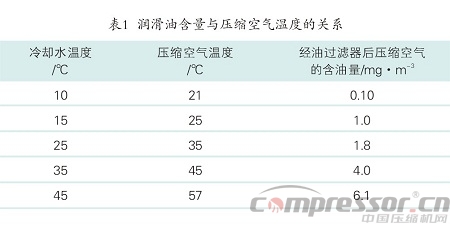

2.3.3 有油螺桿空壓機的除油

有油螺桿壓縮機壓縮腔出來的是油和氣的混合物,壓縮空氣的質量靠油分離器與油過濾器實現,無論采用何種方法都做不到完全無油。由于潤滑油的可揮發性,壓縮空氣中含潤滑油量隨壓縮空氣的溫度變化而劇烈變化(見表1) 。

若按全年平均冷卻溫度25℃,排氣溫度35℃,每年8000h計算,則40m3/min有油螺桿壓縮機帶油量為34.5kg,這些油隨壓縮空氣排出空壓機被油分離器濾除,細小的部分流進了產品或用氣設備中,既降低產品質量,又腐蝕主設備,同時增加了企業的運行成本。

以上分析是假定油分離器與油過濾器在正常較新的情況下做出的。事實上,有油螺桿壓縮機產生的壓縮空氣,其質量與油分離器和油過濾器有直接的關系。隨著使用時間的延長,濾芯不僅需要經常更換,更重要的是過濾效果會越來越差。一旦油過濾器達到飽和或被擊穿,則壓縮空氣會夾雜著大量的潤滑油進入工藝流程,空氣質量難以保證。

無油螺桿空壓機壓縮腔內無潤滑油,故可保證在任何情況下壓縮空氣都不含油,可確保用氣設備的工作可靠性,并且大大簡化了除油的工作流程,從而降低運行成本,提高企業的競爭力。

3、無油機與有油機的運行費用分析

3.1 過濾器件消耗和潤滑油消耗

與無油螺桿空壓機相比,有油螺桿空壓機要多消耗油氣分離器芯,且每年至少更換一次;油過濾器4000h更換,管路除油過濾器芯2000h更換;潤滑油消耗量按照空壓機出口含量理論值為3mg/m3 計算,每年流入客戶管道的油量為57.6kg;另外每年需更換至少100L潤滑油,這樣40m3/min的有油螺桿空壓機每年過濾器件多消耗4.52萬元。這些費用尚不包括有油機的故障維修費用。

3.2 電力消耗

因為油汽分離器芯和除油器濾芯的阻力損失增加,為保證用氣端壓力不變,則螺桿泵端壓力需提高,軸功增加,所以有油螺桿空壓機的電耗隨運行時間而增加。有油螺桿壓縮機因油汽分離器除油過濾的壓力損失,每一級0.01~0.05MPa會增加5% ~10%的電能消耗。對于40m3/min的有油螺桿空壓機,每年多耗電能達10萬元。

3.3 不間歇運行時間

無油潤滑空壓機可連續不間歇運行,更換進氣濾網可不停機,在卸載時幾分鐘就可完工。有油螺桿一般需要停機時間:換油及更換油分離器需停機1~2d;更換油濾每年4次,每次數小時。

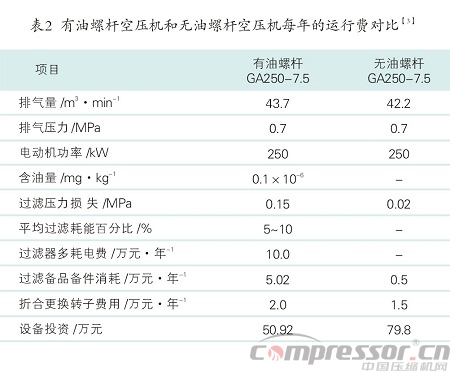

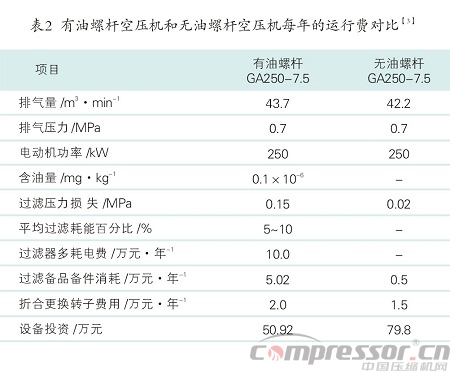

3.4 年運行費用對比

有油螺桿空壓機和無油螺桿空壓機年運行費對比見表2。

4、結論

無油潤滑螺桿式空壓機可保證提供全無油的高品質壓縮空氣,為提高產品合格率和噴氣織機生產效率創造了條件,而且可以實現節能5%~10%。

無油潤滑空壓機可連續不間歇運行,轉子不接觸,不磨損,運行平穩,振動小,噪聲低,使用壽命長。采用無油潤滑螺桿式空壓機設備初投資多56%,但和有油螺桿空壓機相比,40m3機型單臺每年可節省電費和消耗費用15.2萬元,兩年內可收回多投資部分。在噴氣織機大量使用壓縮空氣機的情況下,技術經濟效益顯著。

【壓縮機網】噴氣織機由空壓機提供高品質的壓縮空氣。空壓機的設備投資很大,因此應對空壓機的設備選型方法應予以高度重視。但由于目前針對常用空壓機運行和特點的比較資料很少,導致多數企業僅以一次性投資作為確定設備型號的主要依據,致使空壓機運行成本加大,企業能耗顯著增加,效益受到影響。為解決上述問題,本文詳細比較了目前紡織企業使用較多的有油和無油潤滑螺桿空壓機。針對這兩種空壓機的工作原理、空氣品質及運行費用進行技術經濟分析,為企業合理地選擇空壓機提供參考依據。

1、噴氣織機用壓縮空氣的品質要求

為了保證噴射引緯的正常進行,對于壓縮空氣中的水分和含油量及清潔度有嚴格的要求。

1.1 水分

噴氣織機引緯用壓縮空氣的含濕量不能過高,否則水分會在壓縮空氣管路中析出,凝結成水珠,使管壁沾附灰塵,增加管路沿程壓力損失,并在噴嘴處產生水珠,影響噴射質量,造成鋼筘、噴嘴織機部件銹蝕,因此應將壓縮空氣的壓力露點設定在4℃以下。

1.2 含油量

壓縮空氣中的油粒會污染織物,產生疵品,而且會沾附在噴嘴出口處,影響噴嘴噴射力和噴射氣流軌跡,降低引緯效果,使引緯惡化。油粒沾附在鋼筘上會使疵品增加,油粒在生產車間空氣中的彌散會污染環境,危及職工健康。因此應濾去直徑大于0.01μm的油粒,并保證z*大含油量不超過0.1 mg/m3。

1.3 粉塵及碳粉

由于空壓機的嚙合間隙很小,空氣中含有粉塵及碳粉會加快壓縮機的磨損,降低螺桿壽命,應除去1μm以上的雜質、粉塵和碳粉,空氣中的z*大含塵濃度應不超過1mg/m3。

在3個主要影響因素中,空氣的含油量對空壓機的機型選擇和運行成本至關重要,本文主要對無油空壓機與有油空壓機的技術和經濟性進行對比分析。

2、空壓機的加油潤滑方式

目前,紡織行業使用的螺桿壓縮機壓縮元件的核心是螺桿轉子。螺桿轉子與殼組成壓縮腔,按壓縮腔是否噴入潤滑油而劃分為有油螺桿壓縮機和無油螺桿壓縮機。現將這兩種空壓機的原理分析如下。

2.1 有油螺桿空壓機

有油螺桿壓縮機采用陽轉子帶動陰轉子,兩轉子之間是接觸的,如同齒輪傳動,接觸面之間產生摩擦,有熱量產生致使轉子壽命僅10年左右。在壓縮空氣的過程中,需噴入大量的潤滑油,壓縮空氣與潤滑油混合后一道升壓,再離開壓縮腔,然后再通過油氣分離器。

有油機在壓縮腔內使用了免換的24KT潤滑油,從而起到冷卻、密封、潤滑3種作用。使壓縮比增大(一級壓縮比可達20~30),壓縮效率提高,多采用單級壓縮。排出的空氣需經過高效的油分離裝置分離,并經精密油分離裝置方能達到使用要求。但潤滑油的溫度應控制在80℃~200℃,以防止產生凝結水,影響24KT潤滑油的品質,且24KT潤滑油消耗量大,再加上一、二級油分離器濾芯等易損件費用高,運行維護費用較高。但該機價格低廉。

2.2 無油螺桿空壓機

無油螺桿空壓機壓縮腔由一對不接觸的陰陽螺桿轉子組成,在壓縮的過程中,陽轉子和陰轉子的運動是靠一對同步齒輪做非常精密的傳動。轉子既要保證對空氣進行壓縮,又要保證優良的氣密性,所以轉子的加工工藝要求極高,無油機采用無油潤滑螺桿嚙合實現壓力升高。該機壓縮腔內無油,螺桿之間的密封和潤滑采用噴涂自潤滑材料和聚四氟乙烯膜進行密封潤滑。為防止壓縮空氣沿軸向泄露,在軸上裝有氣封環和油封環,而且兩環中間設置和大氣相通的通道,確保軸承潤滑油不會滲漏到壓縮腔內。轉子之間、轉子和殼體之間的間隙相當小,壓縮過程中靠自身密封。該機的主要優點是輸出的空氣可以做到全無油。但由于螺桿自身密封的特點,單級壓縮比受到一定限制,采用兩級壓縮。由于轉子是不接觸的,所以沒有摩擦,壽命極長,甚至可達20年。壓縮腔內不需噴油潤滑,因而從根本上保證了壓縮空氣無油,運行費用極低。排氣壓力一般小于0.75MPa,壓縮時由于水汽等因素會使轉子磨損,涂層剝落逐漸積累,從而造成密封間隙增大,壓縮機效率下降,而且該種機型價格昂貴。

2.3 有油螺桿和無油螺桿空壓機工作流程

2.3.1 有油螺桿空壓機工作流程

干凈空氣進→空氣與油混合→壓縮→空氣與油分離→含油空氣經初步過濾→精密過濾→超精密過濾→含油量達標的壓縮空氣

2.3.2無油螺桿空壓機工作流程

干凈空氣進→壓縮→潔凈壓縮空氣

2.3.3 有油螺桿空壓機的除油

有油螺桿壓縮機壓縮腔出來的是油和氣的混合物,壓縮空氣的質量靠油分離器與油過濾器實現,無論采用何種方法都做不到完全無油。由于潤滑油的可揮發性,壓縮空氣中含潤滑油量隨壓縮空氣的溫度變化而劇烈變化(見表1) 。

若按全年平均冷卻溫度25℃,排氣溫度35℃,每年8000h計算,則40m3/min有油螺桿壓縮機帶油量為34.5kg,這些油隨壓縮空氣排出空壓機被油分離器濾除,細小的部分流進了產品或用氣設備中,既降低產品質量,又腐蝕主設備,同時增加了企業的運行成本。

以上分析是假定油分離器與油過濾器在正常較新的情況下做出的。事實上,有油螺桿壓縮機產生的壓縮空氣,其質量與油分離器和油過濾器有直接的關系。隨著使用時間的延長,濾芯不僅需要經常更換,更重要的是過濾效果會越來越差。一旦油過濾器達到飽和或被擊穿,則壓縮空氣會夾雜著大量的潤滑油進入工藝流程,空氣質量難以保證。

無油螺桿空壓機壓縮腔內無潤滑油,故可保證在任何情況下壓縮空氣都不含油,可確保用氣設備的工作可靠性,并且大大簡化了除油的工作流程,從而降低運行成本,提高企業的競爭力。

3、無油機與有油機的運行費用分析

3.1 過濾器件消耗和潤滑油消耗

與無油螺桿空壓機相比,有油螺桿空壓機要多消耗油氣分離器芯,且每年至少更換一次;油過濾器4000h更換,管路除油過濾器芯2000h更換;潤滑油消耗量按照空壓機出口含量理論值為3mg/m3 計算,每年流入客戶管道的油量為57.6kg;另外每年需更換至少100L潤滑油,這樣40m3/min的有油螺桿空壓機每年過濾器件多消耗4.52萬元。這些費用尚不包括有油機的故障維修費用。

3.2 電力消耗

因為油汽分離器芯和除油器濾芯的阻力損失增加,為保證用氣端壓力不變,則螺桿泵端壓力需提高,軸功增加,所以有油螺桿空壓機的電耗隨運行時間而增加。有油螺桿壓縮機因油汽分離器除油過濾的壓力損失,每一級0.01~0.05MPa會增加5% ~10%的電能消耗。對于40m3/min的有油螺桿空壓機,每年多耗電能達10萬元。

3.3 不間歇運行時間

無油潤滑空壓機可連續不間歇運行,更換進氣濾網可不停機,在卸載時幾分鐘就可完工。有油螺桿一般需要停機時間:換油及更換油分離器需停機1~2d;更換油濾每年4次,每次數小時。

3.4 年運行費用對比

有油螺桿空壓機和無油螺桿空壓機年運行費對比見表2。

4、結論

無油潤滑螺桿式空壓機可保證提供全無油的高品質壓縮空氣,為提高產品合格率和噴氣織機生產效率創造了條件,而且可以實現節能5%~10%。

無油潤滑空壓機可連續不間歇運行,轉子不接觸,不磨損,運行平穩,振動小,噪聲低,使用壽命長。采用無油潤滑螺桿式空壓機設備初投資多56%,但和有油螺桿空壓機相比,40m3機型單臺每年可節省電費和消耗費用15.2萬元,兩年內可收回多投資部分。在噴氣織機大量使用壓縮空氣機的情況下,技術經濟效益顯著。

網友評論

條評論

最新評論