電動機廣泛應用于拖動風機、泵、鼓風機、空氣壓縮機、制冷機和各種機床等機械傳動裝置及其他各類電氣設備,是量大面廣的終端耗能大戶。電機系統包括電動機、被拖動裝置、傳動控制系統及管網負荷。

改革開放以來,我國制造業有了長足發展,近些年企業通過自主研發和消化吸收,電動機、風機、泵、壓縮機等相關產業的產品性能、質量有了顯著提高,對推動電機系統的節能工作起了很大的促進作用。

提高電機系統的能效,就是在滿足工藝要求的前提下,消耗z*少的能源。其能效提高的潛力在于電力變壓器、電機、拖動設備的自身效率及匹配達到z*優。

電機系統節能潛力

電機系統節能是當今國際高度關注和重點研究的領域,也是我國 “十三五”期間實施節能減排既定國策的重點關注領域。隨著q*能源消耗的逐年快速增長,節能降耗、減排,減少溫室氣體排放已成為q*共同關注的重大問題,中小型電機系統節能潛力巨大,已經成為世界各國政府和國際組織的共識。

我國中小型電機用電量約占總發電量的50%以上,其產量的增長速度z*能反映國民經濟的增長速度,是國民經濟中的重要產業。我國已經成為世界上z*大的中小型電機生產、使用和出口大國。根據國際通用估算方法,電動機裝機容量為發電機裝機容量的2.5~3.5倍,據此推算,今后較長一段時期,電動機產量還將會持續快速擴大。中小型電機產業市場巨大,充分表明了中小型電機及系統在國民經濟和社會發展中有著不可替代的重要地位和作用。

但是長期以來,我國電機壽命平均比國外低3%~5%,運行系統效率比國外低10%~20%。而在2013年中國電機保有量大約17億千瓦,總耗電量為3萬億千瓦時,占全社會用電總量的64%、工業用電的75%。數據顯示,如果電機系統的效率提高5% ~8%,每年節約的電相當于兩到三個三峽大壩的發電量。中國節能協會常務副理事長王秦平用一組數據客觀的闡述了電機的耗電情況,以及提高電機能耗的重大意義。

因此,基于目前的市場現狀估算,全國電動機效能每提高一個百分點,每年可以節約260多億千瓦電。

由于發達國家政府和國際組織的大力推動,國際領先企業已投入了大量人力、物力、財力,在節能型中小型電機及系統的研究開發及產品的推廣應用方面取得了突破性進展。但與眾多國家比較,我國的電機系統尚存在很大的節能潛力和技術升級空間,長期以來我國在電機產品高效化、匹配的精細化、專用化方面、在專用高效電機產品的設計技術和研發手段、設施方面以及在電機控制等方面與發達國家有較大差距。主要表現在:

(1)電動機及被拖動設備效率低。電機產品效率比國外先進水平低,雖然國產高效電機與國外先進水平相當,但價格高、市場占有率低;風機、泵、壓縮機產品效率比國外先進水平低2%~4%。

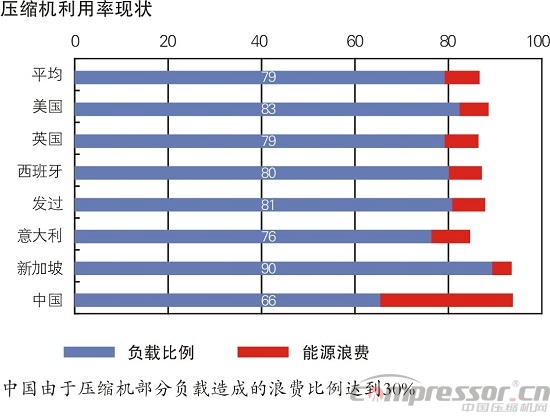

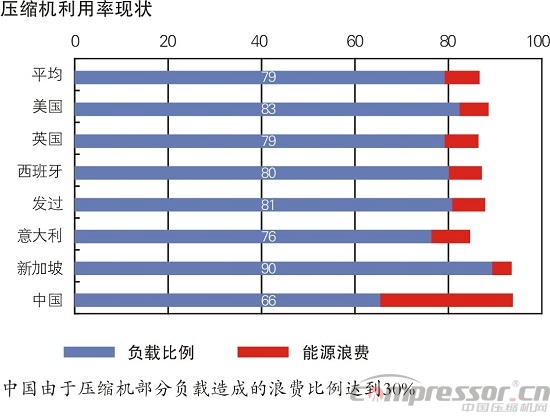

(2)系統運行效率低。主要體現在系統匹配不合理,“大馬拉小車”現象嚴重,設備長期低負荷運行;系統調節方式落后,大部分壓縮機、風機、泵類采用機械節流方式調節,效率比調速方式約低30%。

電機系統節能解決方案

由于考慮起動、過載、系統安全等原因,高效的電動機經常在低效狀態下運行。在這些電機中,有相當一部分通過采用變頻器對其進行調速控制,有可能使電動機重新回到高效的運行狀態,這樣可節省大量的電能。

1、變頻調速原理

根據三相異步電動機的原理,三相異步電動機的軸轉速與供電電源的頻率之間有如下關系:

N=60F/P(1-S) (1)

N——電機轉速

F——電源頻率

S——轉差率

P——電機極對數

考慮到轉差率S一般<<1,所以當電機的極對數一定時,電機的轉速和電機供電電源的頻率成正比關系,因此可以通過調整供電電源的頻率來控制三相異步電動機的軸轉速。

2、負載類型

在實際的生產機械中,電動機的負載種類千差萬別,但我們可以將這些負載種類歸結到平方轉矩、恒轉矩、恒功率和粘滯性負載等幾類特性。而平方轉矩和恒轉矩負載特性占了全部負載中的絕大多數,我們只討論這兩種負載。

3、平方轉矩負載

平方轉矩負載的特性為:電機的軸功率與電機轉速的3次方成正比關系,即

式中ne、Ne是額定轉速和額定軸功率

n、N是運行時的轉速和功率

4、恒轉矩負載

恒轉矩負載的特性為負載的轉矩不隨轉速變化而變化,電機的軸功率與電機的轉速成正比關系,即

N=kn (3)

式中

n——三相異步電機的轉速

N——三相異步電機運行在N轉速的軸功率

K——傳動系數,當轉矩一定時,K為常數

5、變頻調速節能原理

由于負載轉矩一定,所以軸功率和負載轉速成正比關系。當負載轉速的變化不影響產品的產量和質量時,應盡可能的降低電機轉速,達到節能的目的。

6、變頻調速節能技術適用范圍

許多行業如鋼鐵、有色、石油、石化、化工、紡織、機械、電力、建材、醫藥、煤炭、造紙、卷煙、酒店、自來水等行業都在許多設備中采用交流電機變頻調速技術,產生節電、提高產品質量及增產的效果。

7、節能潛力

變頻器要節電是有一定條件的。在不影響使用的條件下,適當改變工況參數后,把不合理運行參數所消耗電能節省下來,就可做到從一般運行轉變成經濟運行。要節能一定要降低頻率,頻率下降值越大,節電越多;不降低頻率,變頻器原則上是不能節電的。

與電動機負載率有關。負載率在10%~90%時,節電率z*多約8%~10%,負載率低相應節電率高些。但無功節電率大約40% ~50%,是不計電費的。

與原來的運行的工況參數值的合理程度有關。例如,與壓力、流量、轉速等可調節的量值大小有關,可調整量大,則節電率就高,否則相反。

與原來采用的調速方式有關。例如,原來用滑差電動機調速,因調速效率低,尤其在中、低速時,效率只有50%以下,很不經濟,改為變頻器調速后,把這部分電能節省下來了。目前輕工、紡織、造紙、印染、塑料、橡膠等行業中,大多還在使用滑差電動機,故使用變頻器來實現節能,技術改造工作是當務之急的事。

與電動機工作方式有關。例如,連續運轉、短時運轉、間歇運轉的節電量是不同的。

與電動機開動時間長短有關。例如,一天開機24h,一年開365天的節電量就大,反之則小。與電動機本身功率大小有關。同樣節電率下,功率大的節電量值大,經濟效益就大,哪怕節電率相對小功率電動機低些,但實際收益較大。

與本單位生產工藝設備重要性有關。s*先要選產品電耗大的、產品成本高的、現用的調速方式是不夠經濟合理的設備加以改造,改用變頻器后就能有立竿見影、事半功倍的效果。

在選用變頻器調速或節能時,應該遵守以上原則,作為決定方案的前提。當地電費價格高的,在同樣節電量時,經濟收益就更大,這也是必然要考慮的事。

壓縮機電機節能現狀

壓縮機作為應用于多領域的產品之一,走上節能環保之路也是勢在必行。但在國內許多使用壓縮機的企業對壓縮機的節能概念并不是很重視,他們認為壓縮機性能穩定可靠就行,節能是次要的。

其實并非如此,壓縮機是用電大戶,空壓系統電能消耗占工業能耗的8~10%左右,是電動系統四大耗能設備之一。全國空壓機耗電量約為2260億kW·h/a,其中有效能耗只占66%,其余34%的能量(約768.4億k·Wh/a)被白白浪費掉,空壓系統的節能亟待高效開展。大量的數據表明,壓縮空氣系統的主要費用都耗費在運行環節上,在其生命周期中,運行費用(電費)占據的比例高達78~92%。

例如一臺容積流量為2m3/min,壓力為8kg的風冷空氣壓縮機,大約每小時耗電量為150度,一天運行20h計算,每天耗電量為3000度,一年以運行300天計算,每年耗電量為900000度,以工業用電1元/度計算,每年的電費就高達90萬。整個壽命周期僅以5年計算,則一臺20m3/min壓縮機的電費成本將高達450萬,加上5年的維修保養費就500多萬,而購買成本在10-20萬之間,購買成本占據的比例僅為2%-5%。根據GB19153-2009標準規定此型號的空氣壓縮機1、2、3級能效機組輸入比功率值分6.3、7.1、8.1,2級、3級能效占1級能效的比例約為113%、129%,3級能效占2級能效的比例約為114%。這說明每提高一級能效將節約用電量超10%,提高二級將節約用電量近30%,從這些數據可以看出壓縮機節能意義非常重大。

節能案例

某化纖有限公司現有英格索蘭空壓機4臺,排氣壓力0.85MPa,其中3臺MM160-8.5,容積流量為26m3/min,壓縮電機額定功率160kW;1臺MM75-8.5,容積流量為12.1m3/min,壓縮電機額定功率75kW。

(1)系統狀況

該公司4臺空壓機大多數時間采用一大一小方式運行,總供氣量為38.1m3/min,其中75kW空壓機設定加卸載壓力為0.66MPa和0.76MPa,160kW空壓機設定加卸載壓力為0.68MPa和0.78MPa。實際工作中75kW 的MM75空壓機約只有60%的加載率,160kW的MM160空壓機基本一直處于加載狀態。

經過測試,75kW空壓機卸載時z*小輸入功率30kW左右,加載時z*高輸入功率85kW,160kW的空壓機一直處于加載狀態,運行比較平穩,輸入功率一直保持為165kW左右。

工廠工藝要求空壓機運行壓力不低于0.6MPa,需求量大時兩臺160kW工作。

2)節能原理

該公司的空壓機耗電量占全廠總耗電量16%左右,空壓機系統年總用電量為180萬kWh左右,因此對空壓機系統進行節能改造意義十分重大。

由于生產工藝所需的壓縮空氣不斷變化和生產安排的調整,導致車間對壓縮空氣的需求量也在不斷變化,為了適應這種變化,空壓機系統一般采用加卸載的方式運行。壓縮空氣的需求量減少使空壓機排氣壓力達到卸載壓力時,空壓機開始卸載。空壓機卸載時進氣口關閉,電機空轉不產生壓縮空氣,但是其耗電功率基本占到額定功率的30%左右,甚至更多,從而導致空壓機系統在部分負荷時效率較低。

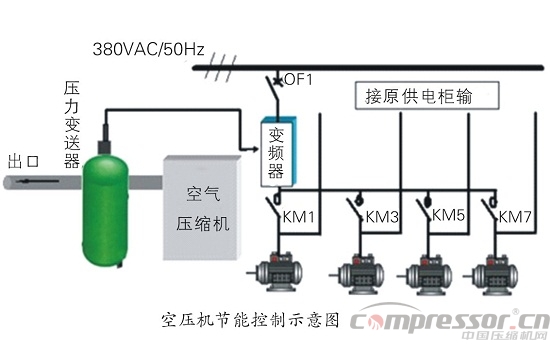

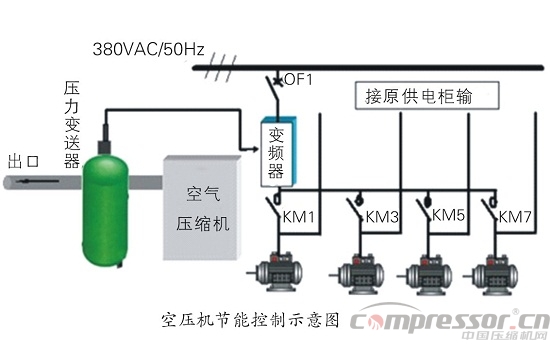

依據螺桿式空壓機的排氣量和轉速、耗電功率基本上成正比例的關系,通過采用變頻器對系統進行恒壓控制,可根據系統的實際用氣需求調節壓縮機的轉速,使空壓機排氣量和實際需求量達到基本平衡,系統壓力波動控制在較小的范圍內,從而節約空壓機采用傳統加卸載運行方式時不必要的能耗:降低傳統控制方式中加載時較高壓力導致的高電耗,避免卸載時空壓機電機空轉做無用功。

3)節能改造

根據該公司壓縮空氣系統的使用情況,配置某品牌VC-K型智能節電裝置,用于空壓機系統的控制。該智能節電裝置自動采集現場儲氣罐的壓力,根據壓縮空氣的實際需求量,按循環啟動的方式閉環控制4臺空壓機的運行,在滿足系統正常安全和穩定運行的前提下,大幅降低系統運行能耗。

當系統中一臺75kW(產氣量12.1m3 /min)空壓機以60%加載率運行,一臺160kW(產氣量26m3/min)空壓機無卸載運行時,系統實際每小時耗能約為236.5kWh,當75kW空壓機改用變頻恒壓運行時,系統每小時耗能為226kWh,每小時節能10.5kWh。

按空壓機每年運行8000小時計算,年節能量為8.4萬kWh,每度電按0.8元計算,年可節約電費6.72萬元。

小結

隨著科學技術的發展,空氣壓縮機作為一種重要的動力輸出,被廣泛應用于機械、冶煉、鋼鐵、建材、半導體、熱電、醫藥、化工、食品、紡織、醫藥等眾多工業領域。然而,空壓機屬于高能耗設備,在某些行業耗電占到了生產耗電的60%以上,故俗稱“電老虎”。節能是一項長期的戰略任務和基本國策,也是實施十三五規劃的緊迫任務。

電動機廣泛應用于拖動風機、泵、鼓風機、空氣壓縮機、制冷機和各種機床等機械傳動裝置及其他各類電氣設備,是量大面廣的終端耗能大戶。電機系統包括電動機、被拖動裝置、傳動控制系統及管網負荷。

改革開放以來,我國制造業有了長足發展,近些年企業通過自主研發和消化吸收,電動機、風機、泵、壓縮機等相關產業的產品性能、質量有了顯著提高,對推動電機系統的節能工作起了很大的促進作用。

提高電機系統的能效,就是在滿足工藝要求的前提下,消耗z*少的能源。其能效提高的潛力在于電力變壓器、電機、拖動設備的自身效率及匹配達到z*優。

電機系統節能潛力

電機系統節能是當今國際高度關注和重點研究的領域,也是我國 “十三五”期間實施節能減排既定國策的重點關注領域。隨著q*能源消耗的逐年快速增長,節能降耗、減排,減少溫室氣體排放已成為q*共同關注的重大問題,中小型電機系統節能潛力巨大,已經成為世界各國政府和國際組織的共識。

我國中小型電機用電量約占總發電量的50%以上,其產量的增長速度z*能反映國民經濟的增長速度,是國民經濟中的重要產業。我國已經成為世界上z*大的中小型電機生產、使用和出口大國。根據國際通用估算方法,電動機裝機容量為發電機裝機容量的2.5~3.5倍,據此推算,今后較長一段時期,電動機產量還將會持續快速擴大。中小型電機產業市場巨大,充分表明了中小型電機及系統在國民經濟和社會發展中有著不可替代的重要地位和作用。

但是長期以來,我國電機壽命平均比國外低3%~5%,運行系統效率比國外低10%~20%。而在2013年中國電機保有量大約17億千瓦,總耗電量為3萬億千瓦時,占全社會用電總量的64%、工業用電的75%。數據顯示,如果電機系統的效率提高5% ~8%,每年節約的電相當于兩到三個三峽大壩的發電量。中國節能協會常務副理事長王秦平用一組數據客觀的闡述了電機的耗電情況,以及提高電機能耗的重大意義。

因此,基于目前的市場現狀估算,全國電動機效能每提高一個百分點,每年可以節約260多億千瓦電。

由于發達國家政府和國際組織的大力推動,國際領先企業已投入了大量人力、物力、財力,在節能型中小型電機及系統的研究開發及產品的推廣應用方面取得了突破性進展。但與眾多國家比較,我國的電機系統尚存在很大的節能潛力和技術升級空間,長期以來我國在電機產品高效化、匹配的精細化、專用化方面、在專用高效電機產品的設計技術和研發手段、設施方面以及在電機控制等方面與發達國家有較大差距。主要表現在:

(1)電動機及被拖動設備效率低。電機產品效率比國外先進水平低,雖然國產高效電機與國外先進水平相當,但價格高、市場占有率低;風機、泵、壓縮機產品效率比國外先進水平低2%~4%。

(2)系統運行效率低。主要體現在系統匹配不合理,“大馬拉小車”現象嚴重,設備長期低負荷運行;系統調節方式落后,大部分壓縮機、風機、泵類采用機械節流方式調節,效率比調速方式約低30%。

電機系統節能解決方案

由于考慮起動、過載、系統安全等原因,高效的電動機經常在低效狀態下運行。在這些電機中,有相當一部分通過采用變頻器對其進行調速控制,有可能使電動機重新回到高效的運行狀態,這樣可節省大量的電能。

1、變頻調速原理

根據三相異步電動機的原理,三相異步電動機的軸轉速與供電電源的頻率之間有如下關系:

N=60F/P(1-S) (1)

N——電機轉速

F——電源頻率

S——轉差率

P——電機極對數

考慮到轉差率S一般<<1,所以當電機的極對數一定時,電機的轉速和電機供電電源的頻率成正比關系,因此可以通過調整供電電源的頻率來控制三相異步電動機的軸轉速。

2、負載類型

在實際的生產機械中,電動機的負載種類千差萬別,但我們可以將這些負載種類歸結到平方轉矩、恒轉矩、恒功率和粘滯性負載等幾類特性。而平方轉矩和恒轉矩負載特性占了全部負載中的絕大多數,我們只討論這兩種負載。

3、平方轉矩負載

平方轉矩負載的特性為:電機的軸功率與電機轉速的3次方成正比關系,即

式中ne、Ne是額定轉速和額定軸功率

n、N是運行時的轉速和功率

4、恒轉矩負載

恒轉矩負載的特性為負載的轉矩不隨轉速變化而變化,電機的軸功率與電機的轉速成正比關系,即

N=kn (3)

式中

n——三相異步電機的轉速

N——三相異步電機運行在N轉速的軸功率

K——傳動系數,當轉矩一定時,K為常數

5、變頻調速節能原理

由于負載轉矩一定,所以軸功率和負載轉速成正比關系。當負載轉速的變化不影響產品的產量和質量時,應盡可能的降低電機轉速,達到節能的目的。

6、變頻調速節能技術適用范圍

許多行業如鋼鐵、有色、石油、石化、化工、紡織、機械、電力、建材、醫藥、煤炭、造紙、卷煙、酒店、自來水等行業都在許多設備中采用交流電機變頻調速技術,產生節電、提高產品質量及增產的效果。

7、節能潛力

變頻器要節電是有一定條件的。在不影響使用的條件下,適當改變工況參數后,把不合理運行參數所消耗電能節省下來,就可做到從一般運行轉變成經濟運行。要節能一定要降低頻率,頻率下降值越大,節電越多;不降低頻率,變頻器原則上是不能節電的。

與電動機負載率有關。負載率在10%~90%時,節電率z*多約8%~10%,負載率低相應節電率高些。但無功節電率大約40% ~50%,是不計電費的。

與原來的運行的工況參數值的合理程度有關。例如,與壓力、流量、轉速等可調節的量值大小有關,可調整量大,則節電率就高,否則相反。

與原來采用的調速方式有關。例如,原來用滑差電動機調速,因調速效率低,尤其在中、低速時,效率只有50%以下,很不經濟,改為變頻器調速后,把這部分電能節省下來了。目前輕工、紡織、造紙、印染、塑料、橡膠等行業中,大多還在使用滑差電動機,故使用變頻器來實現節能,技術改造工作是當務之急的事。

與電動機工作方式有關。例如,連續運轉、短時運轉、間歇運轉的節電量是不同的。

與電動機開動時間長短有關。例如,一天開機24h,一年開365天的節電量就大,反之則小。與電動機本身功率大小有關。同樣節電率下,功率大的節電量值大,經濟效益就大,哪怕節電率相對小功率電動機低些,但實際收益較大。

與本單位生產工藝設備重要性有關。s*先要選產品電耗大的、產品成本高的、現用的調速方式是不夠經濟合理的設備加以改造,改用變頻器后就能有立竿見影、事半功倍的效果。

在選用變頻器調速或節能時,應該遵守以上原則,作為決定方案的前提。當地電費價格高的,在同樣節電量時,經濟收益就更大,這也是必然要考慮的事。

壓縮機電機節能現狀

壓縮機作為應用于多領域的產品之一,走上節能環保之路也是勢在必行。但在國內許多使用壓縮機的企業對壓縮機的節能概念并不是很重視,他們認為壓縮機性能穩定可靠就行,節能是次要的。

其實并非如此,壓縮機是用電大戶,空壓系統電能消耗占工業能耗的8~10%左右,是電動系統四大耗能設備之一。全國空壓機耗電量約為2260億kW·h/a,其中有效能耗只占66%,其余34%的能量(約768.4億k·Wh/a)被白白浪費掉,空壓系統的節能亟待高效開展。大量的數據表明,壓縮空氣系統的主要費用都耗費在運行環節上,在其生命周期中,運行費用(電費)占據的比例高達78~92%。

例如一臺容積流量為2m3/min,壓力為8kg的風冷空氣壓縮機,大約每小時耗電量為150度,一天運行20h計算,每天耗電量為3000度,一年以運行300天計算,每年耗電量為900000度,以工業用電1元/度計算,每年的電費就高達90萬。整個壽命周期僅以5年計算,則一臺20m3/min壓縮機的電費成本將高達450萬,加上5年的維修保養費就500多萬,而購買成本在10-20萬之間,購買成本占據的比例僅為2%-5%。根據GB19153-2009標準規定此型號的空氣壓縮機1、2、3級能效機組輸入比功率值分6.3、7.1、8.1,2級、3級能效占1級能效的比例約為113%、129%,3級能效占2級能效的比例約為114%。這說明每提高一級能效將節約用電量超10%,提高二級將節約用電量近30%,從這些數據可以看出壓縮機節能意義非常重大。

節能案例

某化纖有限公司現有英格索蘭空壓機4臺,排氣壓力0.85MPa,其中3臺MM160-8.5,容積流量為26m3/min,壓縮電機額定功率160kW;1臺MM75-8.5,容積流量為12.1m3/min,壓縮電機額定功率75kW。

(1)系統狀況

該公司4臺空壓機大多數時間采用一大一小方式運行,總供氣量為38.1m3/min,其中75kW空壓機設定加卸載壓力為0.66MPa和0.76MPa,160kW空壓機設定加卸載壓力為0.68MPa和0.78MPa。實際工作中75kW 的MM75空壓機約只有60%的加載率,160kW的MM160空壓機基本一直處于加載狀態。

經過測試,75kW空壓機卸載時z*小輸入功率30kW左右,加載時z*高輸入功率85kW,160kW的空壓機一直處于加載狀態,運行比較平穩,輸入功率一直保持為165kW左右。

工廠工藝要求空壓機運行壓力不低于0.6MPa,需求量大時兩臺160kW工作。

2)節能原理

該公司的空壓機耗電量占全廠總耗電量16%左右,空壓機系統年總用電量為180萬kWh左右,因此對空壓機系統進行節能改造意義十分重大。

由于生產工藝所需的壓縮空氣不斷變化和生產安排的調整,導致車間對壓縮空氣的需求量也在不斷變化,為了適應這種變化,空壓機系統一般采用加卸載的方式運行。壓縮空氣的需求量減少使空壓機排氣壓力達到卸載壓力時,空壓機開始卸載。空壓機卸載時進氣口關閉,電機空轉不產生壓縮空氣,但是其耗電功率基本占到額定功率的30%左右,甚至更多,從而導致空壓機系統在部分負荷時效率較低。

依據螺桿式空壓機的排氣量和轉速、耗電功率基本上成正比例的關系,通過采用變頻器對系統進行恒壓控制,可根據系統的實際用氣需求調節壓縮機的轉速,使空壓機排氣量和實際需求量達到基本平衡,系統壓力波動控制在較小的范圍內,從而節約空壓機采用傳統加卸載運行方式時不必要的能耗:降低傳統控制方式中加載時較高壓力導致的高電耗,避免卸載時空壓機電機空轉做無用功。

3)節能改造

根據該公司壓縮空氣系統的使用情況,配置某品牌VC-K型智能節電裝置,用于空壓機系統的控制。該智能節電裝置自動采集現場儲氣罐的壓力,根據壓縮空氣的實際需求量,按循環啟動的方式閉環控制4臺空壓機的運行,在滿足系統正常安全和穩定運行的前提下,大幅降低系統運行能耗。

當系統中一臺75kW(產氣量12.1m3 /min)空壓機以60%加載率運行,一臺160kW(產氣量26m3/min)空壓機無卸載運行時,系統實際每小時耗能約為236.5kWh,當75kW空壓機改用變頻恒壓運行時,系統每小時耗能為226kWh,每小時節能10.5kWh。

按空壓機每年運行8000小時計算,年節能量為8.4萬kWh,每度電按0.8元計算,年可節約電費6.72萬元。

小結

隨著科學技術的發展,空氣壓縮機作為一種重要的動力輸出,被廣泛應用于機械、冶煉、鋼鐵、建材、半導體、熱電、醫藥、化工、食品、紡織、醫藥等眾多工業領域。然而,空壓機屬于高能耗設備,在某些行業耗電占到了生產耗電的60%以上,故俗稱“電老虎”。節能是一項長期的戰略任務和基本國策,也是實施十三五規劃的緊迫任務。

網友評論

條評論

最新評論