【壓縮機網】陜西北元化工集團有限公司化工二分公司80萬t/a燒堿裝置采用德國、意大利合資企業伍德迪諾拉離子膜電解槽,共有4條生產線,每條生產線的燒堿生產能力為20萬t/a。在氯氫處理工序,經常因氫氣壓縮機本機回流閥振動使氣源管脫落、定位器反饋桿斷裂而導致系統停車。2012年10月8日12:40,氯化氫C線氫氣壓縮機C本機回流閥2E-551C反饋桿斷裂,氫氣流量低,合成爐因過氯急停,電解C線降電流;13:20,電解C、D線電流由11kA降至7kA。2013年7月9日00:37,DCS操作人員發現C線氫氣總管壓力有下降趨勢,隨即聯系現場工藝人員對C線氫氣壓縮機進行現場檢查,發現氫氣壓縮機A本機回流閥2E-551A氣源管斷裂。采取一系列措施后,消除了該類事故的發生,公司的安全生產得到了有力保障。

1、閥門振動的原因

燒堿裝置氯氫處理工序氫氣壓縮機廠房內共有5臺水環式氫氣壓縮機,每臺氫氣壓縮機電動機功率為220kW,轉速為1485r/min。在運行過程中產生的位移為1.9μm,加速度為0.37m/s2,速度0.12mm/s。氫氣壓縮機本機回流閥安裝在水環泵的頂端橫管中央位置,距離地面垂直高度2.5m,閥門口徑為100mm,事故狀態下打開。氫氣壓縮機本機回流閥隨氫氣壓縮機成套提供,采用ALP-1000RS定位器、PBUA100執行器,氣源管為Ф8不銹鋼管。水環泵產生的振動經管道傳輸到頂端氣動調節閥,在閥門上呈現出的振動被放大。經測定,閥門定位器產生的位移為26.1μm,加速度為2.57m/s2,速度0.57mm/s。只要氫氣壓縮機處于運行狀態,閥門定位器上的振動將會持續。長此以往,定位器反饋桿將斷裂,嚴重時氣源管脫落。

2、對閥門的改造

閥門的振動由氫氣壓縮機產生,因此應s*先解決氫氣壓縮機振動大的問題。重新對電動機和水環泵進行找正,并緊固電動機的地腳螺栓,使位移和加速度均在指標以內。另外,對閥門定位器反饋桿和氣源管進行改造以增強閥門的抗振能力;并增加保位閥,使其在閥門氣源管脫落時保持運行時的閥位。

2.1 定位器改造

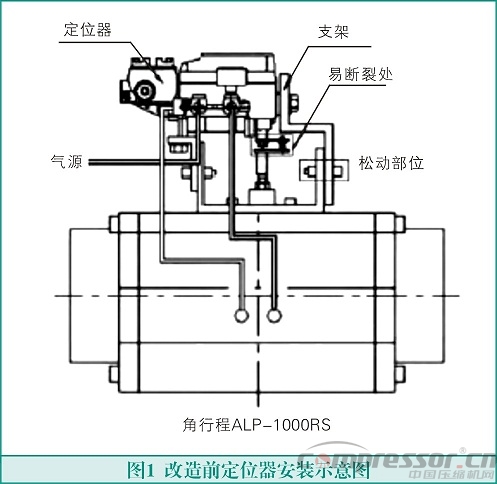

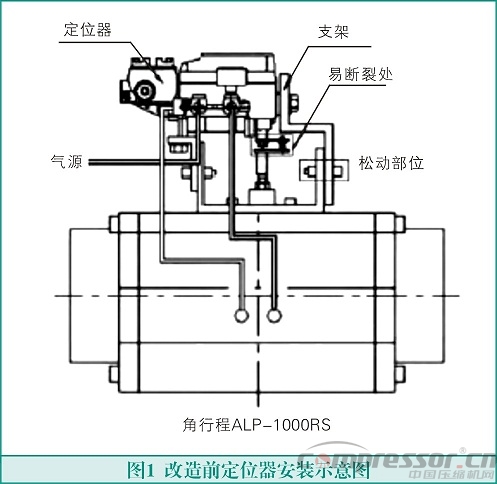

出廠時,閥門使用的定位器為ALP-1000RS,定位器與氣缸之間用5mm粗的反饋桿連接,反饋桿頂端套絲與扁平連接板用螺絲固定,螺母連接處為薄弱環節,振動斷裂均在此處,并且出現定位器和氣缸連接螺母松動的情況(見圖1)。

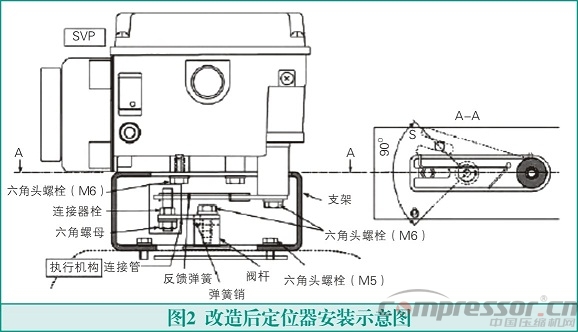

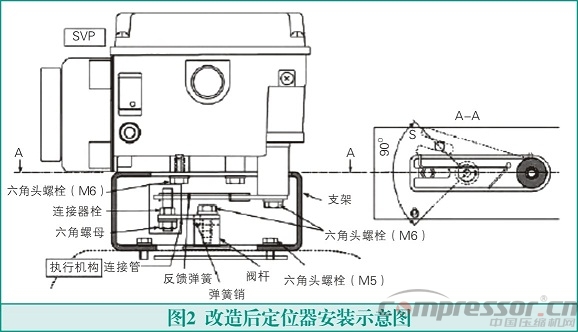

為了解決反饋桿斷裂和連接螺母松動問題,將ALP-1000RS定位器更換為SVP3000智能定位器。其特點在于反饋桿可以采用兩道螺母背鎖,從而將反饋桿牢牢固定在氣缸上,定位器和氣缸之間的連接螺母更加牢固,增強了抗振動能力。另外,定位器因為更換為智能型,增加了閥門的調節精度。圖2為改造后定位器安裝示意圖。

2.2 氣源管改造

氫氣壓縮機上安裝的氣動調節閥采用不銹鋼管作為氣源連接管,氣源管不斷受到壓縮機振動和連接件慣性擺動產生的扭力,因振動強度大,且持續振動,氣源管經常脫落。為徹底解決該問題,將不銹鋼管更換為PU管。其使用壓力可達0.5~1.5MPa,環境溫度達到-25~70℃,并且其具有較強的耐磨性、耐老化性,以及耐扯斷性能,因此完全可以作為非腐蝕環境下振動設備氣源的連接。連接時,將PU管用快速直通氣管接頭連接在定位器和氣源過濾減壓閥之間。

2.3 增加保位閥

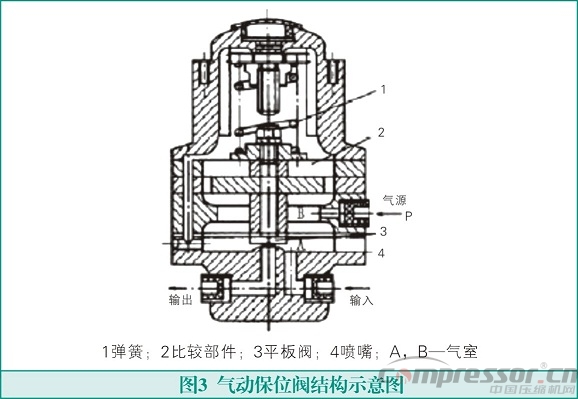

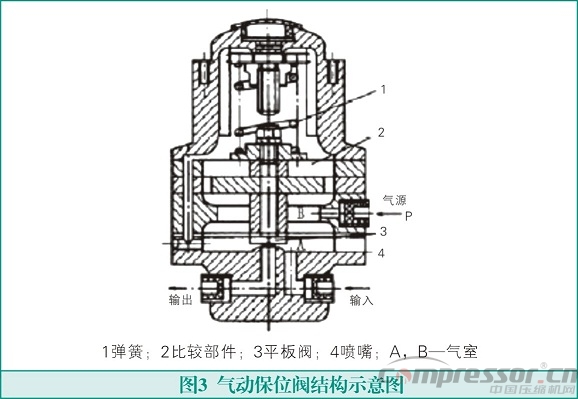

氣動保位閥是閥位保護裝置。當儀表的氣源壓力中斷,或氣源供給系統發生故障時,氣動保位閥能自動切斷調節器與調節閥氣室,或定位器輸出與調節閥氣室之間的通道,使調節閥的閥位保持原來的控制位置,以保證調節回路中工藝參數不變。故障消除后,氣動保位閥立刻恢復正常位置。圖3為氣動保位閥的結構示意圖。

當氣源信號進入氣室B時,作用在比較部件上的力與彈簧的作用力進行比較。正常狀態時,膜片比較部件的推力大于給定的彈簧力,此時平板閥芯抬起,打開噴嘴,通道處于正常工作狀態。當氣源發生故障使供氣中斷時,氣室B的壓力下降,在彈簧力作用下,平板閥芯蓋住噴嘴,切斷了氣室A與輸出口的通道,即將氣動執行機構的氣室密封,使調節閥的工作位置保持在原來的位置,起到保持閥位的作用。

2.4定位器、保位閥、空氣過濾減壓閥與氣缸的連接

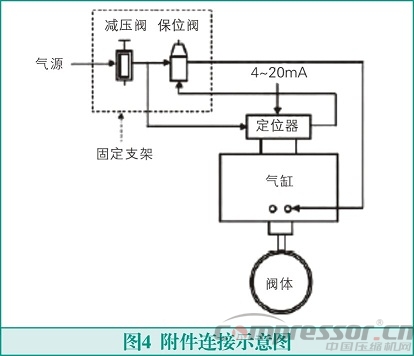

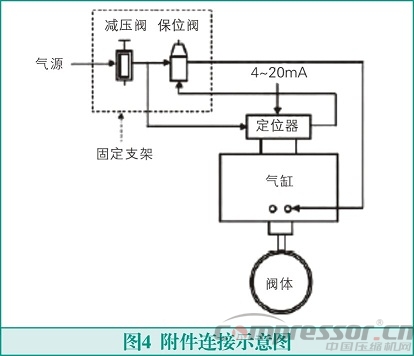

為了盡可能避免振動導致閥門失控的情況,必須減少氣缸上附件的安裝數量和連接點。因此,只將定位器與氣缸固定連接,將保位閥和空氣過濾減壓閥安裝在固定支架上,以保證氣缸缸體上的振動不傳導到其他附件,減少振動產生的不良后果。圖4為定位器、保位閥、空氣過濾減壓閥與氣缸的連接示意圖。

3、鞏固措施

設備正常運轉后,須定期進行維護保養:

①定期切換氫氣壓縮機,檢查本機回流閥定位器反饋桿;

②切換氫氣壓縮機時,切斷氣源,檢查保位閥工作情況;

③定期檢查本機回流閥定位器緊固螺絲;

④定期檢查氣源管是否漏氣。

4、結語

采取以上措施后,未再出現定位器反饋桿斷裂、氣源管脫落導致閥門失控的情況,確保了生產系統的穩定運行。

【壓縮機網】陜西北元化工集團有限公司化工二分公司80萬t/a燒堿裝置采用德國、意大利合資企業伍德迪諾拉離子膜電解槽,共有4條生產線,每條生產線的燒堿生產能力為20萬t/a。在氯氫處理工序,經常因氫氣壓縮機本機回流閥振動使氣源管脫落、定位器反饋桿斷裂而導致系統停車。2012年10月8日12:40,氯化氫C線氫氣壓縮機C本機回流閥2E-551C反饋桿斷裂,氫氣流量低,合成爐因過氯急停,電解C線降電流;13:20,電解C、D線電流由11kA降至7kA。2013年7月9日00:37,DCS操作人員發現C線氫氣總管壓力有下降趨勢,隨即聯系現場工藝人員對C線氫氣壓縮機進行現場檢查,發現氫氣壓縮機A本機回流閥2E-551A氣源管斷裂。采取一系列措施后,消除了該類事故的發生,公司的安全生產得到了有力保障。

1、閥門振動的原因

燒堿裝置氯氫處理工序氫氣壓縮機廠房內共有5臺水環式氫氣壓縮機,每臺氫氣壓縮機電動機功率為220kW,轉速為1485r/min。在運行過程中產生的位移為1.9μm,加速度為0.37m/s2,速度0.12mm/s。氫氣壓縮機本機回流閥安裝在水環泵的頂端橫管中央位置,距離地面垂直高度2.5m,閥門口徑為100mm,事故狀態下打開。氫氣壓縮機本機回流閥隨氫氣壓縮機成套提供,采用ALP-1000RS定位器、PBUA100執行器,氣源管為Ф8不銹鋼管。水環泵產生的振動經管道傳輸到頂端氣動調節閥,在閥門上呈現出的振動被放大。經測定,閥門定位器產生的位移為26.1μm,加速度為2.57m/s2,速度0.57mm/s。只要氫氣壓縮機處于運行狀態,閥門定位器上的振動將會持續。長此以往,定位器反饋桿將斷裂,嚴重時氣源管脫落。

2、對閥門的改造

閥門的振動由氫氣壓縮機產生,因此應s*先解決氫氣壓縮機振動大的問題。重新對電動機和水環泵進行找正,并緊固電動機的地腳螺栓,使位移和加速度均在指標以內。另外,對閥門定位器反饋桿和氣源管進行改造以增強閥門的抗振能力;并增加保位閥,使其在閥門氣源管脫落時保持運行時的閥位。

2.1 定位器改造

出廠時,閥門使用的定位器為ALP-1000RS,定位器與氣缸之間用5mm粗的反饋桿連接,反饋桿頂端套絲與扁平連接板用螺絲固定,螺母連接處為薄弱環節,振動斷裂均在此處,并且出現定位器和氣缸連接螺母松動的情況(見圖1)。

為了解決反饋桿斷裂和連接螺母松動問題,將ALP-1000RS定位器更換為SVP3000智能定位器。其特點在于反饋桿可以采用兩道螺母背鎖,從而將反饋桿牢牢固定在氣缸上,定位器和氣缸之間的連接螺母更加牢固,增強了抗振動能力。另外,定位器因為更換為智能型,增加了閥門的調節精度。圖2為改造后定位器安裝示意圖。

2.2 氣源管改造

氫氣壓縮機上安裝的氣動調節閥采用不銹鋼管作為氣源連接管,氣源管不斷受到壓縮機振動和連接件慣性擺動產生的扭力,因振動強度大,且持續振動,氣源管經常脫落。為徹底解決該問題,將不銹鋼管更換為PU管。其使用壓力可達0.5~1.5MPa,環境溫度達到-25~70℃,并且其具有較強的耐磨性、耐老化性,以及耐扯斷性能,因此完全可以作為非腐蝕環境下振動設備氣源的連接。連接時,將PU管用快速直通氣管接頭連接在定位器和氣源過濾減壓閥之間。

2.3 增加保位閥

氣動保位閥是閥位保護裝置。當儀表的氣源壓力中斷,或氣源供給系統發生故障時,氣動保位閥能自動切斷調節器與調節閥氣室,或定位器輸出與調節閥氣室之間的通道,使調節閥的閥位保持原來的控制位置,以保證調節回路中工藝參數不變。故障消除后,氣動保位閥立刻恢復正常位置。圖3為氣動保位閥的結構示意圖。

當氣源信號進入氣室B時,作用在比較部件上的力與彈簧的作用力進行比較。正常狀態時,膜片比較部件的推力大于給定的彈簧力,此時平板閥芯抬起,打開噴嘴,通道處于正常工作狀態。當氣源發生故障使供氣中斷時,氣室B的壓力下降,在彈簧力作用下,平板閥芯蓋住噴嘴,切斷了氣室A與輸出口的通道,即將氣動執行機構的氣室密封,使調節閥的工作位置保持在原來的位置,起到保持閥位的作用。

2.4定位器、保位閥、空氣過濾減壓閥與氣缸的連接

為了盡可能避免振動導致閥門失控的情況,必須減少氣缸上附件的安裝數量和連接點。因此,只將定位器與氣缸固定連接,將保位閥和空氣過濾減壓閥安裝在固定支架上,以保證氣缸缸體上的振動不傳導到其他附件,減少振動產生的不良后果。圖4為定位器、保位閥、空氣過濾減壓閥與氣缸的連接示意圖。

3、鞏固措施

設備正常運轉后,須定期進行維護保養:

①定期切換氫氣壓縮機,檢查本機回流閥定位器反饋桿;

②切換氫氣壓縮機時,切斷氣源,檢查保位閥工作情況;

③定期檢查本機回流閥定位器緊固螺絲;

④定期檢查氣源管是否漏氣。

4、結語

采取以上措施后,未再出現定位器反饋桿斷裂、氣源管脫落導致閥門失控的情況,確保了生產系統的穩定運行。

網友評論

條評論

最新評論