【壓縮機網】一、前言

壓縮機噪聲按其性質可分為機械性質噪聲源和空氣動力性噪聲源兩大類。機械性噪聲的控制應從控制振動、撞擊及傳遞入手,這就需要降低激振力、降低受激系統的響應和減少受激輻射面積。

降低激振力的主要措施就是:1)減少運動部件的沖擊;2)提高平衡精度(其中減少不平衡的慣性力和慣性力矩是減少往復壓縮機整體振動特別重要的措施);3)降低往復質量,可大大降低不平衡的往復慣性力,從而降低激振力和振動。

二、不平衡慣性力和慣性力矩

往復式空壓機由于受力情況復雜,較一般回轉式空壓機的振動更大。如何平衡機組內部的各種力,消除振源對空壓機減振降噪具有關鍵的意義。

1、初始數據

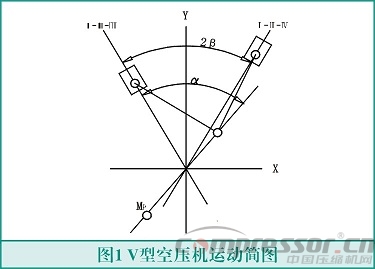

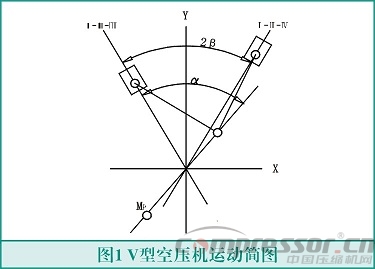

2、慣性力的計算(假設兩列往復運動質量相等)

1)旋轉慣性力: JR= MR1Rω2+MRLRLω2

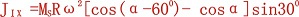

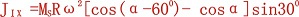

2)往復慣性力

A、Ⅰ階往復慣性力:

B、Ⅱ階往復慣性力:

3)慣性力計算結果(表2)

3、慣性力的平衡

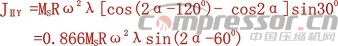

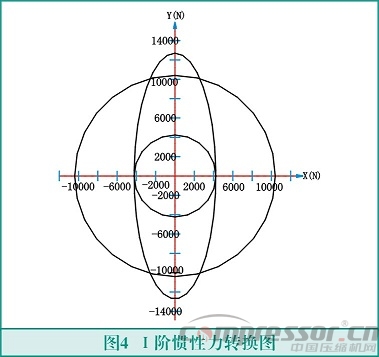

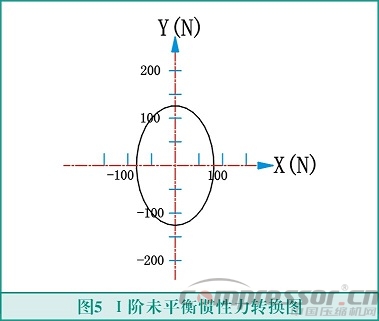

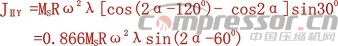

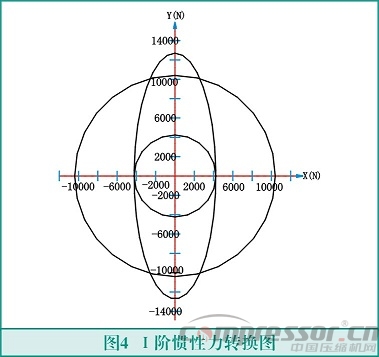

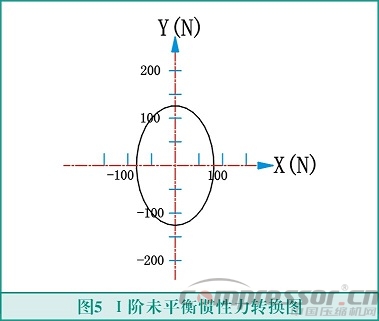

Ⅰ階往復慣性力為橢圓路徑。Ⅱ階往復慣性力為圓路徑,其角速度為曲軸的一倍(詳見圖2)。所以,在曲軸反向加平衡鐵的方法不能完全將Ⅰ階、Ⅱ階往復慣性力平衡。

旋轉慣性力主要由連桿、曲柄銷、曲柄產生,連桿、曲柄銷的旋轉質量產生的旋轉慣性力:

Jr=MR1Rω2+MRLRLω2

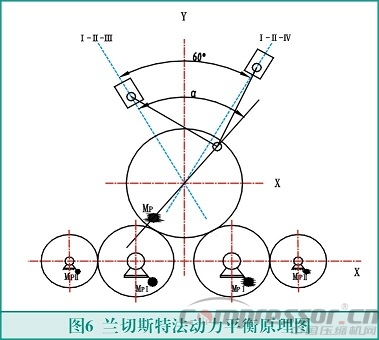

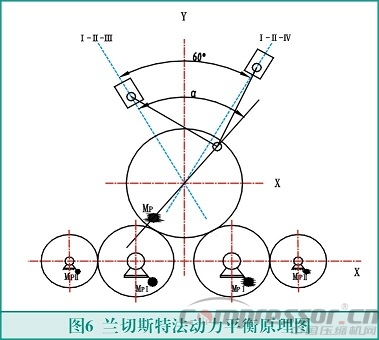

依據“蘭切斯特法”平衡原理,平衡鐵MP除了平衡旋轉慣性力外,還須轉換Ⅰ階往復慣性力。平衡鐵產生的旋轉慣性力:

Jpr=MPRPω2

平衡鐵的重徑積為[2]:

MpRp=MsR+Jr/ω2

兩個Ⅰ階平衡量MPⅠ用以平衡轉換后的Ⅰ階慣性力,每個Ⅰ階平衡鐵的重徑積為:

MpⅠRⅠ=0.25MsR

兩個Ⅱ階平衡量MpⅡ用以平衡轉換后的Ⅰ階慣性力,每個Ⅱ階平衡鐵的重徑積為:

MpⅡRⅡ=0.433MsRλ

通過優化各運動件的質量,可基本平衡慣性力,使得空壓機振動降低約10%,噪聲約可降低3~4dB(A)。

三、輕量化的設計

1、活塞-連桿的輕量化

經對往復式空壓機的振源和聲源的分析,及對測試數據的分析,發現機組二列活塞部位的數值較大。為此,從下列方面實行減振降噪的措施。

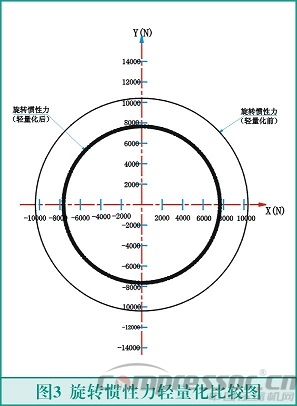

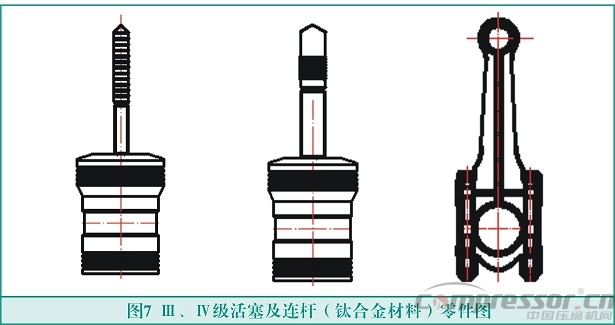

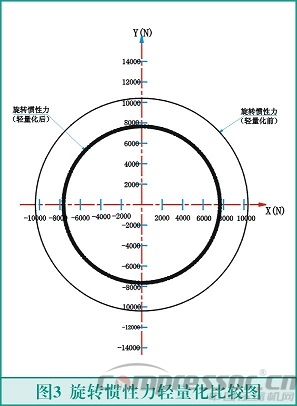

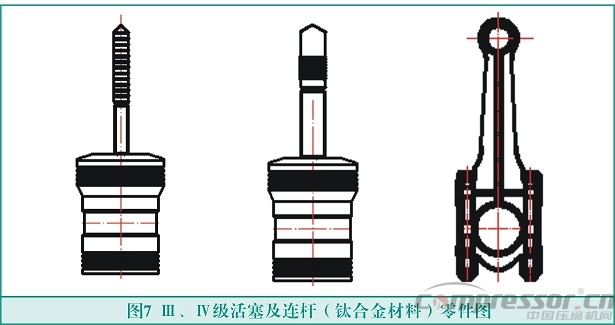

對二列活塞的運動部件進行輕量化改進,達到降低慣性力,減少機組的振動和沖擊力。將活塞-連桿等運動零件的材料改為鈦合金材料,在保持材料原有強度的前題下,零件的重量減輕了42.7%,降低了慣性力矩。

2、連桿計算

已知:B=2.8 cm; b=2.2 cm;

H=4.25 cm;h=3.25 cm;

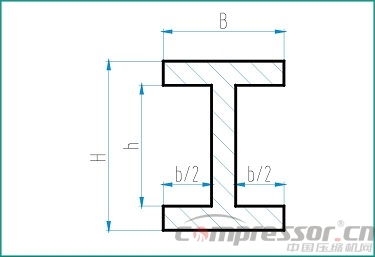

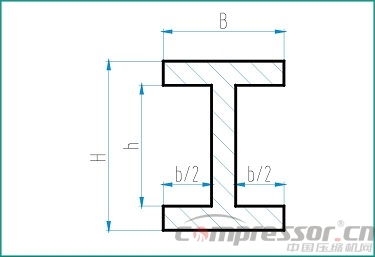

1)連桿桿身截面幾何力學(圖8)

A、面積

A=B H-bh=2.8×4.25-2.2×3.25=4.75 cm2

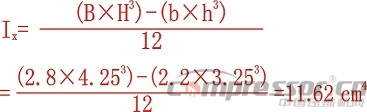

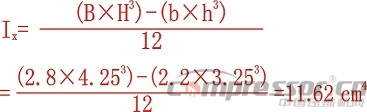

B、截面二次矩

C、重心到相應邊的距離

D、截面模型

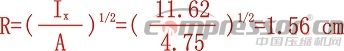

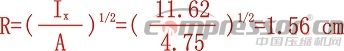

E、回轉半徑

2)連桿強度校核

A、活塞力F活i

∵ P3=8.5 MPa;A3=0.00197 m2;

P4=40 MPa;A4=0.000445 m2;

∴ 三級活塞力:F活3=P3A3=8.5×0.00197

=16.75kN

四級活塞力:F活4=P4A4=40×0.000445

=17.8kN

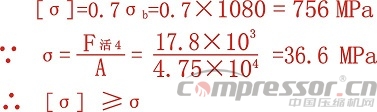

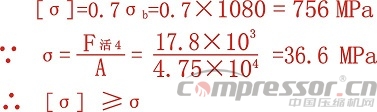

B、應力校核σ

3)總應力

已知:F=FS+Fr =8.73+5.629=14.359

A=4.75 cm2;L=26.4 cm;C=0.00015~0.0005(取C=0.000325)

Ix=11.62 cm4;IY=7.83 cm4;

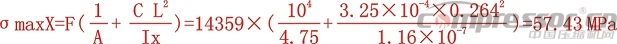

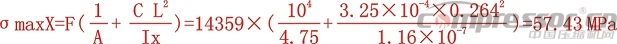

A、連桿運動平面X-X的總應力

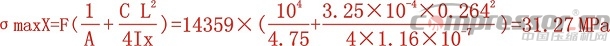

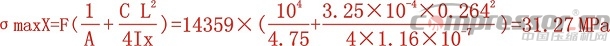

B、連桿運動平面Y-Y的總應力

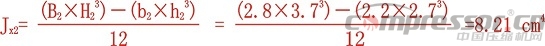

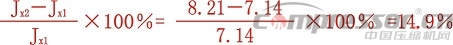

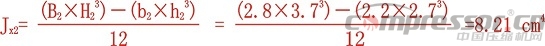

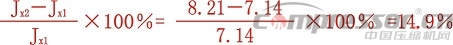

4)慣性矩核算

為了提高強度和剛性,在連桿體的z*薄弱環節作了增厚處理,連接圓弧由R30改成R100,厚度由35 mm增加至37 mm。慣性矩提高了14.9%。

改進前:B1=2.8 cm; b1=2.2 cm;H1=3.5 cm;h1=2.5 cm;

改進后:B2=2.8 cm; b2=2.2 cm;H2=3.7 cm;h2=2.7 cm;

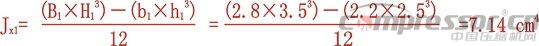

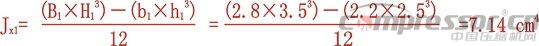

A、改進前的慣性矩:

B、改進前的慣性矩:

C、慣性矩的增加度:

四、其它措施

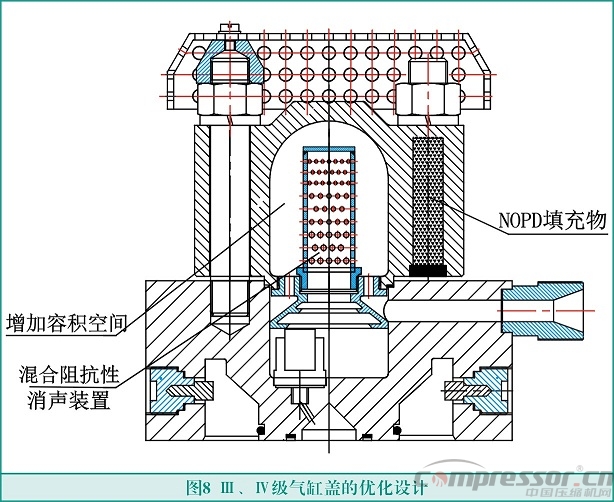

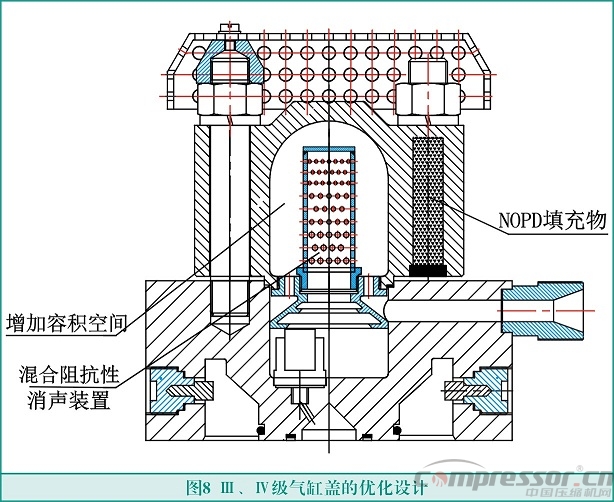

1、氣缸蓋、罩的改進

由于氣缸內氣體壓力脈動和活塞的擺動和橫向運動產生的敲擊聲。造成缸蓋、缸罩的結構共振聲。為此,采取了以下措施:

1)增加了缸蓋內容積,以改變膨脹共振頻率。

2)在Ⅲ、Ⅳ級排氣閥出口處增設了混合阻抗性消聲裝置。

3)在缸蓋中用NOPD(非阻塞性顆粒)阻尼機理,增加了抗振性能,大大減少了振動力。

4)將缸罩的金屬材料改為高分子材料,增加了吸音性能,形成了吸音降噪部件。

2、氣閥閥片改進

氣閥閥片采用高分子PEEK材料,它具有運動慣量小,抗沖擊能強,沖擊速度降低,沖擊力減小,閥片的激振量降低,減小閥片對閥座的敲擊聲,同時,PEEK材料與閥座的密封性好,且密封面不易破壞。

3、振動傳遞的阻隔

在曲軸兩端的軸承座處,添加阻尼材料,增加了振動質量,提高了機械阻抗,達到了阻隔振源的傳遞途徑。

4、基座的改進

機組基座采用組合式方式,在壓縮機和電機下端壁墻中增加了非阻塞性顆粒,來提高底座的強度剛性和阻尼特性,有效地防隔振動途徑,減少振動能量,改善機組整體的減振能力。

五、效果

經過輕量化優化設計及降振減噪的措施,每列活塞-連桿的重量減輕了26.67%,慣性力和慣性力矩減少了約20%。由于往復運動件重量的減輕,減少了空壓機的機架和基礎的沖擊力。由于在減少振源的同時,對振動的途徑采取阻隔措施,預見機組的振動烈度可降低,噪聲降低3~4dB(A)。

參考文獻

[1] 郁永章主編.容積式壓縮機技術手冊.北京:機械工業出版社 2005

[2] 田濤 王仁德. V型壓縮機力學性能研究 《機電設備》 2001[6]

[3] 船用壓縮機手冊.《機電設備》編輯部

[4] 活塞式壓縮機設計. 北京:機械工業出版社1974

作者簡介:

李偉杰(1960—),男,工程師,擅長壓縮機設計及維修,是該領域專家級人才,具有豐富的理論及實踐經驗。

來源:■文/李偉杰 劉國棟

【壓縮機網】一、前言

壓縮機噪聲按其性質可分為機械性質噪聲源和空氣動力性噪聲源兩大類。機械性噪聲的控制應從控制振動、撞擊及傳遞入手,這就需要降低激振力、降低受激系統的響應和減少受激輻射面積。

降低激振力的主要措施就是:1)減少運動部件的沖擊;2)提高平衡精度(其中減少不平衡的慣性力和慣性力矩是減少往復壓縮機整體振動特別重要的措施);3)降低往復質量,可大大降低不平衡的往復慣性力,從而降低激振力和振動。

二、不平衡慣性力和慣性力矩

往復式空壓機由于受力情況復雜,較一般回轉式空壓機的振動更大。如何平衡機組內部的各種力,消除振源對空壓機減振降噪具有關鍵的意義。

1、初始數據

2、慣性力的計算(假設兩列往復運動質量相等)

1)旋轉慣性力: JR= MR1Rω2+MRLRLω2

2)往復慣性力

A、Ⅰ階往復慣性力:

B、Ⅱ階往復慣性力:

3)慣性力計算結果(表2)

3、慣性力的平衡

Ⅰ階往復慣性力為橢圓路徑。Ⅱ階往復慣性力為圓路徑,其角速度為曲軸的一倍(詳見圖2)。所以,在曲軸反向加平衡鐵的方法不能完全將Ⅰ階、Ⅱ階往復慣性力平衡。

旋轉慣性力主要由連桿、曲柄銷、曲柄產生,連桿、曲柄銷的旋轉質量產生的旋轉慣性力:

Jr=MR1Rω2+MRLRLω2

依據“蘭切斯特法”平衡原理,平衡鐵MP除了平衡旋轉慣性力外,還須轉換Ⅰ階往復慣性力。平衡鐵產生的旋轉慣性力:

Jpr=MPRPω2

平衡鐵的重徑積為[2]:

MpRp=MsR+Jr/ω2

兩個Ⅰ階平衡量MPⅠ用以平衡轉換后的Ⅰ階慣性力,每個Ⅰ階平衡鐵的重徑積為:

MpⅠRⅠ=0.25MsR

兩個Ⅱ階平衡量MpⅡ用以平衡轉換后的Ⅰ階慣性力,每個Ⅱ階平衡鐵的重徑積為:

MpⅡRⅡ=0.433MsRλ

通過優化各運動件的質量,可基本平衡慣性力,使得空壓機振動降低約10%,噪聲約可降低3~4dB(A)。

三、輕量化的設計

1、活塞-連桿的輕量化

經對往復式空壓機的振源和聲源的分析,及對測試數據的分析,發現機組二列活塞部位的數值較大。為此,從下列方面實行減振降噪的措施。

對二列活塞的運動部件進行輕量化改進,達到降低慣性力,減少機組的振動和沖擊力。將活塞-連桿等運動零件的材料改為鈦合金材料,在保持材料原有強度的前題下,零件的重量減輕了42.7%,降低了慣性力矩。

2、連桿計算

已知:B=2.8 cm; b=2.2 cm;

H=4.25 cm;h=3.25 cm;

1)連桿桿身截面幾何力學(圖8)

A、面積

A=B H-bh=2.8×4.25-2.2×3.25=4.75 cm2

B、截面二次矩

C、重心到相應邊的距離

D、截面模型

E、回轉半徑

2)連桿強度校核

A、活塞力F活i

∵ P3=8.5 MPa;A3=0.00197 m2;

P4=40 MPa;A4=0.000445 m2;

∴ 三級活塞力:F活3=P3A3=8.5×0.00197

=16.75kN

四級活塞力:F活4=P4A4=40×0.000445

=17.8kN

B、應力校核σ

3)總應力

已知:F=FS+Fr =8.73+5.629=14.359

A=4.75 cm2;L=26.4 cm;C=0.00015~0.0005(取C=0.000325)

Ix=11.62 cm4;IY=7.83 cm4;

A、連桿運動平面X-X的總應力

B、連桿運動平面Y-Y的總應力

4)慣性矩核算

為了提高強度和剛性,在連桿體的z*薄弱環節作了增厚處理,連接圓弧由R30改成R100,厚度由35 mm增加至37 mm。慣性矩提高了14.9%。

改進前:B1=2.8 cm; b1=2.2 cm;H1=3.5 cm;h1=2.5 cm;

改進后:B2=2.8 cm; b2=2.2 cm;H2=3.7 cm;h2=2.7 cm;

A、改進前的慣性矩:

B、改進前的慣性矩:

C、慣性矩的增加度:

四、其它措施

1、氣缸蓋、罩的改進

由于氣缸內氣體壓力脈動和活塞的擺動和橫向運動產生的敲擊聲。造成缸蓋、缸罩的結構共振聲。為此,采取了以下措施:

1)增加了缸蓋內容積,以改變膨脹共振頻率。

2)在Ⅲ、Ⅳ級排氣閥出口處增設了混合阻抗性消聲裝置。

3)在缸蓋中用NOPD(非阻塞性顆粒)阻尼機理,增加了抗振性能,大大減少了振動力。

4)將缸罩的金屬材料改為高分子材料,增加了吸音性能,形成了吸音降噪部件。

2、氣閥閥片改進

氣閥閥片采用高分子PEEK材料,它具有運動慣量小,抗沖擊能強,沖擊速度降低,沖擊力減小,閥片的激振量降低,減小閥片對閥座的敲擊聲,同時,PEEK材料與閥座的密封性好,且密封面不易破壞。

3、振動傳遞的阻隔

在曲軸兩端的軸承座處,添加阻尼材料,增加了振動質量,提高了機械阻抗,達到了阻隔振源的傳遞途徑。

4、基座的改進

機組基座采用組合式方式,在壓縮機和電機下端壁墻中增加了非阻塞性顆粒,來提高底座的強度剛性和阻尼特性,有效地防隔振動途徑,減少振動能量,改善機組整體的減振能力。

五、效果

經過輕量化優化設計及降振減噪的措施,每列活塞-連桿的重量減輕了26.67%,慣性力和慣性力矩減少了約20%。由于往復運動件重量的減輕,減少了空壓機的機架和基礎的沖擊力。由于在減少振源的同時,對振動的途徑采取阻隔措施,預見機組的振動烈度可降低,噪聲降低3~4dB(A)。

參考文獻

[1] 郁永章主編.容積式壓縮機技術手冊.北京:機械工業出版社 2005

[2] 田濤 王仁德. V型壓縮機力學性能研究 《機電設備》 2001[6]

[3] 船用壓縮機手冊.《機電設備》編輯部

[4] 活塞式壓縮機設計. 北京:機械工業出版社1974

作者簡介:

李偉杰(1960—),男,工程師,擅長壓縮機設計及維修,是該領域專家級人才,具有豐富的理論及實踐經驗。

來源:■文/李偉杰 劉國棟

網友評論

條評論

最新評論