【壓縮機網】1、引言

節能、環保、低碳是世界能源經濟的核心競爭力,為此我國近年針對壓縮機的高效節能補貼惠民工程已開始實行,所以提高能效比功率成為當前設計工作的s*要目標。但目前空氣壓縮機領域在材料和結構原理還沒有實現革命性突破的背景下,如何在壓縮機關鍵零配件的設計方法上尋求更新的節能點,就成為國產化需要完成的任務。同時也需要解決降低噪音、延長主機使用壽命、提高可靠性等匹配問題,來實現產品整體性能的提升。前提是需要有螺桿和機殼先進的進口加工檢測設備,例如專業螺桿銑、螺桿磨、三坐標、加工中心等高精度設備,這樣才能使加工精度和效率得到有效的保證,在達到批量化生產狀態后的同時,驗證了新設計生產工藝的可行性。

2、螺桿主機設計方法解析

2.1 精度、關鍵零配件的特定設計

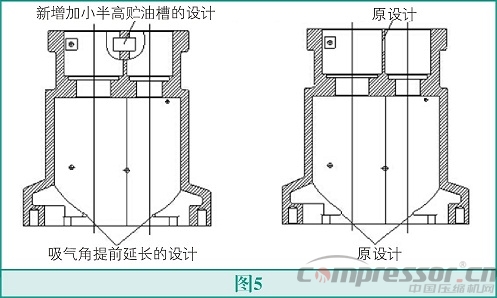

排氣端采用了四點球和短圓柱的軸承搭配組合,P5級精度C2游隙考核;裝配采用z*大實體原則,機體和螺旋轉子加工按5級精度技術要求,包括重要的軸兩端中心孔。

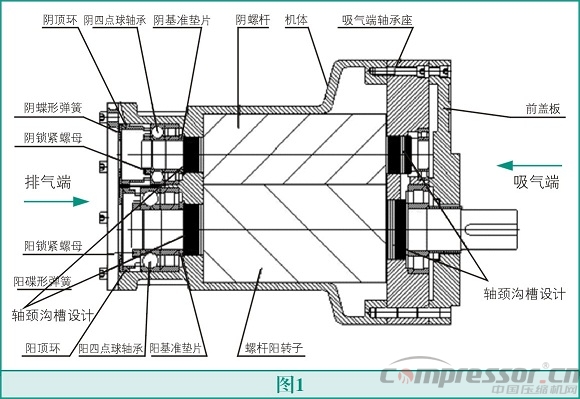

排氣端螺桿鎖緊采用防反轉的專用鎖緊螺母配涂螺紋膠水,達到有效定位預緊。排氣端采用頂環與專用蝶形彈簧的組合來有效定位軸承外圈和調節排氣間隙,來實現軸向和徑向精確定位,調節間隙采用5~7mm基準調墊,裝配更加方便也可提高裝配效率。螺旋轉子的兩端軸頸采用多溝槽設計,防抱死。螺旋轉子吸氣端的加工可倒角,但排氣端不許倒角設計。見圖1。

2.2排氣端面改進設計

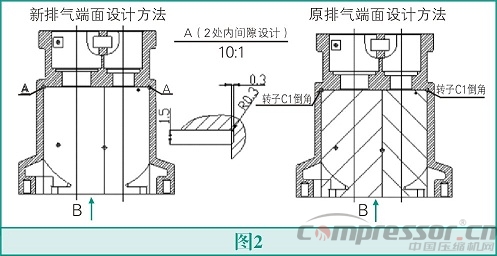

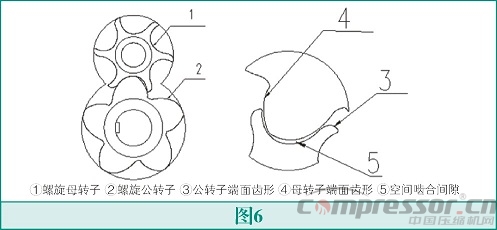

機體排氣端面采用內間隙槽新穎設計,可減小排氣間隙0.02mm左右,而傳統的設計方法是在螺旋轉子的排氣端倒角設計,有效提高排氣量,降低軸功率,可防燒結頂死。詳見圖2。

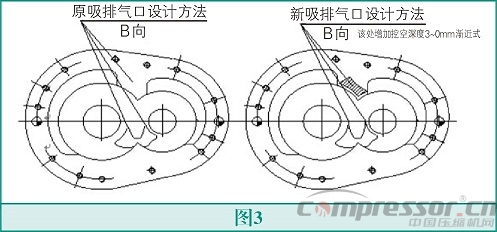

2.3 排氣蝴蝶口新穎設計

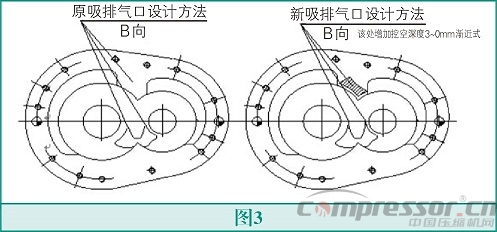

排氣蝴蝶口執行0~3mm漸進式挖空設計,降低排氣噪音,也可提前過渡性排氣來提高內壓縮比,從而提高效率。吸氣口增加徑向流線型吸氣擋板進行分流導向,有效控制吸氣噪聲,也可提高吸氣效率。詳見圖3。

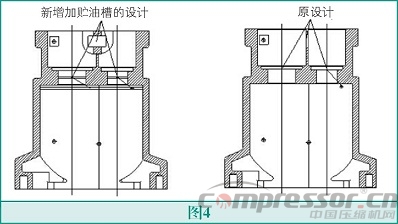

2.4 增加三處貯油槽的設計

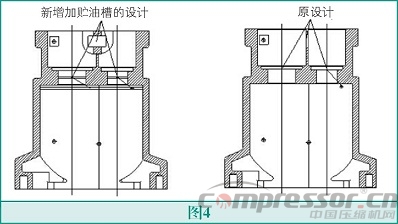

可以有效降低泄漏率,并給軸承充分的潤滑和冷卻,特別在特殊下運行工況下非常有效,如開機、環境溫度低、突然停車、長時間停車等情況下,可提高軸承高負荷的可靠性,提高使用壽命。詳見圖4。

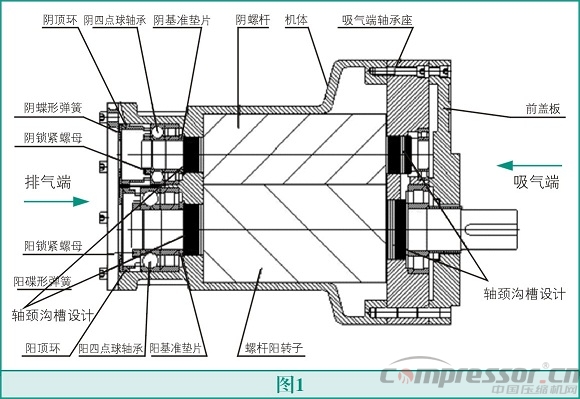

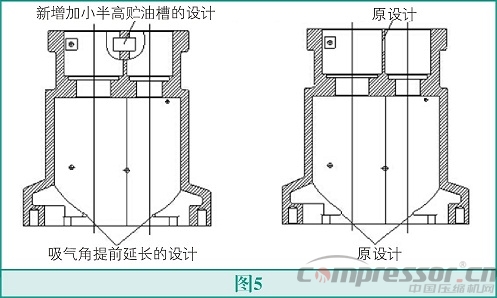

2.5采用高效吸氣角

延伸吸氣角1~2度,參照型線方程參數準確計算,提前進行吸氣,可提高吸氣效率,并提高壓縮比,提高比功率。見圖5。

3、產品工藝驗證的經驗及基本技術設計要求

隨著近年來國內宏觀經濟的持續快速發展,國內用作空氣動力的螺桿壓縮機制造行業取得了長足的發展,特別是通過對國外先進制造技術和裝備的持續引進、消化、吸收再創新過程,行業制造技術逐漸實現了全部進口向國產化發展的態勢,打破了國際制造企業在國內市場的壟斷地位,在中低端市場開始具備一定優勢,而在高端市場,還是以合資以及進口品牌占據市場主導地位。那么我們在一些細節設計和創新設計方面需要更多注重,才能不斷提高國產化的整體水平。為此機體的細節設計和轉子型線的設計做以下剖析:

3.1機體設計要求

(1)機體鑄件材質HT250,經人工時效處理,回火以消除內應力,時效處理后硬度為HB190~230;

(2)機體鑄件不容許有裂紋、縮孔、疏松和砂眼等鑄造缺陷,不許補焊;

(3)未注明之鑄造需要倒圓角,銳角倒鈍;

(4)非加工面應平整光滑,加工前應徹底清砂、浹渣、飛邊、噴砂處理,表面清砂后應呈金屬光澤,外表面應涂紅丹底漆,內腔不應噴漆;

(5)水壓試驗壓力為2.5MPa,保壓30min,不可有滲漏;

(6)除銷孔、轉子孔外,其他各孔(連接孔、油孔等)中心線的位置度必需準確控制,內部氣腔壁應光滑過渡,進排氣孔口螺旋線應準確,允許誤差±1mm,并應修整光滑;

(7)蝴蝶形排氣口邊緣尺寸的公差為:±0.05mm;

(8)連接孔、油孔等中心線距離基準的位置度為φ0.1。

3.2螺旋轉子設計要求

作為螺桿式壓縮機的核心部件,螺桿主機尤其是主機轉子的型線研發決定著螺桿式壓縮機產品的性能檔次,但是國內大部分空壓機企業主機技術仍部分依賴進口,極少有企業具備自主設計并生產主機的能力。

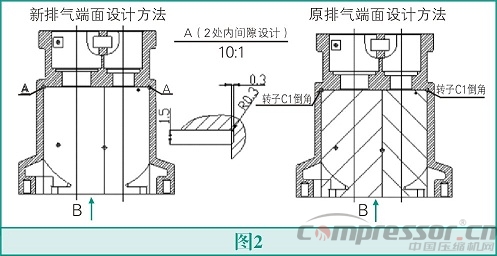

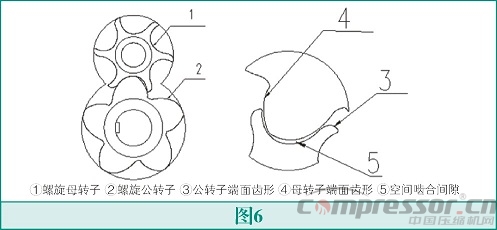

詳見圖6:采用新一代專利齒形即雙螺旋主機公、母轉子齒數比為5:6,組成齒廓的參數方程為圓弧、圓弧包絡、擺線、點、橢圓優化組合方案,相鄰兩段組成齒形曲線在連接點處以切線斜率過渡。高精度螺旋齒廓的設計和加工:在理論齒廓分段方程的基礎上,將螺旋公轉子和螺旋母轉子工作側的齒廓方程采用空間曲線方程切線斜率逼近弧微分法,獲得實際齒廓分段方程,由此獲得0.02mm~0.035mm的高精度且均勻的齒廓空間工作間隙,接觸線短,泄漏量小,齒間面積利用率高,呈流線型,氣動阻力小,比功率低,提高效率。加工技術:主機轉子加工以精磨代替傳統銑削,采用高精度磨床沿螺旋公轉子與螺旋母轉子節圓嚙合零對零接觸帶的高壓工作側進行空間軛合展成法磨削加工,加工精度步長在0.001mm級別,保證陰陽轉子嚙合平順,低噪低振動,運行效率高。詳見本作者《高精度空間螺旋齒廓高效軛合展成法》專利。

參考文獻

〔1〕伍賢君.螺桿壓縮機轉子磨削成形法[J].流體機械,2000.

〔2〕李文林,周瑞秋,趙超人.回轉式制冷壓縮機[M].北京:機械工業出版社,1990.

〔3〕鄧定國,束鵬程.回轉式壓縮機(修訂本)[M].北京:機械工業出版社,1988.

〔4〕郁永章.容積式壓縮機設計手冊 [M].北京:機械工業出版社,2000.

〔5〕[蘇]п.E阿莫索夫,等著,高振榕譯。螺桿壓縮機手冊[M].北京:機械工業出版社,1985.

〔6〕劉楊娟.螺桿壓縮機的計算幾何[J].壓縮機技術,1985,(6).

〔7〕樂美豪.我國螺桿壓縮機制造技術的現狀和發展趨勢[C].第一屆全國螺桿設計制造技術會議論文文集,1999,9.

來源:■文/上海康可爾壓縮機有限公司 劉佰達

【壓縮機網】1、引言

節能、環保、低碳是世界能源經濟的核心競爭力,為此我國近年針對壓縮機的高效節能補貼惠民工程已開始實行,所以提高能效比功率成為當前設計工作的s*要目標。但目前空氣壓縮機領域在材料和結構原理還沒有實現革命性突破的背景下,如何在壓縮機關鍵零配件的設計方法上尋求更新的節能點,就成為國產化需要完成的任務。同時也需要解決降低噪音、延長主機使用壽命、提高可靠性等匹配問題,來實現產品整體性能的提升。前提是需要有螺桿和機殼先進的進口加工檢測設備,例如專業螺桿銑、螺桿磨、三坐標、加工中心等高精度設備,這樣才能使加工精度和效率得到有效的保證,在達到批量化生產狀態后的同時,驗證了新設計生產工藝的可行性。

2、螺桿主機設計方法解析

2.1 精度、關鍵零配件的特定設計

排氣端采用了四點球和短圓柱的軸承搭配組合,P5級精度C2游隙考核;裝配采用z*大實體原則,機體和螺旋轉子加工按5級精度技術要求,包括重要的軸兩端中心孔。

排氣端螺桿鎖緊采用防反轉的專用鎖緊螺母配涂螺紋膠水,達到有效定位預緊。排氣端采用頂環與專用蝶形彈簧的組合來有效定位軸承外圈和調節排氣間隙,來實現軸向和徑向精確定位,調節間隙采用5~7mm基準調墊,裝配更加方便也可提高裝配效率。螺旋轉子的兩端軸頸采用多溝槽設計,防抱死。螺旋轉子吸氣端的加工可倒角,但排氣端不許倒角設計。見圖1。

2.2排氣端面改進設計

機體排氣端面采用內間隙槽新穎設計,可減小排氣間隙0.02mm左右,而傳統的設計方法是在螺旋轉子的排氣端倒角設計,有效提高排氣量,降低軸功率,可防燒結頂死。詳見圖2。

2.3 排氣蝴蝶口新穎設計

排氣蝴蝶口執行0~3mm漸進式挖空設計,降低排氣噪音,也可提前過渡性排氣來提高內壓縮比,從而提高效率。吸氣口增加徑向流線型吸氣擋板進行分流導向,有效控制吸氣噪聲,也可提高吸氣效率。詳見圖3。

2.4 增加三處貯油槽的設計

可以有效降低泄漏率,并給軸承充分的潤滑和冷卻,特別在特殊下運行工況下非常有效,如開機、環境溫度低、突然停車、長時間停車等情況下,可提高軸承高負荷的可靠性,提高使用壽命。詳見圖4。

2.5采用高效吸氣角

延伸吸氣角1~2度,參照型線方程參數準確計算,提前進行吸氣,可提高吸氣效率,并提高壓縮比,提高比功率。見圖5。

3、產品工藝驗證的經驗及基本技術設計要求

隨著近年來國內宏觀經濟的持續快速發展,國內用作空氣動力的螺桿壓縮機制造行業取得了長足的發展,特別是通過對國外先進制造技術和裝備的持續引進、消化、吸收再創新過程,行業制造技術逐漸實現了全部進口向國產化發展的態勢,打破了國際制造企業在國內市場的壟斷地位,在中低端市場開始具備一定優勢,而在高端市場,還是以合資以及進口品牌占據市場主導地位。那么我們在一些細節設計和創新設計方面需要更多注重,才能不斷提高國產化的整體水平。為此機體的細節設計和轉子型線的設計做以下剖析:

3.1機體設計要求

(1)機體鑄件材質HT250,經人工時效處理,回火以消除內應力,時效處理后硬度為HB190~230;

(2)機體鑄件不容許有裂紋、縮孔、疏松和砂眼等鑄造缺陷,不許補焊;

(3)未注明之鑄造需要倒圓角,銳角倒鈍;

(4)非加工面應平整光滑,加工前應徹底清砂、浹渣、飛邊、噴砂處理,表面清砂后應呈金屬光澤,外表面應涂紅丹底漆,內腔不應噴漆;

(5)水壓試驗壓力為2.5MPa,保壓30min,不可有滲漏;

(6)除銷孔、轉子孔外,其他各孔(連接孔、油孔等)中心線的位置度必需準確控制,內部氣腔壁應光滑過渡,進排氣孔口螺旋線應準確,允許誤差±1mm,并應修整光滑;

(7)蝴蝶形排氣口邊緣尺寸的公差為:±0.05mm;

(8)連接孔、油孔等中心線距離基準的位置度為φ0.1。

3.2螺旋轉子設計要求

作為螺桿式壓縮機的核心部件,螺桿主機尤其是主機轉子的型線研發決定著螺桿式壓縮機產品的性能檔次,但是國內大部分空壓機企業主機技術仍部分依賴進口,極少有企業具備自主設計并生產主機的能力。

詳見圖6:采用新一代專利齒形即雙螺旋主機公、母轉子齒數比為5:6,組成齒廓的參數方程為圓弧、圓弧包絡、擺線、點、橢圓優化組合方案,相鄰兩段組成齒形曲線在連接點處以切線斜率過渡。高精度螺旋齒廓的設計和加工:在理論齒廓分段方程的基礎上,將螺旋公轉子和螺旋母轉子工作側的齒廓方程采用空間曲線方程切線斜率逼近弧微分法,獲得實際齒廓分段方程,由此獲得0.02mm~0.035mm的高精度且均勻的齒廓空間工作間隙,接觸線短,泄漏量小,齒間面積利用率高,呈流線型,氣動阻力小,比功率低,提高效率。加工技術:主機轉子加工以精磨代替傳統銑削,采用高精度磨床沿螺旋公轉子與螺旋母轉子節圓嚙合零對零接觸帶的高壓工作側進行空間軛合展成法磨削加工,加工精度步長在0.001mm級別,保證陰陽轉子嚙合平順,低噪低振動,運行效率高。詳見本作者《高精度空間螺旋齒廓高效軛合展成法》專利。

參考文獻

〔1〕伍賢君.螺桿壓縮機轉子磨削成形法[J].流體機械,2000.

〔2〕李文林,周瑞秋,趙超人.回轉式制冷壓縮機[M].北京:機械工業出版社,1990.

〔3〕鄧定國,束鵬程.回轉式壓縮機(修訂本)[M].北京:機械工業出版社,1988.

〔4〕郁永章.容積式壓縮機設計手冊 [M].北京:機械工業出版社,2000.

〔5〕[蘇]п.E阿莫索夫,等著,高振榕譯。螺桿壓縮機手冊[M].北京:機械工業出版社,1985.

〔6〕劉楊娟.螺桿壓縮機的計算幾何[J].壓縮機技術,1985,(6).

〔7〕樂美豪.我國螺桿壓縮機制造技術的現狀和發展趨勢[C].第一屆全國螺桿設計制造技術會議論文文集,1999,9.

來源:■文/上海康可爾壓縮機有限公司 劉佰達

網友評論

條評論

最新評論