【壓縮機網】這些大機組幾乎都由工業汽輪機所驅動的離心式(或軸流式)壓縮機所組成,具有轉速高、功率大、技術密集、價格昂貴、無備機、檢修周期長等特點。一旦發生設備故障而停機檢修,將造成整個生產裝置的全面停產(或大幅度減產),企業的經濟效益損失十分嚴重。

通常,一次較大的設備事故(例如轉子損壞)的直接經濟損失大約為百萬元以上,間接經濟損失(裝置產值損失及開、停車放空損失)大約為數千萬元。因此,石化企業極為重視大機組的管理與維護,也認識到在提高大機組的狀態監測與故障診斷水平上而花錢是值得的。

1、煉油裝置

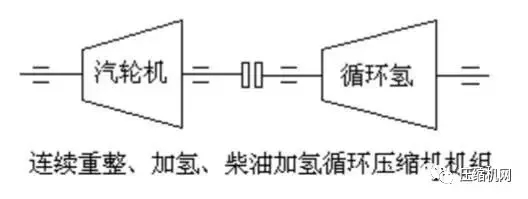

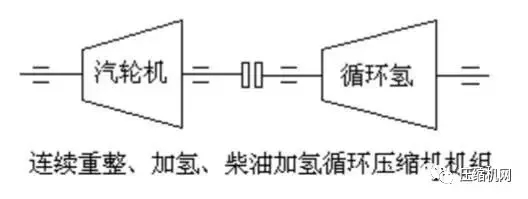

在煉油裝置中,催化裝置有主風機機組(也有稱三機組、四機組、煙機機組)和氣壓機機組。連續重整裝置、加氫裝置、柴油加氫等裝置有新氫壓縮機機組和循環氫壓縮機機組。焦化裝置有氣壓機機組,動力裝置有汽輪發電機機組、空壓機機組、氮壓機機組。公用工程有涼水塔風機、循環水泵,貯運裝置有干氣壓縮機機組等等。

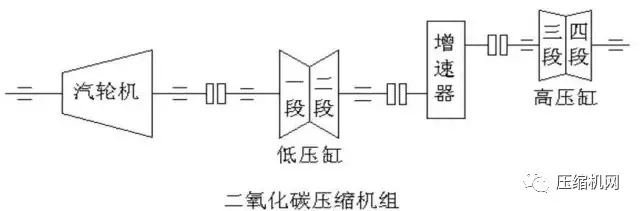

2、化肥裝置

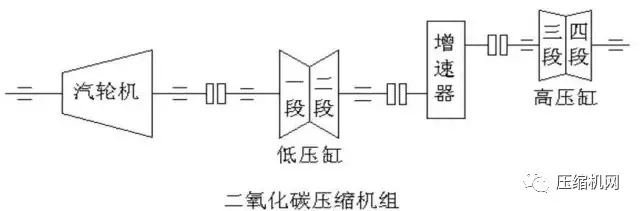

在化肥裝置中,空壓機,合成氣壓縮機、氨壓機、CO2、壓縮機是必不可缺的機組,氣頭廠則還有原料氣壓縮機,煤頭廠則有可能有氮壓機。

3、乙烯裝置

在乙烯裝置三大機組中,裂解氣壓縮機功率最大,結構也最復雜,類似于化肥的合成氣機組,由高中壓汽輪機驅動由高、中、低三個缸組成的壓縮機,乙烯及丙稀機組則由汽輪機驅動多數為一個缸的壓縮機。

2、化肥裝置

在化肥裝置中,空壓機,合成氣壓縮機、氨壓機、CO2、壓縮機是必不可缺的機組,氣頭廠則還有原料氣壓縮機,煤頭廠則有可能有氮壓機。

3、乙烯裝置

在乙烯裝置三大機組中,裂解氣壓縮機功率最大,結構也最復雜,類似于化肥的合成氣機組,由高中壓汽輪機驅動由高、中、低三個缸組成的壓縮機,乙烯及丙稀機組則由汽輪機驅動多數為一個缸的壓縮機。

下面重點講解煉油化工裝置中典型壓縮機機組

煉油化工裝置常用的壓縮機分類及特點

煉油廠常用壓縮機按工作原理結構基本可以分成透平式和容積式壓縮機兩大類:

透平式壓縮機有:離心式和軸流式兩種;如催化裝置的主風機采用的是軸流式的較多,而氣壓機均是離心式壓縮機。

容積式壓縮機有:往復式和回轉式(如螺桿式壓縮機)

按出口壓力的不同,一般稱排出壓力P≤0.015MPA為通風機;0.015MPA<P≤0.2MPA的為鼓風機;P≥0.2MPA的為壓縮機。

按出口壓力壓縮機又可分為:低壓壓縮機0.2<P≤1.0MPA;中壓壓縮機1.0<P≤10MPA;高壓壓縮機1.0<P≤10MPA;超高壓壓縮機P>100MPA。

透平式和容積式壓縮機特點

透平式壓縮機特點:

●氣流速度高,損失大,小流量機組效率較低;

●流量和出口壓力的變化由性能曲線決定,若出口壓力過高,可能導致機組喘振;

●排氣均勻,無脈動;

●不適應小流量,超高壓的范圍。容積式壓縮機特點:

●氣流速度低,損失小,效率較高;

●排氣壓力在較大范圍內變化時排氣量不變,同一臺壓縮機可用于壓縮不同氣體;

●排氣脈動性大(螺桿式壓縮機無脈動);

●不適應大流量的場合,但從低壓到超高壓的范圍均適用(螺桿式壓縮機具有低壓較大流量的操作特性)。

離心式壓縮機結構和特點

離心式的壓縮機是一種連續排量的壓縮機,流體從葉輪獲得能量,在葉輪內和靜子擴壓器內轉化為流體壓力。煉油廠常用離心壓縮機有水平剖分型和垂直剖分型。

水平剖分型壓縮機的機殼分上、下兩部分,吸氣、排氣以及氣體分支接管等均布置在下半機殼。上半個機殼可以吊起,方便檢修、安裝。根據段數不同可以分為單段多段、兩段等級等。葉輪在機殼內串聯布置或背靠背排列。為提高壓縮機效率氣體可在段間進行冷卻。這種機殼剖分形式適用于最高壓力為6MPa的場合。

垂直剖分型壓縮機也稱筒型壓縮機。機殼只有垂直剖分面,如果機殼有兩個端蓋,則有兩個垂直剖分面;如果機殼只有一個端蓋,而另一端與筒體一體,機殼呈鐘形,也稱殼體壓縮機。這類壓縮機大多數用于高壓場合,葉輪在機殼內可以順排,也可以背靠背排列,其最高工作壓力可達70MPa。

軸流式壓縮機結構和特點:

軸流式壓縮機也屬于透平式或速度式壓縮機,煉油廠多選用作催化裂化裝置的主風機。

軸流式壓縮機具有如下特點:效率較高,單機效率可達86%~92%,比離心式壓縮機高5%~10%,單位面積流通能力大,徑向尺寸小,適宜流量大于1500m3/min的場合,單級壓力比較低,單缸多級壓力比可達11,與離心式壓縮機相比,靜葉不可調試式軸流壓縮機的穩定工況區較窄,在恒定轉速下,流量變化相對較少,壓力變化較大。此外,結構較為簡單,維護方便。

因此,軸流壓縮機對于中、低壓、大流量,且載荷基本不變的情況較為理想。全靜葉可調式軸流壓縮機可以擴大壓縮機的穩定工況區,彌補了靜葉不可調式軸流壓縮機的不足,而且可以提高壓縮機的效率,降低起動功率。目前,煉油廠主要用全靜葉可調式軸流壓縮機。

下面重點講解煉油化工裝置中典型壓縮機機組

煉油化工裝置常用的壓縮機分類及特點

煉油廠常用壓縮機按工作原理結構基本可以分成透平式和容積式壓縮機兩大類:

透平式壓縮機有:離心式和軸流式兩種;如催化裝置的主風機采用的是軸流式的較多,而氣壓機均是離心式壓縮機。

容積式壓縮機有:往復式和回轉式(如螺桿式壓縮機)

按出口壓力的不同,一般稱排出壓力P≤0.015MPA為通風機;0.015MPA<P≤0.2MPA的為鼓風機;P≥0.2MPA的為壓縮機。

按出口壓力壓縮機又可分為:低壓壓縮機0.2<P≤1.0MPA;中壓壓縮機1.0<P≤10MPA;高壓壓縮機1.0<P≤10MPA;超高壓壓縮機P>100MPA。

透平式和容積式壓縮機特點

透平式壓縮機特點:

●氣流速度高,損失大,小流量機組效率較低;

●流量和出口壓力的變化由性能曲線決定,若出口壓力過高,可能導致機組喘振;

●排氣均勻,無脈動;

●不適應小流量,超高壓的范圍。容積式壓縮機特點:

●氣流速度低,損失小,效率較高;

●排氣壓力在較大范圍內變化時排氣量不變,同一臺壓縮機可用于壓縮不同氣體;

●排氣脈動性大(螺桿式壓縮機無脈動);

●不適應大流量的場合,但從低壓到超高壓的范圍均適用(螺桿式壓縮機具有低壓較大流量的操作特性)。

離心式壓縮機結構和特點

離心式的壓縮機是一種連續排量的壓縮機,流體從葉輪獲得能量,在葉輪內和靜子擴壓器內轉化為流體壓力。煉油廠常用離心壓縮機有水平剖分型和垂直剖分型。

水平剖分型壓縮機的機殼分上、下兩部分,吸氣、排氣以及氣體分支接管等均布置在下半機殼。上半個機殼可以吊起,方便檢修、安裝。根據段數不同可以分為單段多段、兩段等級等。葉輪在機殼內串聯布置或背靠背排列。為提高壓縮機效率氣體可在段間進行冷卻。這種機殼剖分形式適用于最高壓力為6MPa的場合。

垂直剖分型壓縮機也稱筒型壓縮機。機殼只有垂直剖分面,如果機殼有兩個端蓋,則有兩個垂直剖分面;如果機殼只有一個端蓋,而另一端與筒體一體,機殼呈鐘形,也稱殼體壓縮機。這類壓縮機大多數用于高壓場合,葉輪在機殼內可以順排,也可以背靠背排列,其最高工作壓力可達70MPa。

軸流式壓縮機結構和特點:

軸流式壓縮機也屬于透平式或速度式壓縮機,煉油廠多選用作催化裂化裝置的主風機。

軸流式壓縮機具有如下特點:效率較高,單機效率可達86%~92%,比離心式壓縮機高5%~10%,單位面積流通能力大,徑向尺寸小,適宜流量大于1500m3/min的場合,單級壓力比較低,單缸多級壓力比可達11,與離心式壓縮機相比,靜葉不可調試式軸流壓縮機的穩定工況區較窄,在恒定轉速下,流量變化相對較少,壓力變化較大。此外,結構較為簡單,維護方便。

因此,軸流壓縮機對于中、低壓、大流量,且載荷基本不變的情況較為理想。全靜葉可調式軸流壓縮機可以擴大壓縮機的穩定工況區,彌補了靜葉不可調式軸流壓縮機的不足,而且可以提高壓縮機的效率,降低起動功率。目前,煉油廠主要用全靜葉可調式軸流壓縮機。

煉油化工裝置中典型的壓縮機組

1、催化裂化裝置主風機組

催化裂化裝置的主風機組是裝置的關鍵設備之一,主風機承擔著向催化裝置的再生器提供燒焦用風的主要任務。主風機機型主要取決于裝置規模和主風量的大小,在現代化的大型裝置中,軸流式壓縮機以流量大、效率高、操作范圍寬、體積小而逐漸處于主導地位。隨著裝置處理量的增大,設置煙氣輪機回收利用再生煙氣的能量,可大幅度降低裝置能耗并增加經濟效益,因而受到了格外的重視。煙氣輪機與主風機相結合,派生出了多種機組配置方式。目前按照軸系的結合方式,主風機與煙氣輪機機組有同軸機組和分軸機組兩大類。

同軸機組的優點是煙氣輪機直接驅動主風機,能量轉換效率高;機組配置簡單;當機組有超速趨勢時,主風機可以起到制動作用。同軸機組的缺點是任一單機故障時,整個機組需停機處理,對裝置生產影響較大。

煉油化工裝置中典型的壓縮機組

1、催化裂化裝置主風機組

催化裂化裝置的主風機組是裝置的關鍵設備之一,主風機承擔著向催化裝置的再生器提供燒焦用風的主要任務。主風機機型主要取決于裝置規模和主風量的大小,在現代化的大型裝置中,軸流式壓縮機以流量大、效率高、操作范圍寬、體積小而逐漸處于主導地位。隨著裝置處理量的增大,設置煙氣輪機回收利用再生煙氣的能量,可大幅度降低裝置能耗并增加經濟效益,因而受到了格外的重視。煙氣輪機與主風機相結合,派生出了多種機組配置方式。目前按照軸系的結合方式,主風機與煙氣輪機機組有同軸機組和分軸機組兩大類。

同軸機組的優點是煙氣輪機直接驅動主風機,能量轉換效率高;機組配置簡單;當機組有超速趨勢時,主風機可以起到制動作用。同軸機組的缺點是任一單機故障時,整個機組需停機處理,對裝置生產影響較大。

具體配置方式又細分為:

(1)異步電動/發電機與煙氣輪機共同驅動主風機的三機組;

(2)蒸汽輪機與煙氣輪機共同驅動主風機的三機組;

(3)蒸汽輪機、煙氣輪機與異步電動/發電機共同驅動主風機的四機組。

分軸機組的配置方式為:煙氣輪機直接驅動發電機的單獨發電機組。此時,主風機可由汽輪機驅動或直接由電動機驅動。分軸機組的優點在于煙氣輪機直接驅動發電機,與再生器的供風系統分開,對裝置操作的影響小。缺點是機組對轉速控制的要求更為嚴格,需要在煙氣輪機入口和旁路系統設置快速切斷的高溫蝶閥。

以上所述配置方式各有優缺點,可根據工廠的汽電平衡條件和操作人員的技術水平等因素來確定機組的配置方式

富氣壓縮機組

富氣系統的工藝流程

由分餾塔頂油氣分離器來的富氣,經氣壓機(富氣壓縮機的習慣叫法)入口前的文丘利管及風動閘閥進入氣壓機的第一段壓縮,壓縮后的氣體進入中間氣體冷卻器,富氣經冷卻器冷至40度后,進入氣壓機的氣液分離器進行氣液分離。分液后的氣體進入氣壓機二段壓縮,然后經風動閘閥進入吸收穩定部分。氣壓機中間分液罐分離出的凝縮液則由凝縮油泵送入吸收穩定部分,小型裝置可返回分餾部分。

有的裝置在壓縮機入口設有氣液分離罐,并配有相應的凝液排出系統。考慮到緊急狀態,設有富氣放火炬系統,由放火炬線上風動蝶閥或風動閘閥控制。為在機組事故緊急停機時能及時將入口卸壓,在停機信號發出時,入口放火炬閥連鎖自動打開。為了防止機組喘振,采用二段防喘振系統,控制防喘振調節閥開度,以保證操作點不進入喘振區。

富氣壓縮機組的結構

(1)富氣壓縮機的內部結構

氣體在壓縮機內經過兩段壓縮,兩段中間設有中間冷卻器以及分液罐。壓縮機由轉子和定子構成。轉子包括主軸、葉輪、軸套、平衡器、半聯軸器等。定子包括機殼、隔板、軸承、密封等。壓縮機的徑向軸承為可傾瓦軸承,推力軸承為金斯伯雷軸承,在徑向軸承和推力軸承內分別埋有熱電阻,用以監測軸承溫度變化。進、出口均垂直向下。氣壓機的密封有機械密封、油膜密封、蒸汽阻塞密封和干氣密封。技術發展至今干氣密封已被廣泛采用。

(2)汽輪機

在催化裝置中,驅動富氣壓縮機的工業汽輪機,以背壓式居多,也有一些凝汽式。這些汽輪機有反動式的,也有沖動式的。汽輪機進汽壓力3.13至3.8MPA(表),溫度390至450度,進入汽輪機的蒸汽量由氣壓機轉數控制。正常操作條件下,由反應壓力控制器串級控制汽輪機調節器,調節指令操縱油動機,帶動汽輪機蒸汽調節閥,改變氣壓機負荷,并保持氣壓機入口壓力穩定。背壓蒸汽并入裝置低壓蒸汽管網。

氫壓縮機組

在煉油的催化重整裝置和加氫裂化裝置,一般包括有:預加氫循環氫壓縮機(一般為往復式),重整循環氫壓縮機(一般為離心式),在接觸壓縮機(一般為往復式)和氨壓縮機這幾種類型的壓縮機。

對于往復式壓縮機,它一般使用于壓力高、壓縮比大、壓縮流量較小的對象。往復式壓縮機主要控制吸入口壓力,吸入口壓力的穩定是往復式壓縮機操作平穩的關鍵。通常采用壓縮機入口旁通管調節方案,即用壓縮機出口返回入口的旁通管的調節閥控制吸入口壓力。一般返回氣體經過冷凝進入緩沖罐并分出凝液后,進入壓縮機,以防止液體帶入壓縮機。

離心式壓縮機與往復式壓縮機比較,有體積小、重量輕、占地少、流量大、供氣均勻、運轉平穩、運行效率高、設備易損部件少,維護維修方便等優點,同時由于轉速很高,可以用汽輪機直接帶動。對于催 化重整裝置循環氫壓縮機所用離心壓縮機,大量的氫氣走的是大循環,只是由于催化重整是副產氫氣的裝置,部分氫氣在壓力控制下經在接觸后送出。

因此,壓縮機吸入氣量是有保證的,離心式壓縮機運行比較穩定。離心式壓縮機由汽輪機直接驅動,它還配有配套系統,如:潤滑油系統、控制油系統、干氣密封系統系統或油路密封系統、蒸汽及疏水系統。

【壓縮機網】這些大機組幾乎都由工業汽輪機所驅動的離心式(或軸流式)壓縮機所組成,具有轉速高、功率大、技術密集、價格昂貴、無備機、檢修周期長等特點。一旦發生設備故障而停機檢修,將造成整個生產裝置的全面停產(或大幅度減產),企業的經濟效益損失十分嚴重。

通常,一次較大的設備事故(例如轉子損壞)的直接經濟損失大約為百萬元以上,間接經濟損失(裝置產值損失及開、停車放空損失)大約為數千萬元。因此,石化企業極為重視大機組的管理與維護,也認識到在提高大機組的狀態監測與故障診斷水平上而花錢是值得的。

1、煉油裝置

在煉油裝置中,催化裝置有主風機機組(也有稱三機組、四機組、煙機機組)和氣壓機機組。連續重整裝置、加氫裝置、柴油加氫等裝置有新氫壓縮機機組和循環氫壓縮機機組。焦化裝置有氣壓機機組,動力裝置有汽輪發電機機組、空壓機機組、氮壓機機組。公用工程有涼水塔風機、循環水泵,貯運裝置有干氣壓縮機機組等等。

2、化肥裝置

在化肥裝置中,空壓機,合成氣壓縮機、氨壓機、CO2、壓縮機是必不可缺的機組,氣頭廠則還有原料氣壓縮機,煤頭廠則有可能有氮壓機。

3、乙烯裝置

在乙烯裝置三大機組中,裂解氣壓縮機功率最大,結構也最復雜,類似于化肥的合成氣機組,由高中壓汽輪機驅動由高、中、低三個缸組成的壓縮機,乙烯及丙稀機組則由汽輪機驅動多數為一個缸的壓縮機。

下面重點講解煉油化工裝置中典型壓縮機機組

煉油化工裝置常用的壓縮機分類及特點

煉油廠常用壓縮機按工作原理結構基本可以分成透平式和容積式壓縮機兩大類:

透平式壓縮機有:離心式和軸流式兩種;如催化裝置的主風機采用的是軸流式的較多,而氣壓機均是離心式壓縮機。

容積式壓縮機有:往復式和回轉式(如螺桿式壓縮機)

按出口壓力的不同,一般稱排出壓力P≤0.015MPA為通風機;0.015MPA<P≤0.2MPA的為鼓風機;P≥0.2MPA的為壓縮機。

按出口壓力壓縮機又可分為:低壓壓縮機0.2<P≤1.0MPA;中壓壓縮機1.0<P≤10MPA;高壓壓縮機1.0<P≤10MPA;超高壓壓縮機P>100MPA。

透平式和容積式壓縮機特點

透平式壓縮機特點:

●氣流速度高,損失大,小流量機組效率較低;

●流量和出口壓力的變化由性能曲線決定,若出口壓力過高,可能導致機組喘振;

●排氣均勻,無脈動;

●不適應小流量,超高壓的范圍。容積式壓縮機特點:

●氣流速度低,損失小,效率較高;

●排氣壓力在較大范圍內變化時排氣量不變,同一臺壓縮機可用于壓縮不同氣體;

●排氣脈動性大(螺桿式壓縮機無脈動);

●不適應大流量的場合,但從低壓到超高壓的范圍均適用(螺桿式壓縮機具有低壓較大流量的操作特性)。

離心式壓縮機結構和特點

離心式的壓縮機是一種連續排量的壓縮機,流體從葉輪獲得能量,在葉輪內和靜子擴壓器內轉化為流體壓力。煉油廠常用離心壓縮機有水平剖分型和垂直剖分型。

水平剖分型壓縮機的機殼分上、下兩部分,吸氣、排氣以及氣體分支接管等均布置在下半機殼。上半個機殼可以吊起,方便檢修、安裝。根據段數不同可以分為單段多段、兩段等級等。葉輪在機殼內串聯布置或背靠背排列。為提高壓縮機效率氣體可在段間進行冷卻。這種機殼剖分形式適用于最高壓力為6MPa的場合。

垂直剖分型壓縮機也稱筒型壓縮機。機殼只有垂直剖分面,如果機殼有兩個端蓋,則有兩個垂直剖分面;如果機殼只有一個端蓋,而另一端與筒體一體,機殼呈鐘形,也稱殼體壓縮機。這類壓縮機大多數用于高壓場合,葉輪在機殼內可以順排,也可以背靠背排列,其最高工作壓力可達70MPa。

軸流式壓縮機結構和特點:

軸流式壓縮機也屬于透平式或速度式壓縮機,煉油廠多選用作催化裂化裝置的主風機。

軸流式壓縮機具有如下特點:效率較高,單機效率可達86%~92%,比離心式壓縮機高5%~10%,單位面積流通能力大,徑向尺寸小,適宜流量大于1500m3/min的場合,單級壓力比較低,單缸多級壓力比可達11,與離心式壓縮機相比,靜葉不可調試式軸流壓縮機的穩定工況區較窄,在恒定轉速下,流量變化相對較少,壓力變化較大。此外,結構較為簡單,維護方便。

因此,軸流壓縮機對于中、低壓、大流量,且載荷基本不變的情況較為理想。全靜葉可調式軸流壓縮機可以擴大壓縮機的穩定工況區,彌補了靜葉不可調式軸流壓縮機的不足,而且可以提高壓縮機的效率,降低起動功率。目前,煉油廠主要用全靜葉可調式軸流壓縮機。

煉油化工裝置中典型的壓縮機組

1、催化裂化裝置主風機組

催化裂化裝置的主風機組是裝置的關鍵設備之一,主風機承擔著向催化裝置的再生器提供燒焦用風的主要任務。主風機機型主要取決于裝置規模和主風量的大小,在現代化的大型裝置中,軸流式壓縮機以流量大、效率高、操作范圍寬、體積小而逐漸處于主導地位。隨著裝置處理量的增大,設置煙氣輪機回收利用再生煙氣的能量,可大幅度降低裝置能耗并增加經濟效益,因而受到了格外的重視。煙氣輪機與主風機相結合,派生出了多種機組配置方式。目前按照軸系的結合方式,主風機與煙氣輪機機組有同軸機組和分軸機組兩大類。

同軸機組的優點是煙氣輪機直接驅動主風機,能量轉換效率高;機組配置簡單;當機組有超速趨勢時,主風機可以起到制動作用。同軸機組的缺點是任一單機故障時,整個機組需停機處理,對裝置生產影響較大。

具體配置方式又細分為:

(1)異步電動/發電機與煙氣輪機共同驅動主風機的三機組;

(2)蒸汽輪機與煙氣輪機共同驅動主風機的三機組;

(3)蒸汽輪機、煙氣輪機與異步電動/發電機共同驅動主風機的四機組。

分軸機組的配置方式為:煙氣輪機直接驅動發電機的單獨發電機組。此時,主風機可由汽輪機驅動或直接由電動機驅動。分軸機組的優點在于煙氣輪機直接驅動發電機,與再生器的供風系統分開,對裝置操作的影響小。缺點是機組對轉速控制的要求更為嚴格,需要在煙氣輪機入口和旁路系統設置快速切斷的高溫蝶閥。

以上所述配置方式各有優缺點,可根據工廠的汽電平衡條件和操作人員的技術水平等因素來確定機組的配置方式

富氣壓縮機組

富氣系統的工藝流程

由分餾塔頂油氣分離器來的富氣,經氣壓機(富氣壓縮機的習慣叫法)入口前的文丘利管及風動閘閥進入氣壓機的第一段壓縮,壓縮后的氣體進入中間氣體冷卻器,富氣經冷卻器冷至40度后,進入氣壓機的氣液分離器進行氣液分離。分液后的氣體進入氣壓機二段壓縮,然后經風動閘閥進入吸收穩定部分。氣壓機中間分液罐分離出的凝縮液則由凝縮油泵送入吸收穩定部分,小型裝置可返回分餾部分。

有的裝置在壓縮機入口設有氣液分離罐,并配有相應的凝液排出系統。考慮到緊急狀態,設有富氣放火炬系統,由放火炬線上風動蝶閥或風動閘閥控制。為在機組事故緊急停機時能及時將入口卸壓,在停機信號發出時,入口放火炬閥連鎖自動打開。為了防止機組喘振,采用二段防喘振系統,控制防喘振調節閥開度,以保證操作點不進入喘振區。

富氣壓縮機組的結構

(1)富氣壓縮機的內部結構

氣體在壓縮機內經過兩段壓縮,兩段中間設有中間冷卻器以及分液罐。壓縮機由轉子和定子構成。轉子包括主軸、葉輪、軸套、平衡器、半聯軸器等。定子包括機殼、隔板、軸承、密封等。壓縮機的徑向軸承為可傾瓦軸承,推力軸承為金斯伯雷軸承,在徑向軸承和推力軸承內分別埋有熱電阻,用以監測軸承溫度變化。進、出口均垂直向下。氣壓機的密封有機械密封、油膜密封、蒸汽阻塞密封和干氣密封。技術發展至今干氣密封已被廣泛采用。

(2)汽輪機

在催化裝置中,驅動富氣壓縮機的工業汽輪機,以背壓式居多,也有一些凝汽式。這些汽輪機有反動式的,也有沖動式的。汽輪機進汽壓力3.13至3.8MPA(表),溫度390至450度,進入汽輪機的蒸汽量由氣壓機轉數控制。正常操作條件下,由反應壓力控制器串級控制汽輪機調節器,調節指令操縱油動機,帶動汽輪機蒸汽調節閥,改變氣壓機負荷,并保持氣壓機入口壓力穩定。背壓蒸汽并入裝置低壓蒸汽管網。

氫壓縮機組

在煉油的催化重整裝置和加氫裂化裝置,一般包括有:預加氫循環氫壓縮機(一般為往復式),重整循環氫壓縮機(一般為離心式),在接觸壓縮機(一般為往復式)和氨壓縮機這幾種類型的壓縮機。

對于往復式壓縮機,它一般使用于壓力高、壓縮比大、壓縮流量較小的對象。往復式壓縮機主要控制吸入口壓力,吸入口壓力的穩定是往復式壓縮機操作平穩的關鍵。通常采用壓縮機入口旁通管調節方案,即用壓縮機出口返回入口的旁通管的調節閥控制吸入口壓力。一般返回氣體經過冷凝進入緩沖罐并分出凝液后,進入壓縮機,以防止液體帶入壓縮機。

離心式壓縮機與往復式壓縮機比較,有體積小、重量輕、占地少、流量大、供氣均勻、運轉平穩、運行效率高、設備易損部件少,維護維修方便等優點,同時由于轉速很高,可以用汽輪機直接帶動。對于催 化重整裝置循環氫壓縮機所用離心壓縮機,大量的氫氣走的是大循環,只是由于催化重整是副產氫氣的裝置,部分氫氣在壓力控制下經在接觸后送出。

因此,壓縮機吸入氣量是有保證的,離心式壓縮機運行比較穩定。離心式壓縮機由汽輪機直接驅動,它還配有配套系統,如:潤滑油系統、控制油系統、干氣密封系統系統或油路密封系統、蒸汽及疏水系統。

網友評論

條評論

最新評論