本文來源于北京化工大學2020年6月的碩士研究生學位論文《液體火箭發(fā)動機渦輪泵故障機理及診治技術研究》,作者為李維博,動力工程及工程熱物理專業(yè),指導教師王維民教授。

某型氫渦輪泵轉子概述

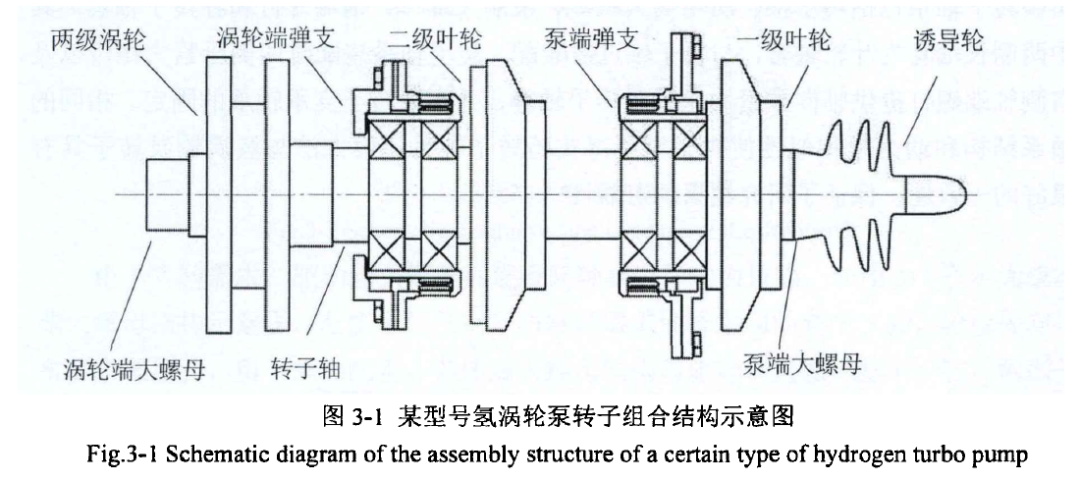

本文所研究的某型號氫渦輪泵轉子主要包括轉子軸、誘導輪、兩級葉輪、兩級渦輪、軸套、軸承以及彈性支承等部件。整體軸系為兩支承點、渦輪懸臂、兩級葉輪布置于支承兩側結構形式。如圖3-1所示兩組合軸承分別安裝于轉子軸兩側鼠籠彈支內,彈支通過法蘭螺栓固定于殼體,轉子軸系重約6kg,長約400mm,支承跨距120mm,葉輪最大直徑130mm。常溫狀態(tài)下轉子運行轉速68000r/min。

轉子螺紋處擰緊力矩要求 轉子誘導輪、一級葉輪、二級葉輪和兩級渦輪兩側與轉子軸為過盈配合,中間為花鍵連接,兩側大螺母和軸端螺釘擰緊提供軸向預緊力,葉輪和軸承之間多個轉子軸套實現(xiàn)軸向預緊力的傳遞。其中兩級葉輪位置泵端大螺母軸向計算擰緊力矩為180N·m,螺紋尺寸為M28;兩級渦輪位置渦輪端大螺母軸向計算擰緊力矩為160N·m,螺紋尺寸為M22;誘導輪位置軸端螺釘軸向計算擰緊力矩為35N·m,螺紋尺寸為M10。

根據(jù)下面公式可求得各螺紋預緊位置軸向預緊力大小:

其中,Tin為壓緊螺母輸入擰緊力矩大小,D為螺母名義直徑,K為螺母系數(shù),通常取0.2,F(xiàn)p為扭緊力矩所產生的軸向預緊力大小。由公式可知,兩級葉輪位置泵端大螺母所提供的軸向預緊力近似為32000N;兩級渦輪位置渦輪端大螺母所提供的軸向預緊力近似為36000N;誘導輪位置軸端螺釘所提供的軸向預緊力近似為17500N。

為準確得到該型號氫渦輪轉子軸系的動力學特性,需盡可能的提高轉子模型的準確性,本章研究了考慮氫渦輪泵渦輪和葉輪與轉子軸過盈配合、轉子軸向螺紋預緊狀態(tài)以及軸系轉子軸套附加剛度情況下氫渦輪泵轉子軸系的建模方法。由于氫渦輪泵軸系結構較為復雜,試驗研究情況受限,所以根據(jù)氫渦輪泵轉子軸系動力學特性及結構設計一實驗轉子用于建模方法的研究,后期對實驗轉子進行加工可用于實驗驗證。為實現(xiàn)高速轉子動力學試驗臺對氫渦輪泵轉子與實驗轉子的通用性,實驗轉子軸系采用與氫渦輪泵轉子軸系相同的支承方式。

實驗轉子結構設計

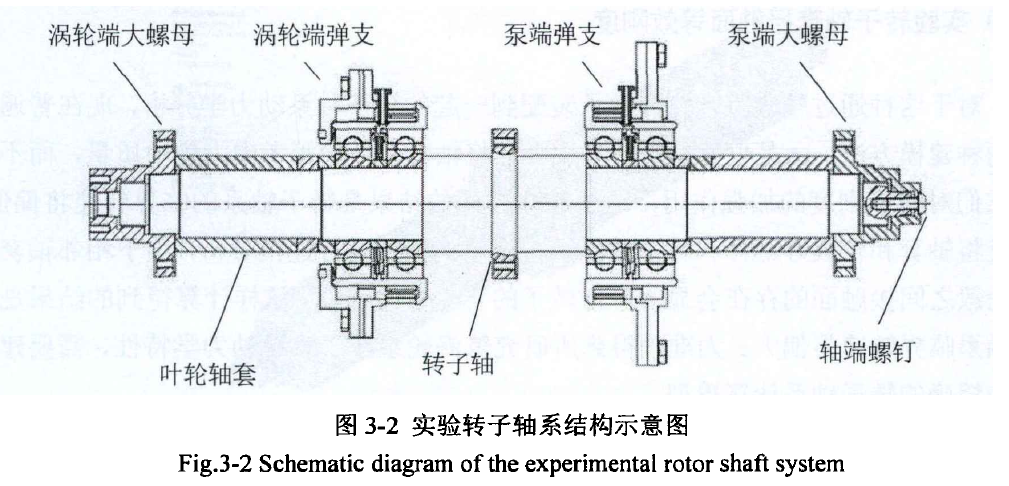

根據(jù)氫渦輪泵轉子軸系結構按照轉子動力學相似性設計實驗轉子,如圖3-2所示。

實驗轉子軸系包括轉子軸、渦輪端大螺母、泵端大螺母、軸端螺釘和各轉子軸套。其中兩側長軸套為葉輪軸套,與轉子軸過盈裝配,轉子軸系裝配時兩側壓緊大螺母以及右側軸端螺釘提供軸向預緊力壓緊各轉子軸套,并實現(xiàn)轉子支承軸承的固定。相同的軸系結構和動力學相似性使得研宄所得實驗轉子軸系建模方法與氫渦輪泵轉子具有很好的一致性,保證了研究結果的可靠性。

為方便加工并提高加工精度,實驗轉子以轉子軸中間輪盤為中心,兩側為對稱結構。與氫渦輪泵轉子相對應,實驗轉子具有三個輪盤用于施加配重,驅動端大螺母側輪盤模擬兩級渦輪,轉子軸中心位置輪盤模擬氫渦輪泵二級葉輪,軸伸端大螺母側輪盤模擬一級葉輪和誘導輪。由于實驗轉子工作轉速高,轉子運轉時輪盤將承受極大的離心力,因此將輪盤與軸設計為一體結構,保證轉子輪盤的強度以及運轉可靠性,同時為了實現(xiàn)轉軸系支承位置軸承的安裝,兩側輪盤與兩側大螺母設計為一體結構。根據(jù)本文所設計高速轉子動力學試驗臺驅動軸頭的轉動方向,渦輪端和泵端大螺母以及軸端螺釘均采用左旋螺紋連接,防止轉子運轉時由于轉矩過高發(fā)生部件松脫,產生危險。

驅動端大螺母結構設計

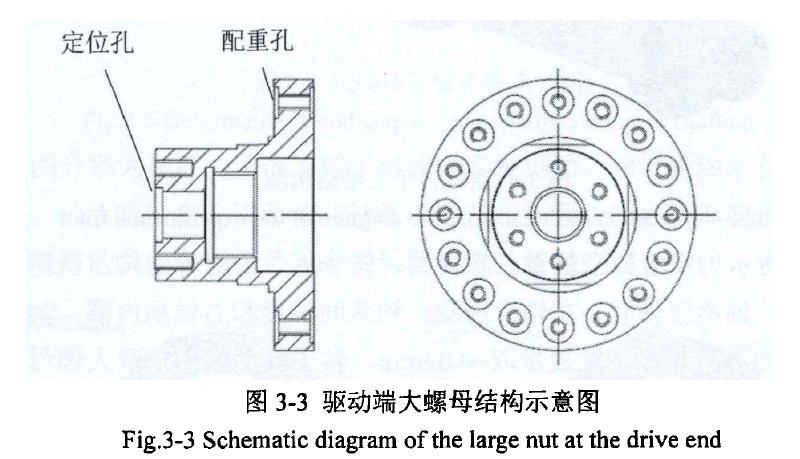

由于實驗需求,驅動端大螺母需連接聯(lián)軸器進行動力傳輸,如圖3-3所示為驅動端大螺母結構示意圖,左側定位孔用于與聯(lián)軸器柔性桿之間的對中安裝,輪緣周向均布多個螺紋孔,用于施加配重。軸伸端大螺母結構與驅動端大螺母基本一致,側面開階梯孔用于安裝半圓頭軸端螺釘,為軸伸端大螺母提供軸向預緊力,保證轉子高速運行的可靠性,防止松脫。

實驗轉子模型修正

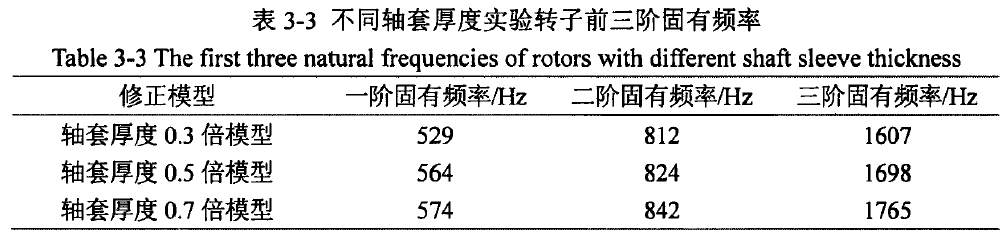

本文采用減小轉子軸系軸套厚度的方法來模擬預應力下軸套和軸承內圈接觸面的存在對轉子剛度的減弱作用。由于實驗轉子葉輪軸套和轉子軸為過盈接觸,具有較大的過盈量,且葉輪軸套剛度較大,故不減小其厚度,對其余各軸套和軸承內圈厚度進行調整,分析轉子預應力模態(tài)。現(xiàn)分別將除葉輪軸套以外的各軸套和軸承內圈厚度減小為原來厚度的0.3倍、0.5倍和0.7倍,分析各模型預應力模態(tài)。所有軸套與轉子軸之間設置為綁定接觸,其余參數(shù)不變,得到三個模型的各階臨界轉速如表3-3所示。

計算得到實驗轉子葉輪軸套厚度不變,其余各軸套和軸承內圈厚度變?yōu)樵瓉淼?.3倍、0.5倍和0.7倍的前三階固有頻率如表3-3所示,由表可知,隨著各軸套和軸承內圈厚度的增加,實驗轉子各階固有頻率逐漸升高,與考慮接觸面接觸剛度的實驗轉子各階固有頻率對比可知,當葉輪軸套厚度不變,其余各軸套和軸承內圈厚度為原厚度的0.5倍時,轉子前兩階固有頻率較為接近,高階固有頻率相差略大,誤差值約為4-5%,誤差較小,在可以接受的范圍內。故該結構實驗轉子考慮葉輪過盈裝配、螺紋預緊和轉子軸套附加剛度的轉子軸系建模采用葉輪軸套厚度不變,其余各軸套和軸承內圈厚度為原厚度的0.5倍的建模方法。

本文來源于北京化工大學2020年6月的碩士研究生學位論文《液體火箭發(fā)動機渦輪泵故障機理及診治技術研究》,作者為李維博,動力工程及工程熱物理專業(yè),指導教師王維民教授。

某型氫渦輪泵轉子概述

本文所研究的某型號氫渦輪泵轉子主要包括轉子軸、誘導輪、兩級葉輪、兩級渦輪、軸套、軸承以及彈性支承等部件。整體軸系為兩支承點、渦輪懸臂、兩級葉輪布置于支承兩側結構形式。如圖3-1所示兩組合軸承分別安裝于轉子軸兩側鼠籠彈支內,彈支通過法蘭螺栓固定于殼體,轉子軸系重約6kg,長約400mm,支承跨距120mm,葉輪最大直徑130mm。常溫狀態(tài)下轉子運行轉速68000r/min。

轉子誘導輪、一級葉輪、二級葉輪和兩級渦輪兩側與轉子軸為過盈配合,中間為花鍵連接,兩側大螺母和軸端螺釘擰緊提供軸向預緊力,葉輪和軸承之間多個轉子軸套實現(xiàn)軸向預緊力的傳遞。其中兩級葉輪位置泵端大螺母軸向計算擰緊力矩為180N·m,螺紋尺寸為M28;兩級渦輪位置渦輪端大螺母軸向計算擰緊力矩為160N·m,螺紋尺寸為M22;誘導輪位置軸端螺釘軸向計算擰緊力矩為35N·m,螺紋尺寸為M10。

根據(jù)下面公式可求得各螺紋預緊位置軸向預緊力大小:

其中,Tin為壓緊螺母輸入擰緊力矩大小,D為螺母名義直徑,K為螺母系數(shù),通常取0.2,F(xiàn)p為扭緊力矩所產生的軸向預緊力大小。由公式可知,兩級葉輪位置泵端大螺母所提供的軸向預緊力近似為32000N;兩級渦輪位置渦輪端大螺母所提供的軸向預緊力近似為36000N;誘導輪位置軸端螺釘所提供的軸向預緊力近似為17500N。

為準確得到該型號氫渦輪轉子軸系的動力學特性,需盡可能的提高轉子模型的準確性,本章研究了考慮氫渦輪泵渦輪和葉輪與轉子軸過盈配合、轉子軸向螺紋預緊狀態(tài)以及軸系轉子軸套附加剛度情況下氫渦輪泵轉子軸系的建模方法。由于氫渦輪泵軸系結構較為復雜,試驗研究情況受限,所以根據(jù)氫渦輪泵轉子軸系動力學特性及結構設計一實驗轉子用于建模方法的研究,后期對實驗轉子進行加工可用于實驗驗證。為實現(xiàn)高速轉子動力學試驗臺對氫渦輪泵轉子與實驗轉子的通用性,實驗轉子軸系采用與氫渦輪泵轉子軸系相同的支承方式。

實驗轉子結構設計

根據(jù)氫渦輪泵轉子軸系結構按照轉子動力學相似性設計實驗轉子,如圖3-2所示。

實驗轉子軸系包括轉子軸、渦輪端大螺母、泵端大螺母、軸端螺釘和各轉子軸套。其中兩側長軸套為葉輪軸套,與轉子軸過盈裝配,轉子軸系裝配時兩側壓緊大螺母以及右側軸端螺釘提供軸向預緊力壓緊各轉子軸套,并實現(xiàn)轉子支承軸承的固定。相同的軸系結構和動力學相似性使得研宄所得實驗轉子軸系建模方法與氫渦輪泵轉子具有很好的一致性,保證了研究結果的可靠性。

為方便加工并提高加工精度,實驗轉子以轉子軸中間輪盤為中心,兩側為對稱結構。與氫渦輪泵轉子相對應,實驗轉子具有三個輪盤用于施加配重,驅動端大螺母側輪盤模擬兩級渦輪,轉子軸中心位置輪盤模擬氫渦輪泵二級葉輪,軸伸端大螺母側輪盤模擬一級葉輪和誘導輪。由于實驗轉子工作轉速高,轉子運轉時輪盤將承受極大的離心力,因此將輪盤與軸設計為一體結構,保證轉子輪盤的強度以及運轉可靠性,同時為了實現(xiàn)轉軸系支承位置軸承的安裝,兩側輪盤與兩側大螺母設計為一體結構。根據(jù)本文所設計高速轉子動力學試驗臺驅動軸頭的轉動方向,渦輪端和泵端大螺母以及軸端螺釘均采用左旋螺紋連接,防止轉子運轉時由于轉矩過高發(fā)生部件松脫,產生危險。

驅動端大螺母結構設計

由于實驗需求,驅動端大螺母需連接聯(lián)軸器進行動力傳輸,如圖3-3所示為驅動端大螺母結構示意圖,左側定位孔用于與聯(lián)軸器柔性桿之間的對中安裝,輪緣周向均布多個螺紋孔,用于施加配重。軸伸端大螺母結構與驅動端大螺母基本一致,側面開階梯孔用于安裝半圓頭軸端螺釘,為軸伸端大螺母提供軸向預緊力,保證轉子高速運行的可靠性,防止松脫。

實驗轉子模型修正

本文采用減小轉子軸系軸套厚度的方法來模擬預應力下軸套和軸承內圈接觸面的存在對轉子剛度的減弱作用。由于實驗轉子葉輪軸套和轉子軸為過盈接觸,具有較大的過盈量,且葉輪軸套剛度較大,故不減小其厚度,對其余各軸套和軸承內圈厚度進行調整,分析轉子預應力模態(tài)。現(xiàn)分別將除葉輪軸套以外的各軸套和軸承內圈厚度減小為原來厚度的0.3倍、0.5倍和0.7倍,分析各模型預應力模態(tài)。所有軸套與轉子軸之間設置為綁定接觸,其余參數(shù)不變,得到三個模型的各階臨界轉速如表3-3所示。

計算得到實驗轉子葉輪軸套厚度不變,其余各軸套和軸承內圈厚度變?yōu)樵瓉淼?.3倍、0.5倍和0.7倍的前三階固有頻率如表3-3所示,由表可知,隨著各軸套和軸承內圈厚度的增加,實驗轉子各階固有頻率逐漸升高,與考慮接觸面接觸剛度的實驗轉子各階固有頻率對比可知,當葉輪軸套厚度不變,其余各軸套和軸承內圈厚度為原厚度的0.5倍時,轉子前兩階固有頻率較為接近,高階固有頻率相差略大,誤差值約為4-5%,誤差較小,在可以接受的范圍內。故該結構實驗轉子考慮葉輪過盈裝配、螺紋預緊和轉子軸套附加剛度的轉子軸系建模采用葉輪軸套厚度不變,其余各軸套和軸承內圈厚度為原厚度的0.5倍的建模方法。

網友評論

條評論

最新評論