【壓縮機網】今天要分享給大家的是思科普做冷柜測試時引入的模擬計算方法,是在傳統測試的基礎上融合進模擬計算,從而達到快速而有效地優化實驗范圍的目的。

提問:什么是 換熱器模擬計算模型?

解答:本文中涉及的換熱器特指輕型商用領域制冷系統中的銅管翅片式冷凝器和蒸發器。它們是制冷系統必不可少的元器件,冷媒在冷凝器中完成由氣態轉化為液態的相變過程,向外界環境放出熱量;在蒸發器中完成從液態轉化為氣態的相變過程,吸收用冷環境的熱量達到制冷的目的。

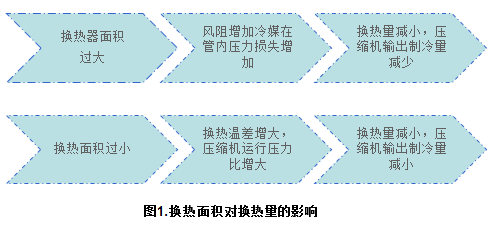

冷凝器和蒸發器的選型包括銅管內外徑的尺寸、管路數量、管路布置形式、翅片間隙以及換熱風扇的風量等。選型的結果對應換熱面積和空氣流速的大小,他們對壓縮機輸出的制冷量和換熱效率有著至關重要的影響。

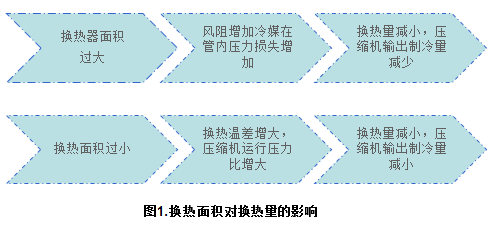

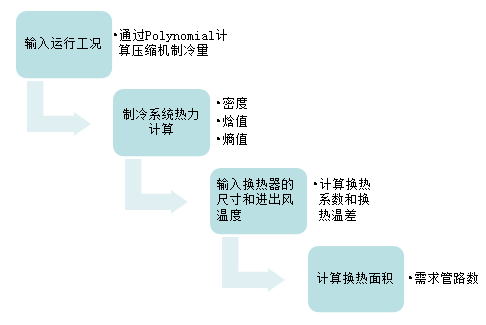

此模擬計算模型在已知系統運行工況(如蒸發溫度、冷凝溫度、過冷溫度、吸氣溫度)和壓縮機制冷量的的條件下,通過制冷系統熱力計算得到冷媒在各狀態點的參數,再結合冷凝器和蒸發器的尺寸計算出需求的管路數。此結果可用于評估現使用的翅片換熱器的面積是否合理或作為初步換熱器選型的依據。具體描述如圖1。

1、計算過程及原理

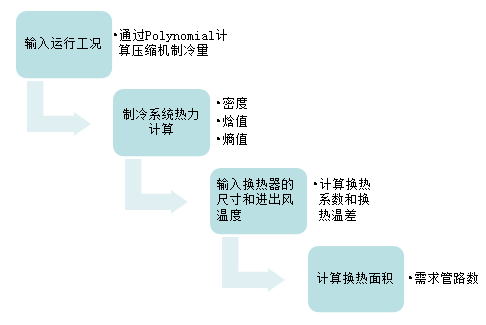

模型計算模型根據空氣型干式換熱器的傳熱原理,即換熱量等于換熱系數*換熱面積*換熱溫差(Q=K×F×△t)。其中換熱溫差為管內側冷媒溫度和管外側空氣溫度的對數平均溫差,換熱面積以翅片測總表面積為基準。模型計算過程如圖2所示。

1、計算過程及原理

模型計算模型根據空氣型干式換熱器的傳熱原理,即換熱量等于換熱系數*換熱面積*換熱溫差(Q=K×F×△t)。其中換熱溫差為管內側冷媒溫度和管外側空氣溫度的對數平均溫差,換熱面積以翅片測總表面積為基準。模型計算過程如圖2所示。

圖2.換熱器模型計算過程

2、工具運行界面介紹

2.1總述

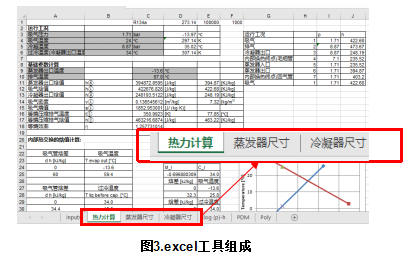

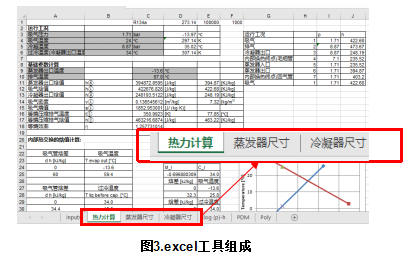

模型計算工具使用Excel進行數據輸入和計算,主要分為三個模塊:熱力計算,蒸發器面積計算和冷凝器面積計算,如圖3所示。Excel必須內嵌Refilb軟件,否則無法完成計算。具體安裝方法請咨詢SECOP應用技術團隊。

圖2.換熱器模型計算過程

2、工具運行界面介紹

2.1總述

模型計算工具使用Excel進行數據輸入和計算,主要分為三個模塊:熱力計算,蒸發器面積計算和冷凝器面積計算,如圖3所示。Excel必須內嵌Refilb軟件,否則無法完成計算。具體安裝方法請咨詢SECOP應用技術團隊。

2.2參數分類

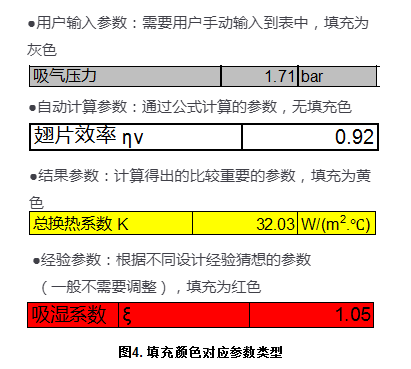

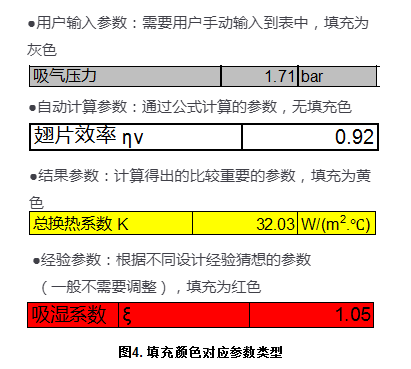

在整個計算模型中的參數可分為4類,如圖4所示:

2.2參數分類

在整個計算模型中的參數可分為4類,如圖4所示:

2.3熱力計算

將制冷系統運行工況輸入到對應的界面中,根據熱力計算得出在冷媒各運行點的參數,計算結果將用于后面蒸發器和冷凝器界面管內側換熱系數的計算。在計算模型中假設毛細管和回氣管固定在一起用于內部熱交換。

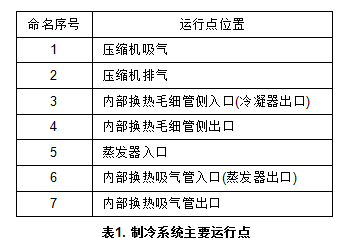

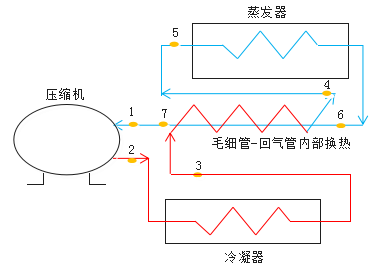

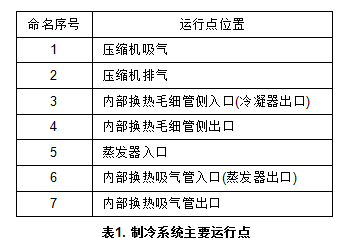

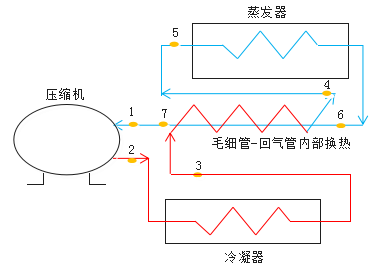

計算得出的主要參數有:溫度、焓值、密度、熵值。制冷系統中主要運行點如表1所示。制冷系統運行原理圖如圖5所示。

2.3熱力計算

將制冷系統運行工況輸入到對應的界面中,根據熱力計算得出在冷媒各運行點的參數,計算結果將用于后面蒸發器和冷凝器界面管內側換熱系數的計算。在計算模型中假設毛細管和回氣管固定在一起用于內部熱交換。

計算得出的主要參數有:溫度、焓值、密度、熵值。制冷系統中主要運行點如表1所示。制冷系統運行原理圖如圖5所示。

圖5. 制冷系統原理圖

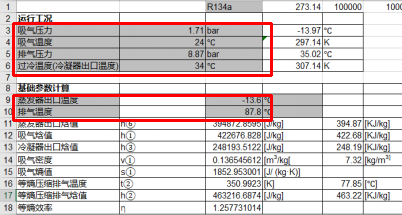

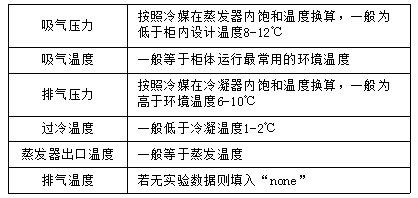

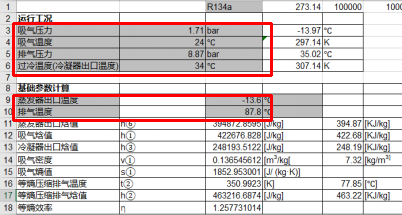

如圖6所示,首先輸入使用的制冷劑,然后在熱力計算界面運行工況部分輸入系統運行的吸氣壓力、吸氣溫度、排氣壓力和過冷溫度。有實驗數據則按照測試結果輸入。如果無測試結果,可按照經驗值輸入,如表2所示。

圖5. 制冷系統原理圖

如圖6所示,首先輸入使用的制冷劑,然后在熱力計算界面運行工況部分輸入系統運行的吸氣壓力、吸氣溫度、排氣壓力和過冷溫度。有實驗數據則按照測試結果輸入。如果無測試結果,可按照經驗值輸入,如表2所示。

圖6. 熱力計算界面參數輸入

圖6. 熱力計算界面參數輸入

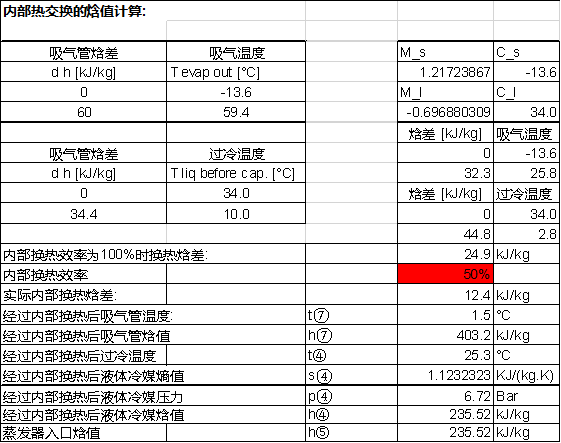

表2. 制冷系統原理圖

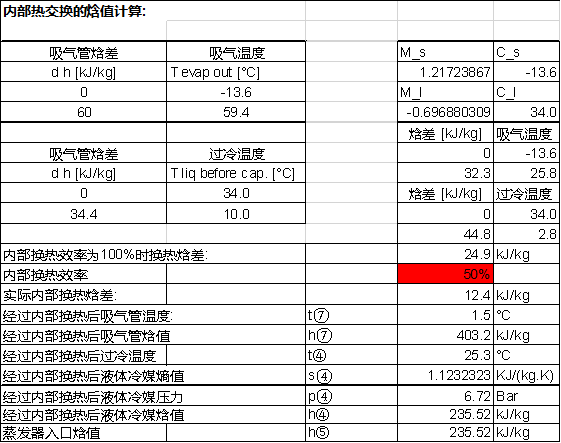

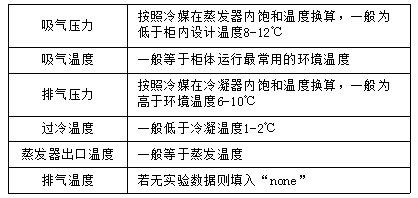

圖7為內部熱交換計算模塊,在模塊中填充紅色部分需要填入熱交換效率,換熱效率與毛細管和回氣管的接觸程度密切相關,輸入參數推薦如表3所示。

表2. 制冷系統原理圖

圖7為內部熱交換計算模塊,在模塊中填充紅色部分需要填入熱交換效率,換熱效率與毛細管和回氣管的接觸程度密切相關,輸入參數推薦如表3所示。

圖7. 內部熱交換界面

圖7. 內部熱交換界面

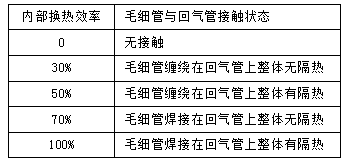

表3. 內部熱交換效率推薦值

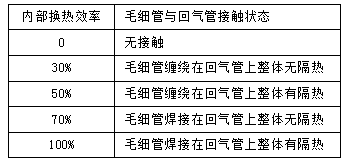

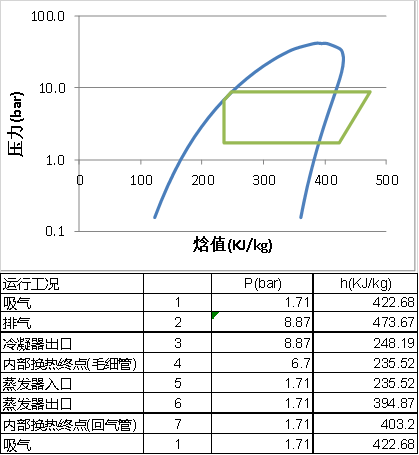

當所有特征點的參數計算完成后,結果將繪制在壓焓圖上,如圖8所示。

表3. 內部熱交換效率推薦值

當所有特征點的參數計算完成后,結果將繪制在壓焓圖上,如圖8所示。

圖8. 運行工況點計算結果

2.4蒸發器計算

蒸發器尺寸計算界面分為5個模塊:

◆管內側制冷劑的換熱系數

◆管外側空氣換熱系數

◆蒸發器設計尺寸

◆總換熱系數

◆需求管路數

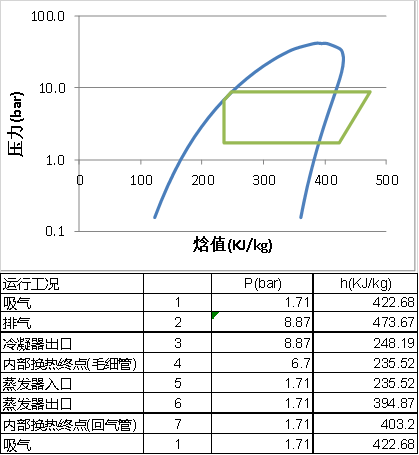

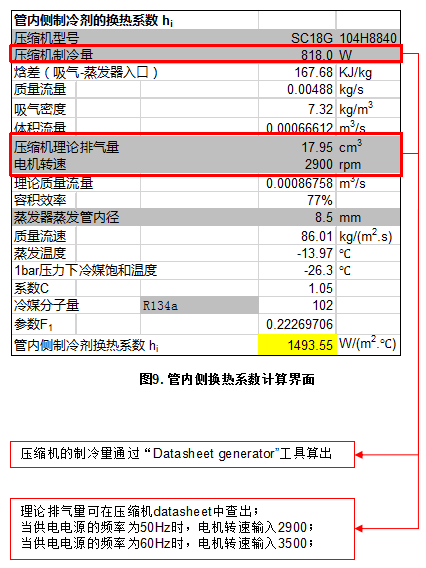

圖9為管內側換熱系數計算界面,填充灰色部分需要手動輸入。計算得出的管內側換熱系數將用于總換熱系數的計算。

圖8. 運行工況點計算結果

2.4蒸發器計算

蒸發器尺寸計算界面分為5個模塊:

◆管內側制冷劑的換熱系數

◆管外側空氣換熱系數

◆蒸發器設計尺寸

◆總換熱系數

◆需求管路數

圖9為管內側換熱系數計算界面,填充灰色部分需要手動輸入。計算得出的管內側換熱系數將用于總換熱系數的計算。

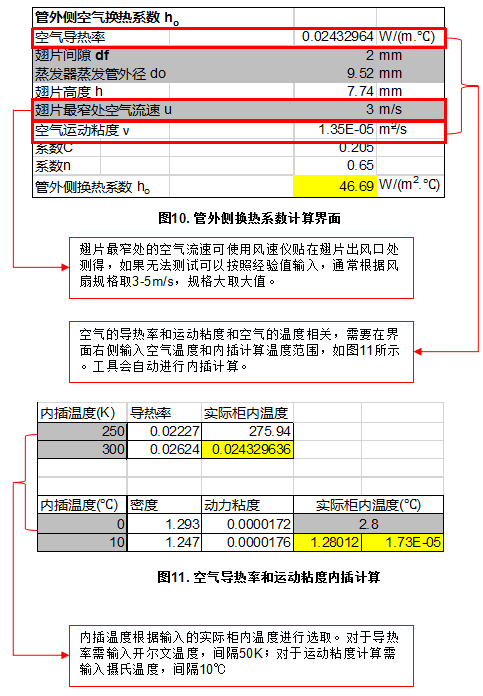

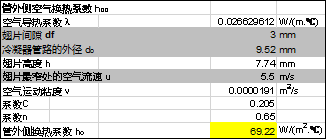

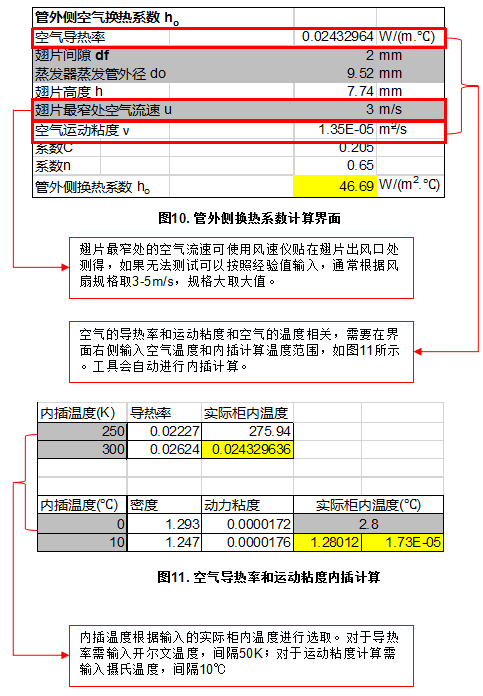

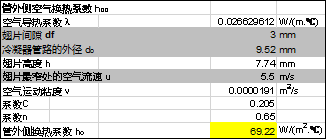

圖10為管外側空氣換熱系數計算界面,填充灰色部分需要手動輸入。計算得出的管外側換熱系數將用于總換熱系數的計算。

圖10為管外側空氣換熱系數計算界面,填充灰色部分需要手動輸入。計算得出的管外側換熱系數將用于總換熱系數的計算。

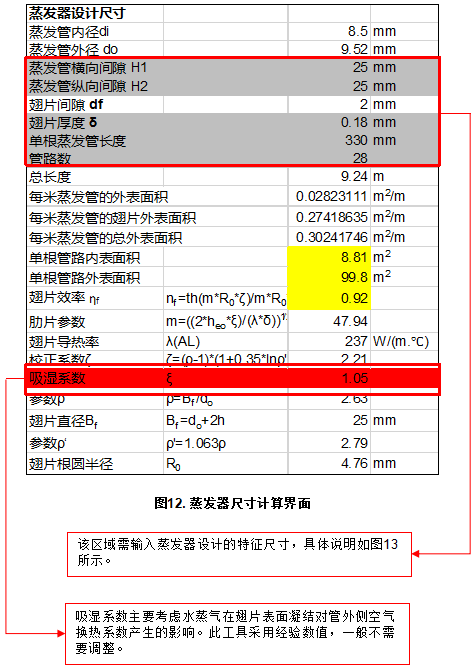

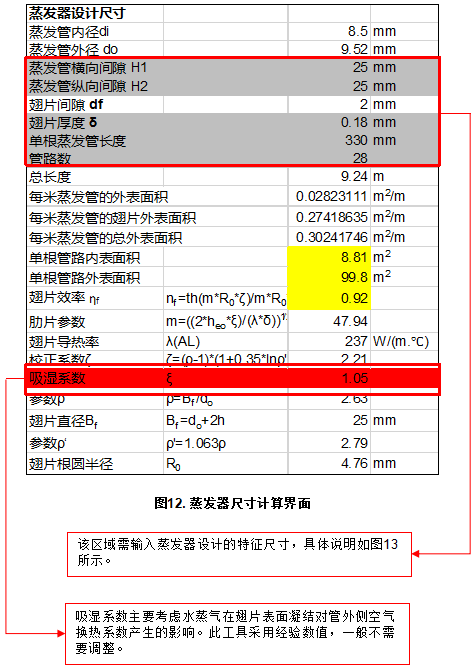

圖12為蒸發器設計尺寸計算界面,填充灰色部分需要手動輸入。主要目的為計算出的管內外側的表面積比,將用于最終需求管路數的計算。

圖12為蒸發器設計尺寸計算界面,填充灰色部分需要手動輸入。主要目的為計算出的管內外側的表面積比,將用于最終需求管路數的計算。

在計算界面中需要輸入翅片蒸發器的特征尺寸,包括:

◆換熱管間水平距離:H1

◆換熱管間垂直距離:H2

◆管外徑:do

◆管內徑:di

◆翅片厚度:δ

◆翅片間距:df

◆單根管長:L

◆管路數:N

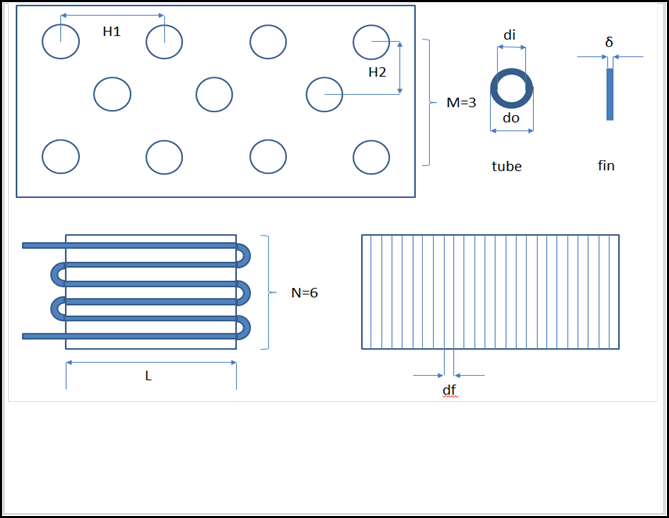

具體描述請見圖13。

在計算界面中需要輸入翅片蒸發器的特征尺寸,包括:

◆換熱管間水平距離:H1

◆換熱管間垂直距離:H2

◆管外徑:do

◆管內徑:di

◆翅片厚度:δ

◆翅片間距:df

◆單根管長:L

◆管路數:N

具體描述請見圖13。

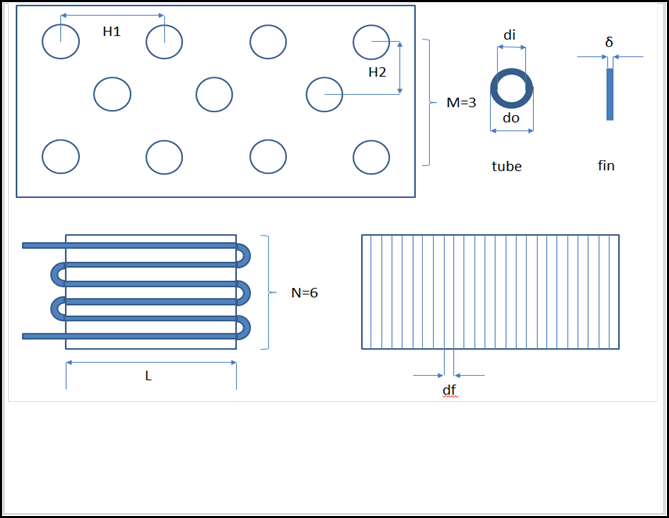

圖13. 翅片蒸發器特征尺寸

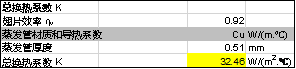

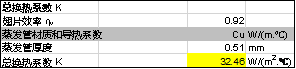

圖14為總換熱系數計算界面。選擇管路材質后會自動對應管路的導熱系數,再結合之前計算得出的管內側換熱系數、管外側換熱系數和翅片效率計算出總換熱系數。

圖13. 翅片蒸發器特征尺寸

圖14為總換熱系數計算界面。選擇管路材質后會自動對應管路的導熱系數,再結合之前計算得出的管內側換熱系數、管外側換熱系數和翅片效率計算出總換熱系數。

圖14. 總換熱系數計算界面

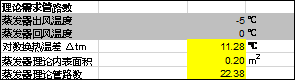

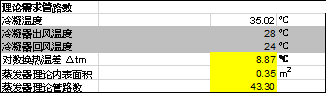

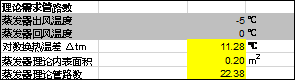

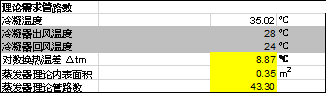

最終經過圖15所示的理論需求管路數計算界面得出蒸發器內表面積和管路數推薦值。在計算時需要輸入蒸發器出風溫度和回風溫度,可輸入根據實際布點后測試的溫度。如果沒有測試數據一般情況下蒸發器回風溫度等于柜內設計溫度或溫控器設定溫度,蒸發出風溫度取大于蒸發溫度5-8℃(取大值時得出內表面積也會相應大些)。

計算得出的理論管路數可與圖12中的實際管路數進行對比用以調整蒸發器的設計。若計算前沒有選好蒸發器該參數可作為蒸發器設計的初步選型結果。

圖14. 總換熱系數計算界面

最終經過圖15所示的理論需求管路數計算界面得出蒸發器內表面積和管路數推薦值。在計算時需要輸入蒸發器出風溫度和回風溫度,可輸入根據實際布點后測試的溫度。如果沒有測試數據一般情況下蒸發器回風溫度等于柜內設計溫度或溫控器設定溫度,蒸發出風溫度取大于蒸發溫度5-8℃(取大值時得出內表面積也會相應大些)。

計算得出的理論管路數可與圖12中的實際管路數進行對比用以調整蒸發器的設計。若計算前沒有選好蒸發器該參數可作為蒸發器設計的初步選型結果。

圖15. 理論需求管路數計算界面

2.5冷凝器器計算

冷凝器尺寸計算與蒸發器尺寸計算的原理相同,所以計算界面也基本相同,分為5個模塊:

◆管內側制冷劑的換熱系數

◆管外側空氣換熱系數

◆蒸發器設計尺寸

◆總換熱系數

◆需求管路數

具體使用方法同蒸發器部分。這里指介紹差異的部分。

在進行管外側空氣換熱系數計算時,對于冷凝器由于風扇規格大于蒸發器風扇,翅片最窄處的空氣流速會較蒸發器大些,推薦值為4-6m/s。計算界面如圖16所示。

圖15. 理論需求管路數計算界面

2.5冷凝器器計算

冷凝器尺寸計算與蒸發器尺寸計算的原理相同,所以計算界面也基本相同,分為5個模塊:

◆管內側制冷劑的換熱系數

◆管外側空氣換熱系數

◆蒸發器設計尺寸

◆總換熱系數

◆需求管路數

具體使用方法同蒸發器部分。這里指介紹差異的部分。

在進行管外側空氣換熱系數計算時,對于冷凝器由于風扇規格大于蒸發器風扇,翅片最窄處的空氣流速會較蒸發器大些,推薦值為4-6m/s。計算界面如圖16所示。

圖16. 冷凝器管外側換熱系數計算界面

在理論需求管路數計算界面,出風溫度和回風溫度的輸入推薦值,對于冷凝器回風溫度取室外環境溫度;出風溫度取小于冷凝溫度6-8℃(取值越大得出的內表面積值越大),如圖17所示.

圖16. 冷凝器管外側換熱系數計算界面

在理論需求管路數計算界面,出風溫度和回風溫度的輸入推薦值,對于冷凝器回風溫度取室外環境溫度;出風溫度取小于冷凝溫度6-8℃(取值越大得出的內表面積值越大),如圖17所示.

來源:思科普

【壓縮機網】今天要分享給大家的是思科普做冷柜測試時引入的模擬計算方法,是在傳統測試的基礎上融合進模擬計算,從而達到快速而有效地優化實驗范圍的目的。

提問:什么是 換熱器模擬計算模型?

解答:本文中涉及的換熱器特指輕型商用領域制冷系統中的銅管翅片式冷凝器和蒸發器。它們是制冷系統必不可少的元器件,冷媒在冷凝器中完成由氣態轉化為液態的相變過程,向外界環境放出熱量;在蒸發器中完成從液態轉化為氣態的相變過程,吸收用冷環境的熱量達到制冷的目的。

冷凝器和蒸發器的選型包括銅管內外徑的尺寸、管路數量、管路布置形式、翅片間隙以及換熱風扇的風量等。選型的結果對應換熱面積和空氣流速的大小,他們對壓縮機輸出的制冷量和換熱效率有著至關重要的影響。

此模擬計算模型在已知系統運行工況(如蒸發溫度、冷凝溫度、過冷溫度、吸氣溫度)和壓縮機制冷量的的條件下,通過制冷系統熱力計算得到冷媒在各狀態點的參數,再結合冷凝器和蒸發器的尺寸計算出需求的管路數。此結果可用于評估現使用的翅片換熱器的面積是否合理或作為初步換熱器選型的依據。具體描述如圖1。

1、計算過程及原理

模型計算模型根據空氣型干式換熱器的傳熱原理,即換熱量等于換熱系數*換熱面積*換熱溫差(Q=K×F×△t)。其中換熱溫差為管內側冷媒溫度和管外側空氣溫度的對數平均溫差,換熱面積以翅片測總表面積為基準。模型計算過程如圖2所示。

圖2.換熱器模型計算過程

2、工具運行界面介紹

2.1總述

模型計算工具使用Excel進行數據輸入和計算,主要分為三個模塊:熱力計算,蒸發器面積計算和冷凝器面積計算,如圖3所示。Excel必須內嵌Refilb軟件,否則無法完成計算。具體安裝方法請咨詢SECOP應用技術團隊。

2.2參數分類

在整個計算模型中的參數可分為4類,如圖4所示:

2.3熱力計算

將制冷系統運行工況輸入到對應的界面中,根據熱力計算得出在冷媒各運行點的參數,計算結果將用于后面蒸發器和冷凝器界面管內側換熱系數的計算。在計算模型中假設毛細管和回氣管固定在一起用于內部熱交換。

計算得出的主要參數有:溫度、焓值、密度、熵值。制冷系統中主要運行點如表1所示。制冷系統運行原理圖如圖5所示。

圖5. 制冷系統原理圖

如圖6所示,首先輸入使用的制冷劑,然后在熱力計算界面運行工況部分輸入系統運行的吸氣壓力、吸氣溫度、排氣壓力和過冷溫度。有實驗數據則按照測試結果輸入。如果無測試結果,可按照經驗值輸入,如表2所示。

圖6. 熱力計算界面參數輸入

表2. 制冷系統原理圖

圖7為內部熱交換計算模塊,在模塊中填充紅色部分需要填入熱交換效率,換熱效率與毛細管和回氣管的接觸程度密切相關,輸入參數推薦如表3所示。

圖7. 內部熱交換界面

表3. 內部熱交換效率推薦值

當所有特征點的參數計算完成后,結果將繪制在壓焓圖上,如圖8所示。

圖8. 運行工況點計算結果

2.4蒸發器計算

蒸發器尺寸計算界面分為5個模塊:

◆管內側制冷劑的換熱系數

◆管外側空氣換熱系數

◆蒸發器設計尺寸

◆總換熱系數

◆需求管路數

圖9為管內側換熱系數計算界面,填充灰色部分需要手動輸入。計算得出的管內側換熱系數將用于總換熱系數的計算。

圖10為管外側空氣換熱系數計算界面,填充灰色部分需要手動輸入。計算得出的管外側換熱系數將用于總換熱系數的計算。

圖12為蒸發器設計尺寸計算界面,填充灰色部分需要手動輸入。主要目的為計算出的管內外側的表面積比,將用于最終需求管路數的計算。

在計算界面中需要輸入翅片蒸發器的特征尺寸,包括:

◆換熱管間水平距離:H1

◆換熱管間垂直距離:H2

◆管外徑:do

◆管內徑:di

◆翅片厚度:δ

◆翅片間距:df

◆單根管長:L

◆管路數:N

具體描述請見圖13。

圖13. 翅片蒸發器特征尺寸

圖14為總換熱系數計算界面。選擇管路材質后會自動對應管路的導熱系數,再結合之前計算得出的管內側換熱系數、管外側換熱系數和翅片效率計算出總換熱系數。

圖14. 總換熱系數計算界面

最終經過圖15所示的理論需求管路數計算界面得出蒸發器內表面積和管路數推薦值。在計算時需要輸入蒸發器出風溫度和回風溫度,可輸入根據實際布點后測試的溫度。如果沒有測試數據一般情況下蒸發器回風溫度等于柜內設計溫度或溫控器設定溫度,蒸發出風溫度取大于蒸發溫度5-8℃(取大值時得出內表面積也會相應大些)。

計算得出的理論管路數可與圖12中的實際管路數進行對比用以調整蒸發器的設計。若計算前沒有選好蒸發器該參數可作為蒸發器設計的初步選型結果。

圖15. 理論需求管路數計算界面

2.5冷凝器器計算

冷凝器尺寸計算與蒸發器尺寸計算的原理相同,所以計算界面也基本相同,分為5個模塊:

◆管內側制冷劑的換熱系數

◆管外側空氣換熱系數

◆蒸發器設計尺寸

◆總換熱系數

◆需求管路數

具體使用方法同蒸發器部分。這里指介紹差異的部分。

在進行管外側空氣換熱系數計算時,對于冷凝器由于風扇規格大于蒸發器風扇,翅片最窄處的空氣流速會較蒸發器大些,推薦值為4-6m/s。計算界面如圖16所示。

圖16. 冷凝器管外側換熱系數計算界面

在理論需求管路數計算界面,出風溫度和回風溫度的輸入推薦值,對于冷凝器回風溫度取室外環境溫度;出風溫度取小于冷凝溫度6-8℃(取值越大得出的內表面積值越大),如圖17所示.

來源:思科普

網友評論

條評論

最新評論