【壓縮機網】引言

乙烯裝置需要3種離心壓縮機,即裂解氣壓縮機、丙烯制冷壓縮機和乙烯制冷壓縮機,俗稱乙烯三機。這3種壓縮機均成功地應用了干氣密封。

乙烯的原料通常為乙烷或石腦油,也有用汽油、天然氣和煉廠氣的。典型裝置中,原料氣通常混合著過熱蒸汽,直接輸送到裂解爐。裂解氣在急冷塔中冷卻,在急冷塔中會產生副產品,如焦油冷凝和分離。裂解氣壓縮機會將裂解氣壓縮到大約2MPa的壓力。

這些機器通常也被稱為原料氣壓縮機。壓縮后的氣體在一系列的熱交換器中冷卻,受壓縮的裂解氣在非常低的溫度下變成液體。

氣體的碳氫組分經過一系列的分餾塔汽化而分離。脫甲烷塔去除氫氣和甲烷,這些氫氣和甲烷可用作高爐燃料。乙烯、乙烷和乙炔在脫甲烷塔中去除。乙炔可以通過加氫在乙炔轉化器中單獨催化轉換成乙烯。最終,乙烯分餾塔分離乙烷和乙烯,從而生成幾乎純的乙烯。冷卻和分離工藝中使用兩套制冷回路,通常使用兩臺制冷壓縮機。

壓縮機面臨的主要問題是來自濕密封/系統的油污染問題。在許多情況下,使用大量的緩沖氣以減少下游管路的油污染。制冷回路和分餾塔中的油垢會嚴重影響性能。

干氣密封的優點

通過對比,干氣密封能夠消除工藝管路密封油污染,從而顯著提高裝置效率,因此可以堪稱乙烯裝置上壓縮機密封的革命性進展。

乙烯壓縮機上干氣密封主要有如下優點:

(1)明顯降低工藝氣損失;

(2)工藝氣不存在油污染,消除密封油腐蝕;

(3)工藝氣不存在油污染,消除分餾塔中的油沉積;

(4)通過消除密封油油垢,增加熱交換器的效率;

(5)節省油消耗和運輸成本;

(6)降低能量消耗;

(7)減少維護(沒有密封油系統);

(8)提高安全性(沒有密封油系統著火的危險)。

裂解氣壓縮機

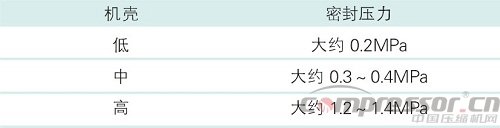

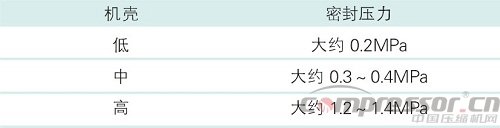

裂解氣壓縮機組通常包括3個壓縮機機殼。典型的密封壓力如下:

機械濕密封或油膜環的混合應用,已達到250mm,有的甚至超過300mm的大軸徑壓縮機一起應用,會導致高吸收功率損失,尤其是當每個壓縮機組功率在100~120kW范圍的時候,要求使用帶脫氣罐的密封油系統,這就使系統更為復雜,從而增加了維護要求。

通過比較,干氣密封運用了一種實際上不需要維護的簡單的控制和監測系統。3個機殼的干氣密封的總的吸收功率通常低于20kW,穿過密封的溫升在20℃范圍內。

在28AT類型和28XP類型干氣密封的標準運行范圍內,裂解氣壓縮機的運行條件通常很好。

然而,輸送進裂解氣壓縮機的原料氣通常是含有碳氫混合物的不清潔氣體。工業上會關注原料氣在密封處的聚合情況。選擇適當的密封布置和系統設計可以避免這種情況產生。在裝置試車期間,利用輔助氣保護密封不受污染。

大多數操作者在動態操作時,利用經過濾的通向內置密封的輔助緩沖(密封)氣。這些過濾氣調節干氣密封的運行環境,因此必須與工藝相兼容。天然氣、乙烯或氮氣都是典型的應用樣例。它的兼容性必須由操作者確定,也許取決于現場的可用性。

通常來講,工藝氣到達最終壓縮級時,應是相當清潔;只有在最終壓縮級時,在啟動和停車操作的必要時可以引入輔助緩沖氣。

干氣密封的結構按工藝條件設計,也可取決于可用的輔助氣體。串聯和雙型28干氣密封結構均有很好的使用史。

串聯密封

串聯干氣密封具有外置密封的能力,可作為備用密封操作,因此普遍受到操作者的喜愛。外置密封在工藝氣和大氣之間形成一種附加障礙,而內置密封處理整個系統的壓力。

對于這種結構,過濾氣的供應對保證干氣密封在清潔環境下運行至關重要。由于存在產品聚合的風險和工藝氣不清潔的實際情況,通常采用外部密封氣。密封氣必須在壓力稍微大于最大動態和靜態密封運行壓力的情況下方可使用,并直接通向內置密封芯子的一點。

在有些情況下,如果高壓氣流足夠清潔,聚合風險比較低,將工藝氣循環至低壓機殼密封也是允許的。

在內置和外置密封之間也可選擇安裝中間迷宮密封,用氮氣吹掃,使內置密封工藝泄漏氣通向主通風管道燃燒。這種更友好的環境選擇通過在迷宮密封和外置密封之間引入可調節的氮氣供應作為障礙氣得以實現。這樣,正常運行時,外置密封朝向壓縮機軸承的泄漏則是氮氣。

雙密封

這種結構保證工藝氣總污染無散發。雙型28AT干氣密封要求供給所需壓力的氮氣。在密封壓力稍微高于工藝氣壓力的情況下,在密封間提供經過濾的氮氣。這樣可維持密封運行的可控環境。

由于28型干氣密封在相對較低的密封壓力應用情況下的低泄漏密封能力,正常運行時,到大氣的唯一密封泄漏的是氮氣,并且消耗最低。來自外部氣源的密封氣也可引入干氣密封芯子內側,以保證在密封腔內不發生工藝氣聚合。

乙烯制冷壓縮機

該壓縮機通常在純乙烯環境下運行,乙烯制冷應用的顯著特征是低密封壓力,通常在0.11MPa絕壓范圍,-70℃~-103℃范圍的低進口壓力。

閉式回路制冷系統通常不采用會使少量障礙氣(通常為氮氣)進入冷卻氣的雙密封。因此,大多數情況采用串聯式干氣密封。

對于所有應用,干氣密封在清潔干燥的環境下運行是十分重要的。因此,乙烯從壓縮機出口循環出來,過濾后進入干氣密封芯子內側的一點。

經過壓縮的出口側的乙烯是溫暖的。因此,為保證密封材料不受溫度的影響(溫升在正常運行時可能會給密封材料帶來麻煩),采取適當的措施是必要的。

在啟動和停車期間,壓縮機會充滿低溫乙烯。這時,不會有暖的密封氣從壓縮機出口流過來,通常采用來自外部氣源低溫的乙烯氣體注入氣體密封芯子內側,以在啟動和停車時保護密封。

此外,來自壓縮機軸承的熱量會自然地沿著軸向密封移動,幫助降低氣體的冷卻效果。

在有些安裝中,可能會出現主通風壓力超過內側密封壓力的風險。非常低的密封壓力和主通風(放空)高的背壓會產生這種現象。

動態運行期間,必須避免密封反向受壓。在這些情況下,有必要安裝儀表,防止主通風(放空)的壓力堆積。或者,安裝一個密封壓力調節系統,與經設計限制(碳環或迷宮密封)的內置密封芯子一起操作,以保證密封處一直維持正差壓。

丙烯制冷壓縮機

該壓縮機通常在純丙烯環境下運行。軸徑相對較大,通常在220mm范圍內,有時會超過220mm,密封壓力大約為0.13MPa。通常采用串聯式密封。串聯式密封對于這種應用來說是一種理想密封。

同乙烯制冷壓縮機相似,干氣密封在清潔干燥的環境下運行是很重要的。因此,丙烯從壓縮機出口循環出來,過濾后進入干氣密封芯子內側。

進口溫度通常在-40℃,在啟動和停車期間,可以看見密封溫度趨近這個數字。因此必須相應地選擇干氣密封材料。

結論

干氣密封的應用為壓縮機組的可靠性和高效率提供了保證。現場運行的許多裂解氣壓縮機和制冷壓縮機安裝的都是干氣密封,干氣密封的應用為乙烯裝置提供了一個穩定、可預測的有效服務。干氣密封的應用堪稱乙烯裝置壓縮機密封的革命性進步。

乙烯裝置需要3種離心壓縮機,即裂解氣壓縮機、丙烯制冷壓縮機和乙烯制冷壓縮機,俗稱乙烯三機。這3種壓縮機均成功地應用了干氣密封。

乙烯的原料通常為乙烷或石腦油,也有用汽油、天然氣和煉廠氣的。典型裝置中,原料氣通常混合著過熱蒸汽,直接輸送到裂解爐。裂解氣在急冷塔中冷卻,在急冷塔中會產生副產品,如焦油冷凝和分離。裂解氣壓縮機會將裂解氣壓縮到大約2MPa的壓力。

這些機器通常也被稱為原料氣壓縮機。壓縮后的氣體在一系列的熱交換器中冷卻,受壓縮的裂解氣在非常低的溫度下變成液體。

氣體的碳氫組分經過一系列的分餾塔汽化而分離。脫甲烷塔去除氫氣和甲烷,這些氫氣和甲烷可用作高爐燃料。乙烯、乙烷和乙炔在脫甲烷塔中去除。乙炔可以通過加氫在乙炔轉化器中單獨催化轉換成乙烯。最終,乙烯分餾塔分離乙烷和乙烯,從而生成幾乎純的乙烯。冷卻和分離工藝中使用兩套制冷回路,通常使用兩臺制冷壓縮機。

壓縮機面臨的主要問題是來自濕密封/系統的油污染問題。在許多情況下,使用大量的緩沖氣以減少下游管路的油污染。制冷回路和分餾塔中的油垢會嚴重影響性能。

干氣密封的優點

通過對比,干氣密封能夠消除工藝管路密封油污染,從而顯著提高裝置效率,因此可以堪稱乙烯裝置上壓縮機密封的革命性進展。

乙烯壓縮機上干氣密封主要有如下優點:

(1)明顯降低工藝氣損失;

(2)工藝氣不存在油污染,消除密封油腐蝕;

(3)工藝氣不存在油污染,消除分餾塔中的油沉積;

(4)通過消除密封油油垢,增加熱交換器的效率;

(5)節省油消耗和運輸成本;

(6)降低能量消耗;

(7)減少維護(沒有密封油系統);

(8)提高安全性(沒有密封油系統著火的危險)。

裂解氣壓縮機

裂解氣壓縮機組通常包括3個壓縮機機殼。典型的密封壓力如下:

機械濕密封或油膜環的混合應用,已達到250mm,有的甚至超過300mm的大軸徑壓縮機一起應用,會導致高吸收功率損失,尤其是當每個壓縮機組功率在100~120kW范圍的時候,要求使用帶脫氣罐的密封油系統,這就使系統更為復雜,從而增加了維護要求。

通過比較,干氣密封運用了一種實際上不需要維護的簡單的控制和監測系統。3個機殼的干氣密封的總的吸收功率通常低于20kW,穿過密封的溫升在20℃范圍內。

在28AT類型和28XP類型干氣密封的標準運行范圍內,裂解氣壓縮機的運行條件通常很好。

然而,輸送進裂解氣壓縮機的原料氣通常是含有碳氫混合物的不清潔氣體。工業上會關注原料氣在密封處的聚合情況。選擇適當的密封布置和系統設計可以避免這種情況產生。在裝置試車期間,利用輔助氣保護密封不受污染。

大多數操作者在動態操作時,利用經過濾的通向內置密封的輔助緩沖(密封)氣。這些過濾氣調節干氣密封的運行環境,因此必須與工藝相兼容。天然氣、乙烯或氮氣都是典型的應用樣例。它的兼容性必須由操作者確定,也許取決于現場的可用性。

通常來講,工藝氣到達最終壓縮級時,應是相當清潔;只有在最終壓縮級時,在啟動和停車操作的必要時可以引入輔助緩沖氣。

干氣密封的結構按工藝條件設計,也可取決于可用的輔助氣體。串聯和雙型28干氣密封結構均有很好的使用史。

串聯密封

串聯干氣密封具有外置密封的能力,可作為備用密封操作,因此普遍受到操作者的喜愛。外置密封在工藝氣和大氣之間形成一種附加障礙,而內置密封處理整個系統的壓力。

對于這種結構,過濾氣的供應對保證干氣密封在清潔環境下運行至關重要。由于存在產品聚合的風險和工藝氣不清潔的實際情況,通常采用外部密封氣。密封氣必須在壓力稍微大于最大動態和靜態密封運行壓力的情況下方可使用,并直接通向內置密封芯子的一點。

在有些情況下,如果高壓氣流足夠清潔,聚合風險比較低,將工藝氣循環至低壓機殼密封也是允許的。

在內置和外置密封之間也可選擇安裝中間迷宮密封,用氮氣吹掃,使內置密封工藝泄漏氣通向主通風管道燃燒。這種更友好的環境選擇通過在迷宮密封和外置密封之間引入可調節的氮氣供應作為障礙氣得以實現。這樣,正常運行時,外置密封朝向壓縮機軸承的泄漏則是氮氣。

雙密封

這種結構保證工藝氣總污染無散發。雙型28AT干氣密封要求供給所需壓力的氮氣。在密封壓力稍微高于工藝氣壓力的情況下,在密封間提供經過濾的氮氣。這樣可維持密封運行的可控環境。

由于28型干氣密封在相對較低的密封壓力應用情況下的低泄漏密封能力,正常運行時,到大氣的唯一密封泄漏的是氮氣,并且消耗最低。來自外部氣源的密封氣也可引入干氣密封芯子內側,以保證在密封腔內不發生工藝氣聚合。

乙烯制冷壓縮機

該壓縮機通常在純乙烯環境下運行,乙烯制冷應用的顯著特征是低密封壓力,通常在0.11MPa絕壓范圍,-70℃~-103℃范圍的低進口壓力。

閉式回路制冷系統通常不采用會使少量障礙氣(通常為氮氣)進入冷卻氣的雙密封。因此,大多數情況采用串聯式干氣密封。

對于所有應用,干氣密封在清潔干燥的環境下運行是十分重要的。因此,乙烯從壓縮機出口循環出來,過濾后進入干氣密封芯子內側的一點。

經過壓縮的出口側的乙烯是溫暖的。因此,為保證密封材料不受溫度的影響(溫升在正常運行時可能會給密封材料帶來麻煩),采取適當的措施是必要的。

在啟動和停車期間,壓縮機會充滿低溫乙烯。這時,不會有暖的密封氣從壓縮機出口流過來,通常采用來自外部氣源低溫的乙烯氣體注入氣體密封芯子內側,以在啟動和停車時保護密封。

此外,來自壓縮機軸承的熱量會自然地沿著軸向密封移動,幫助降低氣體的冷卻效果。

在有些安裝中,可能會出現主通風壓力超過內側密封壓力的風險。非常低的密封壓力和主通風(放空)高的背壓會產生這種現象。

動態運行期間,必須避免密封反向受壓。在這些情況下,有必要安裝儀表,防止主通風(放空)的壓力堆積。或者,安裝一個密封壓力調節系統,與經設計限制(碳環或迷宮密封)的內置密封芯子一起操作,以保證密封處一直維持正差壓。

丙烯制冷壓縮機

該壓縮機通常在純丙烯環境下運行。軸徑相對較大,通常在220mm范圍內,有時會超過220mm,密封壓力大約為0.13MPa。通常采用串聯式密封。串聯式密封對于這種應用來說是一種理想密封。

同乙烯制冷壓縮機相似,干氣密封在清潔干燥的環境下運行是很重要的。因此,丙烯從壓縮機出口循環出來,過濾后進入干氣密封芯子內側。

進口溫度通常在-40℃,在啟動和停車期間,可以看見密封溫度趨近這個數字。因此必須相應地選擇干氣密封材料。

結論

干氣密封的應用為壓縮機組的可靠性和高效率提供了保證。現場運行的許多裂解氣壓縮機和制冷壓縮機安裝的都是干氣密封,干氣密封的應用為乙烯裝置提供了一個穩定、可預測的有效服務。干氣密封的應用堪稱乙烯裝置壓縮機密封的革命性進步。

網友評論

條評論

最新評論