往復式壓縮機,就其本質而言,不是定常流動機器。隨著曲軸的每次旋轉,每個壓縮機氣缸從低壓管路中抽取大量的氣體,對其進行壓縮,然后將其推入高壓管路。這種在往復式壓縮機系統內的間歇傳質產生復雜的時變壓力波,通常稱為脈動。脈動的頻率和振幅受壓縮機運行速度、溫度、壓力和氣體流體的熱力學性質以及往復式壓縮機及其所連接的系統的幾何形狀和結構的影響。

【壓縮機網】例如,活塞一側壓縮氣體的往復式壓縮機氣缸,稱為單作用氣缸,產生基頻等于壓縮機運行速度的脈動。類似地,活塞兩側壓縮氣體的往復式壓縮機氣缸,稱為雙作用氣缸,產生基頻等于壓縮機運行速度兩倍的脈動。除了這些基本頻率的諧波之外,壓縮機氣缸噴嘴和管道系統具有單獨的聲學固有頻率,這些固有頻率影響整個系統的組合脈動幅度和頻率。

這些各種壓力波的疊加導致復雜的壓力脈動,這些復雜的壓力脈動在并聯和/或串聯的單缸或多缸網絡、連接的管道、壓力容器、過濾器、洗滌器和分離器、冷卻器和其它系統元件中傳播。壓力波可以傳播很多英里,直到它們被摩擦或其它手段衰減或阻尼,這些手段將壓力的動態變化降低到微不足道的水平。

壓力脈動作用于壓力容器和管道不連續處,如彎頭和T形管,以產生引起振動的振動力。它們也可能激發系統的機械固有頻率,引起高振動。高振動會使系統元件和管道過應力。壓力脈動也影響壓縮機的熱力學性能。如果控制不當,這些影響會嚴重損害往復式壓縮機及其連接系統的可靠性、性能以及結構完整性。

因此,有效降低和控制壓縮機上游(吸入側)和下游(排出側)壓縮機產生的壓力和流動對于往復式壓縮機的安全、高效運行是必要的。

壓縮機系統脈動和振動的來源

壓力脈動作用于壓力容器和管道不連續處,如彎頭和T形管,以產生引起振動的振動力。它們也可能激發系統的機械固有頻率,引起高振動。高振動會使系統元件和管道過應力。壓力脈動也影響壓縮機的熱力學性能。如果控制不當,這些影響會嚴重損害往復式壓縮機及其連接系統的可靠性、性能以及結構完整性。

因此,有效降低和控制壓縮機上游(吸入側)和下游(排出側)壓縮機產生的壓力和流動對于往復式壓縮機的安全、高效運行是必要的。

壓縮機系統脈動和振動的來源

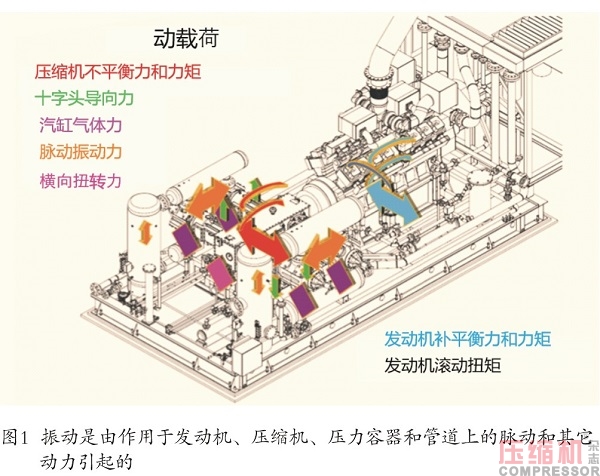

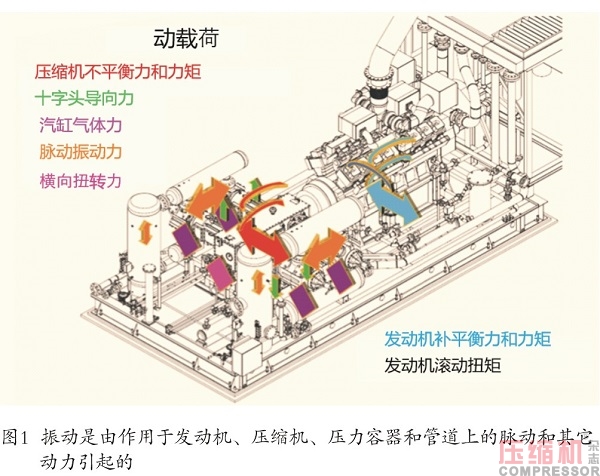

振動不僅由脈動引起,而且由作用于發動機、壓縮機、壓力容器和管道上的其它動力引起,如圖1所示。發動機和壓縮機的不平衡力和力矩是由內部部件的旋轉和往復運動以及時變壓力對各沖程發動機和壓縮機活塞的影響造成的。這些主要發生在1倍和2倍轉速下。氣缸的氣體力是由作用于活塞和固定部件的內壓引起的。它們沿活塞以1倍和所有旋轉速度整數倍的方向運動。振幅可能不能達到10倍轉速或更高的頻率。

脈動振動力是由作用于脈動瓶、入口洗滌器和其他壓力容器中的頭部和擋板等不連續面上的壓力脈動以及來自管道彎頭和T形管的壓力脈動引起的。垂直振動力也產生于作用于壓縮機氣缸噴嘴區域的脈動,從而產生垂直力(對于普通的水平壓縮機)。API 618中定義了允許的壓力脈動和振動力準則。

當曲軸的旋轉運動轉換為十字頭和活塞的線性運動時,每個壓縮機十字頭產生垂直振動力。十字頭力作用在壓縮機速度的整數倍/諧波上。當扭轉速度振幅較高時,會發生橫向扭轉力。這些作用在低于和高于高扭轉諧波頻率的一個諧波。發動機滾動扭矩是由發動機旋轉時產生的慣性和活塞力產生的。振動力也可能由壓縮機和驅動器的失調而產生。這些主要會引起1倍或2倍轉速的振動。

更高(>700rpm)速度的壓縮機自然會產生更寬的脈動頻率頻譜,必須加以解決。用較輕的框架和I型梁滑行安裝的典型高速壓縮機組,往往比用混凝土塊安裝的傳統較重、慢速的壓縮機更加靈活。由于高速壓縮機產生的高頻脈動,脈動阻尼和管道系統的壓力損失也可能受到更多的關注。這推動了對脈動和振動建模和分析的更好和更復雜的方法的需求,以及額外的脈動控制“工具”和建議的阻尼、去調諧和/或消除脈動的實踐。

最終,來自壓縮系統的振動能量必須傳遞到地球上。因此,壓縮機包裝基礎是確定振動水平是否可接受的主要因素。根據土壤類型和排水、包裝的大小、功率水平和應用的臨界性、往復式壓縮機包裝的基礎可以是壓實的碎石或管徑、鋼筋混凝土板、螺旋樁、打入樁、深鋼筋混凝土塊,或這些類型的組合。

脈動與振動分析

最終,來自壓縮系統的振動能量必須傳遞到地球上。因此,壓縮機包裝基礎是確定振動水平是否可接受的主要因素。根據土壤類型和排水、包裝的大小、功率水平和應用的臨界性、往復式壓縮機包裝的基礎可以是壓實的碎石或管徑、鋼筋混凝土板、螺旋樁、打入樁、深鋼筋混凝土塊,或這些類型的組合。

脈動與振動分析

有幾個定義要求,并為壓縮機脈動和振動分析提供指導的行業規范和指導方針。其中包括API 618,《用于石油、化工和天然氣工業服務的往復式壓縮機》[1]; API RP 688,《用于石油、石化和天然氣工業服務的正置換機械系統中的脈動和振動控制》[2]; API 11P,《用于石油和天然氣生產服務的包裝式往復壓縮機規范》[3];ISO 13631,《石油和天然氣工業-包裝式往復式氣體壓縮機》[4];《用于天然氣傳輸和儲存應用的高速往復式壓縮機組的GMRC指南》[5];和《GMRC現場氣體應用高速壓縮機組指南》[6]。

脈動和機械分析或研究是用于計算和控制管道和壓縮機系統部件的氣體脈動和振動以及脈動對壓縮機性能的影響的通用工程方法。通常在壓縮機裝置上進行的其它類型的研究有扭轉、管道柔性(熱)、滑移和基礎動力學以及小口徑管道分析。

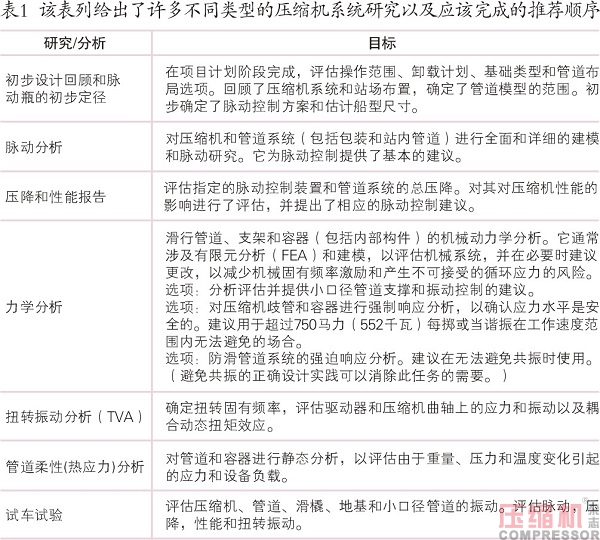

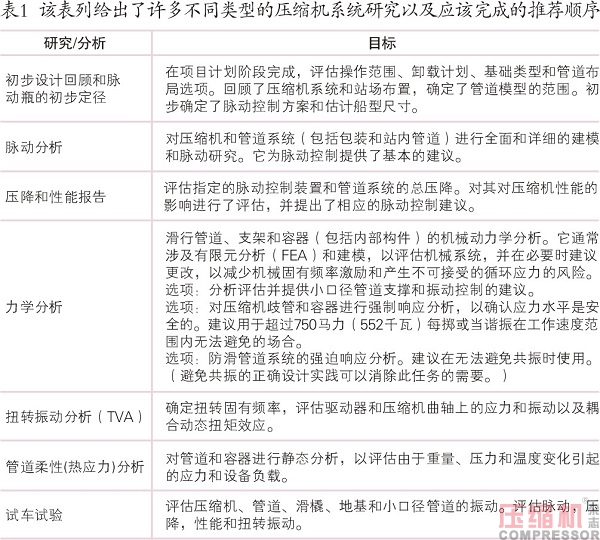

分析從建立壓縮機及其系統的詳細的“聲學”模型開始,該模型用于預測在特定操作條件下的脈動行為,這些操作條件通常是可變的。這種模型預測脈動和相關的振動力。各種機械分析或研究可用于評估機械固有頻率和組件應力。表1提供了不同類型的壓縮機系統研究的列表以及它們應該完成的推薦順序。[5]

設計分析和研究的主要目的是通過控制脈動誘導力和提供適當的動態約束來降低管道和其它系統元件振動問題的風險。最佳實踐包括優化脈動控制,使其在壓縮機的全部預期操作范圍內有效,同時還要考慮與脈動控制元件相關聯的壓降的影響。另一個重要目標是控制壓縮機、壓縮機組滑板和相關設備的振動,這是由于滑板本身的動態特性。這涉及對壓縮機包裝橇和擬建基礎的靜態和動態結構完整性的評估。

根據壓縮機組的大小和服務的臨界性,可以成功地省略一些研究。脈動分析和扭轉振動分析通常是每個往復式壓縮機應用需要完成的最關鍵的分析。基于脈動分析,通常使用脈動衰減元件系統來實現可接受的脈動控制水平。對于壓縮機系統,必須應用合理的工程分析和/或實踐經驗,以使其振動和應力水平在可接受的工業指導方針的安全限度內。

扭轉分析確定壓縮機、聯軸器和驅動系統的扭轉或扭轉振動頻率和相關振幅。其目的是將扭轉固有頻率安全地置于運行速度范圍之外,或者在不可能的情況下,分析產生的扭轉應力,以確定它們是否可以容忍。《GMRC控制直驅式可分離往復壓縮機扭轉振動的指導方針和推薦做法》[7]為扭轉分析提供了廣泛的指導。

常用脈動控制方法

壓縮機管道系統中的脈動控制可以通過適當應用柔順性(容積瓶或喘振鼓)、電感(扼流圈)和電阻(壓降)的基本聲學元件來實現。這些元件可以組合成從脈動的衰減到真正的聲學濾波在內的各種組合來實現脈動控制。常見的脈動衰減元件包括膨脹容積(通常稱為脈動瓶)、扼流管、孔板以及這些元件的組合。獨立的脈動控制系統被設計并制造出來,用于各個階段的吸入和排出。

對于一些壓縮機,較大直徑的管段可能足以進行脈動控制。這對于小于150馬力(112千瓦)的壓縮機通常是有效的。隨著壓縮機尺寸和臨界性的增加,空膨脹容積瓶是下一個應用元件。它們用于壓縮輕質、富氫氣體、相對低壓氣體和/或需要輸入功率的壓縮機。圖2顯示了一個空瓶壓縮機,空瓶位于單缸吸入口上方和排出口下方。圖3顯示了一個較大的壓縮機,它帶有大的空容瓶,適用于兩個并聯運行的氣缸。所需瓶容積由脈動研究確定;然而,氣體處理器供應商協會提供通常用于初步定尺寸的一般定尺寸指南[8]。

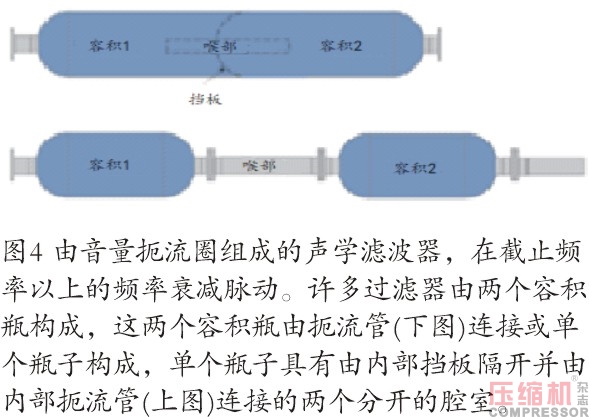

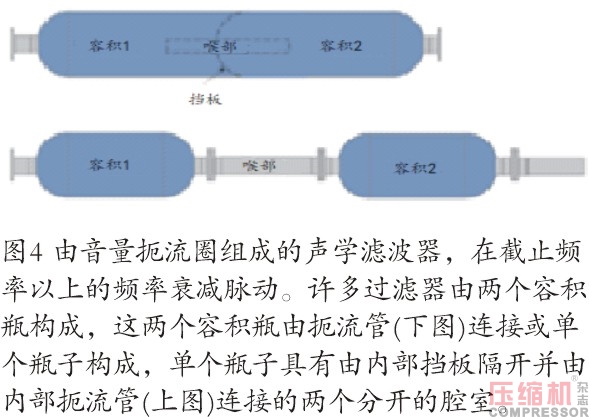

通常認為采用聲學濾波技術設計高速壓縮機組的脈動瓶是最佳做法。聲學濾波器是一種體積-扼流圈-體積組件,對于簡單的單缸系統,它可以由兩個獨立的瓶子組成,兩個瓶子具有一個互連的管道(扼流圈),如圖4中的下圖所示。或者,它可以是單個的瓶子,帶有一個內部擋板,將主缸腔室與次級管腔室分開,并且在兩個腔室之間有一個扼流管,如圖4中的上圖所示。圖5顯示了一個三腔室聲學過濾瓶的三維模型,該過濾瓶設計用于并行操作的兩個汽缸。右室和中心室是具有法蘭噴嘴的主要容積,法蘭噴嘴連接到單獨的壓縮機汽缸法蘭。左室是這個雙圓柱形聲學過濾瓶的二次容積。扼流管將每個初級容積與次級容積連接。圖5中的下圖顯示了在焊接到兩個壓縮機氣缸的大脈動瓶內之前預制的類似內部構件。圖6顯示了安裝在大型高速壓縮機上的這種類型的瓶子。入口洗滌器是圖6右邊緣的垂直容器,通常用作壓縮機吸入側聲學濾波器設計的次級容積。吸氣瓶和進氣洗滌器之間的短管尺寸是這種情況下聲學過濾器的扼流圈。

過濾瓶很復雜,必須精心設計和制造。當由容積扼流圈容積布置所定義的濾波器頻率適當地置于所計算的濾波器截止頻率之下時,所附管道網絡中的脈動將被有效地衰減。使用聲學濾波技術顯著降低了脈動誘發振動的風險。聲學濾波器的設計是根據脈動研究確定的,然而,初步尺寸的確定可參見《GMRC現場氣體應用高速壓縮機組指南》[6]和《用于天然氣傳輸和儲存應用的高速往復式壓縮機組的GMRC指南》[5]。

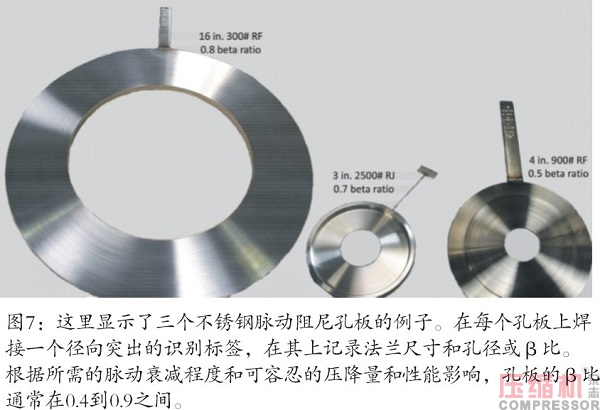

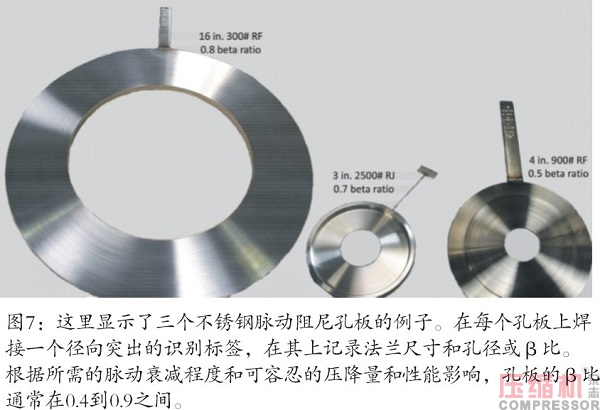

還可能需要脈動衰減孔來最小化與氣體通道噴嘴諧振和未充分過濾或根本沒有過濾的相鄰管道中的脈動相關聯的脈動。在整個往復式壓縮機系統中,孔板也通常用于戰略位置,以抑制脈動瓶無法控制的脈動。在初步設計中,最好在所有的壓縮機氣缸吸入和排出法蘭處以及在所有瓶子的管路側連接處包括全喉襯墊板,以便在需要的時候可以更容易地容納孔。孔板相對來說比較便宜,而且它們可以有效地抑制頻率范圍內的脈動。然而,它們也會產生必須由壓縮機克服的壓降。這可能對低壓比(例如,小于約1.5)高流量壓縮機系統的整體性能產生重大影響。圖7顯示了幾個不銹鋼脈動阻尼孔板。左邊的大孔板設計用于安裝在兩個16.0英寸(406-mm)管道之間,300標準凸面管法蘭,中心大孔的直徑為12.75英寸(324mm),β比(孔徑與管內徑之比)為0.8。右邊的小孔板設計用于安裝在兩個4.0英寸(102-mm)管道之間,900標準管法蘭,中間的孔是2.0英寸(51mm),β比為0.5。中間較小的孔板設計用于安裝在兩個3.0英寸(76-mm)管道之間,2500環形連接法蘭,孔徑為2.1英寸(53mm),β比為0.7。在每個孔板上焊接一個徑向突出的識別標簽。凸緣尺寸和孔徑或β比通常壓印在標簽上,這樣就可以在不干擾管接頭的情況下讀取信息。圖8顯示了從孔板突出的識別標簽,孔板放置在壓縮機的兩個相鄰氣缸的汽缸和瓶法蘭之間。根據所需的脈動衰減程度和可容忍的壓降量和性能影響,孔板β比通常在0.4到0.9之間。

在很多往復式壓縮機應用中,在寬范圍的操作條件下控制脈動是非常具有挑戰性的。在許多情況下,必須避免某些操作條件。在其它方面,與脈動控制相關的壓降顯著地增加了所需的壓縮功率。盡管脈動衰減元件得到了廣泛的應用,但不斷的研究已經帶來了一些新技術,這些新技術展現出在傳統元件導致解決方案不充分或高效率很重要的情況下控制脈動的前景。在這些新技術中,有虛擬孔[9]、可調側支吸收器[10]、動態可變孔[11]、脈動增強網絡(PAN)[12]、和PAN濾波器[13]。

來源:本站原創

【壓縮機網】例如,活塞一側壓縮氣體的往復式壓縮機氣缸,稱為單作用氣缸,產生基頻等于壓縮機運行速度的脈動。類似地,活塞兩側壓縮氣體的往復式壓縮機氣缸,稱為雙作用氣缸,產生基頻等于壓縮機運行速度兩倍的脈動。除了這些基本頻率的諧波之外,壓縮機氣缸噴嘴和管道系統具有單獨的聲學固有頻率,這些固有頻率影響整個系統的組合脈動幅度和頻率。

這些各種壓力波的疊加導致復雜的壓力脈動,這些復雜的壓力脈動在并聯和/或串聯的單缸或多缸網絡、連接的管道、壓力容器、過濾器、洗滌器和分離器、冷卻器和其它系統元件中傳播。壓力波可以傳播很多英里,直到它們被摩擦或其它手段衰減或阻尼,這些手段將壓力的動態變化降低到微不足道的水平。

壓力脈動作用于壓力容器和管道不連續處,如彎頭和T形管,以產生引起振動的振動力。它們也可能激發系統的機械固有頻率,引起高振動。高振動會使系統元件和管道過應力。壓力脈動也影響壓縮機的熱力學性能。如果控制不當,這些影響會嚴重損害往復式壓縮機及其連接系統的可靠性、性能以及結構完整性。

因此,有效降低和控制壓縮機上游(吸入側)和下游(排出側)壓縮機產生的壓力和流動對于往復式壓縮機的安全、高效運行是必要的。

壓縮機系統脈動和振動的來源

振動不僅由脈動引起,而且由作用于發動機、壓縮機、壓力容器和管道上的其它動力引起,如圖1所示。發動機和壓縮機的不平衡力和力矩是由內部部件的旋轉和往復運動以及時變壓力對各沖程發動機和壓縮機活塞的影響造成的。這些主要發生在1倍和2倍轉速下。氣缸的氣體力是由作用于活塞和固定部件的內壓引起的。它們沿活塞以1倍和所有旋轉速度整數倍的方向運動。振幅可能不能達到10倍轉速或更高的頻率。

脈動振動力是由作用于脈動瓶、入口洗滌器和其他壓力容器中的頭部和擋板等不連續面上的壓力脈動以及來自管道彎頭和T形管的壓力脈動引起的。垂直振動力也產生于作用于壓縮機氣缸噴嘴區域的脈動,從而產生垂直力(對于普通的水平壓縮機)。API 618中定義了允許的壓力脈動和振動力準則。

當曲軸的旋轉運動轉換為十字頭和活塞的線性運動時,每個壓縮機十字頭產生垂直振動力。十字頭力作用在壓縮機速度的整數倍/諧波上。當扭轉速度振幅較高時,會發生橫向扭轉力。這些作用在低于和高于高扭轉諧波頻率的一個諧波。發動機滾動扭矩是由發動機旋轉時產生的慣性和活塞力產生的。振動力也可能由壓縮機和驅動器的失調而產生。這些主要會引起1倍或2倍轉速的振動。

更高(>700rpm)速度的壓縮機自然會產生更寬的脈動頻率頻譜,必須加以解決。用較輕的框架和I型梁滑行安裝的典型高速壓縮機組,往往比用混凝土塊安裝的傳統較重、慢速的壓縮機更加靈活。由于高速壓縮機產生的高頻脈動,脈動阻尼和管道系統的壓力損失也可能受到更多的關注。這推動了對脈動和振動建模和分析的更好和更復雜的方法的需求,以及額外的脈動控制“工具”和建議的阻尼、去調諧和/或消除脈動的實踐。

最終,來自壓縮系統的振動能量必須傳遞到地球上。因此,壓縮機包裝基礎是確定振動水平是否可接受的主要因素。根據土壤類型和排水、包裝的大小、功率水平和應用的臨界性、往復式壓縮機包裝的基礎可以是壓實的碎石或管徑、鋼筋混凝土板、螺旋樁、打入樁、深鋼筋混凝土塊,或這些類型的組合。

脈動與振動分析

有幾個定義要求,并為壓縮機脈動和振動分析提供指導的行業規范和指導方針。其中包括API 618,《用于石油、化工和天然氣工業服務的往復式壓縮機》[1]; API RP 688,《用于石油、石化和天然氣工業服務的正置換機械系統中的脈動和振動控制》[2]; API 11P,《用于石油和天然氣生產服務的包裝式往復壓縮機規范》[3];ISO 13631,《石油和天然氣工業-包裝式往復式氣體壓縮機》[4];《用于天然氣傳輸和儲存應用的高速往復式壓縮機組的GMRC指南》[5];和《GMRC現場氣體應用高速壓縮機組指南》[6]。

脈動和機械分析或研究是用于計算和控制管道和壓縮機系統部件的氣體脈動和振動以及脈動對壓縮機性能的影響的通用工程方法。通常在壓縮機裝置上進行的其它類型的研究有扭轉、管道柔性(熱)、滑移和基礎動力學以及小口徑管道分析。

分析從建立壓縮機及其系統的詳細的“聲學”模型開始,該模型用于預測在特定操作條件下的脈動行為,這些操作條件通常是可變的。這種模型預測脈動和相關的振動力。各種機械分析或研究可用于評估機械固有頻率和組件應力。表1提供了不同類型的壓縮機系統研究的列表以及它們應該完成的推薦順序。[5]

設計分析和研究的主要目的是通過控制脈動誘導力和提供適當的動態約束來降低管道和其它系統元件振動問題的風險。最佳實踐包括優化脈動控制,使其在壓縮機的全部預期操作范圍內有效,同時還要考慮與脈動控制元件相關聯的壓降的影響。另一個重要目標是控制壓縮機、壓縮機組滑板和相關設備的振動,這是由于滑板本身的動態特性。這涉及對壓縮機包裝橇和擬建基礎的靜態和動態結構完整性的評估。

根據壓縮機組的大小和服務的臨界性,可以成功地省略一些研究。脈動分析和扭轉振動分析通常是每個往復式壓縮機應用需要完成的最關鍵的分析。基于脈動分析,通常使用脈動衰減元件系統來實現可接受的脈動控制水平。對于壓縮機系統,必須應用合理的工程分析和/或實踐經驗,以使其振動和應力水平在可接受的工業指導方針的安全限度內。

扭轉分析確定壓縮機、聯軸器和驅動系統的扭轉或扭轉振動頻率和相關振幅。其目的是將扭轉固有頻率安全地置于運行速度范圍之外,或者在不可能的情況下,分析產生的扭轉應力,以確定它們是否可以容忍。《GMRC控制直驅式可分離往復壓縮機扭轉振動的指導方針和推薦做法》[7]為扭轉分析提供了廣泛的指導。

常用脈動控制方法

壓縮機管道系統中的脈動控制可以通過適當應用柔順性(容積瓶或喘振鼓)、電感(扼流圈)和電阻(壓降)的基本聲學元件來實現。這些元件可以組合成從脈動的衰減到真正的聲學濾波在內的各種組合來實現脈動控制。常見的脈動衰減元件包括膨脹容積(通常稱為脈動瓶)、扼流管、孔板以及這些元件的組合。獨立的脈動控制系統被設計并制造出來,用于各個階段的吸入和排出。

對于一些壓縮機,較大直徑的管段可能足以進行脈動控制。這對于小于150馬力(112千瓦)的壓縮機通常是有效的。隨著壓縮機尺寸和臨界性的增加,空膨脹容積瓶是下一個應用元件。它們用于壓縮輕質、富氫氣體、相對低壓氣體和/或需要輸入功率的壓縮機。圖2顯示了一個空瓶壓縮機,空瓶位于單缸吸入口上方和排出口下方。圖3顯示了一個較大的壓縮機,它帶有大的空容瓶,適用于兩個并聯運行的氣缸。所需瓶容積由脈動研究確定;然而,氣體處理器供應商協會提供通常用于初步定尺寸的一般定尺寸指南[8]。

通常認為采用聲學濾波技術設計高速壓縮機組的脈動瓶是最佳做法。聲學濾波器是一種體積-扼流圈-體積組件,對于簡單的單缸系統,它可以由兩個獨立的瓶子組成,兩個瓶子具有一個互連的管道(扼流圈),如圖4中的下圖所示。或者,它可以是單個的瓶子,帶有一個內部擋板,將主缸腔室與次級管腔室分開,并且在兩個腔室之間有一個扼流管,如圖4中的上圖所示。圖5顯示了一個三腔室聲學過濾瓶的三維模型,該過濾瓶設計用于并行操作的兩個汽缸。右室和中心室是具有法蘭噴嘴的主要容積,法蘭噴嘴連接到單獨的壓縮機汽缸法蘭。左室是這個雙圓柱形聲學過濾瓶的二次容積。扼流管將每個初級容積與次級容積連接。圖5中的下圖顯示了在焊接到兩個壓縮機氣缸的大脈動瓶內之前預制的類似內部構件。圖6顯示了安裝在大型高速壓縮機上的這種類型的瓶子。入口洗滌器是圖6右邊緣的垂直容器,通常用作壓縮機吸入側聲學濾波器設計的次級容積。吸氣瓶和進氣洗滌器之間的短管尺寸是這種情況下聲學過濾器的扼流圈。

過濾瓶很復雜,必須精心設計和制造。當由容積扼流圈容積布置所定義的濾波器頻率適當地置于所計算的濾波器截止頻率之下時,所附管道網絡中的脈動將被有效地衰減。使用聲學濾波技術顯著降低了脈動誘發振動的風險。聲學濾波器的設計是根據脈動研究確定的,然而,初步尺寸的確定可參見《GMRC現場氣體應用高速壓縮機組指南》[6]和《用于天然氣傳輸和儲存應用的高速往復式壓縮機組的GMRC指南》[5]。

還可能需要脈動衰減孔來最小化與氣體通道噴嘴諧振和未充分過濾或根本沒有過濾的相鄰管道中的脈動相關聯的脈動。在整個往復式壓縮機系統中,孔板也通常用于戰略位置,以抑制脈動瓶無法控制的脈動。在初步設計中,最好在所有的壓縮機氣缸吸入和排出法蘭處以及在所有瓶子的管路側連接處包括全喉襯墊板,以便在需要的時候可以更容易地容納孔。孔板相對來說比較便宜,而且它們可以有效地抑制頻率范圍內的脈動。然而,它們也會產生必須由壓縮機克服的壓降。這可能對低壓比(例如,小于約1.5)高流量壓縮機系統的整體性能產生重大影響。圖7顯示了幾個不銹鋼脈動阻尼孔板。左邊的大孔板設計用于安裝在兩個16.0英寸(406-mm)管道之間,300標準凸面管法蘭,中心大孔的直徑為12.75英寸(324mm),β比(孔徑與管內徑之比)為0.8。右邊的小孔板設計用于安裝在兩個4.0英寸(102-mm)管道之間,900標準管法蘭,中間的孔是2.0英寸(51mm),β比為0.5。中間較小的孔板設計用于安裝在兩個3.0英寸(76-mm)管道之間,2500環形連接法蘭,孔徑為2.1英寸(53mm),β比為0.7。在每個孔板上焊接一個徑向突出的識別標簽。凸緣尺寸和孔徑或β比通常壓印在標簽上,這樣就可以在不干擾管接頭的情況下讀取信息。圖8顯示了從孔板突出的識別標簽,孔板放置在壓縮機的兩個相鄰氣缸的汽缸和瓶法蘭之間。根據所需的脈動衰減程度和可容忍的壓降量和性能影響,孔板β比通常在0.4到0.9之間。

在很多往復式壓縮機應用中,在寬范圍的操作條件下控制脈動是非常具有挑戰性的。在許多情況下,必須避免某些操作條件。在其它方面,與脈動控制相關的壓降顯著地增加了所需的壓縮功率。盡管脈動衰減元件得到了廣泛的應用,但不斷的研究已經帶來了一些新技術,這些新技術展現出在傳統元件導致解決方案不充分或高效率很重要的情況下控制脈動的前景。在這些新技術中,有虛擬孔[9]、可調側支吸收器[10]、動態可變孔[11]、脈動增強網絡(PAN)[12]、和PAN濾波器[13]。

來源:本站原創

網友評論

條評論

最新評論