【壓縮機網】油分也就是油氣分離元件,是有油潤滑回轉式空壓機和真空泵的非常重要的部件,作用是將油氣混合物中的油和壓縮空氣分離出來,使油重新回到油循環系統,從而降低出氣含油量。油分應用比較多的是在噴油螺桿式空壓機上。

一般來說用于噴油螺桿式空壓機的油分要求是經過油分處理后的出口壓縮空氣殘油量不大于 3ppm 。空壓機出口空氣含油量超標通常稱之為耗油量大,又稱跑油,跑油問題是長久以來一直困擾著廠家、銷售商及用戶的頭痛問題。若空壓機出現跑油除了會污染后處理設備,如:干燥機和精密濾芯,還會影響生產的產品質量,還會導致某些生產設備不同程度的損壞。

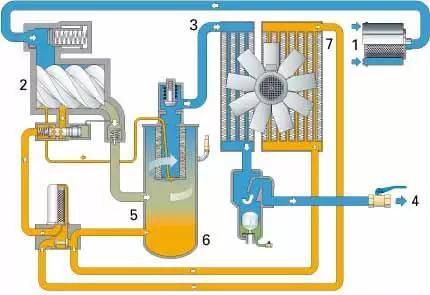

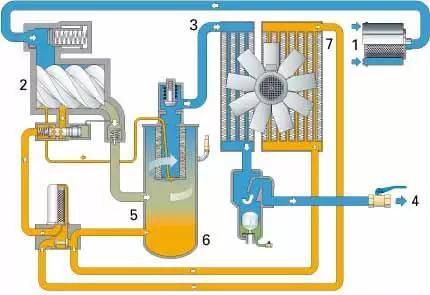

圖文無關

總的來說,跑油跟以下幾方面因素息息相關:油分質量問題、空壓機系統故障、油分安裝不當、油氣分離系統設計有缺陷等。在實際的處理過程中,我們發現大部分的故障投訴并非油分的質量問題造成的。那么,除了油分質量問題以外,還有哪些原因會導致油分跑油?我們在實踐中總結出以下幾種情況同樣會導致跑油:

1 最小壓力閥故障

若最小壓力閥的密封處有泄漏點或最小壓力閥提前開啟(因各廠家設計開啟壓力各有不同,通常范圍在 3.5~5.5kg/cm2 之間),那么機器在運行初期建立油氣罐壓力時間就會增長,此時處于低壓狀態的氣體油霧濃度高,通過油分時流速快,油分負荷加重,分離效果降低,導致耗油量大。

解決方法:檢修最小壓力閥,必要時更換。

2 使用了不合格的機油

現目前通用的螺桿空壓機都有高溫保護,其通常跳機溫度為 110 ~ 120 ℃左右,而有些機器在使用了不合格的機油,在排氣溫度高時就會出現不同程度的耗油現象(基于此,溫度越高,耗油量越大),其原因是高溫時經過油氣桶初級分離后有部分機油微滴可與氣相分子具有相同的數量級,分子直徑 ≤ 0.01 μ m ,油分難以將其捕捉分離,導致耗油量過高。

解決方法:查找引起高溫的原因,解決問題降低溫度,盡可能的選用質量好的機油。

3 油氣分離罐設計不規范

有部分空壓機廠商,在設計油氣分離罐時,初級分離系統設計不合理,初級分離效果不理想,使進油分前的油霧濃度含量很高,油分負荷過重,處理能力不足,導致油耗過高。

解決方法:生產廠家改進設計,提高初級分離的效果。

圖文無關

總的來說,跑油跟以下幾方面因素息息相關:油分質量問題、空壓機系統故障、油分安裝不當、油氣分離系統設計有缺陷等。在實際的處理過程中,我們發現大部分的故障投訴并非油分的質量問題造成的。那么,除了油分質量問題以外,還有哪些原因會導致油分跑油?我們在實踐中總結出以下幾種情況同樣會導致跑油:

1 最小壓力閥故障

若最小壓力閥的密封處有泄漏點或最小壓力閥提前開啟(因各廠家設計開啟壓力各有不同,通常范圍在 3.5~5.5kg/cm2 之間),那么機器在運行初期建立油氣罐壓力時間就會增長,此時處于低壓狀態的氣體油霧濃度高,通過油分時流速快,油分負荷加重,分離效果降低,導致耗油量大。

解決方法:檢修最小壓力閥,必要時更換。

2 使用了不合格的機油

現目前通用的螺桿空壓機都有高溫保護,其通常跳機溫度為 110 ~ 120 ℃左右,而有些機器在使用了不合格的機油,在排氣溫度高時就會出現不同程度的耗油現象(基于此,溫度越高,耗油量越大),其原因是高溫時經過油氣桶初級分離后有部分機油微滴可與氣相分子具有相同的數量級,分子直徑 ≤ 0.01 μ m ,油分難以將其捕捉分離,導致耗油量過高。

解決方法:查找引起高溫的原因,解決問題降低溫度,盡可能的選用質量好的機油。

3 油氣分離罐設計不規范

有部分空壓機廠商,在設計油氣分離罐時,初級分離系統設計不合理,初級分離效果不理想,使進油分前的油霧濃度含量很高,油分負荷過重,處理能力不足,導致油耗過高。

解決方法:生產廠家改進設計,提高初級分離的效果。

4 加油過多

加油量超過正常油位,部分機油隨氣流帶走,導致耗油量過大。

解決方法:停機后,待油氣桶內氣壓泄放為零后,開啟放油閥,將油排放至正常油位即可。

5 回油單向閥損壞

若回油單向閥損壞(由單向通變成雙向通),停機后油分罐內壓則會將大量的機油通過回油管倒回油分內部,下次機器運行時,油分內部的機油將無法及時吸回機頭,導致部分的機油隨著分離后的空氣跑到空壓機外(此種情況常見于未裝置油路截止閥和機頭排氣出口單向閥的機器)。

解決方法:拆下后檢查單向閥,如有雜物將其卡住,清理雜物即可,如單向閥已損壞,則更換新品。

圖文無關

圖文無關

6 回油管安裝不當

在更換、清洗、維修空壓機時,回油管未插到油分底部(參考:距油分底部弧心 1~2mm 較好),導致分離出來的機油無法及時回到機頭,積聚的機油會隨著壓縮空氣一起跑出去。

解決方法:停機,待泄壓歸零后,將回油管調整至合理高度(回油管距油分底部 1~2mm 處,斜口的回油管可以插到油分底部)。

7 用氣量大,超負荷低壓使用

用氣量大(或機器出廠前選用的油分處理量與機器排氣量匹配過緊)

負荷低壓使用是指用戶使用空壓機時,排氣壓力并未達到空壓機本身的額定工作壓力,但基本能滿足某些企業用戶的用氣要求,例如:企業用戶增加了用氣設備,用氣量增大,使空壓機排氣量與用戶的用氣量無法達到平衡,假設空壓機額定排氣壓力 8kg/cm2,但實際使用時壓力只有 5kg/cm2 甚至更低,這樣空壓機長期處于負荷運行狀態,無法達到機器的額定壓力值,導致耗油量增大,其原因是在排氣量不變的條件下,油氣混合物經過油分時流速加快,油霧濃度過高,使油分負荷加重,最終導致耗油量大。

解決方法:建議與廠家聯系,調換一款能匹配低壓使用的油分產品。

8 回油管路堵塞

當回油管路(包括回油管上的單向閥及回油濾網)有異物堵塞時,分離后凝聚在油分底部的機油就無法回到機頭,已經凝聚的油滴又被氣流吹起,隨著分離后的空氣一起被帶走。這些異物通常是由安裝時掉落的固體雜質造成。

解決方法:停機,待油桶壓力泄放至零后拆下回油管的所有管件,將堵塞的異物吹出即可。安裝內置油分時注意清理干凈油氣桶蓋,同時留意油分芯底部是否有固體顆粒殘留。

一般來說用于噴油螺桿式空壓機的油分要求是經過油分處理后的出口壓縮空氣殘油量不大于 3ppm 。空壓機出口空氣含油量超標通常稱之為耗油量大,又稱跑油,跑油問題是長久以來一直困擾著廠家、銷售商及用戶的頭痛問題。若空壓機出現跑油除了會污染后處理設備,如:干燥機和精密濾芯,還會影響生產的產品質量,還會導致某些生產設備不同程度的損壞。

圖文無關

總的來說,跑油跟以下幾方面因素息息相關:油分質量問題、空壓機系統故障、油分安裝不當、油氣分離系統設計有缺陷等。在實際的處理過程中,我們發現大部分的故障投訴并非油分的質量問題造成的。那么,除了油分質量問題以外,還有哪些原因會導致油分跑油?我們在實踐中總結出以下幾種情況同樣會導致跑油:

1 最小壓力閥故障

若最小壓力閥的密封處有泄漏點或最小壓力閥提前開啟(因各廠家設計開啟壓力各有不同,通常范圍在 3.5~5.5kg/cm2 之間),那么機器在運行初期建立油氣罐壓力時間就會增長,此時處于低壓狀態的氣體油霧濃度高,通過油分時流速快,油分負荷加重,分離效果降低,導致耗油量大。

解決方法:檢修最小壓力閥,必要時更換。

2 使用了不合格的機油

現目前通用的螺桿空壓機都有高溫保護,其通常跳機溫度為 110 ~ 120 ℃左右,而有些機器在使用了不合格的機油,在排氣溫度高時就會出現不同程度的耗油現象(基于此,溫度越高,耗油量越大),其原因是高溫時經過油氣桶初級分離后有部分機油微滴可與氣相分子具有相同的數量級,分子直徑 ≤ 0.01 μ m ,油分難以將其捕捉分離,導致耗油量過高。

解決方法:查找引起高溫的原因,解決問題降低溫度,盡可能的選用質量好的機油。

3 油氣分離罐設計不規范

有部分空壓機廠商,在設計油氣分離罐時,初級分離系統設計不合理,初級分離效果不理想,使進油分前的油霧濃度含量很高,油分負荷過重,處理能力不足,導致油耗過高。

解決方法:生產廠家改進設計,提高初級分離的效果。

4 加油過多

加油量超過正常油位,部分機油隨氣流帶走,導致耗油量過大。

解決方法:停機后,待油氣桶內氣壓泄放為零后,開啟放油閥,將油排放至正常油位即可。

5 回油單向閥損壞

若回油單向閥損壞(由單向通變成雙向通),停機后油分罐內壓則會將大量的機油通過回油管倒回油分內部,下次機器運行時,油分內部的機油將無法及時吸回機頭,導致部分的機油隨著分離后的空氣跑到空壓機外(此種情況常見于未裝置油路截止閥和機頭排氣出口單向閥的機器)。

解決方法:拆下后檢查單向閥,如有雜物將其卡住,清理雜物即可,如單向閥已損壞,則更換新品。

圖文無關

6 回油管安裝不當

在更換、清洗、維修空壓機時,回油管未插到油分底部(參考:距油分底部弧心 1~2mm 較好),導致分離出來的機油無法及時回到機頭,積聚的機油會隨著壓縮空氣一起跑出去。

解決方法:停機,待泄壓歸零后,將回油管調整至合理高度(回油管距油分底部 1~2mm 處,斜口的回油管可以插到油分底部)。

7 用氣量大,超負荷低壓使用

用氣量大(或機器出廠前選用的油分處理量與機器排氣量匹配過緊)

負荷低壓使用是指用戶使用空壓機時,排氣壓力并未達到空壓機本身的額定工作壓力,但基本能滿足某些企業用戶的用氣要求,例如:企業用戶增加了用氣設備,用氣量增大,使空壓機排氣量與用戶的用氣量無法達到平衡,假設空壓機額定排氣壓力 8kg/cm2,但實際使用時壓力只有 5kg/cm2 甚至更低,這樣空壓機長期處于負荷運行狀態,無法達到機器的額定壓力值,導致耗油量增大,其原因是在排氣量不變的條件下,油氣混合物經過油分時流速加快,油霧濃度過高,使油分負荷加重,最終導致耗油量大。

解決方法:建議與廠家聯系,調換一款能匹配低壓使用的油分產品。

8 回油管路堵塞

當回油管路(包括回油管上的單向閥及回油濾網)有異物堵塞時,分離后凝聚在油分底部的機油就無法回到機頭,已經凝聚的油滴又被氣流吹起,隨著分離后的空氣一起被帶走。這些異物通常是由安裝時掉落的固體雜質造成。

解決方法:停機,待油桶壓力泄放至零后拆下回油管的所有管件,將堵塞的異物吹出即可。安裝內置油分時注意清理干凈油氣桶蓋,同時留意油分芯底部是否有固體顆粒殘留。

網友評論

條評論

最新評論