【壓縮機網】伊普思聯合經銷商承接了位于廣東省東莞市知名日資電子企業的空壓站房后處理節能改造項目,現已成功投入使用,采用零氣耗鼓風熱節能吸干機替換原無熱吸干機的方案,用戶投入13萬元,根據運行數據分析,一年可節省電費30萬元,讓空壓站房節能改造用數據說話!

一、空壓站改造前后簡介

知名日資電子企業-空壓站房情況

分別有三臺噴油螺桿壓縮機,①號,②號,③號噴油螺桿壓縮機,其中①號壓縮機型號:VS75A-H LGFD-13.8/8;②、③號壓縮機型號:VS75A4-H。空壓機兩用一備,對應的電表分別為1#電表,2#電表,3#電表。

后處理改造前:

冷干機和兩臺16.8 m?無熱吸干機

(改造前現場圖)

后處理改造后:

冷干機未動,吸干機更換成一臺佑僑品牌零氣耗鼓風熱節能吸干機,型號為QG-300NLA,處理量為30m?/min

(改造后用戶現場圖)

為了測試改造后的空壓站房是否能真正節能,日資電子企業用戶在設備安裝調試好正常運行的同時,開始記錄改造前后,實際工況下不同壓縮機組合的電量使用情況。

第一組:①號機+③號機

用電量記錄對比參考附錄1(改造前)、附錄2(改造后)

第二組:②號機+③號機

用電量記錄對比參考附錄3(改造前)、附錄4(改造后)

改造后,零氣耗鼓風熱節能吸干機于5月20日至7月2日,即用戶實際使用天數為32天,其實際功率為4.2kW,用電量記錄參考附錄5。根據電耗計算,顯示該鼓風熱吸干機并沒有滿負荷運行。

二、數據匯總

三、節約費用

以年8000小時,工業電費1元/度計算:

第一組一年節省的電費:平均節約的功率為38.22 kW

38.22×8000=30.576萬元/年

第二組一年節省的電費:平均節約的功率為35.5 kW

35.5×8000=28.4萬元/年

平均節省費用:(30.576+28.4)÷2=29.488萬元/年

四、微熱吸干機再生耗氣計算

壓縮機比功率修正

用戶的用氣壓力平均維持在0.7MPa,根據①、③號空氣壓縮機銘牌信息,為7.3 kW/(m?/min)8barg,第一組機組輸入功率修正:

7.3 kW/(m?/min)×0.93=6.789 kW/(m?/min)

同理,第二組機組輸入功率修正為6.603 kW/(m?/min)

第一組

推算出在改造前的平均壓縮空氣流量為:

147.21 kW?÷6.789 kW/(m?/min)=21.68 m?/min

改造后的平均壓縮空氣流量:

105.29 kW÷6.789 kW/(m?/min)=15.51 m?/min

用戶承諾終端用氣設備耗氣量不變,推算無熱吸干機再生耗氣量百分比-實際運行

(21.68 m?/min-15.51 m?/min)÷21.68 m?/min=28.5%

無熱吸干機再生耗氣量百分比-額定工況設定

(21.68 m?/min-15.51 m?/min)÷(16.8×2)m?/min=18.38%

第二組

推算出在改造前的平均壓縮空氣流量為:

136.02 kW÷6.603 kW/(m?/min)=20.60 m?/min

改造后的平均每小時壓縮空氣流量:

96.57 kW÷6.603 kW/(m?/min)=14.63 m?/min

用戶承諾終端用氣設備耗氣量不變,推算無熱吸干機再生耗氣量百分比-實際運行

(20.60 m?/min-14.63 m?/min)÷20.60 m?/min=29%

無熱吸干機再生耗氣量百分比-額定工況設定

(20.60 m?/min-14.63 m?/min)÷(16.8×2)m?/min=17.78%

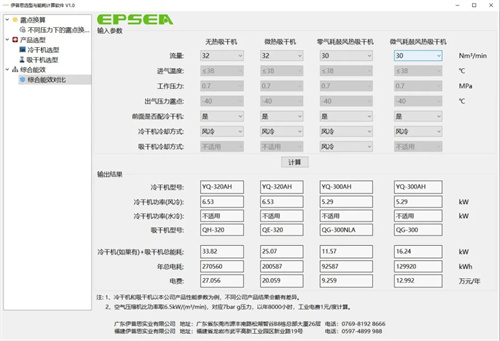

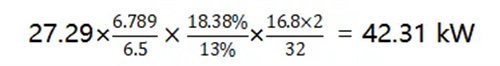

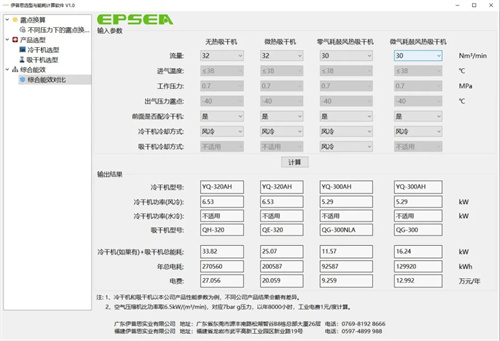

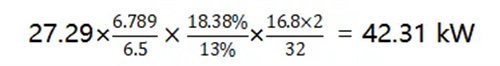

五、伊普思節能計算軟件驗算

第一組

根據本公司自研的計算軟件推算

無熱吸干機標況綜合能耗:

冷干機和吸干機總能耗-冷干機能耗=33.82-6.53=27.29 kW

修正計算:

考慮因素:

1.軟件中比功率取6.5 kW/(m3/min)7barg,實際為6.789;

2.軟件中無熱吸干機再生耗氣量為13%,實際是18.38%;

3.伊普思干燥機型號和用戶型號處理量有差異,需要考慮。

計算軟件修正后改造節能:

無熱吸干機功率節約-鼓風熱實際功率增加=42.31-4.2=38.11?kW

計算軟件修正后改造節能vs實測數據

(38.11?-38.22)÷38.22=-0.288%

誤差不超過1%,在可接受范圍內。

結論:選型軟件和實測是符合的。

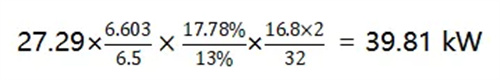

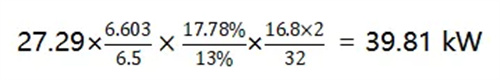

第二組

根據本公司自研的計算軟件推算

無熱吸干機標況綜合能耗:

冷干機和吸干機總能耗-冷干機能耗=33.82-6.53=27.29 kW

修正計算:

考慮因素:

1.軟件中比功率取6.5 kW/(m3/min)7barg,實際為6.603;

2.軟件中無熱吸干機再生耗氣量為13%,實際是17.78%;

3.伊普思干燥機型號和用戶型號處理量有差異,需要考慮。

計算軟件修正后改造節能:

無熱吸干機功率節約-鼓風熱功率增加=39.81 kW-4.2 kW=35.61 kW

計算軟件修正后改造節能vs實測數據

(35.61-35.5)÷35.5=0.3%

誤差不超過1%,在可接受范圍內。

結論:選型軟件和實測是符合的。

市面上的傳統吸干機,特別是無熱吸干機的生產廠家們在出廠時往往設定偏高的再生氣流量。廠家或代理商調試驗收后一般不允許用戶調節再生流量,而用戶的實際工況用氣量偏低時,實際運行時的再生氣量百分比就抬高了,從而會增加功耗。所以,選對節能后處理,低投入高回報,這就是空壓站房節能改造的藍海商機!

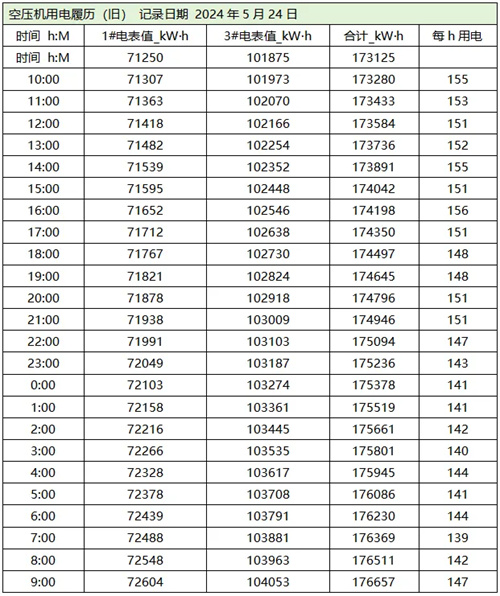

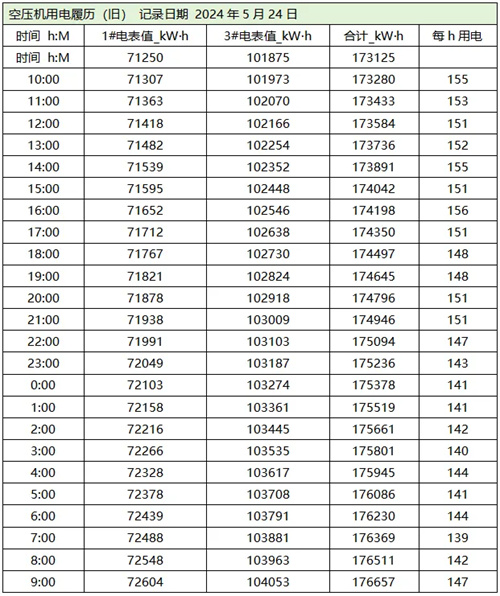

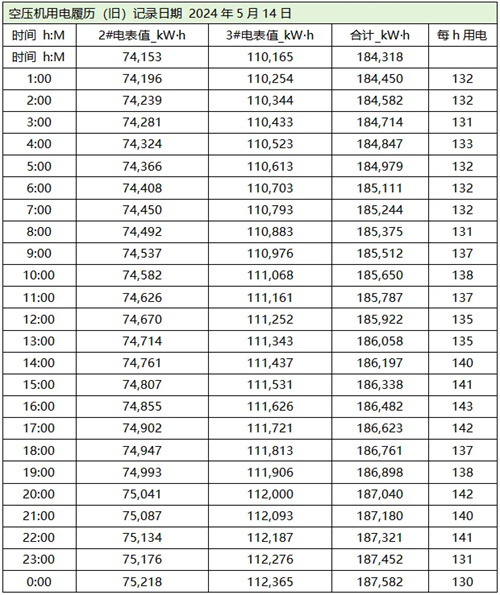

附錄1:改造前①號,③號壓縮機的電量消耗記錄表

*以上實際發生電費數據由終端客戶授權提供

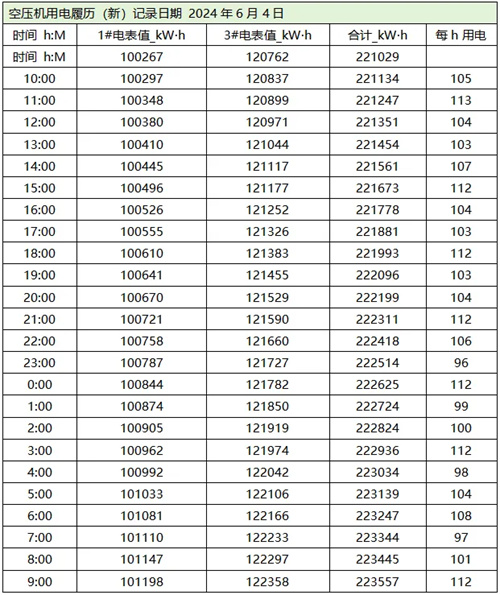

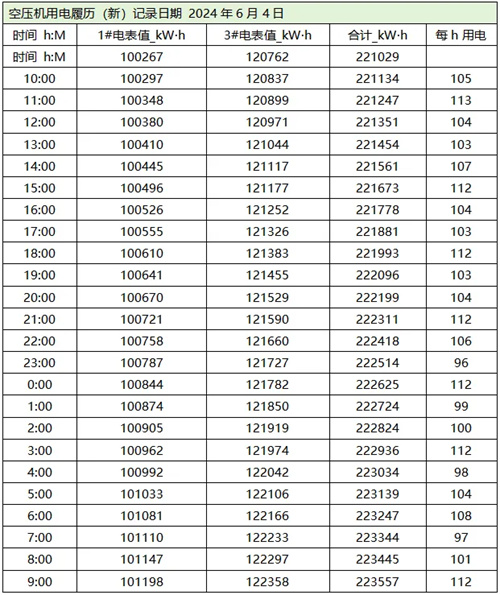

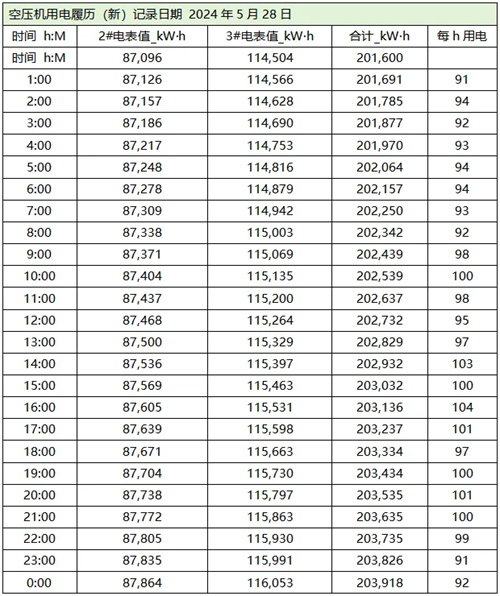

附錄2:改造后①號,③號壓縮機的電量消耗記錄表

*以上實際發生電費數據由終端客戶授權提供

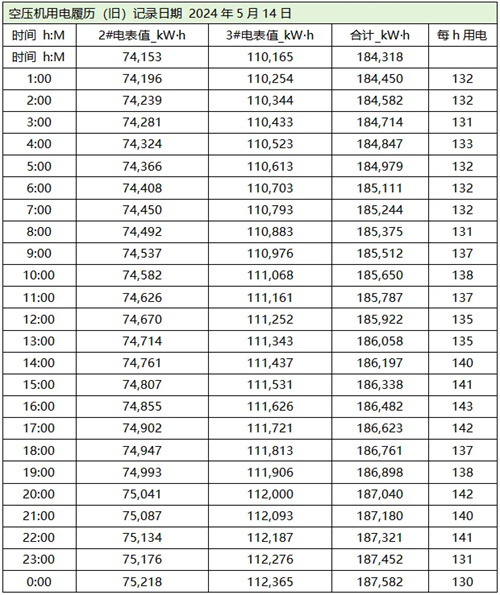

附錄3:改造前②號,③號壓縮機的電量消耗記錄表

*以上實際發生電費數據由終端客戶授權提供

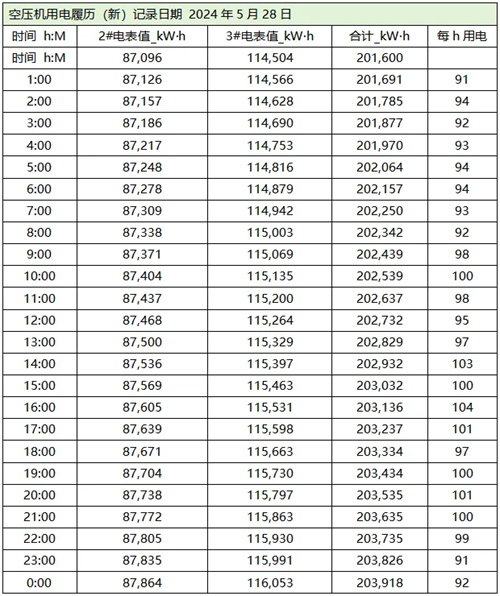

附錄4:改造后②號,③號壓縮機的電量消耗記錄表

*以上實際發生電費數據由終端客戶授權提供

附錄5:

根據氣耗計算,我們可知鼓風熱吸干機并沒有滿負荷運行,下圖為5月26日至7月2日用電量記錄

用戶實際使用天數為32天

鼓風熱吸干機功率修正:3225÷32÷24=4.2 kW

【壓縮機網】伊普思聯合經銷商承接了位于廣東省東莞市知名日資電子企業的空壓站房后處理節能改造項目,現已成功投入使用,采用零氣耗鼓風熱節能吸干機替換原無熱吸干機的方案,用戶投入13萬元,根據運行數據分析,一年可節省電費30萬元,讓空壓站房節能改造用數據說話!

一、空壓站改造前后簡介

知名日資電子企業-空壓站房情況

分別有三臺噴油螺桿壓縮機,①號,②號,③號噴油螺桿壓縮機,其中①號壓縮機型號:VS75A-H LGFD-13.8/8;②、③號壓縮機型號:VS75A4-H。空壓機兩用一備,對應的電表分別為1#電表,2#電表,3#電表。

后處理改造前:

冷干機和兩臺16.8 m?無熱吸干機

(改造前現場圖)

后處理改造后:

冷干機未動,吸干機更換成一臺佑僑品牌零氣耗鼓風熱節能吸干機,型號為QG-300NLA,處理量為30m?/min

(改造后用戶現場圖)

為了測試改造后的空壓站房是否能真正節能,日資電子企業用戶在設備安裝調試好正常運行的同時,開始記錄改造前后,實際工況下不同壓縮機組合的電量使用情況。

第一組:①號機+③號機

用電量記錄對比參考附錄1(改造前)、附錄2(改造后)

第二組:②號機+③號機

用電量記錄對比參考附錄3(改造前)、附錄4(改造后)

改造后,零氣耗鼓風熱節能吸干機于5月20日至7月2日,即用戶實際使用天數為32天,其實際功率為4.2kW,用電量記錄參考附錄5。根據電耗計算,顯示該鼓風熱吸干機并沒有滿負荷運行。

二、數據匯總

三、節約費用

以年8000小時,工業電費1元/度計算:

第一組一年節省的電費:平均節約的功率為38.22 kW

38.22×8000=30.576萬元/年

第二組一年節省的電費:平均節約的功率為35.5 kW

35.5×8000=28.4萬元/年

平均節省費用:(30.576+28.4)÷2=29.488萬元/年

四、微熱吸干機再生耗氣計算

壓縮機比功率修正

用戶的用氣壓力平均維持在0.7MPa,根據①、③號空氣壓縮機銘牌信息,為7.3 kW/(m?/min)8barg,第一組機組輸入功率修正:

7.3 kW/(m?/min)×0.93=6.789 kW/(m?/min)

同理,第二組機組輸入功率修正為6.603 kW/(m?/min)

第一組

推算出在改造前的平均壓縮空氣流量為:

147.21 kW?÷6.789 kW/(m?/min)=21.68 m?/min

改造后的平均壓縮空氣流量:

105.29 kW÷6.789 kW/(m?/min)=15.51 m?/min

用戶承諾終端用氣設備耗氣量不變,推算無熱吸干機再生耗氣量百分比-實際運行

(21.68 m?/min-15.51 m?/min)÷21.68 m?/min=28.5%

無熱吸干機再生耗氣量百分比-額定工況設定

(21.68 m?/min-15.51 m?/min)÷(16.8×2)m?/min=18.38%

第二組

推算出在改造前的平均壓縮空氣流量為:

136.02 kW÷6.603 kW/(m?/min)=20.60 m?/min

改造后的平均每小時壓縮空氣流量:

96.57 kW÷6.603 kW/(m?/min)=14.63 m?/min

用戶承諾終端用氣設備耗氣量不變,推算無熱吸干機再生耗氣量百分比-實際運行

(20.60 m?/min-14.63 m?/min)÷20.60 m?/min=29%

無熱吸干機再生耗氣量百分比-額定工況設定

(20.60 m?/min-14.63 m?/min)÷(16.8×2)m?/min=17.78%

五、伊普思節能計算軟件驗算

第一組

根據本公司自研的計算軟件推算

無熱吸干機標況綜合能耗:

冷干機和吸干機總能耗-冷干機能耗=33.82-6.53=27.29 kW

修正計算:

考慮因素:

1.軟件中比功率取6.5 kW/(m3/min)7barg,實際為6.789;

2.軟件中無熱吸干機再生耗氣量為13%,實際是18.38%;

3.伊普思干燥機型號和用戶型號處理量有差異,需要考慮。

計算軟件修正后改造節能:

無熱吸干機功率節約-鼓風熱實際功率增加=42.31-4.2=38.11?kW

計算軟件修正后改造節能vs實測數據

(38.11?-38.22)÷38.22=-0.288%

誤差不超過1%,在可接受范圍內。

結論:選型軟件和實測是符合的。

第二組

根據本公司自研的計算軟件推算

無熱吸干機標況綜合能耗:

冷干機和吸干機總能耗-冷干機能耗=33.82-6.53=27.29 kW

修正計算:

考慮因素:

1.軟件中比功率取6.5 kW/(m3/min)7barg,實際為6.603;

2.軟件中無熱吸干機再生耗氣量為13%,實際是17.78%;

3.伊普思干燥機型號和用戶型號處理量有差異,需要考慮。

計算軟件修正后改造節能:

無熱吸干機功率節約-鼓風熱功率增加=39.81 kW-4.2 kW=35.61 kW

計算軟件修正后改造節能vs實測數據

(35.61-35.5)÷35.5=0.3%

誤差不超過1%,在可接受范圍內。

結論:選型軟件和實測是符合的。

市面上的傳統吸干機,特別是無熱吸干機的生產廠家們在出廠時往往設定偏高的再生氣流量。廠家或代理商調試驗收后一般不允許用戶調節再生流量,而用戶的實際工況用氣量偏低時,實際運行時的再生氣量百分比就抬高了,從而會增加功耗。所以,選對節能后處理,低投入高回報,這就是空壓站房節能改造的藍海商機!

附錄1:改造前①號,③號壓縮機的電量消耗記錄表

*以上實際發生電費數據由終端客戶授權提供

附錄2:改造后①號,③號壓縮機的電量消耗記錄表

*以上實際發生電費數據由終端客戶授權提供

附錄3:改造前②號,③號壓縮機的電量消耗記錄表

*以上實際發生電費數據由終端客戶授權提供

附錄4:改造后②號,③號壓縮機的電量消耗記錄表

*以上實際發生電費數據由終端客戶授權提供

附錄5:

根據氣耗計算,我們可知鼓風熱吸干機并沒有滿負荷運行,下圖為5月26日至7月2日用電量記錄

用戶實際使用天數為32天

鼓風熱吸干機功率修正:3225÷32÷24=4.2 kW

網友評論

條評論

最新評論