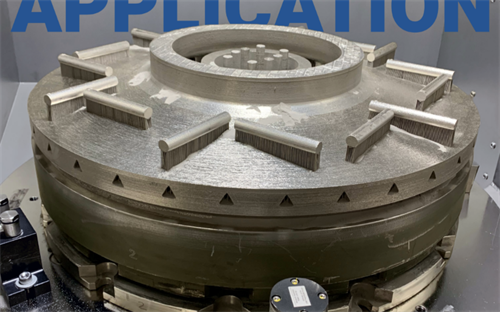

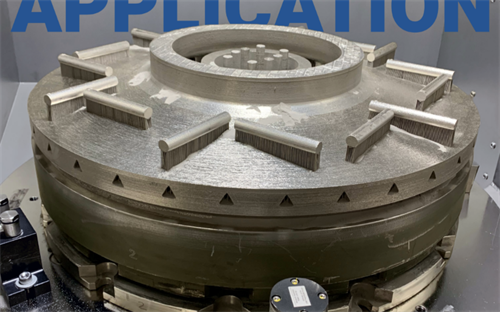

【壓縮機網】8月16日,據RMS官網報道,RMS與煉油廠客戶聯合啟動了一項重要項目,該項目聚焦于替換工廠空氣服務系統中兩臺離心壓縮機的鉚接葉輪。面對迫在眉睫的工廠停工,RMS與客戶果斷選擇采用3D打印PBF-LB工藝來快速制造替代葉輪,制造出煉油行業首例、公開報道迄今尺寸最大的3D打印離心壓縮機葉輪。此創新制造方式顯著加速了生產進程,與傳統方法相比,交付周期縮短了50%。

項目挑戰與解決方案

本項目遭遇了多重挑戰:挑戰之一在于現有葉輪設計與3D打印技術尺寸的不兼容性,原葉輪采用傳統鉚接工藝,直徑為23.5英寸(約60厘米),而RMS的3D打印平臺的直徑限制為23英寸(約58厘米)。面對該難題,RMS工程師團隊對葉輪的幾何構造進行了重新設計,旨在通過減小直徑的同時解決揚程降低的問題,并確保新葉輪設計滿足客戶嚴格的性能要求。

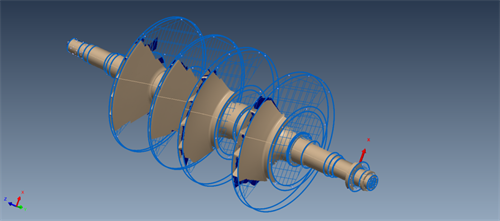

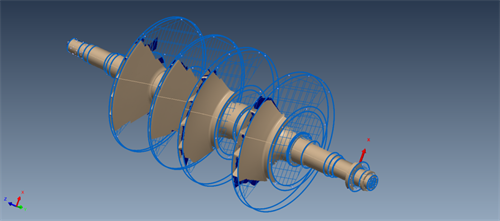

另一挑戰為實現新葉輪在尺寸縮小條件下依然保持甚至超越原有性能,項目團隊需傾注大量工程設計精力。考慮到葉輪運行時高達1000英尺/秒的葉尖速度,精確評估材料應力成為了技術關鍵。RMS的分析團隊借助全面的建模工具,包括計算流體動力學(CFD)在內的多種技術手段,深入分析了葉輪的結構穩定性和空氣動力學特性。這一系列精密分析確保了新設計全面符合客戶設定的嚴格工藝標準,實現了創新與性能的融合。

創新制造工藝

RMS精心設計的葉輪,充分挖掘了3D打印工藝的設計自由度,實現了幾何上的優化。新葉輪的覆蓋角顯著減小,第3級葉輪為3.8度,第4級葉輪僅為2.5度。

在材料選擇上,RMS采用了Inconel 718,并遵循最新的API 20S標準進行制造,這種材料以其卓越的強度和耐用性而著稱。這一選擇使新葉輪在強度和可靠性上超越了傳統的鉚接結構,為煉油廠應用帶來了更佳性能。

RMS通過采用PBF-LB工藝,將Inconel粉末床熔融物逐層構建,形成了精密的葉輪結構,并通過了測試棒的嚴格測試,確認金屬符合所有必要的性能標準。這種先進的制造工藝確保了葉輪的均勻性與一致性,展現了3D打印在復雜零件制造領域的巨大潛力。

RMS計量團隊的專業知識與尖端的工程資源被充分利用,對葉輪進行了從設計到制造的全面革新。這一系列創新舉措不僅體現了RMS在技術領域的深度探索,也彰顯了其在緊迫時間表下快速響應與高效執行的能力。

【壓縮機網】8月16日,據RMS官網報道,RMS與煉油廠客戶聯合啟動了一項重要項目,該項目聚焦于替換工廠空氣服務系統中兩臺離心壓縮機的鉚接葉輪。面對迫在眉睫的工廠停工,RMS與客戶果斷選擇采用3D打印PBF-LB工藝來快速制造替代葉輪,制造出煉油行業首例、公開報道迄今尺寸最大的3D打印離心壓縮機葉輪。此創新制造方式顯著加速了生產進程,與傳統方法相比,交付周期縮短了50%。

項目挑戰與解決方案

本項目遭遇了多重挑戰:挑戰之一在于現有葉輪設計與3D打印技術尺寸的不兼容性,原葉輪采用傳統鉚接工藝,直徑為23.5英寸(約60厘米),而RMS的3D打印平臺的直徑限制為23英寸(約58厘米)。面對該難題,RMS工程師團隊對葉輪的幾何構造進行了重新設計,旨在通過減小直徑的同時解決揚程降低的問題,并確保新葉輪設計滿足客戶嚴格的性能要求。

另一挑戰為實現新葉輪在尺寸縮小條件下依然保持甚至超越原有性能,項目團隊需傾注大量工程設計精力。考慮到葉輪運行時高達1000英尺/秒的葉尖速度,精確評估材料應力成為了技術關鍵。RMS的分析團隊借助全面的建模工具,包括計算流體動力學(CFD)在內的多種技術手段,深入分析了葉輪的結構穩定性和空氣動力學特性。這一系列精密分析確保了新設計全面符合客戶設定的嚴格工藝標準,實現了創新與性能的融合。

創新制造工藝

RMS精心設計的葉輪,充分挖掘了3D打印工藝的設計自由度,實現了幾何上的優化。新葉輪的覆蓋角顯著減小,第3級葉輪為3.8度,第4級葉輪僅為2.5度。

在材料選擇上,RMS采用了Inconel 718,并遵循最新的API 20S標準進行制造,這種材料以其卓越的強度和耐用性而著稱。這一選擇使新葉輪在強度和可靠性上超越了傳統的鉚接結構,為煉油廠應用帶來了更佳性能。

RMS通過采用PBF-LB工藝,將Inconel粉末床熔融物逐層構建,形成了精密的葉輪結構,并通過了測試棒的嚴格測試,確認金屬符合所有必要的性能標準。這種先進的制造工藝確保了葉輪的均勻性與一致性,展現了3D打印在復雜零件制造領域的巨大潛力。

RMS計量團隊的專業知識與尖端的工程資源被充分利用,對葉輪進行了從設計到制造的全面革新。這一系列創新舉措不僅體現了RMS在技術領域的深度探索,也彰顯了其在緊迫時間表下快速響應與高效執行的能力。

網友評論

條評論

最新評論