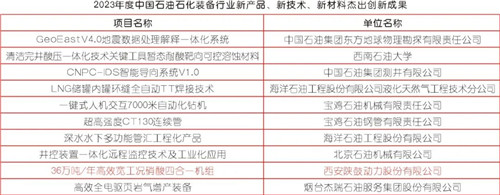

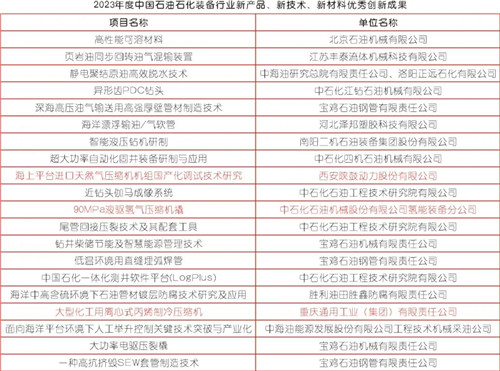

【壓縮機網】日前,“2023第二屆石油石化裝備產業科技大會暨科技創新成果展覽會”在歷史名城西安市隆重召開,大會遴選、發布和展示了2023年度石油石化裝備行業新產品、新技術、新材料科技創新成果。

大會前一天,終選專家組從40項候選項目中最終遴選出西安陜鼓動力股份有限公司的“36萬噸/年高效寬工況硝酸四合一機組”等10項杰出科技創新成果和中石化石油機械股份有限公司氫能裝備分公司的“90MPa液驅氫氣壓縮機撬”20項優秀科技創新成果。

1、36萬噸/年高效寬工況硝酸四合一機組

硝酸四合一機組主要由汽輪機、氧化氮壓縮機、空氣壓縮機、尾氣透平膨脹機組成。汽輪機為主要驅動設備,通過蒸汽回收氨氧化反應中的熱能,使其轉換為動能,用于驅動整個機組,補償工藝過程壓縮的動力消耗。由于汽輪機運轉需要蒸汽,在裝置工藝未打通前,即開工或停產時,汽輪機需由外部管網供給啟動蒸汽。空氣壓縮機將空氣壓縮至0.51MPa(A),用于工藝下游氨的氧化反應。氧化氮壓縮機將工藝上游來的NOx加壓至1.25MPa(A),送入吸收塔用于NO2的吸收反應。尾氣透平膨脹機回收尾氣中的余壓余熱,回收能量可占機組總消耗的60%以上。為了保證整個硝酸裝置的能效最優,不僅需要對生產工藝流程進行優化,四合一機組的設備也應不斷優化,還應正確處理設備間的配置關系,以保證整體效果。

陜鼓動力自主開發的36萬噸/年高效寬工況硝酸四合一機組技術,是目前國內規模最大的四合一機組,也是雙加壓法制硝酸裝置中的核心設備之一。該雙加壓工藝在硝酸生產中,通過回收氨氧化反應熱及尾氣余壓余熱,用于機組驅動,實現了系統能量消耗完全自給。應用該項技術每年累計可回收功率突破3 萬千瓦,每年節約用電超2億千瓦時,創造效益超1億元。該技術節能減排效果顯著,已獲得中國氮肥工業協會科學技術一等獎,并入圍中國氮肥工業協會“十四五”期間氮肥、甲醇行業推薦推廣的節能減排新技術。

一直以來,我國硝酸工業生產硝酸四合一機組成套技術長期以來完全依靠進口。為了擺脫受制于人的局面,陜鼓動力對標國際一流,在硝酸四合一機組國產化道路上不斷攻關,持續提升技術水平,近年來自主研發并逐步形成10萬噸/年、15萬噸/年、18萬噸/年、27萬噸/年、36萬噸/年以及45萬噸—60萬噸/年系列大型硝酸機組。其中,技術先進的“雙加壓法制硝酸裝置”36萬噸/年硝酸機組不僅提高了稀硝酸生產規模,還打破了國外技術壟斷,具有能耗低、氨綜合利用率高、產品硝酸濃度高等特點。該技術已在萬華煙臺及重慶華峰等化工園區成功投運,各項技術性能均處于國際先進水平。目前,陜鼓“雙加壓法硝酸四合一機組”國內外市場業績已達130余臺(套),工程總包項目達20余套,可提供從合成氨到硝酸及硝銨的全流程系統方案和系統服務。

2、海上平臺天然氣壓縮機機組國產化調試技術研究

此次榮獲“優秀科技創新成果”獎的“海上平臺天然氣壓縮機機組國產化調試技術研究”,是陜鼓動力在全球新冠疫情期間,針對國外天然氣壓縮機組設備的調試服務,立足國家重點工程項目和國家能源安全保障,所承擔的海上鉆井平臺天然氣壓縮機機組國產化調試技術研究。

本研究開發了海上平臺用MAN天然氣壓縮機的單機、聯動試車方案,重點考慮海上平臺工藝特性、平臺上早晚溫差變化大、平臺晃動、管道含水等特殊因素。在不改變MAN天然氣壓縮機現有硬件的前提下重新開發控制邏輯,重點包括防喘振控制、干氣密封控制、油系統控制程序,并自控程序設計、編寫、組態。兩段防喘閥的喘振試驗技術重點研究如何實現一段先喘振,二段不喘振,二段喘振不造成一段喘振,小循環和大循環測試要點。同時針對海上平臺特殊作業環境開發安全試車方案。

該項目的實施,解決了天然氣壓縮機設備在海上平臺這一特殊作業環境下防喘振控制、干氣密封控制、油系統控制等一系列調試技術問題,填補了此類型項目國內檢修及調試技術專業化服務領域空白,確保了特殊作業環境下設備的安全可靠穩定運行。

最新數據顯示,目前陜鼓動力提供的海上鉆井平臺天然氣壓縮機機組國產化調試服務,已完成三臺套壓縮機組機械性能測試、喘振測試、72小時測試等項工作,機組全部投產運行。

3、90MPa液驅氫氣壓縮機撬

中國石化機械公司推出的90MPa液驅氫氣壓縮機撬,用于將低壓氫氣源轉化為高壓氫氣。主要技術指標為:進氣壓力范圍 5-20MPa;最大排氣壓力90MPa;排量500Nm3/h@12.5MPa;排氣溫度≤40℃;電機功率110kW。首創一機雙壓模式,大幅提高了場景適應性,可同時滿足45MPa和90MPa的增壓需求;三級壓縮有效控制了排氣溫度,正壓隔離,顯著降低爆炸風險:獨立動力單元,使得該壓縮機可以輕松實現排量和壓比的動態調整;模塊化設計,可以有序組合完成不同排量、不同壓力的增壓需求產品可以廣泛適用于各類固定或者移動撬裝加氫站的建設,如35MPa加氫站建設、70MPa 加氫站建設,以及35/70MPa雙壓加氫站建設等。

中石化石油機械股份有限公司氫能裝備分公司推出的90MPa液驅氫氣壓縮機撬,首創的一機雙壓模式大幅提高了壓縮機的場景適應性,可同時滿足45MPa和90MPa的增壓需求。產品可以廣泛適用于各類固定或者移動撬裝加氫站的建設,該新產品已獲授權發明專利2項。

2021年11月份,石化機械與湖北石油在武漢青山建成了武漢市第一座綜合能源站,是集加氫、加油、加氣、充電于一體的綜合群力站,所采用的加氫裝備全部都是由石化機械自主設計、研制開發。

4、大型化工用離心式丙烯制冷壓縮機

項目選用丙烯作為制冷劑,從壓縮機氣動、壓縮機結構、換熱器強化傳熱、油系統、制冷系統、控制系統及制造工藝等多維度全方面的展開研究,擊破了多個關鍵技術難題,研制出的一種大型離心式丙烯制冷壓縮機,主要應用于煤氣化制冷工藝、石油煉化制冷工藝、二氧化碳液化制冷工藝等領域。該機組實現了制冷量2000~25000kW,制冷溫度-45℃~+10℃的覆蓋;離心壓縮機葉輪旋轉速度可達到300m/s以上;與優化前機組相比,優化后系統的綜合能耗節能降低15%以上。

【壓縮機網】日前,“2023第二屆石油石化裝備產業科技大會暨科技創新成果展覽會”在歷史名城西安市隆重召開,大會遴選、發布和展示了2023年度石油石化裝備行業新產品、新技術、新材料科技創新成果。

大會前一天,終選專家組從40項候選項目中最終遴選出西安陜鼓動力股份有限公司的“36萬噸/年高效寬工況硝酸四合一機組”等10項杰出科技創新成果和中石化石油機械股份有限公司氫能裝備分公司的“90MPa液驅氫氣壓縮機撬”20項優秀科技創新成果。

1、36萬噸/年高效寬工況硝酸四合一機組

硝酸四合一機組主要由汽輪機、氧化氮壓縮機、空氣壓縮機、尾氣透平膨脹機組成。汽輪機為主要驅動設備,通過蒸汽回收氨氧化反應中的熱能,使其轉換為動能,用于驅動整個機組,補償工藝過程壓縮的動力消耗。由于汽輪機運轉需要蒸汽,在裝置工藝未打通前,即開工或停產時,汽輪機需由外部管網供給啟動蒸汽。空氣壓縮機將空氣壓縮至0.51MPa(A),用于工藝下游氨的氧化反應。氧化氮壓縮機將工藝上游來的NOx加壓至1.25MPa(A),送入吸收塔用于NO2的吸收反應。尾氣透平膨脹機回收尾氣中的余壓余熱,回收能量可占機組總消耗的60%以上。為了保證整個硝酸裝置的能效最優,不僅需要對生產工藝流程進行優化,四合一機組的設備也應不斷優化,還應正確處理設備間的配置關系,以保證整體效果。

陜鼓動力自主開發的36萬噸/年高效寬工況硝酸四合一機組技術,是目前國內規模最大的四合一機組,也是雙加壓法制硝酸裝置中的核心設備之一。該雙加壓工藝在硝酸生產中,通過回收氨氧化反應熱及尾氣余壓余熱,用于機組驅動,實現了系統能量消耗完全自給。應用該項技術每年累計可回收功率突破3 萬千瓦,每年節約用電超2億千瓦時,創造效益超1億元。該技術節能減排效果顯著,已獲得中國氮肥工業協會科學技術一等獎,并入圍中國氮肥工業協會“十四五”期間氮肥、甲醇行業推薦推廣的節能減排新技術。

一直以來,我國硝酸工業生產硝酸四合一機組成套技術長期以來完全依靠進口。為了擺脫受制于人的局面,陜鼓動力對標國際一流,在硝酸四合一機組國產化道路上不斷攻關,持續提升技術水平,近年來自主研發并逐步形成10萬噸/年、15萬噸/年、18萬噸/年、27萬噸/年、36萬噸/年以及45萬噸—60萬噸/年系列大型硝酸機組。其中,技術先進的“雙加壓法制硝酸裝置”36萬噸/年硝酸機組不僅提高了稀硝酸生產規模,還打破了國外技術壟斷,具有能耗低、氨綜合利用率高、產品硝酸濃度高等特點。該技術已在萬華煙臺及重慶華峰等化工園區成功投運,各項技術性能均處于國際先進水平。目前,陜鼓“雙加壓法硝酸四合一機組”國內外市場業績已達130余臺(套),工程總包項目達20余套,可提供從合成氨到硝酸及硝銨的全流程系統方案和系統服務。

2、海上平臺天然氣壓縮機機組國產化調試技術研究

此次榮獲“優秀科技創新成果”獎的“海上平臺天然氣壓縮機機組國產化調試技術研究”,是陜鼓動力在全球新冠疫情期間,針對國外天然氣壓縮機組設備的調試服務,立足國家重點工程項目和國家能源安全保障,所承擔的海上鉆井平臺天然氣壓縮機機組國產化調試技術研究。

本研究開發了海上平臺用MAN天然氣壓縮機的單機、聯動試車方案,重點考慮海上平臺工藝特性、平臺上早晚溫差變化大、平臺晃動、管道含水等特殊因素。在不改變MAN天然氣壓縮機現有硬件的前提下重新開發控制邏輯,重點包括防喘振控制、干氣密封控制、油系統控制程序,并自控程序設計、編寫、組態。兩段防喘閥的喘振試驗技術重點研究如何實現一段先喘振,二段不喘振,二段喘振不造成一段喘振,小循環和大循環測試要點。同時針對海上平臺特殊作業環境開發安全試車方案。

該項目的實施,解決了天然氣壓縮機設備在海上平臺這一特殊作業環境下防喘振控制、干氣密封控制、油系統控制等一系列調試技術問題,填補了此類型項目國內檢修及調試技術專業化服務領域空白,確保了特殊作業環境下設備的安全可靠穩定運行。

最新數據顯示,目前陜鼓動力提供的海上鉆井平臺天然氣壓縮機機組國產化調試服務,已完成三臺套壓縮機組機械性能測試、喘振測試、72小時測試等項工作,機組全部投產運行。

3、90MPa液驅氫氣壓縮機撬

中國石化機械公司推出的90MPa液驅氫氣壓縮機撬,用于將低壓氫氣源轉化為高壓氫氣。主要技術指標為:進氣壓力范圍 5-20MPa;最大排氣壓力90MPa;排量500Nm3/h@12.5MPa;排氣溫度≤40℃;電機功率110kW。首創一機雙壓模式,大幅提高了場景適應性,可同時滿足45MPa和90MPa的增壓需求;三級壓縮有效控制了排氣溫度,正壓隔離,顯著降低爆炸風險:獨立動力單元,使得該壓縮機可以輕松實現排量和壓比的動態調整;模塊化設計,可以有序組合完成不同排量、不同壓力的增壓需求產品可以廣泛適用于各類固定或者移動撬裝加氫站的建設,如35MPa加氫站建設、70MPa 加氫站建設,以及35/70MPa雙壓加氫站建設等。

中石化石油機械股份有限公司氫能裝備分公司推出的90MPa液驅氫氣壓縮機撬,首創的一機雙壓模式大幅提高了壓縮機的場景適應性,可同時滿足45MPa和90MPa的增壓需求。產品可以廣泛適用于各類固定或者移動撬裝加氫站的建設,該新產品已獲授權發明專利2項。

2021年11月份,石化機械與湖北石油在武漢青山建成了武漢市第一座綜合能源站,是集加氫、加油、加氣、充電于一體的綜合群力站,所采用的加氫裝備全部都是由石化機械自主設計、研制開發。

4、大型化工用離心式丙烯制冷壓縮機

項目選用丙烯作為制冷劑,從壓縮機氣動、壓縮機結構、換熱器強化傳熱、油系統、制冷系統、控制系統及制造工藝等多維度全方面的展開研究,擊破了多個關鍵技術難題,研制出的一種大型離心式丙烯制冷壓縮機,主要應用于煤氣化制冷工藝、石油煉化制冷工藝、二氧化碳液化制冷工藝等領域。該機組實現了制冷量2000~25000kW,制冷溫度-45℃~+10℃的覆蓋;離心壓縮機葉輪旋轉速度可達到300m/s以上;與優化前機組相比,優化后系統的綜合能耗節能降低15%以上。

網友評論

條評論

最新評論