【壓縮機網】近日,工業和信息化部發布《國家工業節能技術推薦目錄(2021)》,其中包括流程工業節能提效技術、重點用能設備系統節能提效技術、儲能及可再生能源利用技術、智慧能源管控系統技術、余熱余壓利用技術等5大類69項工業節能提效技術。其中與壓縮機相關的有7項。

1、高效動壓氣懸浮離心壓縮機關鍵技術

1.技術適用范圍

適用于離心壓縮機系統節能技術改造。

2.技術原理及工藝

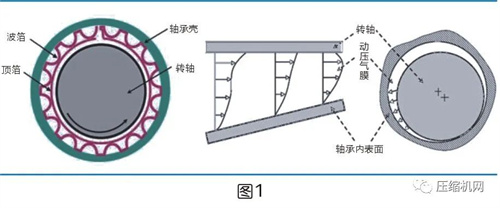

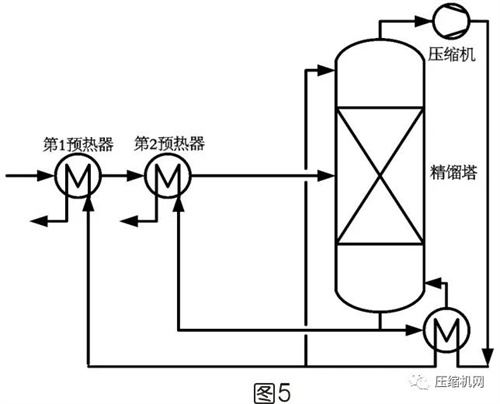

轉軸在重力作用下相對軸承發生偏心,進而與軸承內表面形成楔形間隙,當轉軸在做高速旋轉運動時,不斷將具有一定黏度的氣體帶入楔形間隙,而氣體的不斷進入使得氣膜產生一定的壓力,當軸系轉動達到一定轉速時(起飛速度),氣膜力足以平衡轉軸載荷,具有剛度的氣膜將軸系浮起,使軸系在懸浮狀態下工作,采用氣體軸承的壓縮機運行過程中無油、無摩擦。工作原理示意圖如圖1。

3.技術指標

(1)按GB/T 18430.1—2007標準測試:機組名義工況COP達6.35,機組綜合部分負荷性能系數IPLV達8.78。

(2)按AHRI 550/590—2018標準測試:機組名義工況COP達6.29,機組綜合部分負荷性能系數IPLV達10.15。

(3)按GB/T 11348.3—2011標準測試:壓縮機穩定運行時,轉軸徑向振動小于12微米,壓縮機起停次數超過12萬次。

4.技術功能特性

(1)發明了“雙波雙頂”的大承載、高阻尼軸承結構,提升頂箔剛度,減少受力變形,軸承承載力比普通軸承提升44%。

(2)將傳統的箔片間的摩擦由單一的點接觸摩擦變為點摩擦及線摩擦的混合摩擦過程,提升庫倫摩擦阻尼,阻尼比傳統軸承提升31%,有利于提升軸承對轉子的振動抑制能力。

(3)研制了一種箔片用多組分新型復合涂層,摩擦系數低至0.06,降低轉子懸浮前與軸承的摩擦力,減少軸承磨損。

(4)研制了“內空心、等外徑,三段式背靠背”低質量高剛度氣懸浮轉子結構,有效拓寬二階與三階臨界轉速區間,使轉子運行轉速遠離臨界轉速,提升轉子運行穩定性,轉子 振幅低至12微米,達到A級轉子振動標準。

(5)發明了小流量高效氣動設計技術,建立了一種多參數多目標尋優的氣動設計方法,壓縮機氣動效率達到0.83,機組名義工況COP達6.35。

5.應用案例

技術提供單位為珠海格力電器股份有限公司。研發類節能技術,無應用案例。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到4.5%,可形成年節約標準煤5.4萬噸,年減排CO2 14.96萬噸。

2、一種組合式互聯網節能型智慧空壓站的集成設計及智能控制系統

1.技術適用范圍

適用于空壓站系統能源信息化管控節能技術改造。

2.技術原理及工藝

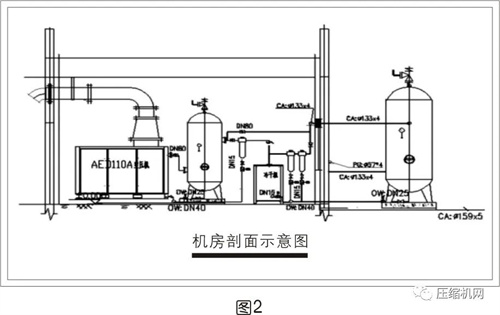

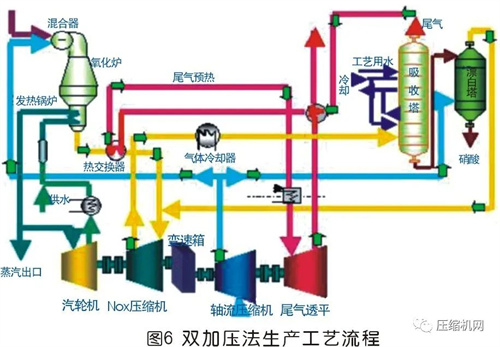

利用物聯網、大數據等技術將節能空壓機、儲氣罐、節能冷干機、過濾器集成到智慧空壓站中。該智慧空壓站24小時遠程監控并不間斷地發送監控數據,自動報警,自動收集空壓機數據并進行分析自動優化工作模式,可為用戶提供所需的高品質壓縮空氣,相比于傳統空壓機節能15%~60%。技術原理圖如圖2。

3.技術指標

(1)耗電量:110千瓦時,產氣量:24立方米/分鐘。

(2)節能空壓機均采用雙永磁變頻技術及二級壓縮,相同功率下比一級壓縮產氣量高 30%以上。

(3)憑借AI和數采技術,將空壓站等各類設備的運行數據進行可視化呈現。

(4)支持LTE Cat-1 bis和GSM和GPRS三模。

(5)兼容4G、5G、以太網等不同的通信方式,支持多種數傳協議和應用服務。

4.技術功能特性

(1)應用生態和管理:生態入口統一、應用管理協同、虛擬機應用協同。

(2)云服務協同:高階服務推送、基礎服務推送。

(3)AI 協同:邊緣推理、聯邦訓練。

(4)數據協同:數據預處理、邊云災備。

(5)資源協同:邊緣和中心云內網互通、中心云服務按需使用、資源/流量調度。

5.應用案例

湖北融通高科先進材料有限公司壓縮空氣系統共享智慧空壓站賣氣綜合節能服務項目,技術提供單位為武漢瑞氣節能環保科技有限公司。

(1)用戶用能情況簡單說明:湖北融通高科空壓站原有8臺空壓機,設備能效低,為三級能效產品,每個月用電量52.99萬千瓦時。常開設備為工頻機,頻繁空重車,浪費電力。

(2)實施內容及周期:新增2個氣寶智慧空壓站(一級標準站房、壓縮空氣等級一級、一級能效),并新增定制后處理系統,空壓機云智控系統,物聯網,云平臺管理服務、區塊鏈技術。實施周期8個月。

(3)節能減排效果及投資回收期:改造完成后,每個月用電量由529920千瓦時下降到312564千瓦時,年節約標準煤0.081萬噸,年減排CO2 0.22萬噸。該項目綜合年效益203萬元,總投入600萬元,投資回收期2.95年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到30%,可形成年節約標準煤32萬噸,年減排CO2 88.72萬噸。

3、EcoSave空壓站智慧無損節能系統

1.技術適用范圍

適用于空壓站系統能源信息化管控節能技術改造。

2.技術原理及工藝

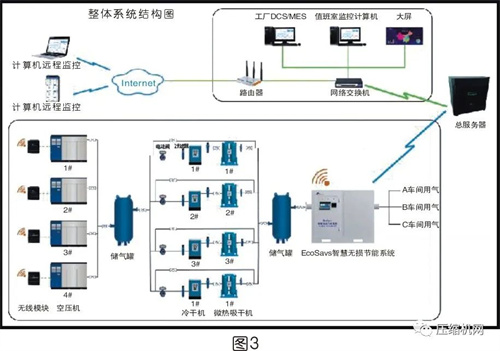

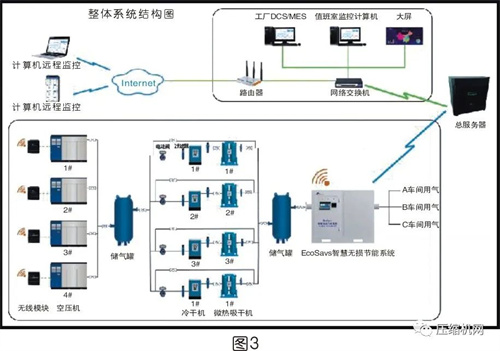

通過深度學習及邊緣計算,準確學習用戶的用氣規律并做出趨勢預測,設定滿足生產工藝需求的最低壓縮空氣系統總管壓力,再通過無損恒壓技術對總管壓力實施精確控制,既降低總管壓力又降低管路泄漏量,從而實現節能。在此基礎上,利用無線智能聯控技術對空壓機系統實施聯動控制,減少空壓機系統末端恒壓增多的卸載時間,從而優化整個系統的運行。工藝流程圖如圖3。

3.技術指標

(1)降低總管壓力,減少空壓機泄露浪費,每降低100千帕壓力,管網泄露降低13%。

(2)無線智能聯控技術提升加載率至95%。

(3)無損恒壓技術對總管壓力實施按需恒壓控制,每降低100千帕壓力,負載率降低7%。

(4)綜合節能率:15%~25%。

4.技術功能特性

在空壓機站房壓縮空氣主管上加裝EcoSave 空壓站智慧無損節能系統,并通過無線智能模塊與每臺空壓機進行無線聯控,無須布線。采集壓縮空氣系統壓力波動,將數據上傳到云平臺,通過數據庫進行生產用氣規律的深度學習,精確預測未來用氣規律,并通過AI無損恒壓技術進行精確匹配,降低系統壓力和空壓機卸載時間,實現系統節能降耗。

5.應用案例

東電化電子(珠海)有限公司空壓機節能改造項目,技術提供單位為埃爾利德(廣東)智能科技有限公司。

(1)用戶用能情況簡單說明:C1棟和F1棟原空壓機房各空壓機單獨運行,無能源管控系統集中管理運行,能耗高。

(2)實施內容及周期:項目依附主體為C1棟與F1棟空壓機系統,C1棟空壓機房增加EcoSave智慧無損節能系統、EcoVSD智能變頻系統和EcoDPC智能露點聯控系統,F1棟空壓機房增加EcoSave智慧無損節能系統和EcoDPC智能露點聯控系統,空壓機電柜安裝智能電表讀取用電數據,并在系統末端安裝流量計。實施周期4個月。

(3)節能減排效果及投資回收期:改造完成后,節能率達27.96%,年節約標準煤0.064萬噸,年減排CO2 0.18萬噸。該項目綜合年效益133.2萬元,總投入107萬元,投資回收期10個月。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到5%,可形成年節約標準煤0.46萬噸,年減排CO2 1.27萬噸。

4、跨臨界CO2熱泵的并行復合循環關鍵技術

1.技術適用范圍

適用于熱泵系統節能技術改造。

2.技術原理及工藝

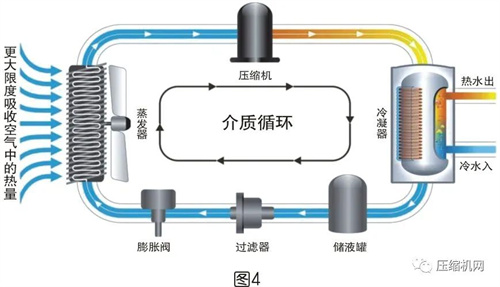

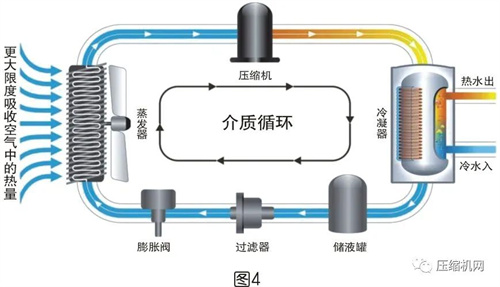

熱泵壓縮機把低溫低壓氣態CO2壓縮成高溫高壓的氣態,與水進行熱交換,高壓的CO2在常溫下被冷卻、冷凝為液態,再經過蒸發器(空氣熱交換器)吸收空氣中的熱能,由液態CO2變為氣態CO2,低溫低壓的氣態CO2再由壓縮機吸入,壓縮成高壓高溫氣態CO2。如此往復循環,不斷地從空氣中吸熱,在水側換熱器放熱,制取熱水。工作原理圖如圖4。

3.技術指標

(1)低溫-43℃可正常運行。

(2)高溫出水溫度:95℃。

(3)供回水溫度:45~65℃。

(4)工質為CO2,能效比高。

4.技術功能特性

(1)獨有的排氣壓力優化策略。

(2)獨有的中間溫度優化策略。

(3)基于ESC與神經元網絡的實時在線控制技術。

(4)匹配性除霜技術。

(5)回熱器容量優化技術。

(6)氣體冷卻器出口能量轉移技術。

(7)超臨界換熱器流動、傳熱性能優化技術。

5.應用案例

察哈爾右翼前旗黃家村高速公路服務區CO2空氣源熱泵供暖改造工程,技術提供單位為寧波美科二氧化碳熱泵技術有限公司。

(1)用戶用能情況簡單說明:原有一臺供暖熱源為燃煤熱水鍋爐供熱,熱功率遠遠大于采暖熱負荷需求,造成很大的能源浪費;燃煤熱水鍋爐沒有脫硫系統,不滿足排放標準;鍋爐供熱為間接供暖系統,存在供暖效果不均勻和能源浪費嚴重等現象。

(2)實施內容及周期:運用CO2空氣源熱泵替代原有燃煤鍋爐進行供暖。實施周期2周。

(3)節能減排效果及投資回收期:改造前消耗標準煤188.7噸/年,改造后耗電為 32.02萬千瓦時/年,年節約標準煤0.0089萬噸,年減排CO2 0.025萬噸。該項目綜合年效益合計為 12.89萬元,項目總投入為45萬元,投資回收期3.5年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到20%,可形成年節約標準煤6.8萬噸,年減排CO2 18.8萬噸。

5、自回熱精餾節能技術

1.技術適用范圍

適用于化工、石化、輕工、制藥等行業精餾工藝節能技術改造。

2.技術原理及工藝

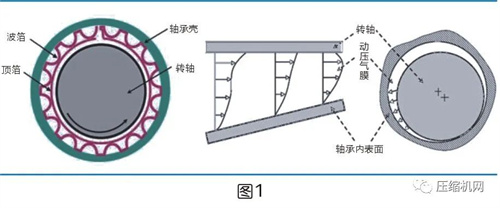

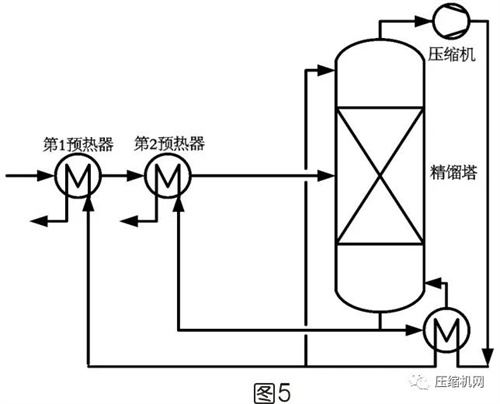

自回熱精餾節能技術(SHRT),是將精餾系統塔頂的低溫蒸汽通過壓縮機壓縮,提高其溫度及壓力后送往再沸器加熱塔釜料液并放熱冷凝,系統運行僅通過壓縮機維持精餾過程的能量平衡,系統利用少量電能提高塔頂蒸汽的熱品位,高效回收了塔頂蒸汽的汽化潛熱,減少塔釜料液加熱的外加能源需求,降低了塔頂冷卻水耗量,實現精餾過程節能經濟運行,能耗僅為傳統精餾工藝的60%~80%。工藝原理圖如圖5。

3.技術指標

(1)蒸汽壓縮機壓縮每噸甲醇電耗:≤60千瓦時,流量:120~7000立方米/分鐘,壓比范圍達2~8。

(2)再沸器的傳熱系數(K值)較傳統再沸器(熱虹吸式)提升20%以上。

4.技術功能特性

(1)可針對不同的精餾物系及精餾純度要求,開發設計直接壓縮式自回熱精餾系統與間接式自回熱精餾系統。

(2)設計開發了適用于精餾工況的小溫差橫管降膜再沸器,優化了換熱器結構及工藝匹配方式。

(3)配備有智能測控系統,系統壓縮機運行頻率等參數可遠程組態監控操控。

(4)保留原有的塔頂冷凝器及連接管路,與改造新增的自回熱精餾回路互為備用,增強了系統運行的可靠性。

5.應用案例

南通泰利達自回熱精餾項目,技術提供單位為江蘇樂科節能科技股份有限公司。

(1)用戶用能情況簡單說明:南通泰利達項目乙醇精餾總進料量為7.3立方米/小時,原系統采用常規常壓精餾系統,塔釜溫度103.5℃,塔頂79.5℃,原系統消耗蒸汽3.5噸/小時(折合標煤45.6千克/立方米)、冷卻水量150立方米/小時,造成較大的能源浪費。

(2)實施內容及周期:采用直接壓縮式自回熱精餾技術對其精餾系統進行節能改造,取消原系統塔頂冷凝器,采用高效雙螺桿壓縮機(裝機功率250千瓦)將塔頂蒸汽進行壓縮增溫至108℃(飽和溫度),增溫后的蒸汽用于加熱塔釜物料,蒸汽凝液預熱系統進料,塔釜再沸器采用面積為425平方米的橫管降膜式再沸器。實施周期4個月。

(3)節能減排效果及投資回收期:改造完成后,系統節約蒸汽66.67%,新增壓縮機電耗36.8千瓦時/立方米,系統能源消耗折合標煤27.4千克/立方米,降低了18.2千克標準煤/立方米。生產系統按一年約2/3的時間運行,年節約標準煤0.061萬噸,年減排CO2 0.17萬噸。投資回收期1.5年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到3%,可形成年節約標準煤130萬噸,年減排CO2 360.1萬噸。

6、36萬噸/年高效寬工況硝酸四合一機組技術

1.技術適用范圍

適用于化工行業硝酸生產領域節能技術改造。

2.技術原理及工藝

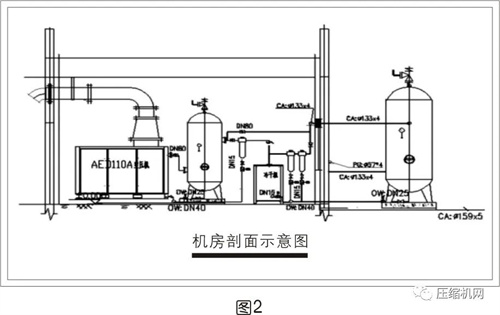

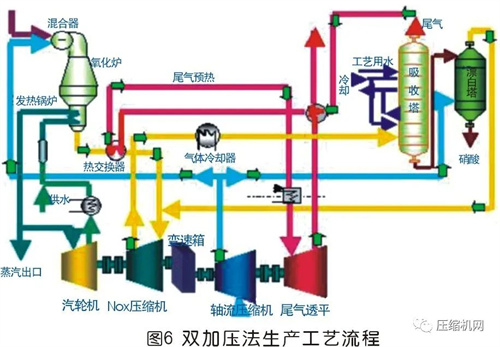

該機組關聯硝酸生產工藝前后過程,向系統提供能量,并從系統回收能量,使硝酸生產的主要能量消耗完全實現系統自給,在保證工藝系統運行的同時,將富裕的高品質自產蒸汽輸送到蒸汽管網,使能量得到綜合利用。工藝流程圖如圖6。

3.技術指標

(1)AV63型空壓機在進氣溫度29℃、進氣壓力0.098兆帕條件下,進氣流量達到208151立方米/小時(標態),排氣壓力壓縮至0.51兆帕。

(2)E71-4氧化氮壓縮機在進氣溫度55℃、進氣壓力0.458兆帕條件下,進氣流量達到立方米/小時(標態),排氣壓力壓縮至1.25兆帕。

(3)WP56型尾氣透平膨脹機在進氣溫度420℃,進氣壓力1.092兆帕條件下,進氣流量達到167492立方米/小時(標態),回收功率達到17400千瓦。

(4)汽輪機在設計工況下,輸出功率8046千瓦,正常汽耗為31.7噸/小時。

(5)機組軸振動、軸位移均能穩定在正常范圍,各軸系設備軸承溫度均在工藝允許范圍內,力學性能平穩。

4.技術功能特性

(1)空氣壓縮機將空氣壓縮至0.51兆帕,滿組工藝下游氨的氧化反應,氨的氧化率高達96.3%,生產100% HNO3鉑耗低至120毫克/噸。

(2)氧化氮壓縮機將工藝上游來的NOx加壓至1.25兆帕,送入吸收塔用于NO2的吸收反應,使得硝酸質量分數可達68%,二氧化氮吸收率高達99.8%。

(3)采用中溫(420℃)回收尾氣能量,使壓縮機組的蒸汽透平和尾氣膨脹透平之間達到經濟匹配,與高溫回收相比不必采用耐高溫的尾氣透平和尾氣加熱器,操作穩定可靠,回收能量可占機組總消耗的60%以上,節能效果顯著。

5.應用案例

萬華化學集團股份有限公司36萬噸硝酸四合一機組項目,技術提供單位為西安陜鼓動力股份有限公司。

(1)用戶用能情況簡單說明:該項目為新建項目。

(2)實施內容及周期:新建苯胺/甲醛一體化項目硝苯裝置工程配套的1200噸/天雙加壓法硝酸裝置。實施周期 18個月。

(3)節能減排效果及投資回收期:改造后,每噸硝酸多外送中壓蒸汽0.217噸,年多產蒸汽約85932噸;每噸硝酸少用低壓蒸汽0.131噸,年節約低壓蒸汽51876噸,綜合年節約蒸汽137808噸,年節約標準煤1.28萬噸,年減排CO2 3.55萬噸。該項目綜合年效益合計為1807萬元,總投入為5500萬元,投資回收期約3年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到80%,可形成年節約標準煤31.3萬噸,年減排CO2 86.7萬噸。

7、分時實現變頻調速及電能質量治理技術

1.技術適用范圍

適用于電機變頻調速節能技術改造。

2.技術原理及工藝

基于高壓變頻器平臺開發的一種能夠分時實現變頻調速和電能質量治理的技術,具備變頻運行和無功補償兩種工作模式,根據現場運行需求,既可以實現對電機的變頻調速控制,也可以實現對電網的無功補償。

3.技術指標

(1)同一硬件平臺,內置不同控制模式,系統可用性高。

(2)無功補償電流雙閉環加前饋控制,穩定性好,動態響應快。

(3)無功補償方式可選,適用性強。

4.技術功能特性

(1)恒功率因數控制。

(2)恒無功控制。

5.應用案例

中石油西氣東輸西二線東段彭陽壓氣站節能改造項目,技術提供單位為能科科技股份有限公司。

(1)用戶用能情況簡單說明:西氣東輸彭陽站有4套變頻電驅壓縮機組,正常為3用1備,正常工作時功率因數高,可以滿足國家電力部門的要求,但是在閑時或工藝調壓要求時也會出現全站變頻電驅壓縮機全停,但有少部分小功率設備運行的情況,此時功率因數就無法滿足供電部門考核要求,并且無功損耗較大。

(2)實施內容及周期:彭陽壓氣站4號電驅機組的變頻及電能質量控制系統具有5兆乏的無功補償能力,并且完全滿足壓縮機驅動20兆瓦高速電機的調速需求。該站4#電驅壓縮機組采用變頻及電能質量控制系統。實施周期3周。

(3)節能減排效果及投資回收期:改造完成后,經現場測試,在全站停機情況下,通過裝置的無功補償功能,固原線供電所功率由原來的0.57提高到0.964,清彭線供電所功率因數由原來的0.126提高到0.93,完全滿足供電部門對無功考核要求,并且節能減排效果明顯。設備停止工作時,原變壓器和線路上的有功損耗為12千瓦,改造后有功損耗為3千瓦,年節約標準煤0.0008萬噸,年減排CO2 0.0022萬噸。該項目綜合年效益合計為18萬元,總投入為45萬元,投資回收期約為2.5年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達20%,可形成年節約標準煤0.93萬噸,年減排CO2 2.58萬噸。

【壓縮機網】近日,工業和信息化部發布《國家工業節能技術推薦目錄(2021)》,其中包括流程工業節能提效技術、重點用能設備系統節能提效技術、儲能及可再生能源利用技術、智慧能源管控系統技術、余熱余壓利用技術等5大類69項工業節能提效技術。其中與壓縮機相關的有7項。

1、高效動壓氣懸浮離心壓縮機關鍵技術

1.技術適用范圍

適用于離心壓縮機系統節能技術改造。

2.技術原理及工藝

轉軸在重力作用下相對軸承發生偏心,進而與軸承內表面形成楔形間隙,當轉軸在做高速旋轉運動時,不斷將具有一定黏度的氣體帶入楔形間隙,而氣體的不斷進入使得氣膜產生一定的壓力,當軸系轉動達到一定轉速時(起飛速度),氣膜力足以平衡轉軸載荷,具有剛度的氣膜將軸系浮起,使軸系在懸浮狀態下工作,采用氣體軸承的壓縮機運行過程中無油、無摩擦。工作原理示意圖如圖1。

3.技術指標

(1)按GB/T 18430.1—2007標準測試:機組名義工況COP達6.35,機組綜合部分負荷性能系數IPLV達8.78。

(2)按AHRI 550/590—2018標準測試:機組名義工況COP達6.29,機組綜合部分負荷性能系數IPLV達10.15。

(3)按GB/T 11348.3—2011標準測試:壓縮機穩定運行時,轉軸徑向振動小于12微米,壓縮機起停次數超過12萬次。

4.技術功能特性

(1)發明了“雙波雙頂”的大承載、高阻尼軸承結構,提升頂箔剛度,減少受力變形,軸承承載力比普通軸承提升44%。

(2)將傳統的箔片間的摩擦由單一的點接觸摩擦變為點摩擦及線摩擦的混合摩擦過程,提升庫倫摩擦阻尼,阻尼比傳統軸承提升31%,有利于提升軸承對轉子的振動抑制能力。

(3)研制了一種箔片用多組分新型復合涂層,摩擦系數低至0.06,降低轉子懸浮前與軸承的摩擦力,減少軸承磨損。

(4)研制了“內空心、等外徑,三段式背靠背”低質量高剛度氣懸浮轉子結構,有效拓寬二階與三階臨界轉速區間,使轉子運行轉速遠離臨界轉速,提升轉子運行穩定性,轉子 振幅低至12微米,達到A級轉子振動標準。

(5)發明了小流量高效氣動設計技術,建立了一種多參數多目標尋優的氣動設計方法,壓縮機氣動效率達到0.83,機組名義工況COP達6.35。

5.應用案例

技術提供單位為珠海格力電器股份有限公司。研發類節能技術,無應用案例。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到4.5%,可形成年節約標準煤5.4萬噸,年減排CO2 14.96萬噸。

2、一種組合式互聯網節能型智慧空壓站的集成設計及智能控制系統

1.技術適用范圍

適用于空壓站系統能源信息化管控節能技術改造。

2.技術原理及工藝

利用物聯網、大數據等技術將節能空壓機、儲氣罐、節能冷干機、過濾器集成到智慧空壓站中。該智慧空壓站24小時遠程監控并不間斷地發送監控數據,自動報警,自動收集空壓機數據并進行分析自動優化工作模式,可為用戶提供所需的高品質壓縮空氣,相比于傳統空壓機節能15%~60%。技術原理圖如圖2。

3.技術指標

(1)耗電量:110千瓦時,產氣量:24立方米/分鐘。

(2)節能空壓機均采用雙永磁變頻技術及二級壓縮,相同功率下比一級壓縮產氣量高 30%以上。

(3)憑借AI和數采技術,將空壓站等各類設備的運行數據進行可視化呈現。

(4)支持LTE Cat-1 bis和GSM和GPRS三模。

(5)兼容4G、5G、以太網等不同的通信方式,支持多種數傳協議和應用服務。

4.技術功能特性

(1)應用生態和管理:生態入口統一、應用管理協同、虛擬機應用協同。

(2)云服務協同:高階服務推送、基礎服務推送。

(3)AI 協同:邊緣推理、聯邦訓練。

(4)數據協同:數據預處理、邊云災備。

(5)資源協同:邊緣和中心云內網互通、中心云服務按需使用、資源/流量調度。

5.應用案例

湖北融通高科先進材料有限公司壓縮空氣系統共享智慧空壓站賣氣綜合節能服務項目,技術提供單位為武漢瑞氣節能環保科技有限公司。

(1)用戶用能情況簡單說明:湖北融通高科空壓站原有8臺空壓機,設備能效低,為三級能效產品,每個月用電量52.99萬千瓦時。常開設備為工頻機,頻繁空重車,浪費電力。

(2)實施內容及周期:新增2個氣寶智慧空壓站(一級標準站房、壓縮空氣等級一級、一級能效),并新增定制后處理系統,空壓機云智控系統,物聯網,云平臺管理服務、區塊鏈技術。實施周期8個月。

(3)節能減排效果及投資回收期:改造完成后,每個月用電量由529920千瓦時下降到312564千瓦時,年節約標準煤0.081萬噸,年減排CO2 0.22萬噸。該項目綜合年效益203萬元,總投入600萬元,投資回收期2.95年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到30%,可形成年節約標準煤32萬噸,年減排CO2 88.72萬噸。

3、EcoSave空壓站智慧無損節能系統

1.技術適用范圍

適用于空壓站系統能源信息化管控節能技術改造。

2.技術原理及工藝

通過深度學習及邊緣計算,準確學習用戶的用氣規律并做出趨勢預測,設定滿足生產工藝需求的最低壓縮空氣系統總管壓力,再通過無損恒壓技術對總管壓力實施精確控制,既降低總管壓力又降低管路泄漏量,從而實現節能。在此基礎上,利用無線智能聯控技術對空壓機系統實施聯動控制,減少空壓機系統末端恒壓增多的卸載時間,從而優化整個系統的運行。工藝流程圖如圖3。

3.技術指標

(1)降低總管壓力,減少空壓機泄露浪費,每降低100千帕壓力,管網泄露降低13%。

(2)無線智能聯控技術提升加載率至95%。

(3)無損恒壓技術對總管壓力實施按需恒壓控制,每降低100千帕壓力,負載率降低7%。

(4)綜合節能率:15%~25%。

4.技術功能特性

在空壓機站房壓縮空氣主管上加裝EcoSave 空壓站智慧無損節能系統,并通過無線智能模塊與每臺空壓機進行無線聯控,無須布線。采集壓縮空氣系統壓力波動,將數據上傳到云平臺,通過數據庫進行生產用氣規律的深度學習,精確預測未來用氣規律,并通過AI無損恒壓技術進行精確匹配,降低系統壓力和空壓機卸載時間,實現系統節能降耗。

5.應用案例

東電化電子(珠海)有限公司空壓機節能改造項目,技術提供單位為埃爾利德(廣東)智能科技有限公司。

(1)用戶用能情況簡單說明:C1棟和F1棟原空壓機房各空壓機單獨運行,無能源管控系統集中管理運行,能耗高。

(2)實施內容及周期:項目依附主體為C1棟與F1棟空壓機系統,C1棟空壓機房增加EcoSave智慧無損節能系統、EcoVSD智能變頻系統和EcoDPC智能露點聯控系統,F1棟空壓機房增加EcoSave智慧無損節能系統和EcoDPC智能露點聯控系統,空壓機電柜安裝智能電表讀取用電數據,并在系統末端安裝流量計。實施周期4個月。

(3)節能減排效果及投資回收期:改造完成后,節能率達27.96%,年節約標準煤0.064萬噸,年減排CO2 0.18萬噸。該項目綜合年效益133.2萬元,總投入107萬元,投資回收期10個月。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到5%,可形成年節約標準煤0.46萬噸,年減排CO2 1.27萬噸。

4、跨臨界CO2熱泵的并行復合循環關鍵技術

1.技術適用范圍

適用于熱泵系統節能技術改造。

2.技術原理及工藝

熱泵壓縮機把低溫低壓氣態CO2壓縮成高溫高壓的氣態,與水進行熱交換,高壓的CO2在常溫下被冷卻、冷凝為液態,再經過蒸發器(空氣熱交換器)吸收空氣中的熱能,由液態CO2變為氣態CO2,低溫低壓的氣態CO2再由壓縮機吸入,壓縮成高壓高溫氣態CO2。如此往復循環,不斷地從空氣中吸熱,在水側換熱器放熱,制取熱水。工作原理圖如圖4。

3.技術指標

(1)低溫-43℃可正常運行。

(2)高溫出水溫度:95℃。

(3)供回水溫度:45~65℃。

(4)工質為CO2,能效比高。

4.技術功能特性

(1)獨有的排氣壓力優化策略。

(2)獨有的中間溫度優化策略。

(3)基于ESC與神經元網絡的實時在線控制技術。

(4)匹配性除霜技術。

(5)回熱器容量優化技術。

(6)氣體冷卻器出口能量轉移技術。

(7)超臨界換熱器流動、傳熱性能優化技術。

5.應用案例

察哈爾右翼前旗黃家村高速公路服務區CO2空氣源熱泵供暖改造工程,技術提供單位為寧波美科二氧化碳熱泵技術有限公司。

(1)用戶用能情況簡單說明:原有一臺供暖熱源為燃煤熱水鍋爐供熱,熱功率遠遠大于采暖熱負荷需求,造成很大的能源浪費;燃煤熱水鍋爐沒有脫硫系統,不滿足排放標準;鍋爐供熱為間接供暖系統,存在供暖效果不均勻和能源浪費嚴重等現象。

(2)實施內容及周期:運用CO2空氣源熱泵替代原有燃煤鍋爐進行供暖。實施周期2周。

(3)節能減排效果及投資回收期:改造前消耗標準煤188.7噸/年,改造后耗電為 32.02萬千瓦時/年,年節約標準煤0.0089萬噸,年減排CO2 0.025萬噸。該項目綜合年效益合計為 12.89萬元,項目總投入為45萬元,投資回收期3.5年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到20%,可形成年節約標準煤6.8萬噸,年減排CO2 18.8萬噸。

5、自回熱精餾節能技術

1.技術適用范圍

適用于化工、石化、輕工、制藥等行業精餾工藝節能技術改造。

2.技術原理及工藝

自回熱精餾節能技術(SHRT),是將精餾系統塔頂的低溫蒸汽通過壓縮機壓縮,提高其溫度及壓力后送往再沸器加熱塔釜料液并放熱冷凝,系統運行僅通過壓縮機維持精餾過程的能量平衡,系統利用少量電能提高塔頂蒸汽的熱品位,高效回收了塔頂蒸汽的汽化潛熱,減少塔釜料液加熱的外加能源需求,降低了塔頂冷卻水耗量,實現精餾過程節能經濟運行,能耗僅為傳統精餾工藝的60%~80%。工藝原理圖如圖5。

3.技術指標

(1)蒸汽壓縮機壓縮每噸甲醇電耗:≤60千瓦時,流量:120~7000立方米/分鐘,壓比范圍達2~8。

(2)再沸器的傳熱系數(K值)較傳統再沸器(熱虹吸式)提升20%以上。

4.技術功能特性

(1)可針對不同的精餾物系及精餾純度要求,開發設計直接壓縮式自回熱精餾系統與間接式自回熱精餾系統。

(2)設計開發了適用于精餾工況的小溫差橫管降膜再沸器,優化了換熱器結構及工藝匹配方式。

(3)配備有智能測控系統,系統壓縮機運行頻率等參數可遠程組態監控操控。

(4)保留原有的塔頂冷凝器及連接管路,與改造新增的自回熱精餾回路互為備用,增強了系統運行的可靠性。

5.應用案例

南通泰利達自回熱精餾項目,技術提供單位為江蘇樂科節能科技股份有限公司。

(1)用戶用能情況簡單說明:南通泰利達項目乙醇精餾總進料量為7.3立方米/小時,原系統采用常規常壓精餾系統,塔釜溫度103.5℃,塔頂79.5℃,原系統消耗蒸汽3.5噸/小時(折合標煤45.6千克/立方米)、冷卻水量150立方米/小時,造成較大的能源浪費。

(2)實施內容及周期:采用直接壓縮式自回熱精餾技術對其精餾系統進行節能改造,取消原系統塔頂冷凝器,采用高效雙螺桿壓縮機(裝機功率250千瓦)將塔頂蒸汽進行壓縮增溫至108℃(飽和溫度),增溫后的蒸汽用于加熱塔釜物料,蒸汽凝液預熱系統進料,塔釜再沸器采用面積為425平方米的橫管降膜式再沸器。實施周期4個月。

(3)節能減排效果及投資回收期:改造完成后,系統節約蒸汽66.67%,新增壓縮機電耗36.8千瓦時/立方米,系統能源消耗折合標煤27.4千克/立方米,降低了18.2千克標準煤/立方米。生產系統按一年約2/3的時間運行,年節約標準煤0.061萬噸,年減排CO2 0.17萬噸。投資回收期1.5年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到3%,可形成年節約標準煤130萬噸,年減排CO2 360.1萬噸。

6、36萬噸/年高效寬工況硝酸四合一機組技術

1.技術適用范圍

適用于化工行業硝酸生產領域節能技術改造。

2.技術原理及工藝

該機組關聯硝酸生產工藝前后過程,向系統提供能量,并從系統回收能量,使硝酸生產的主要能量消耗完全實現系統自給,在保證工藝系統運行的同時,將富裕的高品質自產蒸汽輸送到蒸汽管網,使能量得到綜合利用。工藝流程圖如圖6。

3.技術指標

(1)AV63型空壓機在進氣溫度29℃、進氣壓力0.098兆帕條件下,進氣流量達到208151立方米/小時(標態),排氣壓力壓縮至0.51兆帕。

(2)E71-4氧化氮壓縮機在進氣溫度55℃、進氣壓力0.458兆帕條件下,進氣流量達到立方米/小時(標態),排氣壓力壓縮至1.25兆帕。

(3)WP56型尾氣透平膨脹機在進氣溫度420℃,進氣壓力1.092兆帕條件下,進氣流量達到167492立方米/小時(標態),回收功率達到17400千瓦。

(4)汽輪機在設計工況下,輸出功率8046千瓦,正常汽耗為31.7噸/小時。

(5)機組軸振動、軸位移均能穩定在正常范圍,各軸系設備軸承溫度均在工藝允許范圍內,力學性能平穩。

4.技術功能特性

(1)空氣壓縮機將空氣壓縮至0.51兆帕,滿組工藝下游氨的氧化反應,氨的氧化率高達96.3%,生產100% HNO3鉑耗低至120毫克/噸。

(2)氧化氮壓縮機將工藝上游來的NOx加壓至1.25兆帕,送入吸收塔用于NO2的吸收反應,使得硝酸質量分數可達68%,二氧化氮吸收率高達99.8%。

(3)采用中溫(420℃)回收尾氣能量,使壓縮機組的蒸汽透平和尾氣膨脹透平之間達到經濟匹配,與高溫回收相比不必采用耐高溫的尾氣透平和尾氣加熱器,操作穩定可靠,回收能量可占機組總消耗的60%以上,節能效果顯著。

5.應用案例

萬華化學集團股份有限公司36萬噸硝酸四合一機組項目,技術提供單位為西安陜鼓動力股份有限公司。

(1)用戶用能情況簡單說明:該項目為新建項目。

(2)實施內容及周期:新建苯胺/甲醛一體化項目硝苯裝置工程配套的1200噸/天雙加壓法硝酸裝置。實施周期 18個月。

(3)節能減排效果及投資回收期:改造后,每噸硝酸多外送中壓蒸汽0.217噸,年多產蒸汽約85932噸;每噸硝酸少用低壓蒸汽0.131噸,年節約低壓蒸汽51876噸,綜合年節約蒸汽137808噸,年節約標準煤1.28萬噸,年減排CO2 3.55萬噸。該項目綜合年效益合計為1807萬元,總投入為5500萬元,投資回收期約3年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達到80%,可形成年節約標準煤31.3萬噸,年減排CO2 86.7萬噸。

7、分時實現變頻調速及電能質量治理技術

1.技術適用范圍

適用于電機變頻調速節能技術改造。

2.技術原理及工藝

基于高壓變頻器平臺開發的一種能夠分時實現變頻調速和電能質量治理的技術,具備變頻運行和無功補償兩種工作模式,根據現場運行需求,既可以實現對電機的變頻調速控制,也可以實現對電網的無功補償。

3.技術指標

(1)同一硬件平臺,內置不同控制模式,系統可用性高。

(2)無功補償電流雙閉環加前饋控制,穩定性好,動態響應快。

(3)無功補償方式可選,適用性強。

4.技術功能特性

(1)恒功率因數控制。

(2)恒無功控制。

5.應用案例

中石油西氣東輸西二線東段彭陽壓氣站節能改造項目,技術提供單位為能科科技股份有限公司。

(1)用戶用能情況簡單說明:西氣東輸彭陽站有4套變頻電驅壓縮機組,正常為3用1備,正常工作時功率因數高,可以滿足國家電力部門的要求,但是在閑時或工藝調壓要求時也會出現全站變頻電驅壓縮機全停,但有少部分小功率設備運行的情況,此時功率因數就無法滿足供電部門考核要求,并且無功損耗較大。

(2)實施內容及周期:彭陽壓氣站4號電驅機組的變頻及電能質量控制系統具有5兆乏的無功補償能力,并且完全滿足壓縮機驅動20兆瓦高速電機的調速需求。該站4#電驅壓縮機組采用變頻及電能質量控制系統。實施周期3周。

(3)節能減排效果及投資回收期:改造完成后,經現場測試,在全站停機情況下,通過裝置的無功補償功能,固原線供電所功率由原來的0.57提高到0.964,清彭線供電所功率因數由原來的0.126提高到0.93,完全滿足供電部門對無功考核要求,并且節能減排效果明顯。設備停止工作時,原變壓器和線路上的有功損耗為12千瓦,改造后有功損耗為3千瓦,年節約標準煤0.0008萬噸,年減排CO2 0.0022萬噸。該項目綜合年效益合計為18萬元,總投入為45萬元,投資回收期約為2.5年。

6.未來三年推廣前景及節能減排潛力

預計未來3年,推廣應用比例可達20%,可形成年節約標準煤0.93萬噸,年減排CO2 2.58萬噸。

網友評論

條評論

最新評論